Corrosie eigenschappen van een aantal nikkel legeringen

In dit artikel zal nader worden ingegaan op de corrosie eigenschappen van een aantal nikkel legeringen in verschillende agressieve milieus.

Artikel gepubliceerd in Corrosie nummer 3 1988, artikel 41

Technisch zuiver nikkel

Tot de groep technisch zuiver nikkel behoren de legeringen 200 en 201. De laatste wordt bij voorkeur toegepast voor temperaturen boven 300°C, aangezien het lage koolstofgehalte grafitisering en het daarmee samenhangende verlies aan taaiheid verhindert. Nikkel heeft een buitengewoon goede weerstand tegen koude en hete basen, alleen zilver of mogelijk zirkoon gedraagt zich in deze beter. Nikkel is wel toegepast voor pijpen in een verdamper, waar zeer sterke alkaliniteit optrad, bij een verscheidenheid aan processen, omdat tot een concentratie van 50% loog, de corrosiesnelheden minder zijn dan 0,05 mm/jaar, zelfs in kokende oplossingen. Als de concentratie en de temperatuur stijgen, neemt de corrosiesnelheid zeer langzaam toe. Nikkel is bestand tegen scheurvormende spanningscorrosie in chloridehoudende milieus, maar in sterk alkalische omgeving kan het onder hoge spanningen echter bezwijken (caustic cracking). Om een betrouwbaar beeld te krijgen van de corrosiesnelheid van nikkel in waterige of zeer geconcentreerde basen, dient de corrosieproef vrij langdurig te zijn, aangezien de vorming van een nikkeloxide film op het metaaloppervlak nodig is om corrosie tegen te kunnen gaan.

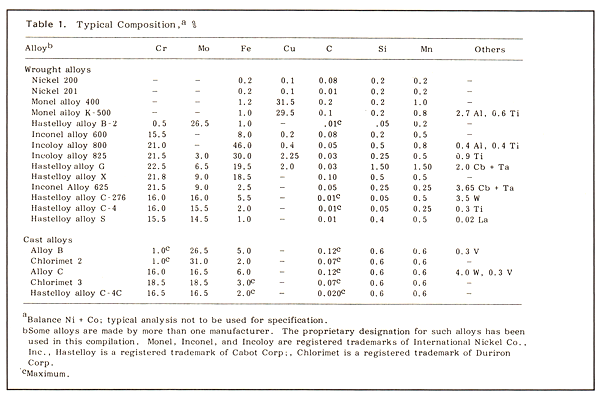

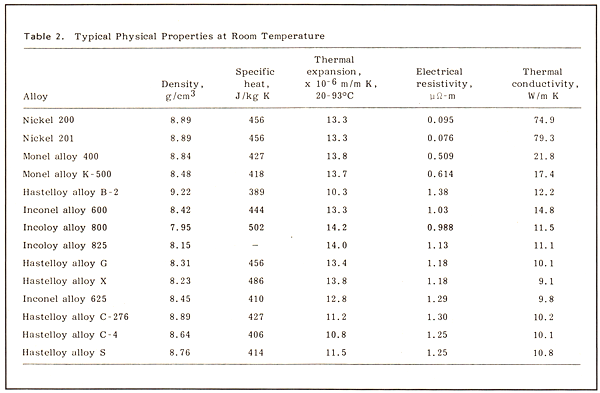

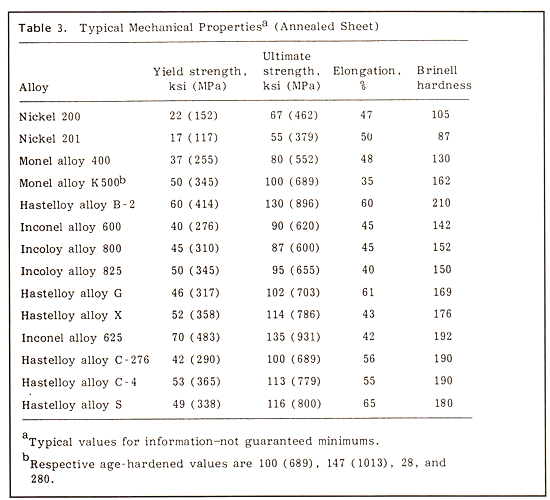

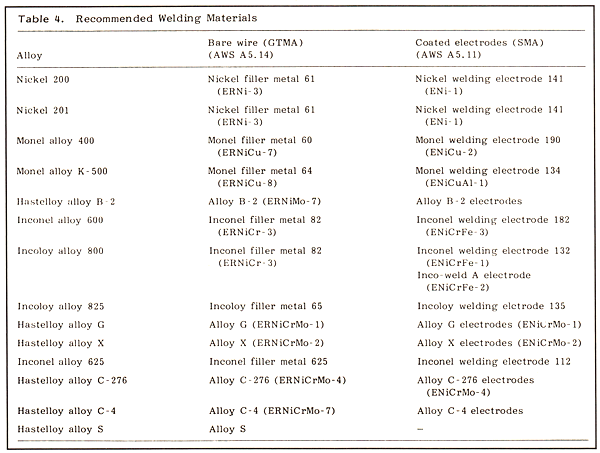

In niet oxiderende zuren ontstaat niet gauw waterstofontwikkeling aan het nikkeloppervlak, daarom kan het van enig nut zijn in verdunde zuren, zoals zwavelzuur, zoutzuur en fosforzuur. Toevoeging van oxidatiemiddelen, zoals lucht of bepaalde zouten, doen de corrosiesnelheid aanzienlijk stijgen. Om deze reden is het van belang om alle procesbestanddelen te kennen, alvorens nikkel uit te kiezen als constructiemateriaal. Nikkel wordt niet aangetast door watervrij ammonia of ammoniumhydroxideoplossingen, met concentraties kleiner dan 1%. Sterkere concentraties kunnen snellere aantasting veroorzaken door het ontstaan van een oplosbaar nikkel-ammonium complex als corrosieprodukt. Een gebied, waar nikkel de uitgebreidste toepassing vindt, is als constructiemateriaal voor chlorerings-en fluorideringsinstallaties bij hoge temperatuur. Het zuivere metaal schijnt hier lagere corrosiesnelheden te vertonen, dan welke van zijn legeringen, omdat er een nikkelchloride of -fluoride ontstaat, dat de corrosiereactie beheerst. De corrosieweerstand van nikkel maakt het in het bijzonder bruikbaar om verontreiniging van het produkt, zoals voedingsmiddelen of synthetische stoffen tegen te gaan en ook voor constructiedoeleinden, waar weerstand tegen corrosie een eerste vereiste is. Het is een materiaal voor algemene doeleinden, daar gebruikt waar de specifieke eigenschappen van de andere nikkel legeringen niet nodig zijn. In sommige landen wordt het ook gebruikt voor het slaan van muntgeld (Canada). Andere gebruikskenmerken zijn de magnetische en magnetostrictie eigenschappen, alsmede de hoge thermische en elektrische geleidbaarheid. De tabellen 1 t/m 4 geven de chemische samenstelling, fysische en mechanische eigenschappen weer van een aantal nikkel legeringen alsmede aanbevolen lastoevoegmateriaal.

Nikkel-koper legeringen

Monel 400

Het toevoegen van 30 tot 33% koper aan nikkel, levert Monel 400, dat veel van de karakteristieke eigenschappen gemeen heeft met technisch zuiver nikkel, maar op sommige punten beter is. De voornaamste toepassing is het verwerken van water, waaronder zeewater en brak water. Het voldoet uitstekend bij hoge stromingssnelheden, zoals bij scheepsschroeven, schroefassen, pompassen, waaiers en condensorpijpen. Toevoeging van ijzer verbetert de weerstand tegen cavitatie en erosie in geval van gebruik als condensorpijp. De legering kan te lijden hebben van putvormige aantasting in stilstaand zeewater, net als Nikkel 200, alhoewel de groeisnelheid van de putten lang niet zo snel verloopt als in Nikkel 200. Ongevoeligheid voor scheurvormende spanningscorrosie is een zwaarwegende factor bij de keuze van deze legering. De weerstand tegen uniforme corrosie van Monel 400 in niet oxiderende zuren, zoals zwavelzuur, zoutzuur en fosforzuur, is beter dan die van zuiver nikkel. De nadelige invloed van oxiderende stoffen is echter dezelfde als bij nikkel. De legering is niet bestand tegen oxiderende milieus, zoals salpeterzuur, ferrichloride, chroomzuur, natte chloor, zwaveldioxide of ammonia.

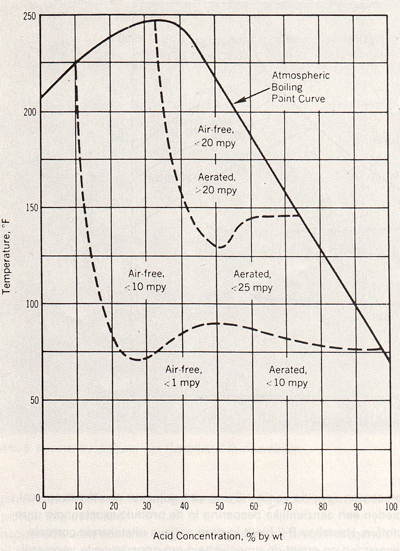

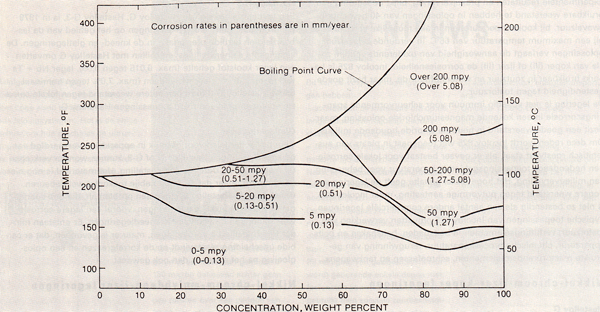

Monel 400 bezit een uitstekende weerstand tegen fluorwaterstof oplossingen in alle concentraties en bij alle temperaturen, zoals is weergegeven in afb. 1. Ook hier geldt, dat de aanwezigheid van oxiderende zouten of beluchting de corrosiesnelheid drastisch verhoogt. De legering wordt op grote schaal toegepast voor alkylvorming met HF, is naar verhouding ongevoelig voor snelheidseffecten en wordt veel toegepast voor kritische on.derdelen, zoals bubble caps of voor kleppen, die in aanraking komen met stromend zuur. Monel 400 is, net als sommige andere hoog nikkel houdende legeringen, wel gevoelig voor scheurvormende spanningscorrosie in vochtige, beluchte waterstoffluoride of waterstoffluorosilicide damp. Als het metaal geheel is ondergedompeld in het zuur, is scheuring daarentegen onwaarschijnlijk.

Afb. 1. lsocorrosie diagram van Monel 400 in fluorwaterstof.

Monel K-500

Monel K-500 is een precipitatie hardbare legering, waarin de uitstekende corrosie-weerstand van Monel 400 wordt gecombineerd met een hogere mechanische sterkte en hardheid. Precipitatieharding verhoogt de mechanische sterkte en de hardheid. Er kunnen nog betere mechanische waarden worden bereikt, door de legering alvorens te verouderen, koud te deformeren. Monel K-500 heeft over een breed temperatuursinterval goede mechanische eigenschappen. De sterkte blijft behouden tot een temperatuur van ongeveer 650°C en de legering is sterk, taai en vervormbaar bij temperaturen zo laag als -235°C. Monel K-500 bezit eveneens een lage magnetische permeabiliteit en is niet magnetisch tot -134°C. Kenmerkende toepassingen omvatten pompassen, waaiers, chirurchische messen en schrapers, onderdelen en werktuigen voor olieboring, elektronische onderdelen, veren en klapzittingen.

Nikkel-molybdeen legeringen

Hastelloy B-2

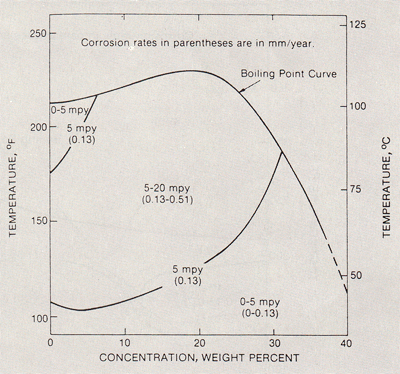

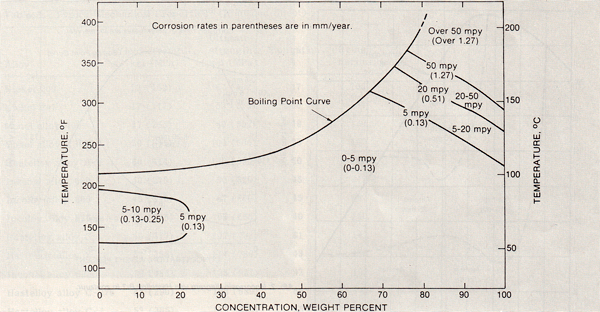

Binnen de nikkel-molybdeen legeringen bevindt zich één hoofdlegering: Hastelloy B-2. Hastelloy B-2 is de laag koolstof (max. 0,01 %) en laag silicium (max. 0,08%) houdende variant van Hastel.loy B. De legering wijkt in zoverre af van andere corrosiebestendige legeringen, dat hij geen chroom bevat. Molybdeen is het hoofdlegeringselement, dat zorgt voor de aanzienlijke corrosieweerstand in reducerende milieus. Hastelloy B-2 is ontwikkeld om bestand te zijn tegen zoutzuur en wordt gebruikt voor vele toepassingen in de destillatie, condensatie en opslag van dit zuur. Hastelloy B-2 wordt aanbevolen voor het verwerken van zoutzuur in alle voorkomende concentraties in het temperatuursgebied tussen 70 en 100°C en voor het verwerken van natte zoutzuurdamp, zoals is weergegeven in afb. 2. In afb. 3 zijn voor zwavelzuur de concentratie-en temperatuursgebieden weergegeven, waar Hastelloy B-2 ongevoelig is voor corrosie en waar wel met corrosie rekening moet worden gehouden. De legering is bestand tegen een aantal niet oxiderende milieus, zoals waterstoffluoride en fosforzuur en talrijke organische zuren, waaronder azijnzuur, mierazuur en kresylzuur.

Het is ook bestand tegen veel chloride houdende zouten (niet oxiderend), zoals aluminium.chloride, magnesiumchloride en antimoonchloride. Daar Hastelloy B-2 rijk is aan nikkel (rond 72%) is het bestand tegen scheurvormende spanningscorrosie. De legering wordt bijvoorbeeld gebruikt voor sproeiopeningen in magnesiumchloride drogers. Dank zij het hoge molybdeengehalte, is de legering zeer bestand tegen putvormige aantasting in de meeste zure chloride houdende milieus. Hastelloy B-2 is niet aan te bevelen voor gebruik bij hoge temperatuur, behalve onder zeer speciale omstandigheden. De legering bevat geen chroom en vertoont daarom hevige scalavorming in lucht, bij temperaturen hoger dan 760°C. Er ontstaat dan een niet beschermende laag, bestaande uit Mo03 en een dikke groene poreuze laag is het resultaat. In een chloor houdende omgeving houdt Hastelloy B-2 zich goed. Hastelloy B-2 bezit uitstekende mechanische eigenschappen, bij hoge temperaturen (> 900°C) als gevolg van het hoge molybdeen gehalte en wordt gebruikt voor mechanisch zwaar belaste onderdelen in vacuümovens en ovens, waarin een reducerend milieu heerst. Vanwege de vorming van de interkristallijne verbindingen Ni3Mo en Ni4Mo na lang verouderen, is het gebruik van Hastelloy B-2 in het temperatuursgebied tussen 600 en 850°C af te raden, ongeacht het milieu.

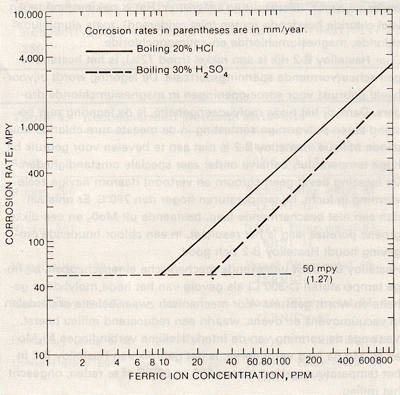

De beperkende factor voor het gebruik van Hastelloy B-2 is de geringe corrosieweerstand in oxiderende milieus. De legering bezit vrijwel geen corrosieweerstand tegen oxiderende zuren, zoals salpeterzuur en chroomzuur of tegen oxiderende zouten, zoals ferrichloride of kopertrichloride. Er moet dan ook altijd worden gelet op de aanwezigheid van oxiderende zouten in reducerende zuren. Zulke oxiderende zouten, zelfs in concentraties van enkele ppm, kunnen de aantasting in zoutzuur of zwavelzuur aanzienlijk versnellen, zoals is te zien in afb. 4. Zelfs opgeloste zuurstof heeft voldoende oxiderend vermogen om de corrosiesnelheid van Hastelloy B-2 in zoutzuur nadeling te beïnvloeden. Hastelloy B-2 bezit ook uitstekende weerstand tegen zuiver fosforzuur en wordt op ruime schaal toegepast in een aantal chemische sleutelprocessen als gevolg van zijn weerstand tegen corrosieve katalysatoren.

Afb. 2. lsocorrosie diagram van Hastelloy B-2 in zoutzuur.

Afb. 3. lsocorrosie diagram van Hastelloy B-2 in zwavelzuur.

Afb. 4. Invloed van ferri-ionen op de corrosie snelheid van Hastelloy B-2.

Kenmerkend voor dit gebruik is de aanwezigheid van de halogenen (Cl, F, Br) al of niet in aanwezigheid van reducerende zuren, zoals zoutzuur, waterstoffluoride, broomzuur of zwavelzuur. De legering bezit een unieke weerstand tegen aluminiumchloride katalysatoren, zoals die worden gebruikt bij de alkylomzetting van benzeen in ethylbenzeen (Friedel-Crafts processen). Ethylbenzeen wordt gebruikt voor de vervaardiging van styreen en isopropylbenzeen. Bij de isomerisatie van paraffine koolwaterstoffen, zoals butaan tot isobutaan, wordt gebruik gemaakt van antimoon.chloride/aluminiumchloride katalysatoren. De halogeen katalysatoren, zoals worden toegepast in de recentere processen voor de vervaardiging van azijnzuur en ethyleenglycol, bieden een aanzienlijke besparing in de produktiekosten van deze stoffen. Hastelloy B-2 biedt in deze milieus uitstekende corrosie.weerstand en opent de mogelijkheid om apparatuur te vervaardigen, waarin deze processen kunnen verlopen.

Gietlegering

Een met Hastelloy B-2 overeenkomende gietlegering is verkrijgbaar in twee samenstellingen. De versie N-12M-1 komt overeen met het oude Hastelloy B en de versie N-12M-2 komt overeen met Chlorimet 2. Voor goede consistente corrosieweerstand is de variatie in het koolstofgehalte van N-12M-1 te breed, zodat het wel voorkomt, dat gietstukken van dit materiaal gevoelig blijken te zijn voor interkristallijne corrosie, terwijl ze toch binnen de specificatie liggen. De corrosieweerstand van gietstukken volgens Hastelloy B, is doorgaans niet dezelfde als die van de kneedlegering, zelfs niet met een identieke chemische samenstelling. Dit is het gevolg van de aanzienlijke interdendritische uitscheidingen, die bij gietwerk optreden, alsmede de vorming van carbiden. Bij N-12M-2 is dit minder problematisch, vanwege het lagere koolstofgehalte en het hogere molybdeengehalte. N-12M-2 vertoont slechts geringe verschillen met Hastelloy B in het corrosiegedrag in zoutzuur.

Nikkel-chroom-ijzer legeringen

lnconel® 600

lnconel 600 is een nikkel legering met ongeveer 16,0% chroom en 7,0% ijzer en hij wordt hoofdzakelijk gebruikt in corrosieve milieus bij hoge temperaturen. De legering is iets minder bestendig tegen oxidatie dan de 20% Cr-Ni legering, maar heeft uitstekende fysische eigenschappen, kan makkelijk worden bewerkt en gelast en kan worden toegepast in lucht tot ongeveer 1100°C. Hoewel bestand tegen oxidatie, kan de aanwezigheid van zwavel in het milieu de aantastingssnelheid aanzienlijk doen stijgen. Deze aantasting is meestal interkristallijn, waardoor dit proces vrij snel verloopt en de maximum gebruikstemperatuur onder dergelijke omstandigheden moet dan ook worden beperkt tot circa 300°C. Typische toepassingen zijn moffelovens, opkolingsmanden en gereedschappen voor gebruik in gloeiovens. Inconel 600 bezit een zeer hoge weerstand tegen droge halogenen bij hoge temperatuur en wordt daarom met succes toegepast in apparatuur, waarin wordt gechloreerd bij temperaturen tot 500°C. Waar mogelijkheden aanwezig zijn om het metaaloppervlak te koelen, kan de legering zelfs bij nog hogere gastemperaturen worden gebruikt.

Omdat Inconel 600 een legering is op nikkel basis, is hij bestand tegen scheurvormende spanningscorrosie. Daarom wordt de legering vooral toegepast voor de verwerking van waterige milieus, waarin roestvast staal bezwijkt als gevolg van spanningscorrosie scheuring. Vanwege zijn weerstand tegen corrosie in zeer zuiver water, vindt de legering tal van toepassingen in kernreactoren, waaronder pijpen voor de stoornopwekker en primaire waterpijpen. Het ontbreken van molybdeen is een beperkende factor bij gebruik waar putvormige aantasting de primaire schadeoorzaak is. Voor bepaalde toepassingen in sterke basen bij hoge temperatuur en in aanwezigheid van zwavel, kan Inconel 600 Nikkel 201 vervangen, vanwege de betere bestendigheid van eerstgenoemde. Inconel 600 is echter in aanraking met sterk geconcentreerde basen en bij hoge temperatuur, gevoelig voor scheurvormende spanningscorrosie. Om die reden moet de legering eerst spanningsarm worden gegloeid en de bedrijfsspanningen dienen zo laag mogelijk te blijven. De legering is vrijwel volledig bestand tegen aantasting door ammoniakoplossingen in alle mogelijke concentraties en bij alle mogelijke temperaturen. De aanwezigheid van chroom in de legering biedt corrosieweerstand in zwak oxiderende, waterige milieus en de afwezigheid van molybdeen beperkt de bruikbaarheid van de legering in reducerende zure oplossingen. De toepassingen liggen typisch bij hoge temperaturen .

lncoloy® 800

lncoloy 800 bevat circa 20% chroom, 32% nikkel en 46% ijzer. De legering wordt voornamelijk gebruikt vanwege zijn oxidatie bestendigheid en mechanische sterkte bij hoge temperatuur en is in het bijzonder bruikbaar voor petrochemische apparatuur, die bij hoge temperaturen functioneert, omdat er geen sigmafase wordt gevormd, welke een verbrossend effect heeft, zelfs niet na langdurig verblijf op temperaturen liggend tussen 650 en 900°C. Hoge kruipsterkte en hoge breeksterkte zijn andere factoren, die bijdragen tot het nuttig gebruik van deze legering. Een bovenste gebruiksgrens voor de temperatuur voor deze legering bedraagt ongeveer 1100°C. Uitgebreide experimenten hebben aangetoond, dat de legering goede toepassingsmogelijkheden biedt voor dat deel in de kolenvergassing, waar het milieu een mengsel bevat van zwavel en zuurstof.

In sterk reducerende mengsels van H2S en H2 is lncoloy 800, als zovele andere nikkel legeringen, onbruikbaar. Typische toepassingen zijn warmtewisselaars, pijpleidingen in procesapparatuur, bevestigings-en ophangmiddelen in opkolers en retorten. Twee toepassingen, waarbij aanzienlijke hoeveelheden van deze legering worden verwerkt, zijn elektrische verhittingselementen en geëxtrudeerde pijp voor ethyleen en stoom-metaan reformeringsovens. Voor de laatstgenoemde toepassing wordt doorgaans lncoloy 800 H voorgeschreven, welke een wat smaller koolstof interval bezit en bij wat hogere temperatuur wordt zachtgegloeid. Voor toepassing als corrosiebestendige legering in waterige omgeving bezit lncoloy 800 een uniforme corrosieweerstand, liggend tussen die van austenitisch roestvast staal AISI 304 en 316. Om die reden wordt lncoloy 800 niet op grote schaal toegepast voor gebruik in water. De weerstand van lncoloy 800 tegen scheurvormende spanningscarrosie is, hoewel niet geheel immuun, toch beter dan van austenitisch roestvast staal en om die reden heeft er wel uitwisseling plaatsgevonden.

lncoloy® 825

lncoloy 825 lijkt sterk op lncoloy 800, echter met dien verstande, dat de samenstelling is gewijzigd ten behoeve van een betere corrosieweerstand in waterige omgeving. Deze wijzigingen behelzen toevoeging van 1,8% koper, 3,0% molybdeen, een hoger nikkel gehalte van circa 42% en een titaan niveau van 0,90%. De combinatie

van Ni-Cr-Mo-Fe met daaraan toegevoegd 1,8% koper, biedt een goede weerstand van lncoloy 825 in zuiver zwavelzuur. Afgaand op experimentele resultaten en praktijkervaring, blijkt de legering een bruikbare weerstand te hebben in oplossingen van 40 gewichts % zwavelzuur, bij kooktemperaturen en in alle mogelijke concentraties bij een maximum temperatuur van 66°C. In verdunde zwavelzuur oplossingen verlaagt de aanwezigheid van oxiderende zouten, zo.als van koper (III) of ijzer (III) de corrosiesnelheid. lncoloy 825 is beperkt bruikbaar in zoutzuur en waterstoffluoride, maar bezit goede bestendigheid tegen fosforzuur.

De legering is niet volledig immuun voor scheurvormende spanningscorrosie in een kokende magnesiumchloride oplossing, maar bezit een goede weerstand in neutrale chloride houdende milieus. Om deze reden wordt lncoloy 825 wel toegepast in plaats van austenitisch roestvast staal, als er gevaar bestaat voor lokale corrosie. Een hedendaags toepassingsgebied is apparatuur voor beheersing van milieuvervuiling. Het hoge nikkel gehalte geeft de legering een hogere weerstand tegen putvormige aantasting, maar lncoloy 825 is niet zo bestendig als een aantal andere commerciële legeringen. Typische toepassingen van lncoloy 825 omvatten verwerking van fosforzuur, verhittingselementen in beitsbaden, beitshaken en beitsapparatuur, chemische procesapparatuur, terugwinning van ge.bruikte reactorbrandstofelementen, schroefassen en tankwagens.

Nikkel-chroom-ijzer-koper legeringen

Hastelloy G

Hastelloy G is een nikkel legering waarvan 22% chroom, 19% ijzer, 6,5% molybdeen en 2% koper is toegevoegd en is gestabiliseerd met 2% niobium + tantaal. Hoewel sommige concurrerende materialen 8 à 10 maal het koolstof gehalte aan niobium + tantaal bevatten, wordt in Hastelloy Geen hoger niobium gehalte aangehouden om een betere stabilisering te verkrijgen. De bedoeling is om Hastelloy G te gebruiken in een toestand, welke optreedt direct na lassen. De toevoeging van niobium blijkt trouwens een betere weerstand te geven in sterk oxiderende milieus, dan titaan. Omdat Hastelloy G een nikkel legering is, bezit hij een hoge weerstand tegen scheurvormende spanningscorrosie. De toevoeging van 2% koper verbetert de corrosieweerstand in reducerende zuren, zoals zwavelzuur en fosforzuur. Het koper schijnt de overspanning te verhogen, waarbij de kathodische deelreacties verlopen. Hierdoor daalt de corrosiesnelheid. Het isocorrosie diagram van Hastelloy G in zwavelzuur ziet er zeer gunstig uit in vergelijking met dat van Hastelloy G-276, bij concentraties lager dan 50% zwavelzuur, zie afb. 5. Andere, goedkopere legeringen zijn eveneens bestand tegen zuiver zwavelzuur, maar Hastelloy G is ook bestand tegen combinaties van zwavelzuur en haliden.

De legering bezit een uitstekende weerstand tegen fosforzuur en wordt gebruikt voor natte verdampers, roerstangen, pompen en fosforzuur verdampers. De toepassingen van Hastelloy G zijn in de afgelopen paar jaar aanzienlijk toegenomen. In aanvulling op de traditionele toepassing in zwavelzuur en fosforzuur, vindt de legering ingang bij vele andere chemische toepassingen, zoals de fabricage van HF en de vervaardiging van organische chemische stoffen, vooral daar, waar chloriden aanwezig zijn. De grootste toename heeft plaatsgevonden op het gebied van apparatuur ter beheersing van de milieuvervui.ling. Hastelloy G heeft zich bewezen als uitstekend materiaal voor vuilverbrandingsinstallaties, waaronder waaiers, tunnels en wassers. De SO2 wassers voor energie centrales, waarbij gebruik wordt gemaakt van water of basen als afschrikmedium, zijn grotendeels vervaardigd van Hastelloy G, vanwege zijn weerstand tegen zwavel.zuur en omstandigheden waar opeenhoping van chloride ionen kan optreden.

Afb. 5. lsocorrosie diagram van Hastelloy G in zwavelzuur.

Hastelloy G-3

Een verbeterde versie van Hastelloy G, Hastelloy G-3, is in 1979 geïntroduceerd en biedt verbeteringen op het gebied van de lasbaarheid en carbide precipitatie in de kneed-en gietlegeringen. De significante samenstellingsverschillen met Hastelloy G omvatten een lager koolstof gehalte (max. 0,015 tegen 0,05), lager Nb + Ta (0,3 tegen 2,0) en meer molybdeen (max. 7,0% tegen nominaal 6,5%). Hastelloy G-3 bezit een betere weerstand tegen lokale corrosie en vervangt in sommige toepassingen Hastelloy G.

Gietlegeringen

Gegoten onderdelen voor gebruik in apparatuur, vervaardigd van de kneedlegeringen Hastelloy G of G-3, kunnen worden verkregen uit materiaal met dezelfde samenstelling. Het materiaal is nog niet genormeerd, maar dat zal in de nabije toekomst wel gebeuren. Gietstukken in Hastelloy G lijden aan problemen, die ook voorkomen bij andere nikkel gietlegeringen, vooral een lagere corrosieweerstand, dan de equivalente kneedlegeringen. Er ontstaan minder intermetallische verbindingen, maar er is gevonden, dat er carbide uitscheiding plaatsvindt op de korrelgrenzen en een oplosgloeiing na het gieten is dan ook gewenst.

Nikkel-chroom-molybdeen-ijzer Iegeringen

Hastelloy X

Hastelloy X is een veel gebruikt constructiemateriaal voor de hete secties van gasturbines. Toepassingen omvatten onderdelen, zoals verbrandingskamers van gasturbines en uitstroom openingen. Hastelloy X dankt zijn oxidatie weerstand aan een complex chroomoxi.despinel, dat een hitte bestendigheid geeft tot 1200°C. Hastelloy X wordt ook gebruikt in chemische fabrieken, vanwege de combinatie van hoge mechanische sterkte en uitnemende oxidatie weerstand. Een typische toepassing in de procesindustrie is voor salpeterzuur katalysatorondersteuningsroosters, die opereren bij 900°C. De mechanische sterkte bij hoge temperatuur en weerstand tegen kromtrekken en vervormen geven een uitnemend gedrag. Hastelloy X wordt ook gebruikt voor verdeelplaten bij de fabricage van magnesiumchloride. Andere hoge temperatuursteepassingen omvatten affakkelopeningen, expansie stukken, het inwendige van ovens, retorten, moffen en bakken. Reactiveringsinstallaties voor katalysatoren voor de fabricage van polyethyleen met hoge dichtheid, worden vervaardigd van Hastelloy X, omdat hoge druk en temperatuur nodig zijn voor de reactivering van de katalysatoren. De hierbij voortdurende temperatuurswisselingen, leiden na verloop van tijd tot een afname van de taaiheid bij kamertemperatuur, waardoor eventueel reparatielaswerk moeilijk wordt zonder voorafgaande oplosgloeiing. De legering Hastelloy S biedt wat dit betreft betere uitzichten, zodat in gevallen waar geen oplosgloeiing mogelijk is, er wordt geconstrueerd in Hastelloy S.