Welk Roestvast Staal voor welk milieu: een overzicht

Dit artikel wil een samenvattend overzicht geven van de invloed van enige veel voorkomende milieus op vaak toegepaste legeringen, zoals roestvast staal-en nikkellegeringen.

Ir. A. J. Schornagel

(artikel gepubliceerd in Roestvast Staal nummer 6, 1989- artikel 142)

Materiaalgedrag in zeewater

Koeling met zeewater wordt in een groot aantal condensoren, koelers en andersoortige warmtewisselaars toegepast op schepen, offshore platforms, energiecentrales, chemische en petrochemische installaties, etc., die zich aan de kust bevinden. Derhalve is het gedrag van constructiematerialen in zeewater van groot belang. Tabel 1 geeft globaal weer hoe de diverse materiaalgroepen zich in dit medium gedragen. Deze tabel vormt een leidraad bij het selecteren van bepaalde materialen, waarbij het volgende kan worden aangetekend. De zich bij gelegenheid voordoende puntcorrosieproblemen bij koperlegeringen in zeewater gaan vrijwel altijd gepaard met verontreiniging van het water. Het van tijd tot tijd aanwezig zijn van waterstofsulfide (geproduceerd onder anaerobe omstandigheden door sulfaatreducerende bacteriën) vormt één van de meest vernietigende invloeden. Er worden namelijk sulfidefilms op het koper gevormd, die in tegenstelling tot de normale oxidefilms geen enkele bescherming bieden, en waardoor snelle lokale aantasting kan optreden tijdens perioden dat het water wordt belucht.

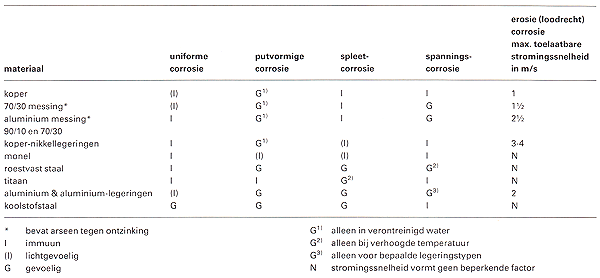

Tabel 1. Materiaal gedrag in zout water (brak, zeewater, brijn).

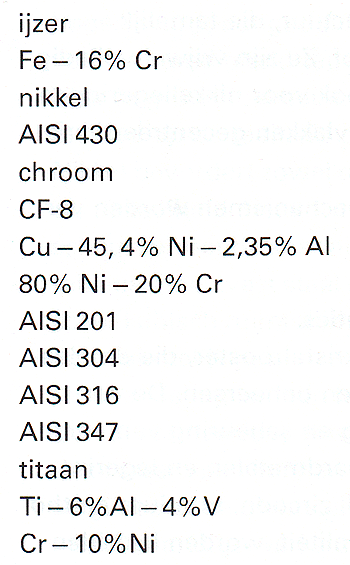

De voornaamste consideratie bestaat er echter in dat beschadiging van de normale beschermende film door excessieve plaatselijke turbulentie, waardoor erosie en cavitatie kan ontstaan, wordt voorkomen. Dit behelst een correcte keuze van de stroomsnelheid van het koelwater, afgestemd op het gebruikte constructiemateriaal. Hierbij moet in gedachten worden gehouden dat het ontwerp bepalend is voor de mogelijkheid dat de stromingscondities niet uniform zullen zijn, en dat er complicaties kunnen optreden tijdens gebruik in de vorm van de aanwezigheid van ingesloten damp-of luchtbellen of van abrasieve vaste deeltjes. De vorming van beschermende films op koperlegeringen in zeewater hangt sterk af van de beschikbaarheid van een geschikte bron van ijzer, zowel in de vorm van bijgelegeerd ijzer in de koperlegering of door toevoeging aan het water zelf (bijvoorbeeld door het doseren van ijzer(II)sulfaat). Van de meest gebruikte koperlegeringen is die met 30% nikkel en zo'n 2% ijzer en 2% mangaan verreweg het best bestand tegen erosie en cavitatie. De nikkellegeringen en roestvast staal als groep zijn zeer goed bestand tegen uniforme corrosie en tegen aantasting bij hoge stroomsnelheden in zeewater. Voor vrijwel alle praktische toepassingen zijn ze immuun voor 'impingement' en voor wat betreft warmtewisselaarpijpen bestaat er geen noodzaak voor de beperking van de stroomsnelheid van het water. De voornaamste beperking in zeewater vormt de gevoeligheid voor lokale aantasting onder neer slagen of in spleten waarbij verschil in beluchting bij sommige materialen kan leiden tot hoge corrosiesnelheden, die leiden tot perforatie van het materiaal. Tabel 2 geeft een samenvattend overzicht van de voornaamste constructiematerialen, waarbij ze zijn geplaatst in een volgorde waarbij van boven naar beneden de weerstand tegen aantasting onder neerslagen/spleetcorrosie toeneemt. Het austenitisch roestvast staal van het type AISI 304 vertoont al gauw putvormige corrosie in zeewater en is derhalve voor deze toepassing ongeschikt. Het molybdeen houdende type AISI 316 gedraagt zich in deze beter, maar zal in zeewater toch voortijdig falen in geval van stagnerende waterstroming. Dit moet derhalve te allen tijde worden voorkomen, en hierbij moet het metaaloppervlak pijnlijk nauwkeurig schoon worden gehouden gedurende het gebruik van dit metaal. Duplex roestvast staal biedt enige verbetering, maar geen totale bevrijding van lokale corrosie. Naarmate de tabel naar beneden toe wordt vervolgd is er sprake van steeds hoger gelegeerd materiaal (met name met betrekking tot molybdeen), dat steeds bestendiger wordt tegen aantasting onder neerslagen/spleetcorrosie, waarbij hun prijs vanzelfsprekend sterk toeneemt.

Tabel 2. Rangschikking van een aantal gangbare legeringen, naar hun weerstand tegen spleetcorrosie. Deze weerstand neemt van boven naar beneden toe.

Geconcentreerde chemische oplossingen

Basen

Sterke basen veroorzaken geen ernstige corrosie van legeringen op basis van ijzer, nikkel en titaan. Als verkleuring door verontreiniging met ijzer geen probleem is, dan kan voor het verwerken van NaOH en KOH tot concentraties van 50% koolstofstaal wordt toegepast. De temperatuur moet laag genoeg blijven om spanningscorrosie te voorkomen. Bij wat hogere temperaturen kan NaOH scheurvormende spanningscorrosie veroorzaken in koolstofstaal, alsook in roestvast staal 304/316 en nikkellegeringen.

Als verontreiniging van het loog door ijzer een probleem vormt, dan dient te worden gekozen voor nikkel. Onder een temperatuur van 300°C kan gebruik worden gemaakt van het type Nickel 200. Boven deze temperatuur moet het laag koolstofhoudende type Nickel 201 worden gekozen, teneinde grafitisatie en mogelijk interkristallijne aantasting te voorkomen. Nikkel is zeer bestendig tegen scheurvormende spanningscorrosie, maar zodra er kwik aanwezig is, bijvoorbeeld in de vorm van een verontreiniging, zal het nikkel scheuren. Als er gebruik wordt gemaakt van nikkel in een m ilieu bestaande uit NaOH, dat ook andere chemicaliën bevat, dan dient vooral te worden gelet op de aanwezigheid van oxideerbare zwavelverbindingen. Het corrosieve effect van zwavelverontreinigingen is hoog voor een oxideerbare zwavelverbinding zoals natriumsulfide, maar te verwaarlozen voor een sterk geoxideerde verbinding als natriumsulfaat. In geval van corrosiebestendige ijzerlegeringen zijn de voornaamste problemen verontreiniging van het loog met metaalionen en scheurvormende spanningscorrosie. De roestvast staaltypen 304/316 vertonen lage corrosiesnel heden, maar zijn gevoelig voor scheurvormende spanningscorrosie bij toepassing in geconcentreerd loog. De roestvast staaltypen kunnen worden toegepast tot loogconcentraties van 50% en temperaturen tot 90°C.

Zoutoplossingen

De corrosiviteit van zoutoplossingen voor metalen hangt af van de volgende kenmerken:

- De aanwezigheid van kaliden. Oplossingen van chloriden (en sommige andere kaliden) tasten koolstofstaal aan. In geval van roestvast staal penetreren de kaliden de passieve oxidehuid en veroorzaken putvormige corrosie of andere vormen van lokale aantasting.

- Zure, neutrale of basische pH. Zure zouten zoals aluminiumchloride, ijzer(ll)chloride, nikkelsulfaat. ammoniumbromide en ammoniumchloride, tasten koolstofstaal heel sterk aan. Het molybdeen in roestvast staal van het type 316 maakt dat het zich beter gedraagt dan het roestvast staaltype 304 in sommige zoutoplossingen. Zo bleef er van een 304 monster na een verblijf van acht dagen in een mangaansulfaatoplossing met een pH 1-2 en bij een temperatuur van 60°C, vrijwel niets over, terwijl een 316 monster een dikte afname vertoonde van slechts 2,9 fl per jaar. Basische zouten splitsen hydroxylionen af, waardoor een hoge pH waarde optreedt. Soms inhibiteren ze de corrosie van koolstofstaal. Voorbeelden hiervan zijn onder andere trinatriumfosfaat, natriumtetraboraat. natriumsilicaat en natriumcarbonaat. De roestvast staaltypen 304/316 zijn praktisch vrij van corrosie in basische zoutoplossingen, inclusief die met een sterk oxiderende werking (non-kaliden).

- Oxiderend versus reducerende werking. De chloridehoudende oxiderende zouten, zoals ijzer(lll)chloride, koper(lll)chloride, kwikchloride, natriumhypochloriet, zijn voor koolstofstaal buitengewoon corrosief. Andere oxiderende zouten zijn daarentegen corrosie inhibitoren (natriumchromaat, natriumnitriet, kaliumpermanganaat). Oxiderende zure zouten hebben de neiging om bij roestvast staal 304/316 putvormige corrosie te veroorzaken, terwijl de reducerende zure zouten een hoge uniforme aantasting bevorderen. Oxiderende zouten kunnen een desastreus effect hebben op nikkel en sommige nikkellegeringen.

- Kenmerken van de oplossing. Tenzij bij hogere temperaturen de verbinding uiteenvalt, zoals bij natriumhypochloriet, doet verhoging van de temperatuur de corrosieve aantasting toenemen. De stromingssnelheid verhevigt de corrosie, omdat een beschermende film wordt weggesleurd en doordat de toevoer van vers corrosief medium naar het metaaloppervlak wordt versneld.

Anorganische zuren

De gangbare anorganische zuren omvatten zwavelzuur, salpeterzuur, zoutzuur, waterstoffluoride en fosforzuur. De geschiktheid van een bepaaldconstructiemateriaal in zo'n zuur hangt af van de volgende kenmerken van de oplossing:

- oxiderende versus reducerende werking

- chloride en/of fluoride concentratie

- verdunningsgraad

- temperatuur

- stromingssnelheid

- afmetingen van het zuurmolecuul

Oxiderende/reducerende werking

Het chroom in roestvast staal en in nikkellegeringen vormt een stabiele, continue en goed hechtende oxidehuid die resistent is tegen non-kalide zuren. Zulke legeringen gedragen zich optimaal onder oxiderende omstandigheden. Tantaal is een ander zuurvast metaal, dat deze bestendigheid dankt aan een oxidehuid. Titaan is doorgaans alleen bestand tegen verdunde zuren, maar ook hier werken oxiderende omstandigheden in het voordeel.

Oxiderende omstandigheden worden verstrekt door de aanwezigheid van zulke oxiderende ionen in de oplossing, als koper(lll)ionen of ijzer(lll)ionen (non-kalide) of door sterke beluchting. Metalen en legeringen, zoals nikkel en sommige nikkellegeringen, koper en koper-nikkellegeringen, worden niet in sterke zuuroplossingen gepassiveerd door de vorming van een oxidehuid. Deze materialen zijn veel beter geschikt voor sterk reducerende milieus. Zodra de omgeving een oxiderend karakter krijgt neemt de corrosiesnelheid van deze materialen toe, soms tot een desastreus niveau.

Chloriden en/of fluoriden

Chloride-en fluoride-ionen hebben op metalen een zeer doordringend effect. Chloriden penetreren de stabiele beschermende oxidefilms, veroorzaakt door het chroom in roestvast staal. Dit veroorzaakt chloride-putcorrosie en scheurvormende spanningscorrosie in roestvast staal 304/316. Zure fluoride houdende milieus hebben een zeer nadelige inwerking op de beschermende oxidehuid op tantaal. Hoge chloridepercentages in zwavelzuuroplossingen kunnen legeringen, die anders geschikt zijn voor toepassing in zwavelzuur, volledig onbruikbaar maken.

Verdund versus geconcentreerd

Metalen en legeringen zoals titaan en verscheidene nikkellegeringen zijn geschikt voor verdund zoutzuur, maar ongeschikt voor hoge concentraties.

Gebruiksomstandigheden

Stijging van de temperatuur versnelt de corrosie, tenzij het corrosieve medium verdampt of uiteenvalt. Volgens verschillende gegevens corrodeert titaan in een 10 % HC1 oplossing bij 35°C met een snelheid van 5-50 µ per jaar. Bij 50°C is dat al meer dan 50 µ per jaar. Toevoeging van 0,05% CuSo4, dat zorgt voor een oxiderend

effect, doet de corrosie van titaan in een kokende 10% zoutzuuroplossing dalen tot ongeveer 12 µ per jaar. Geconcentreerd zwavelzuur (78% of 98%) wordt doorgaans verwerkt en opgeslagen in koolstofstalen apparatuur en tanks, bij omgevingstemperatuur en zolang de stromingssnelheid niet hoger is dan 1 m/s. Hogere stromingssnelheden schuren de beschermende sulfaatfilm weg, waarna het staal sterk corrodeert.

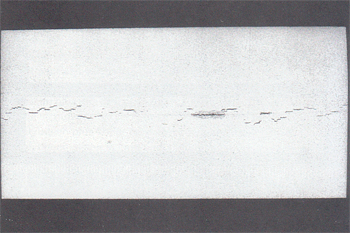

Afbeelding 1. Kenmerkende 'getrapte ' vorm van inwendige waterstofscheuren (foto MCE).

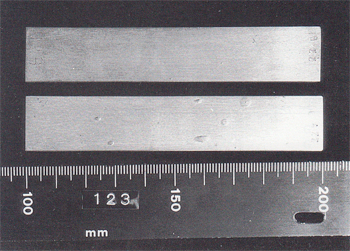

Afbeelding 2. Waterstofblaren op metaaloppervlak (foto MCE).

Opmerkingen over sterke zuren

Zwavelzuurconcentraties boven ongeveer 60% zijn oxiderend, waardoor gebruik kan worden gemaakt van koolstofstaal bij omgevingstemperatuur en lage stromingssnelheden. In verdunde oplossingen tot zo' n 10% H2SO4. Bij de oxiderende concentraties kan 316L in het 80 - 100% gebied worden toegepast, bij omgevingstemperatuur. Onder 80% H2SO4 is de passiviteit van de oxidehuid wat wankel en is gebruik van dit materiaal nogal riskant. Het gedrag van een legering in sterke H2SO4 oplossingen hangt af van het al of niet reducerend of oxiderend zijn. Hoge nikkelgehalten zijn gunstig in reducerende oplossingen; hoge chroomgehalten zijn juist gunstig in oxiderende oplossingen.

Rokend zwavelzuur. Bij rokend zwavelzuur is alles net omgekeerd. Koolstofstaal kan worden toegepast bij matige temperaturen, maar hogere concentraties rokend zwavelzuur zijn minder corrosief voor koolstofstaal dan lagere concentraties. Een proef uitgevoerd in een kokende oplossing van 40 % rokend zwavelzuur gaf als beste materiaal roestvast staal 304, dat corrodeerde met een snelheid van 11 µ per jaar, gevolgd door 316, met een corrosiesnelheid van 29 µ per jaar. Daarna volgde een 'super' austenitisch roestvast staal (dat 25 - 46% nikkel kan bevatten, 20 - 22 % chroom en 2 - 6,5 % molybdeen), op de voet gevolgd door een nikkellegering (deze bevatte 50% nikkel, 16% chroom en 16% molybdeen) met corrosiesnelheden van respectievelijk 58 en 62 µ per jaar. De corrosieweerstand van de legeringen was hier omgekeerd evenredig met hun prijs.

Salpeterzuur. Hiervoor is roestvast staal 304 min of meer standaard. De corrosieweerstand is vaak iets beter dan van het type 316L en het is goedkoper. In geval van risico voor interkristallijne corrosie nabij lassen, dient gebruik te worden gemaakt van een laag koolstofhoudend of gestabiliseerd type 304L of 321/347.

Spanningscorrosie

Scheurvormende spanningscorrosie vormt doorgaans geen probleem in warmtewisselaars, maar kan toch optreden als er ongewenste mechanische spanningen worden opgeroepen tijdens de fabricage of tijdens het gebruik. Details die de nodige aandacht eisen zijn bijvoorbeeld de noodzaak om het 'over rolling' te voorkomen indien pijpen in de pijpenplaat worden gerold en de noodzaak om afdoende maatregelen te treffen voor het opvangen van de effecten van temperatuursverschillen. Sommige van de hier beschouwde materialen bezitten een hoge bestendigheid tegen scheurvormende spanningscorrosie en het is zeer onwaarschijnlijk dat er zich omstandigheden zullen voordoen, die zouden leiden tot scheurvorming door spanningscorrosie van bijvoorbeeld de koper-nikkellegeringen of titaan. De messinglegeringen dienen met de nodige voorzichtigheid te worden bejegend, omdat ze in zowel zoet-als zeewater kunnen scheuren als de mechanische spanningen hoog genoeg zijn . In geval van ammoniakhoudende milieus dient messing volledig te worden gemeden. Roestvast staal kan in chloride houdende oplossing scheuren, meestal bij wat hogere temperaturen (60°C of hoger), maar als de omstandigheden er naar zijn ook bij omgevingstemperatuur: 60°C is geen 'go - no go' grens, zoals maar al te vaak wordt gedacht.

Vermoeiing

Schade als gevolg van vermoeiing kan onder meer optreden in pijpen-condensoren en pijpen-warmtewisselaars, onder invloed van wisselende mechanische spanningen veroorzaakt door bijvoorbeeld externe vibraties, cyclische temperatuursvariaties of het botsen van stoom die met hoge snelheid de mantel binnenstroomt. Het vermijden van zulke schade is grotendeels een zaak van ontwerp. Terwijl het aanvankelijke ontwerp bevredigend is, kunnen er toch problemen optreden als er, om wat voor reden dan ook, een deel van nieuwe pijpen moet worden voorzien. Zoiets zou zich voor kunnen doen als het gewenst mocht blijken om na verloop van tijd enige pijpen, vervaardigd van een koperlegering, te vervangen door titaan pijpen. Vanwege de vrij lage elasticiteitsmodulus en de geringere wanddikte van de titaan pijpen, moet de afstand tussen de ondersteuningsschotten ongeveer worden gehalveerd. Tenzij deze laatstgenoemde ingreep wordt uitgevoerd, zal er schade optreden van de titaan pijpen als gevolg van vermoeiing.

Waterstofblaren en -brosheid

Penetratie van waterstof bij omgevingstemperaturen kan verscheidene schadetypen veroorzaken. De sleutel is het ontstaan van atomaire waterstof, die behalve kan ontstaan bij de corrosieve inwerking van zuren, ook kan worden gevormd in metalen als gevolg van kathodische bescherming, expositie aan petroleum, lassen in vochtige atmosfeer, of door galvaniseren. Waterstofschade kan optreden in de vorm van blaren of van verbrossing. Blaren zijn bobbels op het metaaloppervlak en komt het meest voor in legeringen met betrekkelijk lage mechanische sterkten. Verbrossing veroorzaakt een afname van de treksterkte en kerfslagtaaiheid en soms breuk onder statische belasting. Het treedt vooral op in legeringen met hoge mechanische sterkten.

Blaarvorming onstaat als gevolg van de diffusie van waterstofatomen naar een inwendige holte, waar ze kunnen recombineren onder vorming van moleculaire waterstof. Moleculaire waterstof kan niet uit de holten wegdiffunderen en heeft een evenwichtsdruk van duizenden atmosferen in contact met atomaire waterstof. Hierdoor kan elk bekend constructiemateriaal openscheuren. In corrosieve media wordt de blaarvorming versterkt door sulfiden, cyaniden, arseen-, autimoon-, seleen-en telluurverbindingen en fosfor-ionen en fosfor houdende ioncomplexen. Waterstof veroorzaakt door corrosie leidt vaak tot blaarvorming in staal dat wordt gebruikt in olieputten en voor olieopslag en raffinaderij-apparatuur. De austenitische chroom-nikkel staalsoorten, zoals 304/316, bezitten een kubisch vlakken gecentreerd kristalstructuur, die tamelijk ondoordringbaar is voor atomaire waterstof. Ze zijn vrijwel volledig bestand tegen waterstofschade. Dit geldt ook voor nikkellegeringen en aluminium, omdat ook die een kubisch vlakken gecentreerd kristalrooster bezitten. Waterstofbrosheid kan door een tweetal mechanismen worden veroorzaakt:

- de vorming van een bros kydride;

- wisselwerking van waterstof met dislokaties.

Dislokaties zijn onregelmatigheden in het kristalrooster, die de plastische deformatie van metallische materialen beheersen. De vorming van kydriden veroorzaakt verbrossing en scheuring van enige overgangs-, zeldzame aard-en alkalische aardmetalen en legeringen. Deze metalen omvatten titaan, tantaal, zircoon, uranium en thorium. In ongelegeerd titaan van handelskwaliteit, worden kydriden doorgaans aangetroffen op niveau's van 150 ppm waterstof, maar er zijn wel kydriden gevonden in titaan bij waterstofniveau's van 40 à 50 ppm.

Het merendeel van de waterstofschades treedt op in koolstofstaal, waarvan de treksterkte groter is dan zo'n 150.000 psi. Verbrossing is zeldzaam in staal met treksterkten beneden 10.000 psi. Maximale gevoeligheid voor scheuring in waterstof treedt op bij kamertemperatuur. Scheuring kan worden voorkomen door een gloeibehandeling op een temperatuur liggend tussen 100 en 150°C. Laag gelegeerd staal met hoge treksterkten, martensitisch roestvast staal en precipitatie hardend roestvast staal zijn gevoelig voor waterstofbrosheid. Legeren met nikkel of molybdeen reduceert deze gevoeligheid.

Metallurgische variabelen

Metallurgische vorm is van doorslaggevend belang. Zo kunnen gietstukken van legeringen, die een veelheid van legeringselementen bevatten, op microscopisch staal sterke variaties in samenstelling vertonen. Als een dergelijk materiaal stolt, dan zijn de eerst gevormde dendrieten rijk aan het legeringsbestanddeel met de hoogste smelttemperatuur (bijvoorbeeld nikkel in nikkel-koperlegeringen). Het laatst stollende metaal, dat de ruimten tussen de eerder gevormde dendrieten opvult, is het rijkst aan die bestanddelen met de laagste smelttemperatuur. Deze verschillen in samenstelling kunnen aan leiding geven tot verschillen in de elektrochemische potentiaal tussen de diverse gebiedjes, hetgeen corrosie versnelt. In een proef, uitgevoerd bij hoge temperatuur in een mengsel bestaande uit zwavelzuur, kaliumchloride en organische stoffen, bleef er van gegoten bouten en moeren van een legering bestaande uit 59Ni-16Cr-16Mo, niets meer over na 26 uur. Alle bouten en moeren, vervaardigd van hetzelfde materiaal, maar nu in homogeen gegloeide toestand, doorstonden daarentegen de test die 40 uur duurde. Warm bewerken, smeden of homogeen gloeien (bij voorkeur na koud bewerken). bevordert de vorming van een homogene structuur van gietstukken.

Lasmetaal is eveneens een gietmetaal, het is dan ook gevoelig voor bovengenoemde versnelde aantasting. Gelaste pijpen zijn dikwijls koud vervormd en hebben daarna een gloeiing ondergaan om de nadelige effecten op te heffen. Koud vervormd metaal bevindt zich in een hogere energietoestand dan zachtgegloeid (verhit en langzaam gekoeld) metaal, daarom corrodeert koud vervormd metaal sneller. De chemische samenstelling van een materiaal moet altijd worden geverifieerd. Fabriekscertificaten zijn in deze een grote steun.

Hieronder volgt een korte omschrijving van de invloed van een aantal legeringselementen.

- Chroom in hoeveelheden van tenminste 11% zorgt voor een algemene corrosieweerstand. Staal met deze hoeveelheid chroom en hoger, wordt aangeduid als roestvast. Chroom zorgt met name voor bestendigheid tegen oxidatie, sulfadatie en non·kalide zuren. In al te grote hoeveelheden bijgelegeerd heeft het een nadelige invloed op de taaiheid en sterkte van de legering.

- Nikkel bevordert zowel de mechanische sterkte van een legering als de taaiheid. Het vormt ook de sleutel tot de gevoeligheid voor scheurvormende spann ingscorrosie in chloriden houdende milieus. Roestvast staal dat geen nikkel bevat, heeft een ferritische (kubisch ruimtelijk gecentreerde) of martensitische (tetragonale ruimtelijk gecentreerde) structuur. Afhankelijk van de warmtebehandeling kunnen ferritische legeringen bestand zijn tegen scheurvormende spanningscorrosie in chloride houdende milieus. Deze staaltypen kunnen echter moeilijkheden geven met verbrossing, vooral na blootstelling aan hoge temperaturen of in geval van dikwandige werkstukken. Toevoeging van 9-1 1,5% nikkel verandert de structuur in austeniet (kubisch vlakken gecentreerd), zoals bij de typen 304/316. Deze austenitische structuur is veel taaier, met een betere taaiheid bij lage temperaturen dan de niet nikkel houdende legeringen. Bij de ontwikkeling van hoogwaardige legeringen, die ook bestand moeten zijn tegen scheurvormende spanningscorrosie in chloride houdende milieus, kunnen twee wegen worden bewandeld. De ene leidt tot verlaging van het nikkelgehalte tot waarden rond 5% ; hierdoor ontstaat het zogenaamde duplex roestvast staal met een structuur die ongeveer gelijke hoeveelheden austeniet en ferriet bevat. Deze roestvast staaltypen vertonen een goede bestendigheid tegen scheurvormende spanningscorrosie. De andere weg leidt naar een aanzienlijk hoger nikkelgehalte; er wordt een sprong gemaakt van 25 naar 46%.

- Chroom plus molybdeen verhoogt de weerstand tegen spleetcorrosie en putvormige corrosie in chloride houdende milieus.

- Molybdeen plus koper verhoogt de weerstand tegen zwavelzuur.

- Molybdeen alleen is lang niet altijd in staat om de weerstand tegen sterk oxiderende zuren te verbeteren. Zo blijkt roestvast staal 304L in een proef beter bestand te zij n tegen mengsels bestaande uit salpeterzuur en geconcentreerd zwavelzuur dan type 316L.

- In koolstofstaal heeft koolstof een veel sterkere invloed op de mechanische eigenschappen dan op de corrosiebestendigheid; het bepaalt de lasbaarhei d en de kerfslagtaaiheid, alsmede het maximum hardheids-en sterkteniveau. In tegenstelling hiermee blijkt koolstof bij sommige gel aste hoog gelegeerde materialen, zoals austenitisch roestvast staal of nikkellegeringen, juist een uitgesproken nadelige invloed te hebben op de corrosieweerstand als gevolg van carbide uitscheiding, die w eer kan leiden tot interkristallijne corrosie . In niet nikkel houdende roestvast staalsoorten hebben koolstof plus stikstof een nadelige invloed op de taaiheid, vooral in lassen en in dikwandige werkstukken. Beheersing van zowel het koolstof-als het stikstofgehalte vormt de basis voor de Fe-Cr-Mo houdende ferritische roestvast staaltypen.