Invloed van stikstof op lasverbindingen in UNS S31803

Lassen heeft een grote invloed op de structuur van duplex ferritisch-austenitische roestvaste stalen. Het is duidelijk vastgesteld, dat zowel de corrosie-als de mechanische eigenschappen van duplex roestvast stalen lasverbindingen sterk afhankelijk zijn van de ferriet-austeniet balans. Zo kan bijvoorbeeld de bestendigheid tegen pitting en interkristallijne corrosie zowel als de kerfslagtaaiheid nadelig beïnvloed worden door een hoog ferrietgehalte. Grote aandacht is besteed aan het onder controle houden van de ferrietausteniet verhouding in lassen door beperking van de las-parameters. De ruime grenzen voor de legeringaelementen volgens UNS 531803 kunnen echter leiden tot grote variaties van de microstructuur in de las-zone. Proeven met laboratorium-charges tonen aan, dat de bestendigheid tegen pitting van zowel het basismateriaal als de autogene GTAW lassen sterk verbeterd wordt door een verhoging van het stikstofgehalte van het staal.

Door: Mats Liljas & Rolf Qvarfort (Gepubliceerd in Roestvast Staal 6, 1987 - artikel 66)

Het lasmetaal heeft echter altijd een lagere weerstand dan het basismateriaal. Een meer austenitische samenstelling van UNS 531803 met minimum 0,15% N is onderzocht. Het basismateriaal van deze variant bevat 5-10% meer austeniet dan het meer gebruikelijke type met gelijke hoeveelheden ferriet en austeniet. Na het lassen volgens de normale methode komt het terietgehalte in het lasmetaal of in de verhitte zone niet boven de 65%. De eigenschappen van lasverbindingen volgens GTAW, PAW, SAW en SMAW worden vermeld. Tengevolge van relatief lage ferrietgehalten worden hoge vervormbaarheids-en kerfslagwaarden bereikt. Microsonde-metingen van de verdeling van elementen tussen de twee fasen duiden aan, dat stikstof een controlerend effect heeft op de hernieuwde vorming van austeniet in lassen. Pitting-corrosie tests op lasverbindingen in ferrochloride tonen aan, dat het basismateriaal (inclusief de verhitte zone) in de variant met hoog stikstofgehalte een zeer hoge bestendigheid heeft, terwijl aantastingen in de verhitte zone heel normaal zijn in charges met een laag stikstofgehalte. De las-parameters zowel als de bereiding van de proefstukken blijken een grote invloed te hebben op de resultaten. Hoewel zij reeds gedurende ca. 50 jaar geproduceerd worden hebben duplex roestvaste stalen gedurende de laatste jaren een stijgende belangstelling ondervonden, dank zij de toepassing in de olie-en gasindustrie. De ontwikkeling ging in het algemeen in de richting van hoger gelegeerde stalen, die meer corrosie-bestendig zijn en voorts ontstond een neiging tot het gebruik van de duplex materialen in omstandigheden waar gevaar voor pitting of spleetcorrosie bestaat. Al deze typen van plaatselijke corrosie beginnen normaal gesproken op het zwakste punt van een staal-oppervlak, terwijl de individuele fasen in het materiaal een gelijke bestendigheid tegen pitting hebben.

Het basismateriaal bevat, na warmtebehandeling op 1050 °C normalerwijze 50% ferriet en 50% austeniet, met een hoger gehalte aan austeniet-vormers, zoals nikkel, stikstof en koolstof in de austeniet-fase en een hoger gehalte aan ferriet-vormers zoals chroom en molybdeen in de ferriet-fase. Een groot aantal uitdrukkingswijzen betreffende het legeringsgehalte zijn voorgesteld als richtlijn voor de bestendigheid tegen pitting. Wanneer de pittingbestendigheidsequivalent PRE = % Cr. + 3,3 x % Mo + 16 x % Ni toegepast wordt voor beide fasen, dan kan worden aangetoond, dat in een staal van het type 22CR 5Ni 3Mo een stikstofgehalte van 0,18% noodzakelijk is voor het bereiken van een gelijke bestendigheid tegen pitting in de beide fasen (1 ). De positieve invloed van stikstof op de bestendigheid van het basismateriaal tegen pitting, zowel als interkristallijne corrosie en spanningscorrosie scheuren is door vele auteurs aangetoond [1 -5]. Daar de duplex roestvaste stalen gedurende het lassen een transformatie naar ferriet ondergaan, gevolgd door kernvorming en groei van austeniet, hebben de lasverbindingen een andere microstructuur dan het basismateriaal. Gewoonlijk zijn de afkoelingssnelheden niet laag genoeg om een evenwichtig austenietgehalte te bereiken en, gezien de ruime samenstellingsgrenzen in de norm van bijvoorbeeld UNS S31803, kunnen zeer hoge ferrietgehalten in de las verwacht worden wanneer een tè ferritische samenstelling gekozen wordt. Daarom is veel aandacht besteed aan het onder controle houden van de ferriet/austen iet balans in lassen, door middel van beperkingen in de las-parameters [6, 7]. Echter, bij het lassen met een w armtetoevoer, die normaal gebruikt wordt bij hand-lassen (0,6-1 ,6 kJ/mm) heeft de boogenergie een kleinere invloed op de microstructuur in vergelijking met het effect van de samenstelling (8).

Het is duidelijk vastgesteld, dat een hoog ferrietgehalte een nadelige invloed heeft op de vervormbaarheid en de kerfslagtaaiheid. Voor wat betreft pitting-corrosie is in vele praktijkgevallen aangetoond, dat het lasmetaal een lagere bestendigheid heeft dan het moedermateriaal [2, 9, 10, 11]. Een warmtebehandeling na het lassen (PWHT) kan de bestendig heid tegen pitting verhogen [11] en men heeft eveneens vastgesteld, dat het gebruik van een meer austenitisch toevoegmateriaal, door toevoeging van nikkel en/of stikstof een betere bestendigheid tegen pitting geeft [8, 12, 13]. Zowel de warmtebehandeling na het lassen, die een hoger austenietgehalte terugbrengt, als het gebruik van een vulmateriaal met verhoogd nikkel resulteert in een hoger austenietgehalte, het geen natuurlijk ook de kerfslagwaarden verbetert. Het austeniet-gehalte, vereist voor het bereiken van ee n aanvaardba re bestendigheid tegen pittingis besproken [12, 14, 15] maar er zijn natuurlijk vele andere factoren die het resultaat beïnvloeden, zoals de pitting index van het vulmateriaal, aanwezigheid van carbide of nitride precipitaties en de oppervlakteruwheid. Vermeld wordt, dat aantasting door pitting optreedt in de ferriet-fase va n het lasmetaal in gelaste toestand zonder nabehandeling, maar in de austeniet-fase in PWHTconditie. Daar de ferritische stolling resulteert in een onbeduidende microsegregatie [16] moet de verdeling van de elementen gedurende het stollingsproces een belangrijke rol spelen. Het doel van dit artikel is de invloed aan te tonen van stikstof op de microstructuur, de mechanische eigenschappen en de bestendigheid tegen pitting van lasmetaal in een duplex roestvast staal va het type UNS S31803.

Experimenten

Materialen

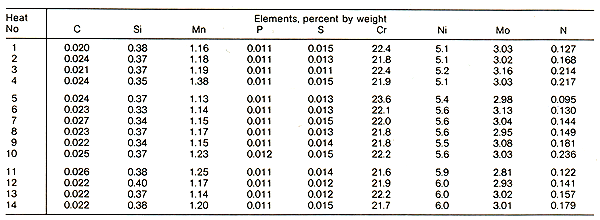

De in dit onderzoek gebruikte duplex roestvaste stalen waren alle van het type 22Cr5Ni3MoN (UNS S31803 of W-Nr 1.4462) Laboratorium-charges met variaties in nikkel en stikstof werden gemaakt in blokken van 30 kg. De samenstellingen zijn vermeld in Tabel 1. De blokken werden warm gesmeed en koud gewalst tot strippen

van 1,6 mm, die gedurende 5 minuten werden gegloeid op 1030 °C, afgeschrikt in water en gebeitst.

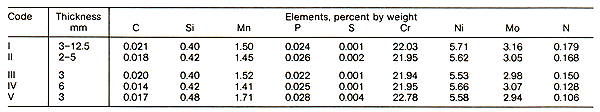

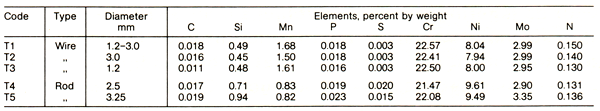

Ook werd materiaal genomen uit normale productie-charges met verschillende stikstofgehalten. De samenstellingen zij n vermeld in tabel 2. Bij de lasproeven waarbij vulmateriaal werd geb ruikt werd gekozen voor een meer austenitische samenstelling dan die van het ba sismateriaal. Zoals blijkt uit tabel 3 hadden de vulmaterialen ee n nikkel-gehalte van 8 tot 9,5%.

Tabel1. Samenstelling van laboratorium-charges.

Tabel 2. Samenstelling van basismateriaal, produktie-charges.

Tabel 3. Samenstelling van vulmaterialen.

Proeven met laboratorium-charges

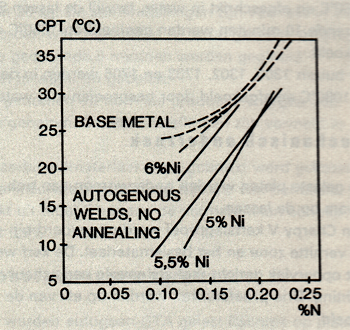

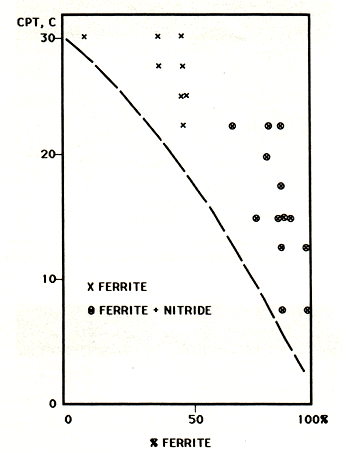

De 1,6 mmstrippen werden autogeen GTA gelast (lasrups op plaat) met boog-energieën van 0,05, 0,1 en 0,2 kJ/mm. Dwarsdoorsneden van de lassen, geproduceerd met een boogenergie van 0,2 kJ/mm werden metallografisch onderzocht en de ferrietgehalten werden gemeten door middel van puntsgewijze telling. Voor de voorbereiding zie ' Metallografisch onderzoek' hierna. De kritische pitting-temperatuur (CPT) werd vastgesteld in FeCI3 volgens ASTM-G48-A op lassen geproduceerd met boog-energieën van 0,05 en 0,1 kJ/mm. Proefstukken in de afmeting 25 x 50 x t mm met de las in het midden en evenwijdig aan de kortste kant werden uit de monsters gesneden. Alle oppervlakken van de corrosie-proefstukken werden nat geslepen op 400 mesh. De corrosieproeven werden uitgevoerd bij geleidel ijk toenemende temperaturen met stappen van 2,5 °C. Bij elke temperatuur werden nieuwe duplicaat-monsters gebruikt. De CPT werd gedefinieerd als de laagste temperatuur waarbij corrosie-aantastingen aan het oppervlak konden worden waargenomen bij een vergroting van ca. 20 x. Daar de bij dit onderzoek gevonden aantastingen zeer ondiep waren, werd vaak zichtbare corrosie waargenomen zonder gewichtsverlies van enige betekenis van het proefstuk. Aantastingen op geslepen kanten werden buiten beschouwing gelaten.

Proeven met produktie-charges

Voor een documentatie betreffende de las-eigenschappen van UNS S31803 met een hoog stikstofgehalte werden lasproeven uitgevoerd op plaat van 2-12,5 mm met de analyses volgens Tabel 2. De lasmethoden werden zodanig gekozen, dat zij een nabootsing geven van zowel langsnaad-als dwarslassen in buizen. Tevens werd de fabricage van gelaste buizen onderzocht.

Lassen

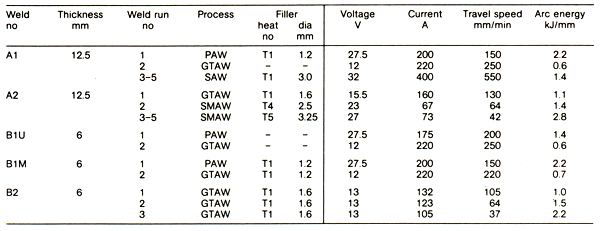

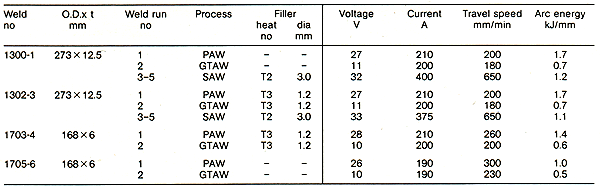

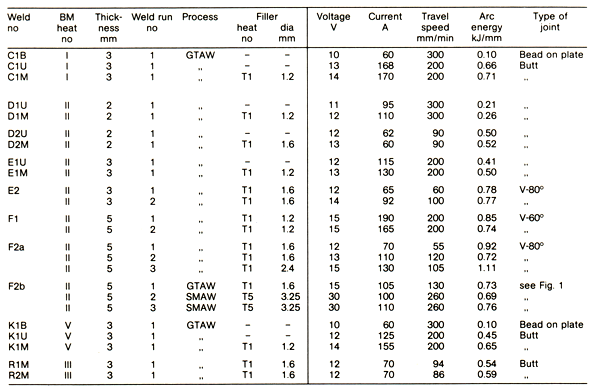

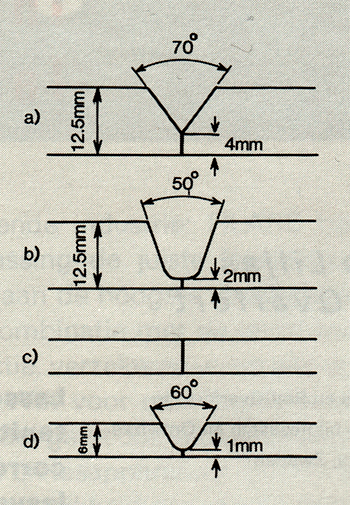

De las-condities voor 2-12,5 mm plaat en voor de buizen zijn vermeld in Tabellen 4-6. De gebruikte lasnaadvormen zijn weergegeven in afb. 1.

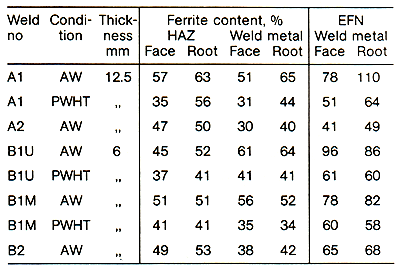

Tabel 4. Lascondities voor 12,5 en 6 mm plaat, charge I.

Tabel 5. lascondities voor langsnaad gelaste buizen.

Tabel 6. lascondities voor proeven met 2-5 mm basismateriaal.

Afbeelding 1.

Voorbereiding van de lassen

a. Las A 1 en buizen 1300-3

b. Las A 2

c. Las 81, buizen 1701 -4 en 2-3 mm materiaal

d. Lassen 82 en F2b.

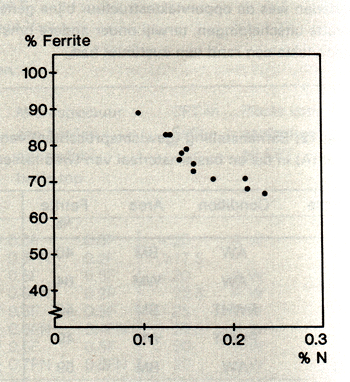

Afbeelding 2. Invloed van stikstof op CPT in de FeCI3laboratoriumproeven.

Afbeelding 3. Ferrietgehalte tegenover stikstof-concentratie in autogene GTAW lassen. Boog-energie 0,2 kJ/mm, laboratorium-charges.

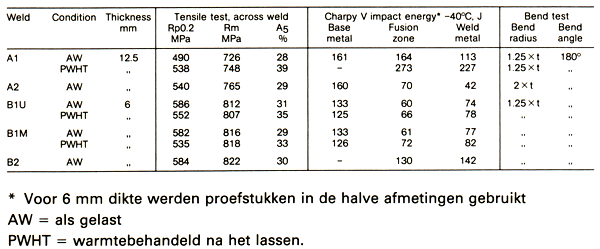

Tabel 7. Resultaten van mechanische beproeving van 12,5 en 6 mm plaat.

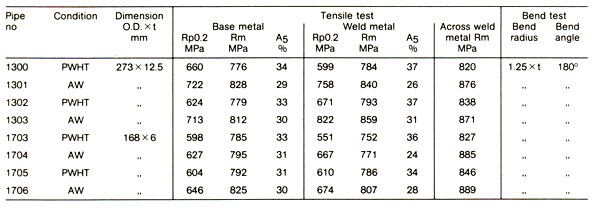

Tabel 8. Mechanische beproeving van gelaste buizen.

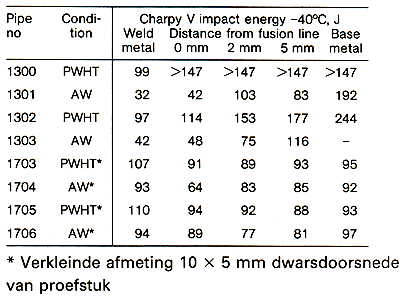

Tabel 9. Kerfslagproef op langsnaad gelaste buizen.

12,5 mm BASISMATERIAAL:

Las A 1 komt overeen met de lassen in de buizen 1300-1303. De buizen 1300-1301 werden echter gelast zonder toevoegmateriaal in de eerste twee lasgangen, terwijl de buizen 1302-3 werden gelast met toevoegmaterialen bij alle lasgangen. A2 is een nabootsing van een dwarslas met SMAW in de lasgangen met vulmateriaal.

6 mm BASISMATERIAAL: Las B1 U komt overeen met buizen 17056 zonder toevoegmateriaal, terwijl las B1M overeenkomt met 17034 waar in beide lasgangen toevoegmateriaal werd gebruikt. B2 is een nabootsing van een dwarslas, waarbij gebruik gemaakt werd van GTAW en toevoegmateriaal. 2-5 mm BASISMATERIAAL: De lascondities voor proeven met 2-5 mm materiaal van versch illende charges zijn weergegeven in Tabel 6. Sommige van de gelaste platen en buizen werden na het lassen warmbehandeld. Las A 1 werd gedurende 10 minuten gegloeid op 1080 °C en afgeschrikt in water, terwijl de lassen B1 U en B1 M gedurende 10 minuten. werden gegloeid op 1050 °C en in lucht gekoeld. De buizen 1300, 1302, 1703 en 1705 werden in de fabriek gegloeid bj 1080 °C en afgekoeld door besproeien met water.

Mechanisch onderzoek

De gelaste platen werden onderworpen aan trek-en buigproeven dwars op de lassen. Een Charpy V kerfslagproef werd uitgevoerd bij -40°C op de las, de verhitte zone en het basismateriaal. De kerf werd loodrecht op het oppervlak gericht met als gevolg een scheurvorming in de lasrichting. Drie proefstukken werden op elk van de drie plaatsen beproefd. De trekproeven op de buizen werden uitgevoerd op proefstukken in de langsrichting van of het basismateriaal óf het lasmetaal. Kerfslag-en buigproeven op de buizen werden uitgevoerd op dezelfde manier als boven omschreven.

bi Lasmetaal

De waargenomen ferrietgehalten in het lasmetaal en de verhitte zone worden getoond in tabellen 10 en 11. Het typische ferrietgehalte in de verhitte zone in gelaste, niet nabehandelde toestand is ca. 50% en bij warmtebehandeling na het lassen ca. 40%. Autogeen lasmetalen bevatten maximaal 65% ferriet. Na het gloeien bevatten deze lassen ca. 40% ferriet. Dank zij een meer austenitische samenstelling van de toevoegmaterialen had het op die manier verkregen lasmetaal een ferrietgehalte van 30 -50%, afhankelijk van de graad van vermenging met het basismateriaal. De ferrietgetallen na uitrekken (extended territe numbers = EFNI van de lasmetalen zijn eveneens vermeld in tabellen 10 -11 . Correlatie van de gevonden gegevens geeft de volgende verhouding:

Ferrietgehalte (%) = 4,5 + 0,59 x EFN

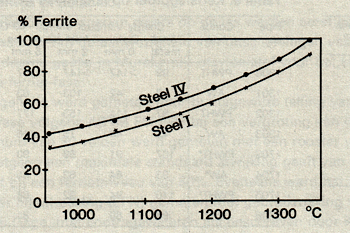

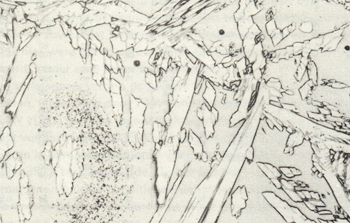

Gezien de beperkte breedte van de verhitte zone konden geen metingen van de EFN uitgevoerd worden. De typische microstructuren van het materiaal in gelaste toestand zonder nabehandeling worden getoond in de afbeeldingen 5-6. In de ferriet-fase kunnen met een optische microscoop kleine uitscheidingen waargenomen worden. Deze uitscheidingen verschijnen alleen voorbij een zekere afstand van de austeniet-fase en waar de afstand tussen de austeniet-zones klein is komen deze uitscheidingen niet voor. Gloeien resulteerde in een totale oplossing van de uitscheidingen.

Tabel 10. Ferrietgehalten in plaatlassen.

Tabel 11. Ferrietgehalten in buislassen.

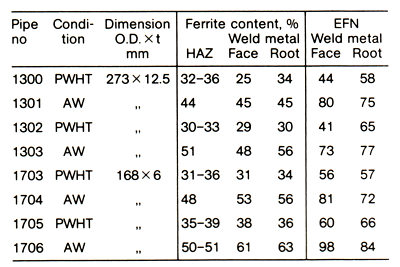

Afbeelding 4. Ferrietgehalte tegenover temperatuur voor stalen I en IV.

Afbeelding 5. Microstructuur van las B1M 6 mm plaat PAW met toevoegmateriaal. Boogenergie 2,2 kJ/mm, 56 % ferriet. 400 x.

Afbeelding 6. Microstructuur van basislaag (GTAW met vu/materiaal) las B1M. Boogenergie 0.7 kJ/mm. 52% ferriet. 400 x.

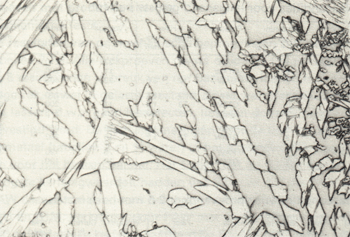

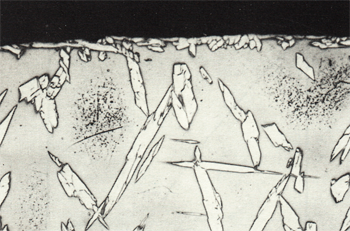

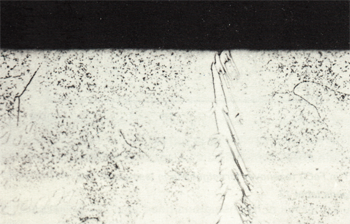

Verder werd waargenomen, dat de microstructuur van het lasmetaal varieert, afhankelijk van de afstand van het oppervlak. Dit wordt aangetoond in afbeeldingen 7 en 8. Onder bepaalde omstandigheden was de oppervlaktestructuur bijna geheel austenitisch en bevatte uitscheidingen, terwijl onder andere omstandigheden de oppervlakte een rand van austeniet had.

Afbeelding 7. Microstructuur aan het oppervlak van de grondlaag van las R2M. GTAW zonder gasbescherming van de basislaag. 400 x.

Afbeelding 8. Microstructuur aan de oppervlakte van de basislaag van las RiM.GTAW met 10 I/min Ar als beschermgas voor de basislaag. 400 x.

Electron-sonde micro analyse (EPMA)

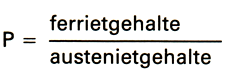

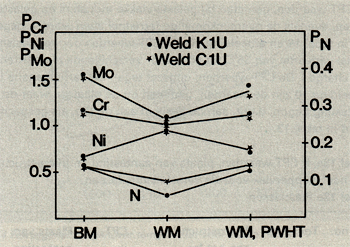

De resultaten van EPMA metingen in ferriet en austeniet van basisen lasmetaal in twee autogeen GTA gelaste stalen zijn weergegeven in tabel 12. De verspreiding over de twee fasen, uitgedrukt als de verdelingscoëfficiënt =

wordt voor beide toestanden getoond in afb. 9. De verdeling van Cr, Ni en Mo in het basismateriaal is goed in overeenstemming met de resultaten van andere onderzoeken (19). In het austeniet is het stikstofgehalte 5 tot 10 maal hoger dan in het ferriet. Tengevolge van het lage stikstofniveau is er echter een betrekkelijk grote spreiding in de waarden voor de ferriet-fase. Aangenomen, dat de stikstof-concentratie in de proefstukken C1 U en K1 U respectievelijk 0,04 en 0,03% is, dan volgen daaruit de P-waarden volgens afb.9.

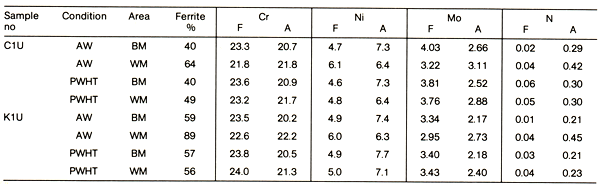

Tabel 12, Samenstelling (gewichtsprocenten) van ferriet (F) en Austeniet (A) in las en basismateriaal van twee lassen.

Afbeeelding 9. Verspreiding van Cr, Ni, Mo en N in basismateriaal en lasmetaal van de lassen K1U en C1U.

In gelaste, niet nabehandelde toestand was het gehalte aan vervangende elementen vrijwel gelijk in austeniet en ferriet en zijn dus de P-waarden vrijwel gelijk. Aan de andere kant was stikstof sterk geconcentreerd in het austeniet. Na gloeien op 1050 °C benaderden de P-waarden in het lasmetaal die van het basismateriaal. Tussen de twee charges met verschillend stikstofgehalte werd geen belangrijk verschil waargenomen. Tengevolge van het hoge ferrietgehalte in las K1 U was het stikstofgehalte in het austeniet hoger dan in las C1 U, ofschoon het totale stikstofgehalte in K1 U lager was.

Pitting-corrosie tests

Alle corrosie-tests werden uitgevoerd volgens ASTM-G48-A op proefstukken in gelaste, niet nabehandelde toestand. Als eerder vermeld verschilde de microstructuur aan de oppervlakte van de las vaak van die in het binnenste van de las. Daarom werden de las-oppervlakken niet geslepen maar alleen gebeitst om voor het begin van de proef las-oxyden te verwijderen, hoewel dit de mogelijkheid beperkt om de resultaten te vergelijken met andere onderzoeken. In de meeste gepubliceerde onderzoekingen wordt de oppervlakte van het lasmetaal door slijpen verwijderd. De CPT-waarden, gemeten bij gelaste vlakke monsters en gelaste buizen, evenals de overeenkomstige ferrietgehalten worden gegeven in tabel 13 en afbeelding 10. De CPT-waarde voor het basisma teriaal varieerde van 35°C tot 40°C voor verschillende plaatdikten van charge I. De CPT-waarden, uitgezet tegen het ferrietgehalte in afbeelding 10 zijn de waarden, gemeten op de plaatsen waar de aantasting begon, d.w.z. aan de basis of aan de top, als gespecificeerd in tabel 13.

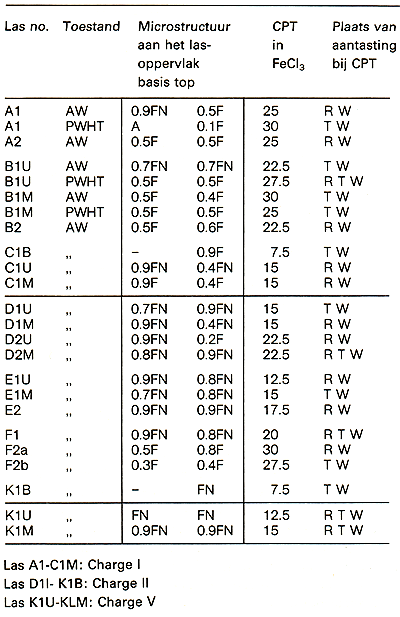

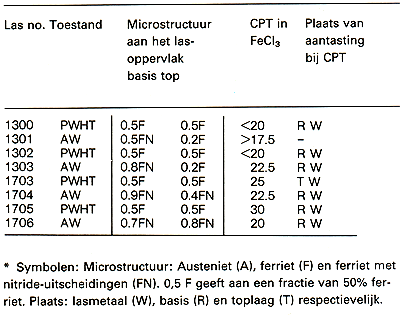

Tabel 13a. b CPT-waarden, plaats van aantasting en microstructuuraan het lasoppervlak voor de verschillende lassen. Tabel 13a Plaatlassen.

Tabel 13b. Buislassen.

Afbeelding 10. CPT in FeCI3 tegenover ferrietgehalte in lasmetaal. Lassen volgens tabel 13.

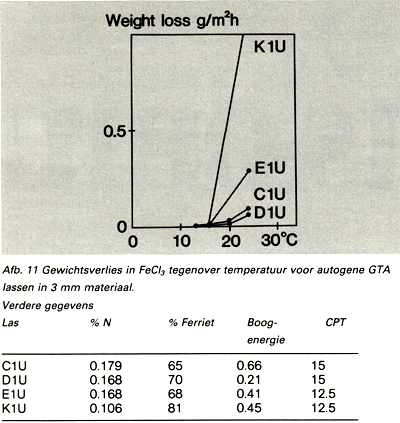

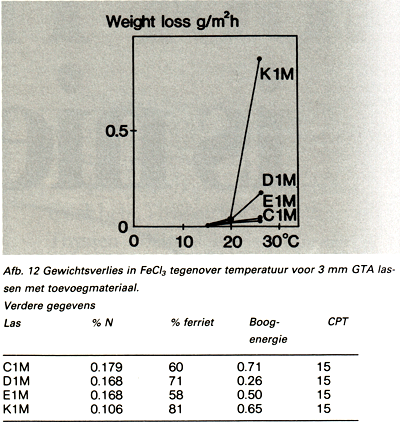

De CPT-waarde is een maatstaf voor de bestendigheid van het materiaal tegen het ontstaan van pitting-corrosie. Teneinde het effect te meten van verschillende parameters op de verspreiding werd het gewichtsverlies van de proefstukken gemeten bij temperaturen boven de CPT. Enige voorbeelden worden gegeven in afb. 11 en 12. Het verschil tussen materialen met hoog en laag stikstofgehalte is duidelijk, ook wanneer het materiaal met laag stikstof gelast is met toevoegmateriaal met stikstof toevoeging, afb. 12. Bij een temperatuur van 10 °C boven de CPT was het gewichtsverlies van staal met een hoog stikstofgehalte ongeveer een vijfde van dat van het materiaal met laag stikstof, ofschoon de CPT-waarde vrijwel gelijk was voor de verschillende lassen, t.w. 12,5-15 °C.

Bespreking

Effect van Stikstof en Nikkel op bestendigheid tegen pitting en microstructuur. (Laboratorium-charges.) De proeven met laboratoriumcharges toonden aan, dat stikstof een duidelijk gunstige invloed heeft op de bestendigheid tegen pitting van zowel het basismateriaal als het lasmetaal, zie afb. 2. Een gelijke invloed werd gevonden voor het basismateriaal en de nagebootste verhitte zones (1 ). Het effect van stikstof op het lasmetaal was minstens zo groot als dat op het basismateriaal. Het lasmetaal bleek echter een lagere bestendigheid tegen pitting te hebben dan het basismateriaal. Ook kon een zekere positieve invloed van nikkel op het lasmetaal worden waargenomen, terwijl nikkel geen effect scheen te hebben op het basismateriaal. Daar nikkel normaal geacht wordt een te verwaarloze invloed te hebben op de bestendigheid tegen pitting van roestvaste stalen, moet het waargenomen positieve effect derhalve worden toegeschreven aan de rol van nikkel bij het in de hand houden van de microstructuur in de las. De ferrietgehalten verkregen in het lasmetaal met een boog-energie van ca. 0,2 kJ/mm lagen in de orde van grootte van 70-90%. Een meervoudige regressie-analyse van de invloed van chroom, nikkel en stikstof op het ferrietgehalte gaf slechts een statistisch relevante correlatie voor een duidelijk negatief effect van stikstof. Daar zowel de austeniet-fractie als de CPT van het lasmetaal verhoogd werden door toevoeging van stikstof, zou één conclusie kunnen zijn, dat de voornaamste bijdrage van stikstof aan eenverhoogde bestendigheid tegen pitting is het effect op de microstructuur.

Proeven op produktie-charges

Mechanische eigenschappen

De mechanische proeven op gelaste plaat zowel als gelaste buizen toonden aan, dat de sterkte en vervormbaarheid van basismateriaal en lasmetaal gelijk waren, zowel in gelaste, niet nabehandelde toestand als bij warmtebehandeling na het lassen. De kerfslagproeven werden uitgevoerd bij -40°C, een temperatuur, die wordt voorgeschreven voor vele buisleiding-projecten . Zowel de GTAW als de PAW lasmethoden gaven een grote kerfslagtaaiheid van de lasmetalen zowel in gelaste, niet nabehandelde toestand als bij warmtebehandeling na het lassen, ook als geen toevoegmateriaal gebruikt werd. Het ferrietgehalte varieerde van 30-60 % maar scheen geen invloed van betekenis te hebben op de kerfslagtaaiheid. Dit kon worden geconcludeerd uit tabellen 9 en 11 , waar wordt aangetoond, dat de warmtebehandeling na het lassen van buizen 1703 en 1705 niet resulteert in enige belangrijke verbetering van de kerfslagenergie, ofschoon het ferrietgehalte met meer dan 20% daalde.

De SMAW en SAW lasmetalen hadden een kerfslagtaaiheid van 30 -40 J. Hier resulteerde de warmtebehandeling na het lassen in een belangrijke verbetering van de kerfslagenerg ie bij een zelfde daling van het ferrietgehalte als bij PAW lasmetalen. Daar de microstructuur van de SAW las vrij was van uitscheidingen wordt vermoed, dat een grovere ferriet korrelgrootte en een ongunstige oriëntering van de kristallen tot dit verschil leidt. In het algemeen lagen de kerfslagenergieën die voor de smeltlijn gevonden werden op het zelfde niveau als die van het lasmetaal. Tengevolge van de las-geometrie vond verbreding van de scheuren gedeeltelijk plaats in het lasmetaaL Ook de waarden van 2 en 5 mm vanaf de smeltlijn worden in sommige gevallen beïnvloed door het lasmetaal, hetgeen een gedeeltelijke verklaring vormt voor de lagere waarden dan die voor het basismateriaal.

Microstructuur en samenstelling

Autogene GTAW en PAW lasmetalen van de stalen met hoog stikstof, uitgevoerd met boog-energieën van 0,5-0,7 kJ/mm bevatten 60 -65% ferriet. Dit kon worden vergeleken met de charge met laag stikstof, waar ferrietniveaus tot 90% werden gemeten. Wanneer echter zeer lage boog-energieën werden gebruikt, zoals in de voorbeelden met een GTAW las op plaat, resulterende in 0,1 kJ/mm, dan was het ferrietgehalte ca 90% ook in het materiaal met hoog stikstofgehalte. Bij toepassing van lage boog-energieën kan in het ferriet uitscheiding van fijne deeltjes plaatsvinden, zowel in het lasmetaal als in de verhittezone. Normaal is er een uitscheidingsvrije zone onmiddellijk aangrenzend aan het austeniet en in lassen met een voldoende hoog austenietgehalte schijnt de afstand tussen de austeniet-zones klein genoeg te zijn om uitscheidingen te voorkomen. Bij een beperkt aantal proefstukken werden de uitscheidingen door middel van electron-diffractie geïdentificeerd als Cr2N. In het algemeen scheen een hoger stikstofgehalte van het staal het vóórkomen van Cr2 N te verminderen door een verhoging van de hoeveelheid austeniet. Bij lage boog-energieën, resulteren in ferrietgehalten boven 60% konden echter enige nitriden worden waargenomen. Ondanks de aanwezigheid van nitriden in GTAW basislassen was de vervormbaarheid en de buigbaarheid zeer hoog. De aanwezigheid van een oppervlakte zone met hoger ferrietgehalte dan de massa van de las is waarschijnlijk het resultaat van verschillen in de afkoelingsomstandigheden aan het oppervlak. Dit verschijnsel moet nader worden bestudeerd om het geheel te begrijpen. Wanneer de microstructuur van het lasmetaal zich ontwikkelt van een tamelijk homogene ferriet-structuur naar een duplex ferritischaustenitische structuur dan toont een electron-sonde micro analyse (EPMA) aan, dat er slechts een zeer beperkte verplaatsing vanvervangende elementen plaatsvindt.

Aan de andere kant schijnt stikstof, dat een interstitieel element is met een hoge verspreiding, in hoge mate bij te dragen aan de nieuwe vorming van austeniet. De stikstofniveaus vermeld voor het austeniet in tabel 12 werden gemeten op de grovere austeniet-zones langs de ferriet kristalgrenzen. Beperkte metingen van kleinere austenietdeeltjes in de ferrietkristallen gaven zelfs hogere stikstofgehalten. Stikstof en hoogstwaarschijnlijk ook koolstof spelen dus een belangrijke rol bij het beheersen van de austenietvorming. Als gevolg daarvan kan de vervanging van nikkel door stikstof het austenietgehalte van het lasmetaal verhogen zonder dat het austenietgehalte van het basismateriaal veranderd wordt.

Pitting-corrosie

De resultaten van dit onderzoek tonen aan, dat de ferriet-austeniet verhouding in het lasoppervlak een belangrijke factor is voor het bepalen van de weerstand tegen pitting-corrosie, hetgeen tot op zekere hoogte de resultaten van andere onderzoeken bevestigt (13). Het metallografisch onderzoek van de structuur aan het oppervlak van de las bevestigde het nadelige effect van zeer hoge ferrietgehalten. In sommige gevallen waren uiterst lage CPT-waarden verbonden met zeer hoge ferrietgehalten, vaak ook met nitride-uitscheidingen aan het oppervlak. De proefstukken met de hoogste CPT-waarden hadden minder ferriet in het lasoppervlak, soms zelfs zuiver austeniet en geen nitriden. De EPMA van het lasmetaal toonde aan, dat de legeringsgehalten in de beide fasen bijna gelijk waren, met als enig verschil het hogere stikstofgehalte van het austeniet. Dit zal er toe leiden, dat het PRE-getal (bepaald als PRE = Cr + 3,3 Mo + 16 N) voor het ferriet lager is dan voor het austeniet. Nitride-uitscheidingen maken het ferriet in de las zelfs meer gevoelig voor pitting-corrosie en kunnen derhalve het effect van een laag PRE-getal vergroten .

Daar de toevoeging van stikstof de samenstelling van het ferriet in het lasmetaal niet belangrijk verandert moet het effect van stikstof op de bestendigheid tegen pitting toe te schrijven zijn aan de invloed op het evenwicht tussen de fasen. De proeven op produktie-charges, die werden uitgevoerd op een gebeitst oppervlak resulteerden in het algemeen in een lagere CPT dan de proeven met laboratorium-charges, die werden uitgevoerd op geslepen oppervlakken. Blijkbaar heeft het lasoppervlak een ongunstige microstructuur voor wat betreft het ontstaan van pitting. Het waargenomen gunstige effect van stikstof in de laboratoriumcharges was daarom niet zo duidelijk bij de produktie-charges, ofschoon een gunstig effect van stikstof op de verspreiding van pitting werd waargenomen bij temperaturen iets boven de CPT. Daar alle proeven een lagere CPT in het lasmetaal gaven dan in het basismateriaal (beide met gebeitste en geslepen oppervlakken) moet het gebruik van toevoegmateriaal met een overlegering aan chroom en molybdeen overwogen worden voor toepassingen waar een kleine vermindering van de weerstand tegen pitting niet aanvaardbaar is. Stalen met een laag stikstofgehalte worden echter vaak aangetast in de verhitte zone, die dan dus het zwakste punt is. Bij het materiaal met hoog stikstofgehalte kwamen daarentegen geen aantastingen voor in de verhitte zone.

Conclusie

Het huidige onderzoek van duplex roestvaste stalen van het type 22Cr 5Ni 3Mo N (UNS S31803) met variërend stikstofgehalte heeft

aangetoond :

- Een hoog stikstofgehalte geeft een hoge vervormbaarheid en kerfslagtaaiheid in het lasmetaal en de verhitte zone onafhankelijk van het al of niet gebruiken van toevoegmateriaaL

- Het ferrietgehalte van de variant met hoog stikstof is na het lassen volgens normale methoden maximaal 65%.

- Stikstof regelt de nieuwe vorming van austen iet gedurende het lassen.

- Stikstof heeft een gunstige invloed op de bestendigheid tegen pitting van het basismateriaal, waarschijnlijk doordat het de pitti ngindex van de zwakste fase, het austeniet, verhoogt.

- In het lasmetaal kan een positief !3ffect van stikstof op het merendeel van de structuur (geslepen oppervlakken) worden waargenomen, dank zij het hogere austenietgehalte. De oppervlaktestructuur kan echter grote variaties vertonen en een hoog ferrietgehalte kan een negatieve invloed hebben op de bestendigheid tegen pitting.

Referenties

1. Tsuge, H., Tarutani Yand Kudo T., Corrosion/86 Paper No 156, NACE 1986

2. Miyuki H. et al, Duplex Stainless Steels, ASM Metals/Materials Technology Series, Paper 8201 -005, 1983, p. 95

3. Sakai, J. et al, J Materials for Energy Systems, Vol. 5 No 2, Sept 1983, p. 105

4. lshizawa Y., Corrosion/86, Paper No 159, NACE 1986

5. Guha P., Clark C. A., Duplex Stainless Steels, ASM Metals/Materials Technology Series, Paper 8201-018 1983, p. 355

6. van Nassau, L., Welding in the World, Vol. 20, No 1/2 1982, p. 23

7. Mundt R. and Hoffmeister H., Stahl u Eisen No 12, 1983, p. 611

8. Gooch, T. G., Duplex Stainless Steels, ASM Metals/Paper Materials Technology Series, Paper 8201-029, 1983, p. 573

9. Pleva, J. and Nordin, S, Duplex Stainless Steels, ASM Metals/ Materials Technology Series, Paper 8201-030, 1983, p. 603

10. Pleva, J. and Johansson, 8. Corrosion/84, Paper No 218, NACE 1984

11 . Kolts, J. et al, Corrosion/82, Paper No 190, NACE 1982

12. Pleva, J., Proceedings of 'Stainless Steels '84', Göteborg. The lnstitute of Metals, London 1985, p. 343

13. Bower, E. N., Fielder, J . W. and King, K. J ., 25 Journées des Aciers Spéciaux, St. Etienne, May 1986

14. Sridhar, N., Flasche, L. H. and Kolts, J., Corrosion/84, Paper No 244, NACE 1984

15. lkeda A. et al, Corrosion/86, Paper No 333, NACE 1986

16. Suutala, N. et al, Met Trans Vol. 10A, Aug. 1979, p. 1183

17. Kotecki D. J., Welding Research suppl. Nov. 1982, p. 352s.

18. Runnsjö, G., Carbon and Nitrogen in Steel , Thesis Uppsala Univarsity, 1981

19. Nagano H., Kowaka M., Tetsu-To-Hagane, 66 (8), July 1980, p. 1150 A87273