Invloed van legeringselementen op doorlassing

Er bestaat sterk experimenteel bewijs dat erop duidt dat toevoeging van legeringselementen aan roestvast staal de lasbaarheid bepaalt. Zo bevorderen sommige elementen in roestvast staal de doorlassing terwijl andere elementen de doorlassing juist reduceren. Dit verschijnsel veroorzaakt problemen bij het lassen van roestvast staal.

J. Eastman

(artikel gepubliceerd in Roestvast Staal nummer 10, 1992- artikel 82)

Variaties per charge in bepaalde legeringselementen hebben tot gevolg dat de doorlassing fluctueert, zelfs als hetzelfde lasprogramma wordt gehanteerd. Zo leidt een lasprogramma dat is ontwikkeld voor een bepaalde partij roestvast staal niet per se tot vo ldoende doorlassing bij een andere partij van hetzelfde materiaal met een iets afwijkende chemische samenstelling. Een ander probleem dat zich voordoet is verloop van het lasbad. Dit treedt op als roestvast stalen buis met sterke doorlaskarakteristieken wordt gelast aan buis met zwakke doorlaskarakteristieken. Bij dit soort lasverbindingen vertoont het lasbad de neiging om naar die kant van de verbinding te verschuiven waar geringe doorlassing heerst, zodat de naad niet wordt geraakt met onvolledige fusie als gevolg. De voor de hand liggende oplossing voor het probleem van variabele doorlassing zou het toevoegen zijn van vrij grote hoeveelheden van die elementen die zorgen voor diepe doorlassing.Verscheidene onderzoekers bevelen niveaus aan van zu lke legeringselem enten die voldoende en constante doorlassing garanderen. Het probleem met deze benadering ligt in het feit dat de elementen die zorgen voor de diepste doorlassing ook porositeit, insluitsels, verlies van corrosieweerstand of verlies aan warm-of koudbewerkbaarheid van het metaal tot gevolg hebben. Toepassing van zulke legeringselementen aan roestvast staa l kan dan worden gespecificeerd als de toepassingen van dien aard zijn dat nadelige effecten zoals insluitseis kunnen worden getolereerd. Als daarentegen zuiver staa l wordt gespecificeerd dan kunnen doorlassingbevorderende elementen slechts in beperkte mate worden getolereerd.

Elementen die doorlassing beïnvloeden

Legeringselementen die typisch in roestvast staal worden aangetroffen kunnen met betrekking tot hun invloed op doorlassing worden onderverdeeld in vier groepen:

- Elementen die niet van invloed zijn op doorlassing. Deze omvatten koolstof, fosfor, ijzer, chroom, nikkel, molybdeen, koper.

- Elementen die geen invloed hebben op doorlassing, maar met een specifieke reden zijn toegevoegd. Deze omvatten silicium, mangaan, titaan, cerium, calcium.

- Elementen die van grote invloed zijn op de doorlassing en waarvan het geha lte gewoonlijk wordt opgegeven en gecontroleerd. Dit is in dit geval zwavel.

- Elementen die van invloed zijn op de doorlassing, maar waarvan het geha lte niet wordt opgegeven. Dit zijn twee elementen: zuurstof en aluminium.

Bovenstaande indeling van de gangbare legeringselementen van roestvast staal maakt de taak van het kiezen van een chemische samenstelling die voldoende doorlassing geeft zonder risico van ac hteruitgang van andere wenselijke eigenschappen makkelijker. De enige elementen die kunnen worden gewijzigd zijn zwavel, zuurstof en aluminium. Om het optimale niveau van deze elementen in een roestvast-staaltype te bepalen is het van doorslaggevend belang om inzicht te hebben in hoe elk element zowel doorlassing als andere eigenschappen beïnvloedt.

Invloed oppervlaktespanning

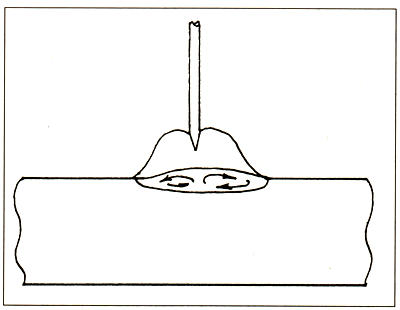

Doorlassing wordt beïnvloed door vele factoren. De sterkst overheersende factor is datgene wat bekend is geworden als 'vloeiing onder invloed van oppervlaktespanning'. Dit verschijnsel wordt veroorzaakt door legeririgstoevoegingen aan metalen. De stroming van het vloeibare metaal in een laspoel wordt hoofdzakelijk beheerst door de oppervlaktespanning van het gesmolten metaal. Een TIG-las gelegd in een ongelegeerd metaal zoals ijzer zal een stromingspatroon hebben zoa ls is weergegeven op afbeelding 1. Als het metaal smelt en vloeibaar wordt dan neemt zijn oppervlaktespanning af en het vloeibare metaal spreidt zich uit en vormt een brede lasrups. Als er oppervlakteactieve elementen worden toegevoegd zal het stromingspatroon veranderen. Oppervlakte-actieve elementen verhogen de oppervlaktespanning van het gesmo lten metaal. Dit maakt dat het

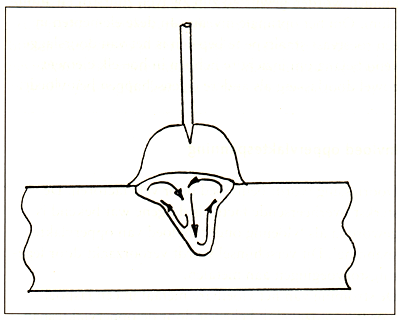

vloeibare metaal samentrekt, het stromingspatroon in de laspoel verandert en de penetratie neemt toe. Dit wordt getoond op afbeelding 2. Er doet zich echter een moeilijkheid voor als metaal met lage hoeveelheden oppervlakte-actieve elemen ten wordt gelast aan metaal dat hoge hoeveelheden van zulke elementen bevat.

Afbeelding 1. Vloeistof stromingspatroon in laag-zwavelhoudend roestvast staal. De doorlassing is slecht.

Afbeelding 2. Vloeistofstromingspatroon in hoog-zwavelhoudend roestvast staal. De doorlassing is goed.

Invloed verschil in oppervlakte-activiteit

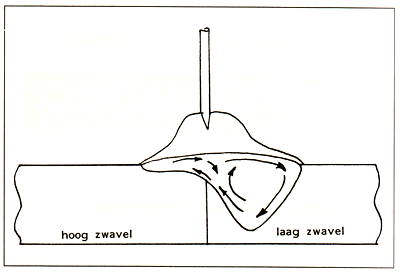

Als metalen met sterk verschillende hoeveelheden oppervlakte-actieve elementen aan elkaar worden gelast kan verloop van het lasbad optreden. Als dit plaatsvindt zal de stroming in het lasbad onregelmatig zijn en naar die kant trekken waar de hoeveelheid oppervlakte-actieve elementen het laagst is. Dit effect kan zo uitgesproken zijn dat de las naast de naad terecht komt. Als er wordt gezegd dat de boog loopt, dan kan onregelmatige stroming van gesmolten metaal als gevolg van verschil in oppervlakte-activiteit de oorzaak zijn. Dit wordt getoond op afbeelding 3. Het mechanisme van doorla ssing is nader onderzocht, met name het verschijnsel van de door oppervlaktespanning gedreven stroming van gesmolten metaal. Zoals in het voorgaande al is beweerd zijn elementen die van invloed zijn op de oppervlaktespanning en waarvan tevens het gehalte in roestvast staal kan worden gewijzigd zwavel, zuurstof en aluminium. Alvorens hun maximaal toelaatbare hoeveelheden kunnen worden bepaald moet hun invloed op doorlassing worden onderzocht. Zwavel en zuurstof zijn beide oppervlakte-actieve elementen en bevorderen diepe doorlassing in roestvast staal. Zwavel is wat dit betreft krachtiger dan zuurstof.

Aluminium heeft geen oppervlakte-actieve werking, maar kan langs indirecte weg de doorlassing verminderen. Aluminium bindt zich met zuurstof onder vorming van aluminiumoxyde of Al2O3. Als dit plaatsvindt wordt de vrije zuurstof die aanwezig was om de doorlassing te bevorderen op effectieve wijze verwijderd, de oppervlaktespanning neemt daardoor af en daarmee ook de doorlassing. Het zou voor de hand liggen als in de optimale samenstelling voor wat betreft doorlassing van roestvast staal zwavel en zuurstof aanwezig zijn en zo min mogelijk aluminium. Een overmaat zwavel vormt echter sulfideinsluitseis en een overmaat zuurstof vormt oxydeinsluitseis en mogelijk porositeiten. Als zuiver staal wordt gespecificeerd dan worden zulke insluitseis niet getolereerd en het zwavel-en zuurstofgehalte worden overeenkomstig verlaagd. Aluminium wordt om het teveel aan zwavel en zuurstof te helpen verwijderen. Daar aluminium een sterk desoxydatiemiddel is verwijdert het zuurstof en, via een gecompliceerdere chemische reactie, ook zwavel. Wat rest in een zuiver staal na raffinage en hersmelten is een metaal met een laag zwavelgehalte, een laag zuurstofgehalte en met sporen aluminium. Dit is het volmaakte recept ,voor geringe doorlasssi ng in roestvast staal.

Afbeelding 3. Lopen van de boog veroorzaakt door het aan elkaar lassen van hoog- en laag-zwavelhoudend roestvast staal. De naad wordt niet geraakt.

Doorlassing zeer zuivere legeringen

Van zeer zuivere staaltypen is bekend dat ze slechte doorlassing vertonen. Voordat de mechanismen van doorlassing duidelijk voor ogen stonden, kregen elementen als zwavel de schuld als veroorzakers van slechte doorlassing. Ultra-zuiver metaal werd dan gespecificeerd om de doorlassing te verbeteren met als enig resultaat de constatering dat er dan bijna helemaal geen sprake meer was van doorl assi ng. De warmtetoevoer bij ultra-zuiver metaal die nodig is om een volledig doorgelaste verbinding te krijgen is vrijwel gelijk aan de warmte die doorsmelting veroorzaakt. Er bestaat geen makkelijke manier om ultra-zuivere roestvast stalen buis te lassen. Om die reden moet het metaal worden gelegeerd met een minimum hoeveelheid oppervlakte-actieve elementen om voldoende doorlassing te verzekeren. Dit betekent dat er enige metaalzuiverheid moet worden opgeofferd. Dit kan indruisen tegen de wens van ultra-zuiver metaal, maar soms zijn er geen alternatieven.

Zwavel-en zuurstofgehalte

Het zwavelgehalte in roestvast staal kent een ondergrens waarbeneden slechte en onregelmatige doorlassing optreedt. Sommige onderzoekers zeggen dat deze ondergrens ligt bij 0,005(gew.)%. De oplosbaarheid van zwavel in austeniet bedraagt 0,010%. Daarboven vormt zwavel insluitsels. Dit is het punt waar de touwtrekkerij een aanvang neemt. Voor gelijkmatige doorlassing moet het zwavelgehalte hoger zijn dan 0,005% en om paal en perk te stellen aan de vorming van insluitseis moet het zwavelgehalte lager zijn dan 0,01 % . Om aan beide eisen tegemoet te komen moet het zwavelgehalte in het smalle bereik tussen 0,005 en 0,01% liggen, oftewel 50 tot 100 parts per miljoen. Het zuurstofgehalte wordt vrijwel nooit opgegeven en als het geen nadelige invloed heeft op de zuiverheid van het roestvast staal door de vorming van oxyde-insluitseis dan zal elke aanwezige hoeveelheid de doorlassing bevorderen. Daarom hoeft het zuurstofgehalte niet te worden gecontroleerd.

Aluminiumgehalte

Aluminiumniveaus liggen stelselmatig onder 0,01% in zuiver staal. Dit mag laag schijnen, maar het is aardig om op te merken dat de invloed van aluminium op doorlassing het grootst is onder 0,01 %. Elke verdere toename van het aluminiumgehalte heeft maar weinig invloed op de doorlassing. Om dus variaties per charge van de doorlassing te vermijden moet het aluminiumgehalte zo laag mogelijk zijn. Onderzoek in deze heeft aangetoond dat aluminiumniveaus beneden 0,004% geen invloed hebben op doorlassing, maar niveaus van 0,01 % kunnen de doorlassing met ruwweg 30% verminderen. Sommige onderzoekers bevelen een maximum aluminiumgehalte aan van 0,005 %. Er moet een maximum aluminiumgehalte worden gespecificeerd van 0,01% en indien mogelijk 0,005%.

Conclusies

Om een minimum aan doorlassing te handhaven en sulfide-insluitseis zoveel mogelijk te beperken moet het zwavelgehalte variëren tussen 0,005 en 0,01 % . Het aluminiumgehalte moet worden beperkt tot minder dan 0,01% en liefst minder dan 0,005 % . Dit zal schommelingen in doorlassing van charge tot charge beperken. Het zuurstofgehalte hoeft niet te worden gecontroleerd binnen de grenzen die voor zuivere roestvast-staaltypen gelden. Enkele onderzoekers doen nog een laatste aanbeveling met betrekking tot metalen met zeer uiteenlopende hoeveelheden oppervlakte-actieve elementen. Dit advies komt erop neer dat die niet aan elkaar moeten worden gelast. Een hoog-zwavelhoudend roestvast-staaltype moet niet aan een laag-zwavelhoudend type worden gelast. Een onderzoeker ging zelfs zover om het aan elkaar lassen van roestvast staal met zwavelgehalten onder 0,004% en roestvast staal met zwavelgehalten boven 0,008% af te raden. Dit hoeft niet per se nodig te zijn. Er wordt onderzoek verricht om lasprogramma's op te stellen die nodig zijn om hoog-zwavelhoudende roestvast-staaltypen aan laag-zwavelhoudende typen te lassen.