Het lassen van roestvast staal (deel 2)

In publikaties en artikelen, waarin sprake is van metalen en legeringen en de vele manieren waarop die aan elkaar kunnen worden verbonden, duikt dikwijls het begrip TIG lasproces op. Onderstaand artikel wil nader ingaan op een aantal facetten van dit lasproces. opdat duidelijk mag worden waar en hoe dit proces het voordeligst kan worden toegepast.

Artikel gepubliceerd in Roestvast staal nummer 3 1988, artikel 18

TIG lasproces

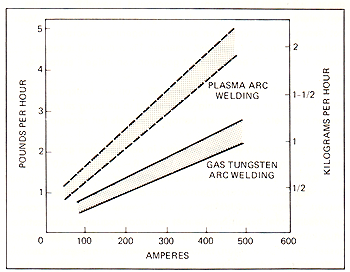

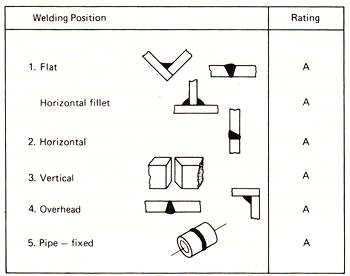

Bij het TIG (Tungsten Inert Gas) la~proces (Am.: Gas Tungsten Are Welding: GTAW) brandt er een boog tussen een niet afbrandende wolfraam elektrode en het werkstuk; elektrode, boog en dat deel van het werkstuk waar wordt gelast wordt omhuld door een mantel, bestaande uit het inerte gas argon, dat de omringende atmosfeer buitensluit en verontreiniging van elektrode en gesmolten metaal (laspoel) verhindert. De hete boog ioniseert de argon atomen binnenin het schermgas, zodat er een plasma ontstaat, dat bestaat uit nagenoeg gelijke aantallen positieve ionen en vrije elektronen. Aan het wolfraam worden kleine hoeveelheden van andere elementen toegevoegd, om elektronenemissie te bevorderen. Dunwandige werkstukken worden doorgaans gelast zonder lastoevoegmetaal, voor grotere wanddikten wordt gebruik gemaakt van lastoevoegmetaal, dat in de boog tot smelten wordt gebracht. In die zin komt het TIG proces overeen met het oxiacetyleenproces en het koolboog lasproces. Het TIG proces kan daarom niet worden bestempeld als een hoog produktief proces of als een proces met hoge neersmeltsnelheid. Afbeelding 1 toont de neersmeltsnelheid als functie van de stroomsterkte. Uit deze figuur blijkt dat het TIG proces langzaam is en zich niet in een grote populariteit mag verheugen voor het lassen van dikwandig materiaal. In geval van gemechaniseerde installaties, waarbij de lasdraad in hete toestand kan worden toegevoerd, is een hogere neersmeltsnelheid mogelijk. De neersmeltsnelheid hangt af van de lasdraaddiameter en de lasstroomsterkte. Met het TIG proces kan in alle posities worden gelast, zoals is getoond in afbeelding 2. Lassen in andere dan vlakke posities is mogelijk, maar hangt af van de bekwaamheid van de lasser, het te lassen metaal en de lasstroom.

Afb. 1. Meersmeltsnelheid.

Afb. 2. Lasposities.

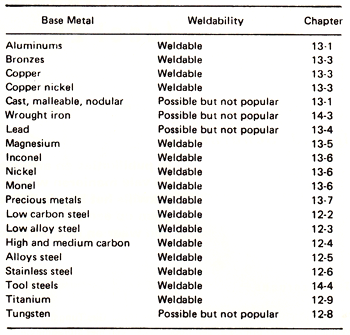

Het TIG proces is oorspronkelijk ontwikkeld voor moeilijk lasbare metalen. Er kunnen meer verschillende metalen mee worden gelast, dan met welk ander lasproces, zoals moge blijken uit tabel 1. Het TIG proces wordt vooral toegepast voor dunwandige werkstukken en daar, waar naderhand geen oppervlaktebehandeling noodzakelijk is of niet kan worden gegeven. Het proces is zeer geschikt voor reparatiewerk en onderhoud en voor het lassen van gietstukken en weinig gangbare metalen. Het proces wordt op ruime schaal toegepast voor het aan elkaar lassen van dunwandige pijpen en voor het leggen van de grondlas bij verbindingslassen tussen pijpen en buizen. Het TIG lassen met de hand maakt het merendeel uit van alle laswerk, er wordt echter een toenemend gebruik gemaakt van lasmachines en automaten. De semi automatische methode wordt zelden gebruikt. Er zijn lastoortsen leverbaar, die zijn voorzien van lasdraadgeleiders en er bestaan lasdraadtoevoersystemen voor semi automatisch lassen, maar hun toepasbaarheid is beperkt.

Voordelen van het TIG proces

De meest in het oog springende kenmerken van het TIG proces zijn:

- er kunnen lassen word~n gelegd van hoge kwaliteit in vrijwel alle metalen en legeringen;

- er is weinig of geen noodzaak voor rein igen na het lassen;

- boog en laspoel zijn duidelijk zichtbaar voor de lasser;

- er wordt geen lastoevoegmetaal getransporteerd via de boog, dus er is weinig of geen kans op spetteren;

- er kan in alle posities worden gelast;

- er worden geen slakken gevormd, die in de las terecht kunnen komen.

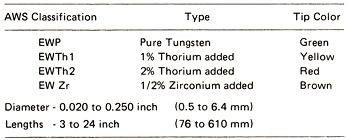

Elektroden

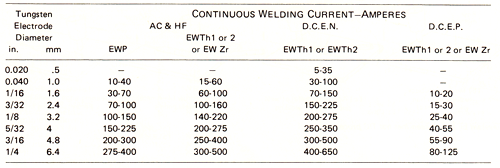

De elektrode kan bestaan uit zuiver wolfraam, maar bestaat doorgaans uit wolfraam, dat is gelegeerd met thorium of zirconium. Voor het lassen met gelijkstroom worden wolfraamelektroden toegepast, waaraam 1% thorium is toegevoegd, hoewel 2% thorium een betere boogontsteking geeft bij lage gelijkstroomsterkten. Voor het lassen van aluminium en aluminiumlegeringen worden wolfraamelektroden toegepast, waaraan 1% zirconium is toegevoegd. In tabel 2 is een overzicht gegeven van enige elektrode-typen. Wolfraam heeft een smeltpunt van 3380 °C en een kookpunt van 5950 °C, zodat er maar weinig verdamping in de boog zal optreden en het metaal zijn sterkte behoudt, zelfs als het roodgloeiend is. Wolfraamelektroden worden geleverd in een geslepen grijze toestand en standaard diameters van 1,2 - 1,6 - 2,4 - 3,2 - 4,0 - 4,8 - 6,4 - 8,0 mm met een tolerantie van 0,075 mm. Elektroden van zuiver wolfraam worden doorgaans gebruikt voor laswerk met een gemiddelde kwaliteit. Ze geven een stabiele boog bij wisselstroom in combinatie met een hoogfrequente stabilisatie en ze kunnen ook worden toegepast met gelijkstroom.

Geschikte gassen zijn in deze argon, helium of argon-heliummengsels. De wolfraamelektrode, gelegeerd met thorium starten de boog makkelijker en geven een stabielere boog en minder kans op verontreiniging van de las door wolfraamdeeltjes en bovendien kunnen ze een grotere stroomdichtheid verwerken dan zuiver wolfraam. Bij gebruik van wisselstroom valt het echter niet mee om het elektrodeuiteinde half bolvormig te houden en als gevolg hiervan worden voor dit doel vaak met zirconium gelegeerde wolfraamelektroden gebruikt voor het lassen met wisselstroom, vanwege de hoge weerstand tegen verontreiniging met wolfraam en de goede ontstekingseigenschappen. Ze worden daarom ook ingezet voor hoogwaardig laswerk in aluminium en magnesium en net als zu iver wolfraam produceren ze een half bolvormig elektrode-uiteinde. De keuze van een bepaalde elektrode-diameter vindt gewoonlijk plaats door na te gaan welke maximum stroomsterkte voor het lassen van het onderhanden werkstuk nodig is en dan die elektrode te kiezen, welke deze stroomsterkte nog juist kan verwerken, zie tabel 3. Een te dunne elektrode resulteert in oververhitting met als gevolg verontreiniging van de las, terwijl een te dikke elektrode resulteert in een moeilijk beheersbare boog. Na gebruik moet de elektrode een glanzend uiterlijk vertonen.

Tabel 1. Met het TIG proces lasbare materialen.

Tabel 2. Wolfraam elektroden, afmetingen en klassifikatie.

Tabel 3. Stroomsterkte bereiken voor wolfraam elektrodes.

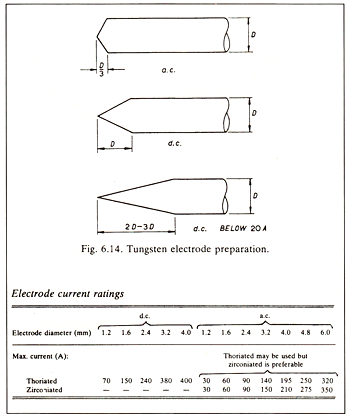

Slijpen van elektroden

Elektroden hoeven alleen dan puntvormig te worden geslepen, als er zeer dunwandig materiaal moet worden gelast. Ze moeten dan worden geslepen op een fijnkorrelige slijpsteen of schuurpapier, dat vanzelfsprekend alleen voor dat doel mag worden gebruikt (dit met het oog op verontreinigingen met vreemde deeltjes). In afbeelding 3 is een aantal gangbare elektrode-uiteinden weergegeven.

Afb. 3 Preparatie wolfraam elektroden.

Wanddikten

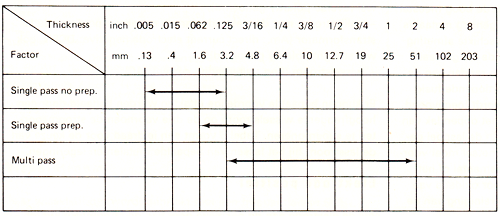

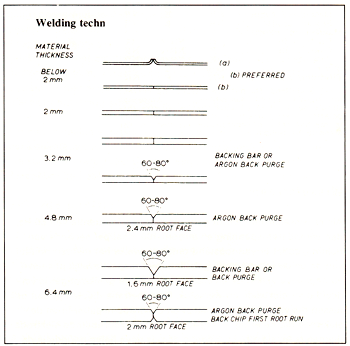

Er kunnen werkstukken worden gelast met zeer uiteenlopende wanddikten. Het TIG proces is zeer geschikt voor het lassen van werkstukken met wanddikten van 3,2 mm en minder (tot wel 0,127 mm). vanwege de intense, geconcentreerde hitte, die door de lasboog wordt geproduceerd, hetgeen resulteert in hoge voortgangssnelheden. Met het TIG proces kunnen heel goed zeer dunwandige werkstukken automatisch worden gelast, zonder toevoeging van lastoevoegmetaaL Voor wanddikten van meer dan 3,2 mm is doorgaans bewerking van de laskanten noodzakelijk, dit laatste hangt echter af van het basismetaal en de laspositie. Boven de 3,2 mm wanddikte moet tevens worden gelast in meer gangen. Een en ander is schematisch samengevat in tabel 4. Ter verdere illustratie moge een raketmotor dienen met een diameter van 9 meter, met een wanddikte van 15,24 mm, waarvan de langs- en rondlassen zijn gelegd in verscheidene gangen met het TIG lasproces, onder gebruikmaking van lastoevoegmetaaL Hoewel het in het geval van de voornoemde wanddikte een langzaam proces is, werd het toch gebruikt vanwege de zeer hoge eisen, die aan het laswerk werden gesteld. Het TIG proces kan met succes worden toegepast voor het lassen van uiteenlopende legeringen met bladdunne wanddikten. Dunne plaat vergt nauwgezette opspanning en in geval van bladdun materiaal kan alleen machinaal worden gelast. In het laatstgenoemde geval biedt plasma lassen, dat kan worden opgevat als een variant van het TIG proces, grote voordelen.

Tabel 4. Wanddikte bereiken basismetaal.

Werkstukvorm

Voor het lassen van complexe werkstukken moet nog vaak met de hand worden gelast. De vooruitgang, geboekt met robots is echter niet gering en het zal mogelijk zijn en wellicht is het al mogelijk, dat op deze wijze ingewikkelde werkstukken worden gelast. Handlassen wordt veelal dan gedaan, als er sprake is van onregelmatige vormen, die korte lassen vergen, of voor het leggen van lassen in slecht toegankelijke plaatsen. Handlassen kunnen worden gelegd in vlakke, horizontale, verticale en boven het hoofd gelegen posities. Lasautomaten lenen zich het beste voor kromlijnige- en rechtlijnige oppervlakken. Ze worden bijvoorbeeld gebruikt voor het leggen van sinusvormige lassen bij het aanbrengen van verstijvers ter weerszijden van gegolfd titaanplaat.

Ontsteken van de boog

Het ontsteken van de boog kan plaatsvinden door met de elektrode even contact te maken met het werkstuk en deze daarna snel terug te trekken tot de gewenste booglengte. Een betere methode is het ontsteken van de boog met een hulpapparaat, dat een hoogfrequente vonk opwekt tussen elektrode en werkstuk. Vele lastransformatoren zijn voorzien van een apparaat dat een hoogfrequente vonk opwekt om de boog te ontsteken en vervolgens te stabiliseren. Het verdient aanbeveling om voor het lassen de boog te ontsteken op een stuk koper en wel bij een lagere stroomsterkte dan voor het eigenlijke laswerk noodzakelijk is. Dit wordt wel het voorwarmen van de elektrode genoemd. Het eigenlijke laswerk vangt hierdoor beter aan en de hoeveelheid wolfraam, die afbrandt als gevolg van een (te) hoge beginstroom in koude toestand neemt hierdoor af. Een ander middel om het ontsteken van de boog te vergemakkelijken is het beschijnen van het elektrode-uiteinde met een ultraviolet lamp.

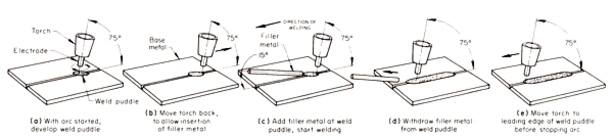

Elektrode posities

De posities van elektroden en lastoevoegmetaal bij het handlassen zijn weergegeven in afbeelding 4. Als de boog eenmaal is ontstoken, wordt de toorts zo gehouden, dat de elektrode een hoek maakt van 75° met het oppervlak van het werkstuk en is gericht in de lasrichting. Om het lassen te doen aanvangen wordt de boog meestal in een rondgaande beweging gebracht, totdat er genoeg metaal is gesmolten om een laspoel te vormen met een geschikte afmeting (afb. 4a). Als er voldoende fusie is bereikt, wordt de las gemaakt door de elektrode geleidelijk langs de aanliggende randen van de te verbinden delen te bewegen, zodat er een voortlopende fusie optreedt. Als er met de hand lastoevoegmetaal wordt toegevoegd, wordt deze dikwijls onder een hoek van 15° met het oppervlak van het werkstuk gehouden en wordt deze langzaam in de laspoel geschoven (afb. 4c). Het toevoegen van lastoevoegmetaal moet voorzichtig gebeuren om verstoring van de schermgasmantel of het aanraken van de elektrode te voorkomen, waardoor oxidatie van het uiteinde van de lasstaaf respectievelijk verontreiniging van de elektrode kan optreden.

Er kan continu lasmetaal worden toegevoegd door de lasstaaf in lijn te houden met de las (zoals vaak wordt gedaan bij het leggen van meervoudige lassen in V-naden) of door de staaf en de toorts van de ene naar de andere kant te zwaaien, waarbij de lasstaaf in de laspoel wordt gevoerd (een techniek, welke vaak wordt gebezigd bij het plateren van oppervlakken). Om het lassen te stoppen, wordt eerst de lasstaaf uit de laspoel getrokken (afb. 4d), maar de punt ervan wordt nog wel in het schermgas gehouden, om oxidatie te voorkomen, dan wordt de toorts naar de voorkant van de laspoel gebracht (afb. 4e) alvorens de boog wordt gedoofd. Dit doven kan plaatsvinden door de toorts ver genoeg omhoog te trekken waardoor de boog uitgaat, maar net niet hoog genoeg om verontreiniging van de laskrater en de elektrode te veroorzaken. Een preferente methode bestaat uit een geleidelijk verlagen van de stroom, zonder de toorts omhoog te halen.

Afb. 4 Posities van lastoorts en lasstaaf bij handlassen met het TIG proces.

Booglengte

Een booglengte van ongeveer 1112 keer de elektrode diameter wordt in veel gevallen bij het TIG lassen aangehouden, maar deze lengte kan varieren voor specifieke toepassingen. Hoe groter de booglengte des te meer warmte er verdwijnt naar de omringende atmosfeer. Bovendien werkt een lange boog storend op de gelijkmatige voortgang van de las. Een uitzondering hierop vormt het lassen van mofverbindingen aan pijpen en buizen, waarbij de pijpas vertikaal staat. Hier geeft een lange boog een hoeklas met een gladder profiel dan een korte boog.

Lasstroom

De lasstroom is één van de belangrijkste lasparameters, omdat deze samenhangt met de diepte van de inbranding, de lassnelheid, de neersmeltsnelheid en de kwaliteit van de lasverbinding. Fundamenteel gezien zijn er slechts drie keuzen van de lasstroom mogelijk:

- gelijkstroom met de elektrode aan de positieve pool van de lastransformator (Am.: direct current electrode positive: DCEP, ook wel reverse polarity genoemd);

- gelijkstroom met de elektrode aan de negatieve pool van de lastransformator (Am.: direct current electrode negative: DCEN, ook wel straight polarity genoemd);

- wisselstroom (Eng.: alternating current: AC).

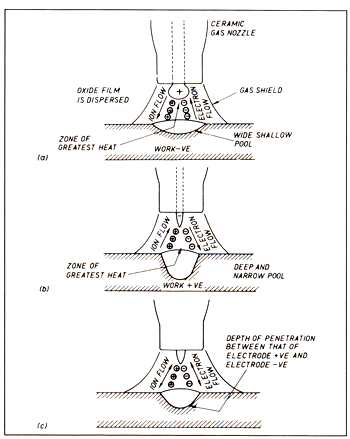

Er kunnen bepaalde voordelige effekten worden behaald door een hoogfrequente wisselstroom op de drie voornoemde stroomsoorten te superponeren. Tabel 5 vormt een leidraad voor de keuze van de lasstroom bij het lassen van bepaalde metalen en legeringen.

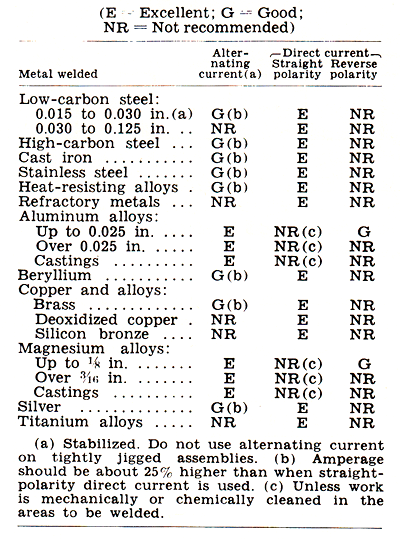

Elektrode positief

Als de elektrode aan de positieve pool van de stroombron wordt aangesloten en het werkstuk aan de negatieve pool, dan stromen de elektronen via de boog van het werkstuk naar de elektrode, terwijl de zwaardere ionen van de elektrode naar het werkstuk stromen, zie afbeelding 5a. Werkstukken bestaande uit aluminium, magnesium of daarvan afgeleide legeringen zijn altijd bedekt met een oxidehuid met een smeltpunt van ongeveer 2000 °C, die alvorens ze te kunnen lassen met andere lasprocessen moet worden verwijderd, hetgeen een lastige opgave is. De positieve ionen in geval van het TIG proces met de elektrode aan de positieve pool, bombarderen de oxidehuid en tesamen met de doorslag van de oxidehuid door de elektronen, wordt de oxidehuid als het ware weggeblazen. Het is deze karakteristiek, welke deze variant van het TIG lasproces zo succesvol maakt bij het lassen van de licht metalen en legeringen. De naar de elektrode stromende elektronen veroorzaken aldaar grote hitte (zo'n 70% van het totaal) als gevolg van botsingen met het elektrode oppervlak. De diameter van de elektrode moet dan ook groot zijn en het uiteinde ervan enigszins bolvormig. Het is de hier mogelijk optredende oververhitting, welke verdamping van het wolfraam veroorzaakt, waardoor verontreiniging van het gesmolten lasmetaal kan optreden. Aan de werkstukkant wordt aanzienlijk minder warmte ontwikkeld en de las is dan ook breed en er treedt weinig penetratie op.

Elektrode negatief

Als de elektrode aan de negatieve pool van de stroombron wordt aangesloten en het werkstuk aan de positieve pool, dan stromen de elektronen van de elektrode via de boog naar het werkstuk, zie afb. 5b. Het is nu bij het werkstuk waar de meeste hitte wordt opgewekt en de las is dan ook smal met diepe penetratie. De ionenstroom verloopt van het werkstuk naar de elektrode, zodat er geen bombardering van een eventueel aanwezige oxidehuid kan optreden, waardoor deze variant van het TIG proces ongeschikt is voor het lassen van aluminium, magnesium, beryllium-koper enz. De elektrode kan nu ook dunner zijn en scherper gepunt.

Wisselstroom

Als er wisselstroom wordt gebruikt met een frequentie van 50 Hz, dan veranderen spanning en stroom 100 maal per seconde van richting, zodat er een toestand ontstaat, welke het midden houdt van de beide voornoemde gevallen, met respektievelijk positieve en negatieve elektrode en waarbij de warmte gelijkmatiger is verdeeld over elektrode en werkstuk. De penetratie diepte ligt dan ook tussen die van elektrode positief en elektrode negatief in en de elektrode diameter ligt eveneens tussen de voornoemde elektrode diameters in, zie afb. 5c. Tijdens de positieve halve periode is de elektrode positief en kan er oxideverwijdering plaatsvinden, tijdens de negatieve halve periode is de elektrode negatief en vindt er geen oxideverwijdering plaats. Het is mogelijk om metalen zoals aluminium, magnesium en beryllium-koper te lassen met het TIG lasproces met wisselstroom.

Afb. 5. Elektronenstromen tussen elektrode en werkstuk;

(a) gelijkstroom, elektrode aan positieve pool;

(b) gelijkstroom, elektrode aan negatieve pool;

(c) wisselstroom.

Tabel 5. Leidraad voor de keuze van de lasstroom bij het lassen.

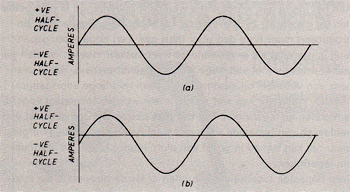

Zelfgelijkrichting van de wisselstroomboog

In geval van het lassen van aluminium, magnesium etc. met wisselstroom, blijkt de stroom tijdens de positieve halve perioden lager te zijn dan tijdens de negatieve halve perioden, zie afbeelding 6. Dit verschijnsel staat bekend als zelfgel ijkrichting. Het wordt veroorzaakt door de oxidehuid op het te lassen metaaloppervlak, dat de elektronenstroom in de richting van het onderliggende metaal naar de elektrode lang niet zo goed geleidt als in omgekeerde richting. Het resultaat is een verstoring van de balans in de positieve en negatieve periode helften. Het is net of de sinusvormige funktie met een bepaald constant bedrag is verschoven. Dit constante bedrag wordt wel de gelijkstroomkomponent genoemd. Een bijkomend verschijnsel is dat tengevolge van het kleiner worden van de positieve halve perioden, het vermogen tot verwijdering van oxiden ook afneemt.

Afb. 6. Wisselstroom.

(a) periode helften in balans;

(b) periode helften uit balans: zelfgelijkrichting.

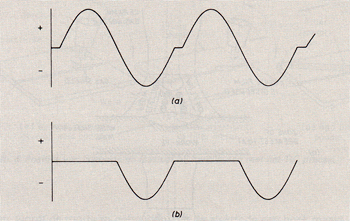

artieIe geIijkrichting

Voor het ontsteken van de boog is een hoger voltage nodig dan voor het in stand houden ervan en opnieuw ontsteken bij het ingaan van de negatieve halve periode vergt weer een lagere spanning dan bij het begin van de positieve halve peride, deels vanwege de grotere elektronen emissie van het wolfraam als het negatief is en deels als gevolg van vele andere faktoren, waaronder de oppervlakte toestand van de laspoel en van de elektrode, de temperatuur van de laspoel en het soort schermgas. Er kan een vertraging optreden in het opnieuw ontsteken van de boog bij de positieve halve periode, welke duurt totdat er voldoende spanning beschikbaar is en dit resulteert in een korte periode waarin de stroom nul is, zie afbeelding 7a, totdat de boog wordt ontstoken. Deze vertraging verkleint de stroom tijdens de positieve halve periode en deze toestand staat bekend als partiele gelijkrichting. Als de beschikbare spanning gedurende de positieve halve periode onvoldoende is, kan de boog niet worden ontstoken, de boog blijft gedoofd tijdens deze halve perioden en brandt alleen tijdens de negatieve halve perioden, zodat er dan sprake is van volledige gelijkrichting, zie afbeelding 7b.

Afb. 7. (a) partiele gelijkrichting, (b)Halve periode gelijkrichting.

lets over het gas

Aan het inerte gas wordt soms waterstof bijgemengd in hoeveelheden tot maximaal 25%. Waterstof verhoogt de boogspanning en produceert meer hitte dan puur inert gas. Een hogere boogspanning is gewenst als er dikwandige werkstukken moeten worden gelast of metalen met een hoge warmte geleidbaarheid. Het is eveneens van voordeel bij automatisch lassen met hoge voortgangssnelheid. Waterstof kan niet zonder meer worden toegepast voor alle metalen en legeringen. Het kan met succes worden gebruikt voor het lassen van bepaalde roestvast staal typen en nikkel legeringen, maar het kan kwaad in geval van aluminium-, koper- en magnesium legeringen. Voor bepaalde toepassingen kunnen er kleine hoeveelheden zuurstof aan het schermgas worden toegevoegd, doch bij voorkeur nooit meer dan 1%. De zuurstof heeft de neiging om de boog wat 'stijver' te doen worden en het wordt toegepast bij het lassen van aluminium met de elektrode aan de negatieve pool. Stikstof is weliswaar geen inert gas, maar wordt soms wel als schermgas gebruikt voor het lassen van koper. Stikstof veroorzaakt een buitengewoon hete boog, hetgeen gunstig is vanwege de hoge warmtegeleiding van koper. Als er in stikstof wordt gelast treedt er sterke elektrode erosie op.

Er wordt dan ook sporadisch gebruik van gemaakt, bijvoorbeeld in die gevallen waar geen inerte gassen beschikbaar zijn. Daar het schermgas slechts aan één zijde bescherming biedt, moet bij het lassen van stompe naden de keerzijde van de las eveneens tegen oxidatie worden beschermd door deze af te schermen van de lucht. Dit kan plaats vinden door gebruik te maken van een stikstof-waterstof mengsel, dat 5 tot 20 volume% waterstof bevat, het zogenaamde formeergas. Bij het TIG lasproces wordt dikwijls gebruik gemaakt van een inert gas mengsel, dat bestaat uit 80% argon en 20% kooldioxide. Voor het lassen van roestvaste staal typen met een laag koolstofgehalte (C 0,03) moet ten gevolge van de enigszins opkolende werking van het kooldioxide worden gelast in een gasmengsel van argon met zo'n 1 à 2% zuurstof. Het lassen in zuivere argon moet worden afgeraden in verband met een ongewenste vorm van inbranding en slechte toevloeiing van lasmetaaL Het gasverbruik ligt tussen 10 en 20 liter per minuut al naar gelang de doorlaat van het mondstuk van de toorts en de omgeving waarin wordt gelast.

TIG lassen met pulsvormige stroom

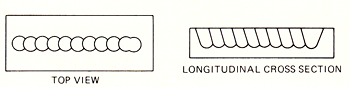

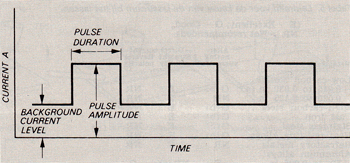

In geval van TIG lassen met de hand bij een gegeven instelling van de stroomsterkte, kan de lasser penetratie in dunwandige werkstukken verkrijgen door het oordeelkundig combineren van voorzichtige manipulatie van de lasdraad en kleine variaties in de booglengte tesamen met een lichte zwaaibeweging. In geval van automatisch TIG lassen liggen voornoemde parameters vast en zal penetratie afhangen van de nauwkeurigheid van de inklemming en de juiste combinatie van lassnelheid en toevoersnelheid van de lasdraad. Het pulsstroom proces stelt in staat tot een nauwkeurige beheersing van de penetratie. Een 'achtergrond' stroom zorgt voor ionisatie en in stand houding van de boog. Er wordt een regelmatige stroom van pulsen gesuperponeerd, waarvan elke puls (met een zorgvuldig gekozen grootte) een gesmolten laspoel veroorzaakt, welke stolt voor de volgende puls arriveert. De uiteindelijke lasverbinding komt ongeveer overeen met een reeks van elkaar overlappendepuntlassen, zie afbeelding 8.

Er wordt gebruik gemaakt van energie bronnen voor het TIG pulslassen met aansluitingen voor de achtergrond- en pulsstroom en die zijn voorzien van de nodige instelmogelijkheden. De achtergrondstroom ligt tussen de 5 en 12 Ampère en de pulsstroom wordt geleidelijk opgevoerd tot dat de vereiste mate van penetratie is bereikt. De pulsstroom kan worden gevarieerd in amplitude, tijd en frequentie, die allemaal van invloed zijn op de eigenschappen van de las. Afbeelding 9 toont een typische achtergrond stroom met daarop een blokvormige pulsstroom gesuperponeerd. Het TIG pulsstroom proces kan met goed gevolg worden toegepast bij het lassen van werkstukken met variabele wanddikten, bij dunwandige werkstukken en lassen op randen en in die gevallen waar opzameling van hitte tijdens het lassen kan leiden tot problemen. Het wordt onder andere toegepast voor het rondlassen van dunwandige pijpen.

Afb. 8. Lassen met pulsstroom.

Afb. 9. Blokvormige pulsstroom.

TIG lassen van roestvast en hitte bestendig staal

Het lassen van roestvast en hitte bestendig staal met het TIG proces is in vergelijking met de MIG (Metal Inert Gas; Am.: Gas Metal Are Welding of GMAW), pulsboog en booglas processen een tamelijk trage aangelegenheid. Gebieden grenzend aan de las dienen van te voren grondig te worden gereinigd en er dient gebruik te worden gemaakt van gelijkstroom met het werkstuk aangesloten aan de postieve pool van de lastransformator. Het schermgas bestaat uit een argon-waterstof mengsel (max. 5% waterstof), dat een vloeibaarder laspoel geeft, een hogere neersmeltsnelheid (vanwege de hogere temperatuur van de boog), betere bevochtiging en reduktie van de slaklaag door de waterstof.

Toevoeging van zuurstof, kooldioxide of stikstof is af te raden. In afbeelding 10 zijn de laskanten weergegeven als funktie van de wanddikte. De toorts wordt nagenoeg vertikaal gehouden ten opzichte van de voortgangsrichting en een eventuele lasstaaf wordt aan de voorkant van de laspoel toegevoegd, waarbij het hete einde niet uit de gasomhulling mag worden getrokken. De elektrode moet zo min mogelijk uit de houder steken: 3,0 - 5,0 mm voor stompe lassen en 6,0 - 11 ,0 mm voor hoeklassen. Om buitensporige verdunning, welke kan optreden in geval van een brede zwaai beweging te voorkomen, kunnen meervoudige hoeklassen worden gelegd met een reeks hechtlassen. De booglengte moet in geval van lassen zonder lastoevoegmetaal ongeveer 2 mm bedragen en met lastoevoegmetaal 3 - 4 mm. Het schermgas moet rijkelijk stromen en er kan een gunstig gebruik worden gemaakt van een zogenaamde gaslens om een niet-turbulente gasstroom te realiseren. Tocht moet tot elke prijs worden vermeden.

Afb. 10. Laskantvoorbereiding voor roestvast- en hittebestendig staal.