Het dieptrekken van roestvaststaal met behulp van aluminium brons uitgeruste matrijzen

Het in Engeland met 'Narite' en in Europa met 'Ampco-Metal aangeduide materiaal bestaat uit 8 tot 14% aluminium, uit 2,5 tot 6,5% ijzer en bij bepaalde legeringen tot 6,5% nikkel (hetgeen de glijeigenschappen niet gunstig beïnvloedt) en kleine hoeveelheden legeringsbestanddelen zoals silicium, mangaan en andere; de rest - ca. 80% - is koper. Voor de gereedschapmakerij komen slechts die legeringen in aanmerking die de noodzakelijke hardheid hebben van ongeveer 300 tot 400 hardheid Brinell. De bijzondere metaalkundige structuur van het Ampco materiaal maakt het in combinatie met de hoge hardheid, die nog hoger wordt tijdens de produktie mogelijk, om bijvoorbeeld slecht te vervormen, roestvaste staalsoorten diep te trekken. Het grote voordeel ten opzichte van andere materialen is dat Ampco-aluminium brons door zijn gunstige wrijvingsgedrag het oppervlak van het diep te trekken voorwerp ontziet, waardoor het ontstaan van vouwen, groeven en krassen in de meeste gevallen vermeden wordt, evenals het koud oplassen (anlegieren/pick-up) van matrijsdeeltjes.

Artikel gepubliceerd in Roestvast staal nummer 5 1988.

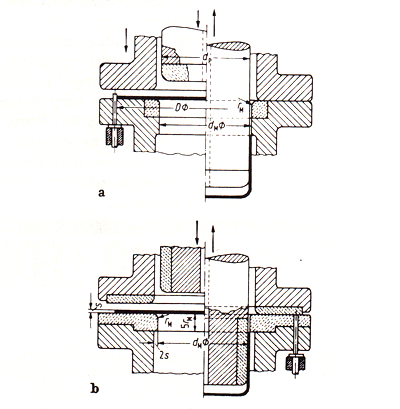

Afbeelding 1 toont 2 diepgetrokken bekers uit austenitisch staal (AISI 316). Het linker, op een stalen ring diepgetrokken exemplaar, toont in vergelijking met het op het Ampco-aluminium brons getrokken exemplaar, zéér duidelijk groeven. Op de aluminium bronzen matrijzen kunnen in principe platen van alle legeringen die koper niet als hoofdbestanddeel hebben, worden diepgetrokken. Het is niet aan te bevelen, aluminium bronzen gereedschappen in te zetten als er plaatwerk met een slecht oppervlak, (ongebeitst en geroest) moet worden verwerkt. Ook zijn aluminium bronzen niet te gebruiken voor snijstempels. Aluminium brons wordt op diverse manieren gefabriceerd, zodat men een economische keuze heeft (gietwerk, smeedwerk, oplaswerk). Tevens is het mogelijk om matrijsdelen die versleten zijn, op te lassen met identieke lastoevoegingsmaterialen. Ook kunnen gietijzeren, stalen of uit an.der materialen gefabriceerde matrijzen worden opgelast. Men behoeft na het laswerk het werkstuk slechts te bewerken zonder de matrijs een extra warmtebehandeling te geven. Principieel is het af te raden, dat de diep te trekken plaat gedeeltelijk over staal en gedeeltelijk over Ampco-aluminium brons gevormd wordt. Daarom is de uit het Ampco materiaal vervaardigde trekring groter dan het ondersteunde stalen deel; indien gebruik gemaakt wordt van andere stalen onderdelen, dan de contactvlakken met de diep te trekken plaat oplassen met Ampco-aluminium brons. Ook wordt aanbevolen niet alleen de trekring, maar ook de stempel en de plooihouder uit aluminium brons te vervaardigen, teneinde een gelijkmatig wrijvingsgedrag te verkrijgen (zie afbeelding 2).

Afb. 1. Twee diepgetrokken bekers uit austenitisch staal (AISl 316).

Afb. 2a. Slechte oplossing.

Afb. 2b. Trekring, stempel en plooihouder vervaardigt uit Ampco-materiaal constructie voor een optimaal produkt uiterlijk.

Het is derhalve een verkeerd uitgangspunt om op het aluminium brons te besparen. Als namelijk slechts op de hoekpunten Ampco-aluminium brons wordt gebruikt dan kunnen er reeds vóór deze aluminium bronzen ring plooien ontstaan. Afbeelding 2 b toont hoe de constructie moet zijn om een optimaal produktuiterlijk te verkrijgen. De dikte van de aluminium bronzen plaat moet minstens 5 rm bedragen.

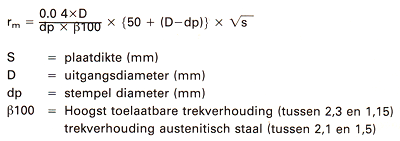

Intermezzo: Het afronden van de trekkanten. (Bepalen van rm)

Een te kleine afrondingsstraai leidt tot het afscheuren van de bodem; het dieptrekwerktuig werkt dan als een snijgereedschap. Te grote afrondingsstralen vergemakkelijken het ontstaan van ongewenste vouwen en de plaat klemt in de trekspleet. De afrondingsstraai (rm) van de trekring kan men uitrekenen aan de hand van onderstaande vergelijking.

Nu we rm hebben uitgerekend, kunnen we de minimale plaatdikte (5 x rm) bepalen. Deze plaat is dan stabiel genoeg om als afstrijker te dienen, waarbij de trekopening van de zich daaronder bevinden de stalen of gietijzeren sokkel ongeveer 2 x S groter in diameter moet zijn. Nu kan er geen contact komen tussen de om te vormen plaat en de sokkel, zodat er geen trekgroeven kunnen ontstaan; dit in tegenstelling tot produkten die gevormd worden op een matrijs zoals afgebeeld in 2 a. Om de plaat aan beide zijden een identiek wrijvingsgedrag te geven, is het aan te bevelen de vlakhouder ook uit aluminium brons te vervaardigen. Als er hoge eisen gesteld worden aan het uiterlijk van de binnenkant van het voorwerp dan is dit een extra argument om zowel de plooihouder als de stempel te vervaardigen uit aluminium brons. (zie afbeelding 2b). Het aluminium brons dat deel uitmaakt van de stempel getoond in 2a heeft geen functie, immers er treedt geen wrijving op in het midden van de onderkant van de stempel. Daartegenover is een slijtage uit Ampco-brons aan de omtrek van de stempel, die tenminste over de totale treklengte moet worden aangebracht (afbeeld ing 2b), wèl aan te bevelen en zinvol. Een dergelijke laag is door oplassen aan te brengen. Aan het volgende moet gedacht worden bij het aanbrengen van lasrupsen (t) in verhouding met de lasdraaddikte (d).

Elektrode lassen t = 0.7 d (mm)

TIG t = d

MIG t = 1.6 d

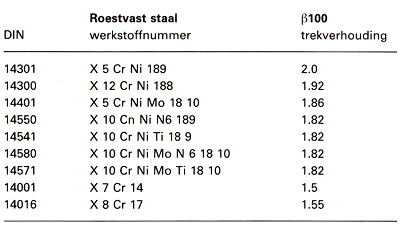

Indien men voor een te kleine oplassing kiest dan krijgt men niet de gewenste fysische en mechanische eigenschappen, omdat er een te sterke opmenging optreedt met het grondmateriaal. Meestal bereikt men na ca. 3 lagen de juiste materiaaleigenschappen, maar omdat de stempel nabewerkt dient te worden, wordt de voorkeur gegeven aan 4 à 5 lagen. Wanneer men kiest voor een dieptrekmatrijs met aluminium bronzen onderdelen zoals in afbeelding 2b getoond is, moet men er rekening mee houden dat de zeer gunstige wrijvingscoëfficiënt een hogere plooihouderdruk vergt (tot 2x). Het verschil in wrijvingsgedrag van aluminium brons en dat van staal kunnen wij bij het vervaardigen van kritische produkten benutten. Bij het dieptrekken van rechthoekige voorwerpen kan in de hoekpunten van de matrijs en de plooihouder aluminium brons worden gebruikt. Zo'n oplossing, aluminium brons in de hoekpunten, moet er natuurlijk niet toe leiden dat het plaatmateriaal in de richting van de overgang tussen 2 materialen weggetrokken wordt. Voorbeeld 3.1 is een bijzonder ongunstige oplossing. Ook wat 3.2 toont is niet veel gunstiger, ook al is dit een gemakkelijke manier van het fabriceren van een insert. De beste oplossing geeft afb. 3.3 weer. De om te zetten plaat wordt steeds meer met aluminium brons in contact gebracht, hoe verder we naar het hoekpunt komen. Hierbij is het niet noodzakelijk de aluminium bronzen geleiding tot in de uiterste hoek aan te brengen. Belangrijk is, dat de in afbeelding 3 met streep punt aangeduide lijn tot voorbij de hoeken met deze geleiding voorzien wordt. Juist door de afgeschuinde plaatsing van de insert, zoals afbeelding 3.3 toont, wordt e.e.a. bereikt.

Afb. 3.1. Ongunstige oplossing.

Afb. 3.2. Ongunstige oplossing, ook al is dit een makkelijke manier van het fabriceren van een insert.

Afb. 3.3. Goede oplossing.

In het verticale vlak bij de hoekpunten is het mogelijk, door plaatselijk op te lassen met Ampco-aluminium brons, het glijvlak naar beneden toe te vergroten. Om extra wrijving te introduceren kan gebruik worden gemaakt van trekbobbels. Deze 'remmer' moet 10° verder aangebracht worden dan het begin of einde van de hoek. Omdat het Ampco-aluminium brons een warmte geleidingscoëffi.ciënt heeft die hoger is dan die van gereedschapsstaal, moet de speling tussen matrijs en de stempel iets groter worden genomen dan bij de uit gereedschapsstaal vervaardigde matrijs. Afhankelijk van de matrijsbelasting is het gebruikelijk om het aluminium bronzen onderdeel door gereedschapsstaal te laten ondersteunen en/of in gereedschapsstaal te klemmen. Bij grote matrijzen met beweegbare onderdelen, o.a. spiesluitingen kunnen de aluminium bronzen zeker worden gebruikt. Andere toepassingen voor het aluminium brons bij matrijzen zijn o.a. glijvakken, geleidingsvlakken, centreringsvlakken en spiesluitvlakken. Dergelijke platen worden vastgezet met verzonken bouten. Een bijkomend voordeel is dat het aluminium brons nauwelijks behoeft te worden gesmeerd. Indien er toch gesmeerd wordt, dan worden er vaak uitgefreesde zig/zag groeven in het aluminium brons aangebracht die het vet over het totale aanrakingsoppervlak verdelen. Wanneer er matrijzen worden gerepareerd dan moet men zeker 6 mm wanddikte na bewerking overhouden. Dit betekent ca. 9 mm oplassen (3 à 4 lasrupsen). Zonder uitzondering moet men er van uitgaan dat de radius van de gelaste kanten tenminste 6 mm moet bedragen. Wanneer men op een nieuwe matrijs produkten wil gaan fabriceren dan is het aan te bevelen gedurende het inlopen bij de eerste 50 bewegingen de meeste voorzichtigheid te betrachten. Bij het inlopen wordt door veel bedrijven dik kalkwater gebruikt of andere goede inloop middelen. Tijdens het normale gebruik kunnein oliën, vetten en emulsies worden ingezet van plantaardige, dierlijke of minerale oorsprong, om een perfect oppervlak te bewerkstelligen.

Literatuur

1. Schmitt, Stanz und Ziehwerkzeuge-Oehier Kaiser, Springer.Verlag.

2. Ampco hand bronze alloys 20, 21, 22 en 25. Proven best ast eliminating galling and scratching in forming stainless steel, low carbonsteel, aluminium, titanium, magnesium, prefinished metals.

3. Diverse Ampco servive bulletins.