Mechanische eigenschappen van gelaste dunne roestvast stalen plaat

De mechanische eigenschappen van roestvast stalen dunne plaat in gelaste toestand zijn vooral van betekenis voor het gedrag tijdens gebruik van constructie onderdelen. Afhankelijk van de specifieke toepassing is het gedrag onder wisselende of onder statische belasting van belang. Verder is er een significante invloed waarneembaar van de diverse lasmethodes. Kennis hiervan kan leiden tot optimalisering van de betreffende eigenschappen.

W. Schmidt - W. Gebel (artikel gepubliceerd in Roestvast Staal nummer 4, 1987- artikel 63)

Dunne plaat van roestvaste staalsoorten en de daaruit vervaardigde onderdelen bieden in verhouding tot hun gewicht zeer gunstige sterkte-eigenschappen. Daarom wordt dunne plaat in toenemende mate toegepast voor lichte constructies. De goede lasbaarheid maakt het mogelijk om daarbij verbindingen op grote schaal tot stand te brengen door middel van fusielassen. Onderdelen gemaakt van dunne plaat ondergaan in de praktijk echter uiteenlopende belastingen, waarvan hier slechts vermeld zijn de stoot-en torsiebelastingen van verkeersmiddelen, maar ook langdurige statische belastingen. Kennis van het gedrag van lasverbindingen onder zulke omstandigheden en hun onderlinge beoordeling en met ongelaste dunne plaat, heeft derhalve bijzondere betekenis.

Onderzocht materiaal

Het nu volgende onderzoek is uitgevoerd aan dunne plaat van ferritisch en austenitisch roestvast staal, alsmede aan de daarin gelegde lasverbindingen. De volgende typen werden geselecteerd:

- a) het ferritische 12% chroomstaal X5CrTi 12, met een plaatdikte van 1,5 mm, dat met het austenitische lastoevoeg-materiaal laselektrodemetaal X2CrNi 19 9 werd gelast. Aanvullend werden met het lastoevoeg-materiaal laselektrodemetaal X15CrNiMn 18 8 zogenaamde zwart-wit verbindingen gelast en beproefd, tussen de staal X5CrTi 12 en het constructiestaal St52Cu;

- b) het austenitisch chroom-nikkel staal X5CrNi 18 9 en X12CrNi 17 7 beide met plaatdikten van 2,0 mm, welke onder toepassing van het overeenkomstige austenitische lastoevoeg-materiaal laselektrodemetaal X5CrNi 19 9 aan elkaar werden gelast.

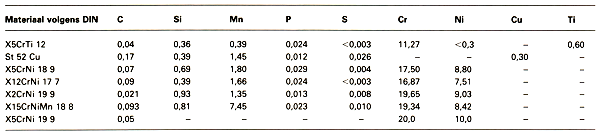

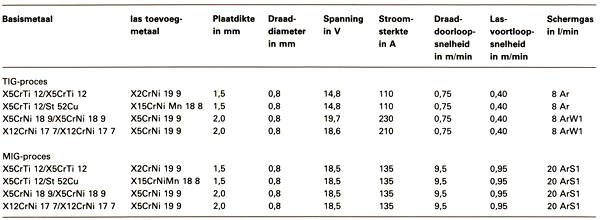

De verbindingslassen werden met een langslasautomaat gelegd, volgens het MIG-proces (schermgas: ArS1) en volgens het TIG-proces (schermgas: Ar 99,997%) onder toevoer van koude draad. Aangezien een argongasmengsel met 1% 02 niet langer als inert gas mag worden opgevat, zou hier eigenlijk moeten worden gesproken van MAG: metaal-actief gas lasproces. De chemische samenstelling van alle onderzochte materialen is weergegeven in tabel 1, terwijl de lasparameters zijn vermeld in tabel 2.

Tabel1. Chemische samenstelling in gewichtsprocenten.

Proefresultaten

Hardheidprofiel

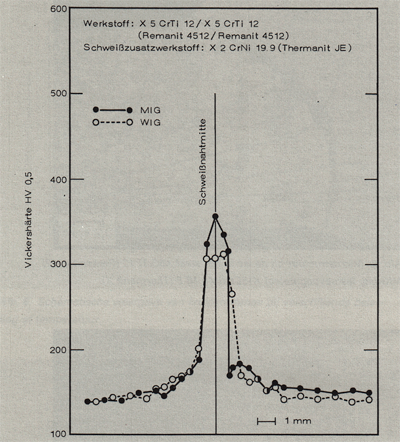

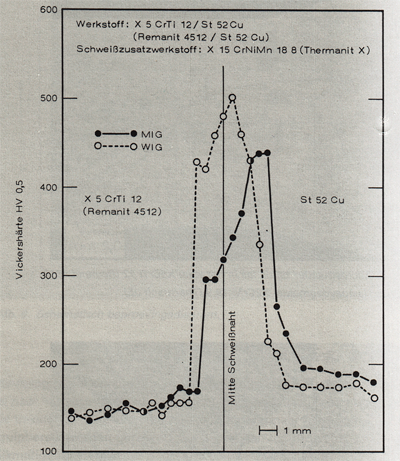

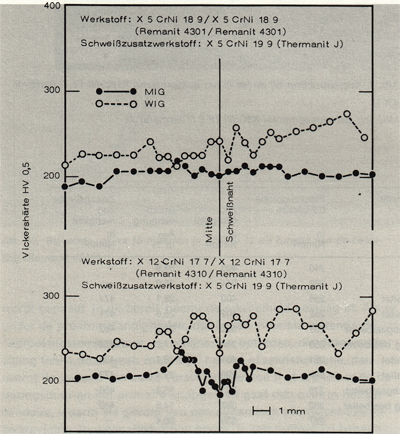

Ter vaststelling van een mogelijke hardheidsteename werd het hardheidsverloop over de las en warmte beïnvloede zone met een microhardheidsmeter opgenomen met intervallen van 0,5 mm en 1,0 mm. Hierbij werd de hardheid uitgedrukt in Vickers hardheid HV0,5. De resultaten zijn weergegeven in de afbeeldingen 1 t/m 3. Afb. 1 toont het hardheidsprotiel van verbindingslassen in X5CrTi 12, gelast volgens zowel het MIG-als het TIG-proces. Het hardheidsverloop van beide lasprocessen is nagenoeg identiek. De hardheid nam toe van 140 HV0,5 in het basismetaal tot 360 HV0,5 voor de las in geval van het MIG-proces en 310 HV0,5 voor de las in geval van het TIG-proces. De sterke hardheidsteename in het lasmetaal is terug te voeren op martensietvorming. Afb. 2 toont het hardheidsprotiel van verbindingslassen tussen X5CrTi 12 en St52Cu. Voor de TIG verbinding ligt het hardheidsmaximum op rond 500 HV0,5 in het midden van de lasnaad, in geval van de MIG verbinding ligt het hardheidsmaximum op 440 HV0,5 daarentegen in de hoge temperatuurszone van St 52Cu. Het principieel verschillende hardheidsverloop bij de beide lasprocessen is terug te voeren op de verschillende respectieve rekenerigie en mate van vermenging. In vergelijking met het TIG-proces is! de op vermengingsgraad van het MIG-proces 3 tot 4 maal zo groot, terwijl de rekenergie zo' n 35% lager is.

Afbeelding 1. Verloop van de hardheid over de lasnaad en de warmte beïnvloede zone.

Afbeelding 2. Verloop van de hardheid over de lasnaad en de warmte beïnvloede zone.

Afbeelding 3. Verloop van de hardheid over de lasnaad en de warmte beïnvloede zone.

Bij in achtneming van deze randvoorwaarden laat zich voor het lasmetaal van de TIG las volgens het Schaeffler-diagram een samenstelling berekenen, welke in het austeniet + martensiet gebied ligt, waaruit zich het hoge hardheidsmaximum laat verklaren. Door de grote rekenergie treedt in het materiaal een vlakkere temperatuursgradiënt op, welke in het austeniet omgezette samenstellingsbereik van St52Cu een afkoelsnelheid teweegbrengt, die onder de voor martensietomzetting benodigde kritische afkoelsnelheid ligt. In tegenstelling hiermee wordt bij het MIG-proces de kritische afkoelsnelheid in het hoge temperatuursgebied van het constructiestaal wel bereikt, waardoor de hardheidspiek hier dan ook in de warmte beïnvloede zone ligt. De chemische samenstelling van de las wordt bij het MIG-proces hoofdzakelijk bepaald door de samenstelling van het toevoeg-metaal en bevat volgens het Schaeffler-diagram geen martensiet. Afb. 3 toont het hardheidsprotiel van beide austenitische lasverbindingen. In de las en de warmte beïnvloede zone zijn slechts onbeduidende hardheidsschommelingen waar te nemen. Voor beide lasverbindingen ligt de hardheid van de TIG-las (230 tot 240 HV0,5) rond 30 tot 60 HV0,5 boven de waarden van de MIG-las (rond 200 HV0,5)

Structuur

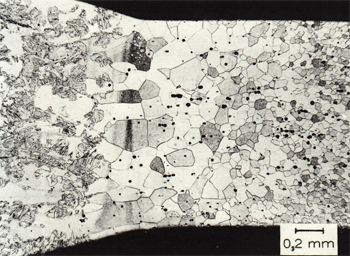

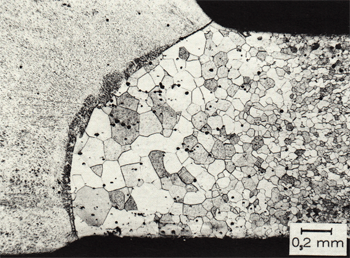

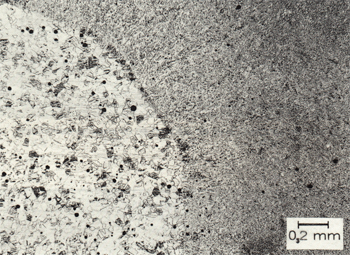

De structuur van de lasverbindingen is te zien op de afbeeldingen 4 t/m 7. Bij de verbindingslassen van de ferritische chroomstaal typen zijn de warmte beïnvloede zones en daarmee het bereik van grove korrels sterk geprononceerd. Uitgaande van de ASTM korrelgrootten 7-8 in het basismetaal, neemt de korrelgrootte toe tot 3-5 in de warmte beïnvloede zone bij het TIG -proces en 4-5 bij het MIGproces. De structuur van de las bij de TIG verbinding bestaat uit austeniet en martensiet, terwijl er bij de MIG verbinding sprake is van een overwegend austenitische structuur (afbeelding 4 en 5). In het gebied van de lasverbindingen van de austenitische chroomnikkel staaltypen , is slechts een geringe korrelgroei in de warmte beïnvloede zone waar te nemen, waarbij ook hier de invloed bij het TIG lassen sterker is. De structuur van de las is overwegend austenitisch (af bee ldi ngen 6 en 7).

Afbeelding 4. Microstructuur bij de las in het staal X5CrTi 12 (Remanit 4512) TIG-las; lastoevoegmetaal X2CrNi 19 9 (Thermanit JE).

Afbeelding 5. Microstructuur bij de las in het staal X5CrTi 12 (Remanit 4512) MIG-las; lastoevoegmetaal X15CrNiMn 18 8 (Thermanit X).

Afbeelding 6. Microstructuur bij de las in het austenitische X5CrNi 18 9 (Remanit 4301) TIG-las; lastoevoegmetaal X5CrNi 19 9 (Thermanit J).

Afbeelding 7. Microstructuur bij de las in het austenitische X12CrNi 17 7 (Remanit 4301) MIG-las; lastoevoegmetaal X5CrNi 19 9 (Thermanit J).

Mechanische eigenschappen

Om zo praktijk gericht mogelijke resultaten te verkrijgen, werden bij het onderzoek de lasverbinding en met onbewerkte-, enkel-en dubbelzijdige afgewerkte lassen onderzocht. Met het oog op in de praktijk optredende belastingen werden de volgende beproevingsmetheden gekozen:

- Quasistatische belasting bij trekproeven.

- Statische belasting bij kruipproeven bij kamertemperatuur.

- Periodiek wisselende belasting in het bereik van hoge (HCF} en lage (LCF} wisselbelastingen.

Trekproeven

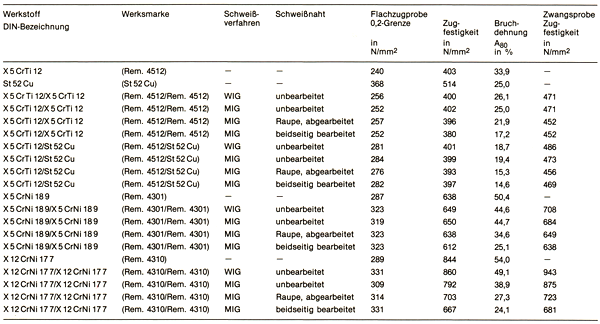

Om de eigenschappen bij trekbelastingen te bepalen werden er trekproeven uitgevoerd volgens DIN 50 145 op een computergestuurde 200 KN trekbank met mechanische aandrijving en elektronische meetversterker voor de kracht-en de verplaatsingswaarden. De treksnelheid van het kruishoofd werd daarbij in het elastische en plastische deel van de spannings-rek kromme steeds binnen de door de norm voorgeschreven grenzen gehouden. Voor de verplaatsingsmetingen werd een automatisch inschakelbare voelerrekopnemer met een incrementale meetwaardenomzetter toegepast. Opname en uitlezing van het verloop van de spannings-rek kromme vond plaats met de aangesloten computer. Als uitbreiding op de gebruikelijke trekproeven aan vlakke proefstaven werden deze ook uitgevoerd met 'zwangsproben', om de kwaliteit van de lasverbindingen beter te kunnen beoordelen. De resultaten van de trekproeven zijn opgesomd in tabel 3. Als kenmerken voor de belastbaarheid dienen de 0,2 rekgrens en de treksterkte, terwijl de rek bij breuk de vervormbaarheid of ook wel de taaiheid weergeeft.

Daar de breuk bij alle lasverbindingen in het onbeinvloede basismetaal plaatsvond, beschrijven de treksterkte waarden en de breukrek de lasverbinding in onvoldoende mate. Een betere beschrijvingvolgt uit de sterkte van de 'zwangsproben'. Een rechtstreekse vergelijking van de sterkte van de 'zwangsproben' met die van de vlakke proefstaven, zoals bij hoogvaste staalsoorten in het geval van kerfsterkte en sterkte als kenmerk voor de taaiheid dient, is hier niet zinvol, omdat zowel geometrie als ook de plaats van de breuk bij de beide proefstaaf typen verschillend zijn. De sterkte van de 'zwangsprobe' gaat in alle gevallen die van de vlakke proefstaven te boven, wat op de beperking van het vervormingsvermogen door de kerf en de meerassigheid van de spanningstoestand in de lasnaad is terug te voeren. De breuk vond bij alle lasverbindingen plaats in het onbeinvloede basismetaal, bij de zwart-wit verbinding X5CrTi 12/St52Cu in het ferritische chroomstalen basismetaal.

Tabel 3. Mechanische eigenschappen van basismetaal en lasverbindingen.

Kruipproeven

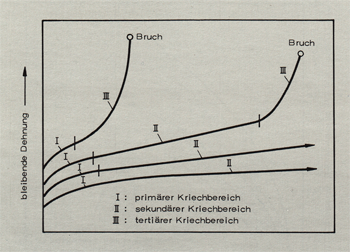

Terwijl voor de bepaling van de kengrootten bij toenemende belasting met constante reksnelheid werd gewerkt, vond bij de kruipproeven, die het gedrag bij statische belasting moeten weergeven, de krachtoverdracht door gebruik van een voor dit doel uitgeruste trekbank plaat eerst bij gelijkblijvende treksnelheid van het bewegende kruishoofd op de gewenste waarde. Deze kracht wordt dan in het verdere verloop van de proef constant gehouden, terwijl de rek als functie van de belastingstijd wordt geregistreerd. De bij het opzetten van de belasting afnemende niet proportionele rek wordt in het nu volgende aangeduid als 'blijvende beginrek' en de onder constante belasting afnemende tijdsafhankelijke rek als 'kruiprek'. De kruipproeven werdenuitgevoerd bij belastingen, welke over het algemeen liggen tussen 0,01 % en 1% rek. De belastingsduur bedroeg 15 minuten. Met de gekozen parameters laat zich zoalsbekend bij de onderzochte materialen een goede indeling verkrijgen met betrekking tot het kruipgedrag bij kamertemperatuur. Alle metallische materialen vertonen bij belasting in het elastischplastische overgangsgebied, dat wil dus zeggen onder de 0,2 rekgrens, tijdsafhankelijke vervorming, waarvan de mate behalve van het materiaal ook afhangt van de beproevingstemperatuur, de duur van de belasting en de hoogte van de belasting. Het verloop van de tijd-rek krommen is schematisch in afb. 8 weergegeven.

Op de onmiddelijke verlenging bijhet opbrengen van de belasting, die over het algemeen bestaat uit een elastisch en een plastisch deel, volgt het primaire kruipbereik, waarin het gedrag van het materiaal overwegend of uitsluitend door versteviging wordt bepaald. In dit bereik neemt de reksnelheid gestaag af. Als er onder de proefomstandigheden, dat is dan in eerste instantie de beproevingstemperatuur, verschijnselen optreden, die deze versteviging teniet doen gaan zoals bijv. herstel of rekristallisatie, dan neemt de invloed van zulke verschijnselen toe met toenemende belastingsduur en het primaire kruipgebied gaat dan over in het secundaire, waarin als gevolg van een dynamisch evenwicht tussen versteviging en weer verdwijnen ervan de reksnelheid bij benadering constant blijft. Treedt er uiteindelijk als gevolg van plastische vervorming in het primaire-en secundaire bereik een inwendige of ook een uitwendige insnoering op, dat wil zeggen wordt het dragend oppervlak plaatselijk kleiner, dan wordt het tertiaire kruipbereik betreden, waarin de reksnelheid bij verdere afname van de dwarsdoorsnede voortdurend toeneemt tot er breuk volgt. Al naar gelang de temperatuur en hoogte van de belasting, worden binnen de waarnemingstijd enkele maar ook wel alle bereiken doorlopen. Bij omgevingstemperatuur en matig verhoogde temperaturen zijn bij staal geen verschijnselen te verwachten, welke versteviging teniet doen gaan. Er volgt geen overgang van het primaire naar het secundaire kruipbereik. Alleen bij belastingen net onder de treksterkte mag met een directe overgang naar het tertaire kruipbereik worden gerekend, als de rek van het proefstuk de gelijkmatige rek bereikt.

Afbeelding 8. Schematische weergave van kruipkrommen bij verschillende belasting of temperatuur.

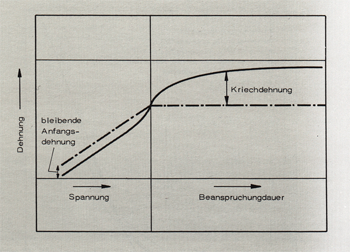

Aangezien dus bij belasting in het elastisch-plastische overgangsgebied slechts met primaire kruip gerekend moet worden, is ook in tegenstelling tot bij verhoogde temperaturen een extrapolatie van de resultaten en daarmee een materiaalbeoordeling aan de hand van de resultaten van korte duur proeven mogelijk. De hier uitgevoerde kruipproeven waren korte duur proeven van 15 minuten en ze werden volgens afb 9 uitgevoerd en geïnterpreteerd. Als kenmerk van de kruipweerstand dient daarbij de blijvende rek na 15 minuten, welke voor de verschillende materialen en lasverbindingen in afhankelijkheid van de beproevingsparameters in ogenschouw moet worden genomen.

Afbeelding 9. Schematisch beproevingsdiagram.

Als kenmerk van de belastingshoogte dienen bij deze proeven drie parameters:

- De spanning.

- De bij de 0,2 rekgrens van het materiaal behorende spanning.

- De blijvende rek.

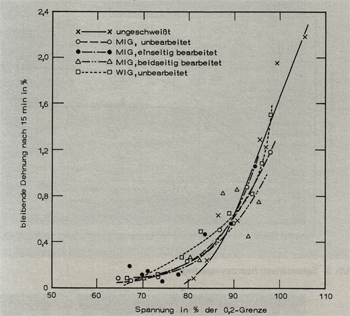

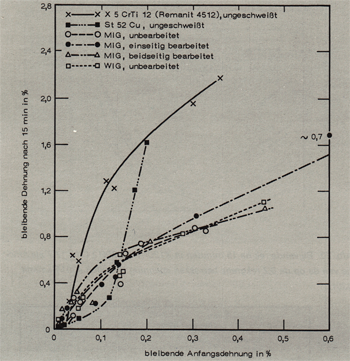

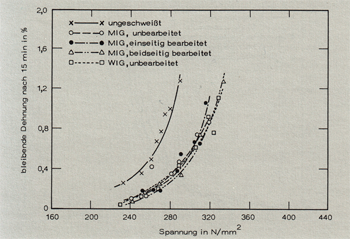

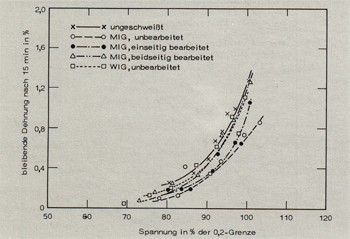

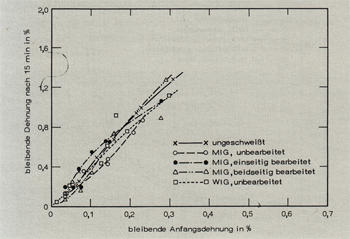

Het uitzetten van de blijvende rek na 15 minuten als functie van de spanning laat de hoogte van de kruipgrens zien, dat wil zeggen die spanning, waaronder de binnen de gekozen waarnemingstijd bij de gekozen meetgevoeligheid geen kruip optreedt. Het uitzetten tegen de op de 0,2 rekgrens betrokken spanning dient als beschrijving van de kruipweerstand na het overschrijden van de kruipgrens. Het uitzetten als functie van de blijvende beginrek tenslotte toont de gevoeligheid voor het overschrijden van de elasticiteitsgrens. Deze verschillende weergaven zijn opgenomen in de afb. 10 t/m 21. Zoals afb. 10 toont, ligt de kruipgrens van alle lasverbindingen van X5CrTi 12 iets lager dan die van het basismetaal, terwijl de kruipweerstand iets hoger is, beide zijn vermoedelijk het gevolg van een meerassige spanningstoestand in de lasnaad. Afb. 11 laat zien, dat de kruipweerstand van de lasverbindingen, vooral bij belastingen tussen 90 en 100% van de 0,2 rekgrens, gunstiger is. Bij belastingen onder 90% vertoont het engelaste basismetaal een beter gedrag. Ten opzichte van de gevoeligheid voor het overschrijden van de elasticiteitsgrens komen alle lasverbindingen goed voor de dag, zoals afb. 12 toont. Alle krommen verlopen onder die van het basismetaal.

Afbeelding 10. Blijvende rek na 15 minuten in X5CrTi 12 als functie van de belasting (Remanit 4512).

Afbeeldin 11. Blijvende rek na 15 minuten in X5CrTi 12 als functie van de op de 0,2 rekgrens betrokken spanning (Remanit 4512).

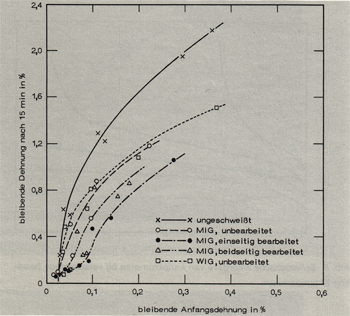

Afbeelding 12. Blijvende rek na 15 minuten in X5CrTi 12 als functie van de blijvende beginrek (Remanit 4512).

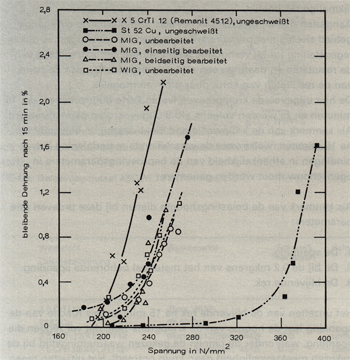

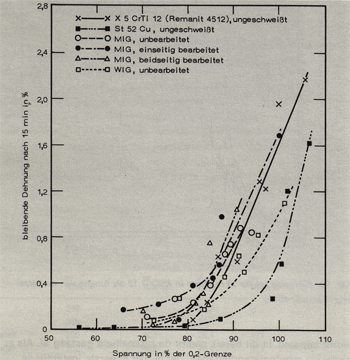

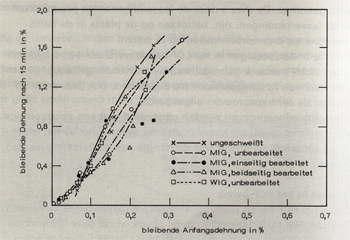

Deze verdeling blijft ongeveer behouden, als afb. 13 wordt beschouwd met daarin de resultaten van proeven aan lasverbindingen tussen X5CrTi 12/St52Cu. De kromme van het basismetaal X5CrTi 12 heeft eenzelfde verloop in afb. 13 als in afb. 10. Het St52Cu gedraagt zich duidelijk beter en vertoont een rond 120 N/mm2 hogere kruipgrens. Bijzonder gunstig met betrekking tot de kruipweerstand toont zich volgens afb. 14 de onbewerkte TIG lasverbinding. In deze weergave komt de relatief hoge kruipweerstand van het engelegeerde staal tot uiting. Zoals afb. 15 toont, is de gevoeligheid voor een overschrijding van de elasticiteitsgrens in eerste instantie bij St52Cu slechts gering, wordt bij blijvende rekken boven 1,0% echter snel sterker en komt in de buurt van het gedrag van ongelast X5CrTi 12. Tussen de verschillende lasverbindingen zijn geen systematische verschillen aantoonbaar.

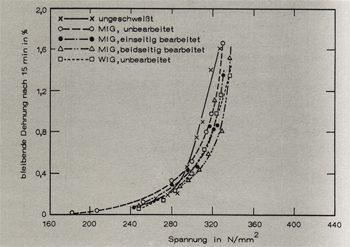

In vergelijking met deze waarnemingen bij ferritische typen, gedragen de austenitische typen zich weinig anders. Zoals afb. 16 voor X5CrNi 18 9 toont, bestaat er nauwelijks enig onderscheid tussen de kruipgrenzen van basismetaal en lasverbinding. Pas bij hogere belastingen is de toename van de kruip bij ongelast metaal sterker.

Dit betekent echter niet, zoals afb. 17 verduidelijkt, dat de kruipweerstand van het basismetaal hier minder is, maar is een gevolg van de hogere 0,2 rekgrens van de lasverbindingen. Op deze 0,2 rekgrens betrokken, gedragen de lasverbindingen zich ongunstiger dan het basismetaaL Een systematisch onderscheid tussen de verschillende lasverbindingen is ook hier niet vast te stellen. Dit wordt bevestigd door afb. 18, welke de grootste gevoeligheid ten opzichte van het overschrijden van de elasticiteitsgrens bij het basismetaal weergeeft.

Afbeelding 13. Blijvende rek na 15 minuten in X5CrTi 12/St 52 Cu als functie van de spanning (Remanit 4512/St52Cu).

Afbeelding 14. Blijvende rek na 15 minuten in X5CrTi 12/St 52 Cu als functie van de op de 0,2 rekgrens betrokken spanning (Remanit 4512/St52Cu).

Afbeelding 15. Blijvende rek na 15 minuten in X5CrTi 12/St 52 Cu als functie vande blijvende beginrek (Remanit 4512/St52Cu).

Afbeelding 16. Blijvende rek na 15 minuten in X5CrNi 18 9 1X5CrNi 18 9 als functie van de spanning (Remanit 44301/Remanit 4301).

Afbeelding 17. Blijvende rek na 15 minuten in X5CrNi 18 9/X5CrNi 18 9 als functie van de op de 0,2 rekgrens betrokken spanning (Remanit 4301/Remanit 4301 ).

Afbeelding 18. Blijvende rek na 15 minuten in X5CrNi 18 9/X5CrNi 18 9 als functie van de blijvende beginrek (Remanit 4301/Remanit 4301).

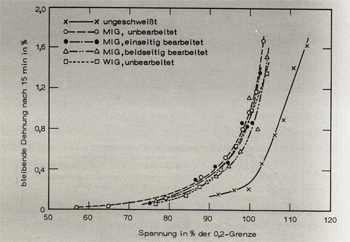

Geheel anders daarentegen gedraagt zich X12CrNi 17 7. Zoals afb. 19 toont, is de kruip bij alle lasverbindingen duidelijk minder dan bij het basismetaal, waarvan de krommen zijn gedaald naar lagere spanningen. De kruipgrens van alle lasverbindingen ligt dus hoger dan bij het basismetaaL Zelfs in afb. 20 bij het uitzetten van de op de 0,2 rekgrens betrokken spanning, verloopt de kromme van het basismetaal nog als bovengrens van de krommen van de lasverbindingen en duidt daarmee ook een geringere kruipweerstand aan. Met betrekking tot de gevoeligheid voor het overschrijden van de elasticiteitsgrens bestaan geen systematische verschillen (afb. 21 ).

Afbeelding 19. Blijvende rek na 15 minuten in X12CrNi 17 7/X12CrNi 17 7 als functie van de spanning (Remanit 4301/Remanit 4301).

Afbeelding 20. Blijvende rek na 15 minuten in X12CrNi 17 7/X12 CrNi 17 7 als functie van de op de 0,2 rekgrens betrokken spanning (Remanit 4301/Remanit 4301).

Afbeelding 21. Blijvende rek na 15 minuten in X12CrNi 17 7/X12CrNi 17 7 als functie van de blijvende beginrek.

Vermoeiingsonderzoek

Bij proeven met periodiek wisselende belasting moet onderscheid worden gemaakt tussen de hoogte van de belasting ten opzichte van de elasticiteitsgrens en daarmee ook ten opzichte van de plaats in het verloop van de Woehlerkromme. Proeven, waarbij geen macroscopische plastische deformatie optreedt, worden aangeduid als HCF-proeven (high cycle fatigue). Hierbij is de invloed van de frequentie van de wisselingen klein. Vanwege het streven naar hoge wisselingsaantallen, worden over het algemeen hoge wisselingsfrequenties toegepast. Met zulke proeven wordt het verloop van de drempelwaarde in de Woehlerkromme bepaald. Treedt er bij de beproeving macroscopische plastische deformatie op, dat wil zeggen overschrijdt de belasting de elasticiteitsgrens, dan wordt de invloed van de wisselingsfrequentie groter en om verhitting van de proefstukken tegen te gaan worden lagere wisselingsfrequenties toegepast. In dat laatste geval is er sprake van een LCF-bereik (low cycle fatigue). De proeven in het HCF-bereik werden uitgevoerd volgens DIN 50 100 op een 150 kN hoogfrequent pulsator bij wisselingfrequenties van rond 105Hz. Om knik van de tamelijk dunne proefstukken te vermijden, moesten ze zeer kort worden ingespannen. De proeven werden als ééntrapsproeven volgens het Woehler-proces uitgevoerd, waarbij voor de respectievelijke materialen en lasverbindingen drie verschillende verhouding R van laagste-tot hoogste spanning bij de trek-druk belasting werdengekozen . De proefstukken uit de basismetalen waren dwars op de walsrichting van de dunne plaat genomen. De dwars door de lasnaad genomen proefstukken uit de lasverbindingen, zijn, betrokken op de plaats in de band, eveneens als dwarsproefstukken op te vatten. Voor de onderzoekingen in het LCF-bereik werd een serva-hydraulische 100 kN trekbank gebruikt, waarbij de wisselingsfrequentie van 5 Hz door een functiegenerator werd geleverd. Ook deze proeven werden als ééntrapsproeven uitgevoerd. Alle vermoeiingsproeven werden uitgevoerd met een sinusvormige belasting met regelbare krachtsinstelling, waarbij het aantal wisselingen tot breuk als functie van de hoogte van de belasting werden bepaald.

Proeven in het HCF-bereik

Onder het HCF-bereik dient het klassieke Woehler-bereik te worden verstaan. Het materiaalgedrag in dit bereik wordt door het verloop van de Weehierkromme gekenmerkt. In dit bereik liggen de spanningen meer of minder boven de vermoeiingssterkte, en er treedt alleen op microscopische schaal plastische vervorming op. Hier ook bestaat de bekende samenhang tussen spanning en rek, de invloed van de wisselingsfrequentie is binnen bepaalde grenzen klein.

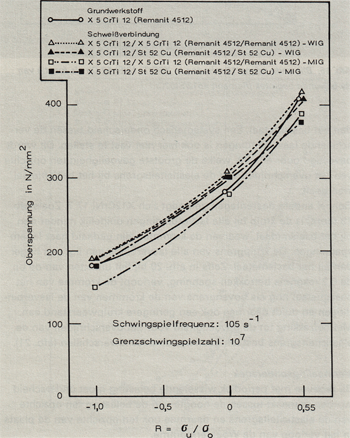

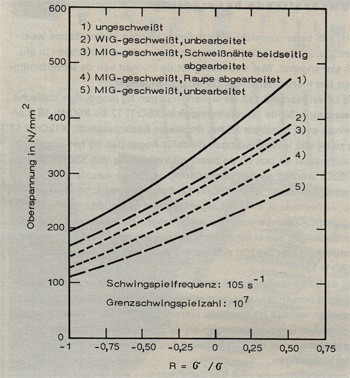

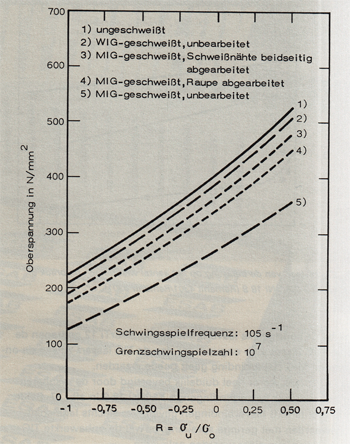

Voor de berekening van constructie onderdelen is de gecombineerde invloed van een periodiek veranderlijke en een statische belasting, die in de vorm van een vermoeiingsdiagram wordt voorgesteld, van groot gewicht. Van de vele mogelijke vormen van een dergelijke voorstelling werd voor het voorliggende gekozen voor die van Moore-Kommers-Jaspers, waarbij de tot 107 wisselingen zonder breuk doorstane bovenste spanning is uitgezet als functie

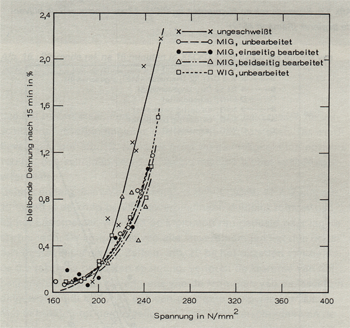

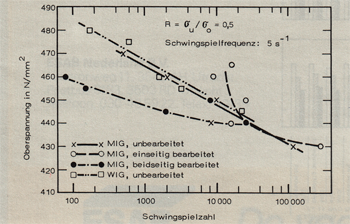

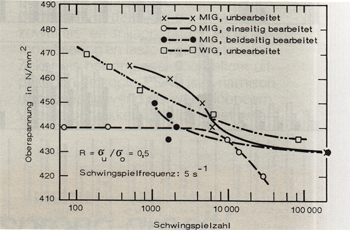

De wisselingsfrequentie bij deze proeven bedroeg 105 Hz. Afb. 22 toont dit vermoeiingsdiagram voor XCrTi 12, alsmede voor de bijbehorende lasverbindingen. Uitgezonderd hoge A-waarden is de vermoeiingssterkte van de lasverbindingen, afgezien van de soortgelijke MIG lasverbinding, hoger dan die van het basismetaaL Deze waarneming werd door de proefresultaten met de beide austenitische typen niet bevestigd. Zoals afb. 23 toont, liggen de vermoeiingssterkten van het engelaste X5CrNi 18 9 duidelijk boven die van alle lasverbindingen. Het ongunstigst gedragen zich de onbewerkte MIG lasverbindingen, waarvan de vermoeiingssterkte circa 60% bedraagt van die van het basismetaal. Deze waarneming wordt bevestigd door afb. 24, met daarin de resultaten van X12CrNi 17 7. Ook hier zijn de vermoeiingssterkten van alle lasverbindingen slechter dan die van het basismetaal, en de onbewerkte MIG lassen steken hier ook als slechtsten af.

Afbeelding 22. Vermoeiingsdiagram volgens Moore-Kommers-Jaspers van X5CrTi 12 in ongelaste en gelaste toestand bij trek-druk belasting.

Afbeelding 23. Vermoeiingsdiagram volgens Moore-Kommers-Jaspers van X5CrNi 18 9 in ongelaste en gelaste toestand bij trek-druk belasting.

Afbeelding 24. Vermoeiingsdiagram volgens Moore-Kommers-Jaspers van X12CrNi 17 7 in ongelaste en gelaste toestand bij trek-druk belasting.

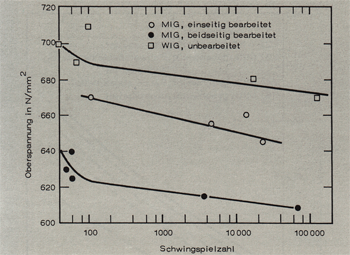

Proeven in het LCF-bereik

In het LCF-bereik met belastingen liggend tussen elasticiteitsgrens en treksterkte, treedt macroscopische plastische deformatie op, en de wisselingsfrequentie oefent sterke invloed uit op de proefresultaten. Om ontoelaatbare verhitting van de proefstukken te vermijden, wordt over het algemeen gewerkt, met lage wisselingsfrequenties, in het voorliggende geval met 5 Hz. Een eenduidige relatie tussen spanning en rek bestaat in dit bereik niet. Er bestaat daarentegen een duidelijk onderscheid in de proefresultaten al naar gelang de spanning of de rek tijdens de proeven constant wordt gehouden. In het voorliggende geval werd gewerkt met spanningsregeling. In de afbeeldingen 25 t/m 27 werd de bovenspanning als functie van het doorstane aantal wisselingen uitgezet. Onderzoek aan het basismetaal is hier niet uitgevoerd. De spanningsverhouding

bedroeg bij alle proeven 0,5.

Bij de lasverbindingen tussen X5CrTi 12 en St52Cu gedraagt de tweezijdig bewerkte MIG las zich bij lage wisselingsaantallen en dus hoge belastingen zich het ongunstigst, terwijl alle andere krommen samenvallen. Boven ongeveer 30.000 wisselingen schijnt er geen onderscheid meer te bestaan.

Afbeelding 25. Invloed van de belasting op het aantal wisselingen bij breuk in X5CrTi 12/St52 Cu (Remanit 4512/St52Cu).

Afbeelding 26. Invloed van de belasting op het aantal wisselingen bij breuk in X5CrTi 12/X5CrTi 12 (Remanit 4512/Remanit 4512).

Afbeelding 27. Invloed van de belasting op het aantal wisselingen bij breuk in X5CrNi 18 9 IX5CrNi 18 9 (Remanit 4301/Remanit 4301).

Ook bij de soortgelijke lasverbindingen in X5CrTi 12 gedragen de beide MIG lassen zich ongunstiger dan de TIG lassen. Alleen de onbewerkte MIG lasverbinding geeft goede waarden. Deze uitspraak wordt heel duidelijk bevestigd door de resultaten van proeven aan lasverbindingen in X5CrNi 18 9 in afb. 27. Beide onderzochte MIG lasverbindingen geven hier slechts lage spanningswaarden met geringe spreiding, terwijl de onbewerkte TIG proefstukken gunstiger waarden opleveren.

Samenvattende beoordeling

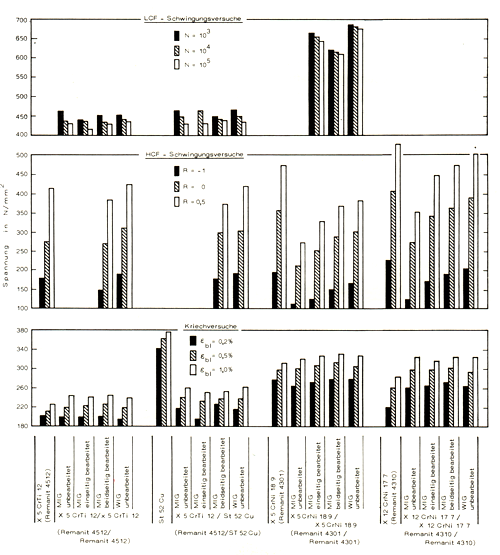

Om een beter overzicht te verkrijgen, werden kenmerkende waarden van de verschillende basismetalen en lasverbindingen in afb. 28 samengevat. Met betrekking tot de invloed van de lasverbindingen kan hieruit het volgende worden afgelezen:

De belastbaarheid van de lasverbindingen bij langdurige statische belasting is bij de lasverbindingen in X5CrTi 12 en X5CrNi 18 9 ongeveer even groot als bij het ongelaste basismetaal. Bij X12CrNi 17 7 is ze bij alle lasverbindingen duidelijk hoger dan bij het ongelaste basismetaal en ook bij de zwart-wit verbinding van X5CrTi 12 met St52Cu worden op één uitzondering na betere waarden verkregen dan bij het basismetaal X5CrTi 12. Een systematische invloed van de lasmethode is over het algemeen niet te vinden.

Bij de HCF vermoeiingsproeven gedragen de onbewerkte TIG lasverbindingen zowel bij soortgelijk laswerk van X5CrTi 12 als ook bij verbinding met St52Cu zich weinig beter dan het basismetaal X5CrTi 12.

Bij de beide austenitische staaltypen is duidelijk een systematisch invloed herkenbaar van lasmethode en lasnaadbewerking. In beide gevallen werden de slechtste vermoeiingsterkten behaald met onbewerkt MIG lasverbindingen en de beste, welke ongeveer overeenkwamen met die van ongelast basismetaal, met onbewerkt TIG lasverbindingen.

Zoals het bovenste deel van de afbeelding met de resultaten van de LCF proeven toont, komen bij deze hoge belastingen slechts geringe systematische verschillen tussen de diverse lasverbindingen voor. Er laat zich echter ook hier bij het austenitische X5CrNi 18 9 de superieuriteit van de onbewerkte TIG lasverbinding herkennen.

Afbeelding 28. Invloed van materiaal en lasproces op de doorstane belasting.