Austenitisch met mangaan gelegeerd roestvast staal: de AISI 200 serie (deel 3)

In voorliggend en laatste deel over mangaanhoudend roestvast staal wordt een beschrijving gegeven van de corrosiebestendigheid. Hierbij worden vergelijkingen gemaakt met equivalente roestvast staal typen uit de AISI 200 serie. Met name als het gaat om de corrosiebestendigheid in specifieke milieus blijken enkele kwaliteiten uit de AISI 200 serie zeer geschikt te zijn of vertonen zelfs buitengewoon hoge corrosiebestendigheid t.o.v. de AISI 300 typen.

H.J.C. Neef

(artikel gepubliceerd in Roestvast Staal nummer 4, 1989- artikel 140)

Corrosiebestendigheid standaardtypen

De uniforme corrosiebestendigheid van zowel CrMn als CrMnNi austenitisch roestvast staal is onder andere onderzocht door Lula. Zijn onderzoek had betrekking op de standaard typen uit de 200 serie: AIS I 201, 202, 204, 205 en een compositie van 20Cr6Ni8Mn.

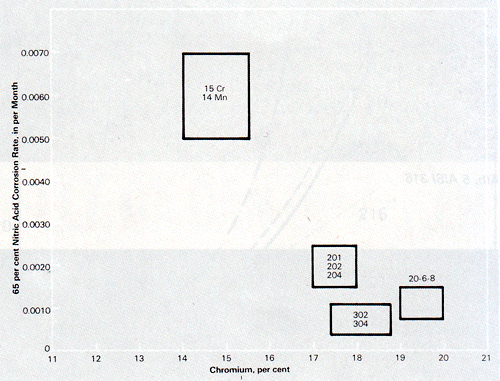

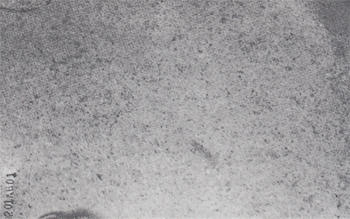

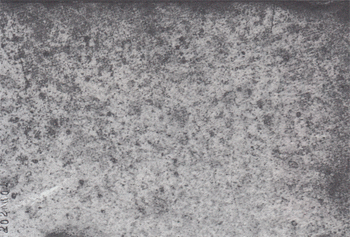

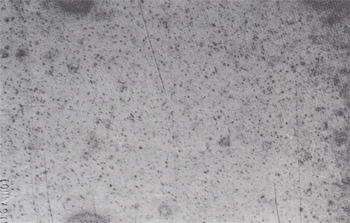

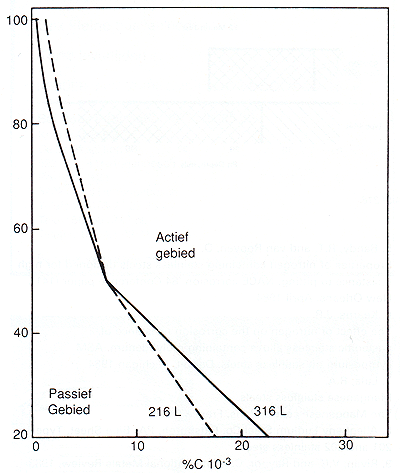

De optredende corrosie in een kokende oplossing van 65% salpeterzuur vertoonde een sterke afhankelijkheid van het chroomgehalte van de legering (zie afbeelding 1). De corrosiebestendigheid van mangaangelegeerd roestvast staal is minder dan de equivalente typen 302 en 304 uit de AISI 300 serie. Het chroomgehalte van deze legeringen is gelijk. Hierbij mag voorzichtig worden aangenomen dat het element mangaan minder effectief is dan nikkel in oxiderende milieus. Candylis heeft evenals Lula onderzoek gedaan naar de corrosiebestendigheid van AISI 200 staalsoorten met dezelfde chemische samenstelling. Zij bevindingen stemden volledig overeen met die van Lula als het ging om de corrosiebestendigheid van de standaard roestvast staalsoorten in een oxiderend milieu zoals salpeterzuur. In de meeste andere media gedroegen de mangaanhoudende soorten zich identiek aan de typen uit de AISI 300 serie. In chloride oplossingen bleken de austenitische roestvast staal typen uit de 200 serie een betere bestendigheid te bezitten dan de CrNi equivalenten. De weerstand tegen atmosferische corrosie van de standaardlegeringen 201, 202, 205, 302, 304 en 316 wordt getoond aan de hand van afbeeldingen 2 t/m 7.

Afbeelding 1. Weerstand tegen corrosieve aantasting in een kokende 65% salpeterzuuroplossing.

Vergelijking tussen enkele typen uit de AISI 200 en AISI 300 serie.

Afbeelding 2. AISI 201.

Afbeelding 3. AISI 202.

Afbeelding 4. AISI 302.

Afbeelding 5. AISI 316.

Afbeelding 6. AISI 304.

Afbeelding 7. AISI 205.

De materialen zijn 27 jaar lang blootgesteld geweest aan een warm zeeklimaat. Het AISI 201 type vertoont een vergelijkbare aantasting als AISI 304 en 316. Zowel AISI 202 als 302 vertonen een iets sterkere, doch met elkaar vergelijkbare mate van corrosieve aantasting. De met mangaan geleerde variant AISI 205 vertoont een sterkere aantasting dan eerdergenoemde typen.

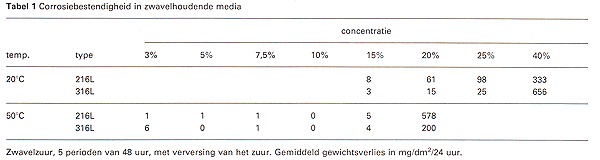

Door de Newman is een passivatie mechanisme ontwikkeld gebaseerd op het gecombineerde effect van stikstof en molybdeen. Zo wordt aangenomen dat er verrijking plaatsvindt van stikstof in het grensvlak tussen het metaal en de passieve laag zodat in combinatie met molybdeen corrosie wordt voorkomen op plaatsen waar de passieve laag doorbroken is, alwaar een agressievere vorm van aantasting kan ontstaan. Uit corrosiebestendigheidsproeven is gebleken dat AISI 204L en 216L in vrijwel alle gevallen de equivalenten uit de AISI 300 serie (304L en 316L) zouden kunnen vervangen. Er is weliswaar een iets geringere corrosiebestendigheid van de met mangaan gelegeerde austenitische roestvast staalsoorten in salpeterzuur waargenomen. De weerstand tegen interkristallijne corrosie blijkt juist beter te zijn dan bij de conventionele austenitische roestvast staalsoorten. In zwavelzuur, fosforzuur en organische zuren vertonen de typen uit de 200 en 300 serie een gelijkwaardige corrosiebestendigheid (zie afbeelding 8 en tabel 1 ).

Afbeelding 8. Weergave van het actieve gebied van de austenitische typen 376L en 216L in zwavelzuur.

x-as: H2SO4 (%)

y-as: temperatuur (°C}

Interkristallijne corrosie

Voor het bepalen van de weerstand tegen interkristallijne corrosie van de AISI typen 204L en 216L in vergelijking met de meer bekende typen AISI 304L en 316L is gebruik gemaakt van de volgende media:

- Een kokend mengsel van zwavelzuur 100g/liter en kopersulfaat 100g/liter gedurende 72 uur.

- Kokend salpeterzuur (65%). 5 perioden van 48 uur met verversing van het zuur na elke periode.

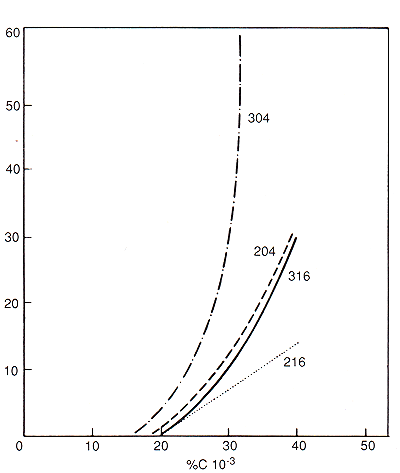

De materialen uit beide austeniet families worden eerst 30 minuten gesensitiseerd op een temperatuur van 700°C, waarna langzaam wordt afgekoeld (50°C/uur). De gevoeligheid voor interkristallijne corrosie bleek voor de met mangaan en stikstof gelegeerde typen 204L en 216L aanmerkelijk minder te zijn dan van hun equivalenten 304L en 316L. De maximaal toelaatbare hoeveelheid koolstof van het roestvast staal, die in een bepaald verband staat met de weerstand tegen interkristallijne corrosie, is van de typen uit de 200 serie hoger dan van zijn austenitische soortgenoten uit de AISI 300 serie (zie afbeelding 9).

Afbeelding 9. Penetratie van interkristallijne corrosie als functie van het koolstofpercentage. De materialen zijn 30 minuten gesensitiseerd op een temperatuur van 700°C, waarna langzame afkoeling heeft plaatsgevonden. Het medium is een kokende kopersulfaat oplossing, testduur: 72 uur.

x-as: %C x 70-3

y-as: indringdiepte (m)

Het blijkt voor de betrokken onderzoekers tot dusver erg moeilijk een nauwkeurige verklaring te geven voor het feit dat de mangaan en stikstofhoudende varianten zich hierin superieur gedragen t.o.v. hun soortgenoten uit de 300 serie. Het is niet onbekend dat een hoger mangaangehalte een daarmee in evenwicht verkerend, hoger stikstofgehalte in de matrix toelaat. Voorts bevordert stikstof op zijn beurt in 18-10 staal de oplosbaarheid van koolstof. Men neemt voorzichtig aan dat de vorming van carbiden langs de kristalgrenzen (voornamelijk Cr23C6) vertraagd wordt door de aanwezigheid van het insterstitieel opgeloste stikstof. Hierdoor treedt er een minder snelle chroomverarming op in de directe omgeving van de kristalgrenzen (diffusievertraging). De kritische grens van 12% Cr zal daarom minder snel worden gepasseerd. Afbeelding 9 laat zien dat het economisch aantrekkelijker AISI 204 een vrijwel gelijkwaardig beeld vertoont met AISI 316 inzake de penetratie van interkristallijne corrosie als functie van het koolstofgehalte. Een hoger toelaatbaar koolstofgehalte in de austenitisch roestvast staal geeft als extra voordeel dat de (smelt) bereidingsprocessen eenvoudiger en vaak economisch aantrekkelijker worden.

Putcorrosie

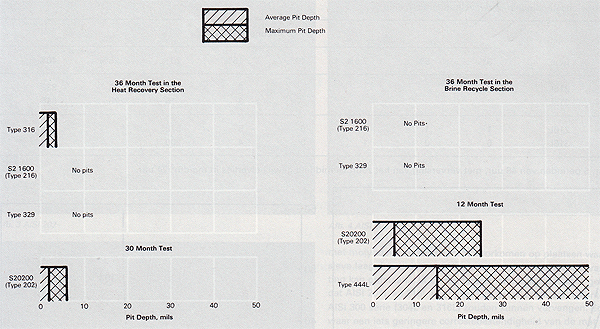

Voor genoemd austenitisch roestvast staal werd ook onderzocht op weerstand tegen lokale of putvormige corrosie. Hiervoor zijn verschillende media toegepast waarbij met name de 10 gew.% oplossingen nauwkeurig zijn onderzocht. Het ging hierbij om oplossingen van: natriumchloride, calciumchloride, kaliumjodide en ijzerchloride. De testtemperatuur varieerde van kamertemperatuur tot kookpunt. De resultaten voortvloeiend uit deze proeven toonden aan dat de met mangaan en stikstof gelegeerde roestvast staal typen een vrij wel gelijkwaardige weerstand tegen putcorrosie vertoonden als die uit de AISI 300 serie. Hierbij dient echter wel opgemerkt te worden dat in het geval van de toepassing van de ijzerchloride oplossing, zelfs bij kamertemperatuur, alle staalsoorten (AISI 204, 304, 216 en 316) sterk aangetast waren. Gebleken is dat het element stikstof een gunstige invloed heeft op de putcorrosiebestendigheid van austenitisch (CrNiMo) roestvast staal, met name in chloride en zure chloride milieu's. Zo kan worden geconcludeerd dat de corrosiebestendigheid van de met mangaan en stikstof gelegeerde austenitische roestvast staalsoorten (de AISI 200 serie) in het algemeen vergelijkbaar is met de typen uit de AISI 300 serie. Dat betekent dat in de praktijk de typen 201, 202 en 204 vrijwel dezelfde corrosiebestendigheid bezitten als de typen 301, 302 en 304. Het AISI type 216 blijkt in sommige media een superieure corrosiebestendigheid te bezitten t.o.v . AISI 316. Afbeelding 10 toont de putcorrosiebestendigheid van de Cr Ni typen 316 en 329, het ferritische 444L en de CrMn typen 202 en 216. Het AISI 202 type vertoont zoals verwacht een zekere aantasting vanwege de afwezigheid van het element molybdeen. Verder wordt duidelijk dat AISI 216 een betere putcorrosiebestendigheid bezit dan AISI 316.

Afbeelding 10. Putcorrosiebestendigheid van AISI 316, AISI 329, AISI 444L, AISI 202 en AISI 216.

Literatuur

1. Hochmann, J. The rule of manganese additions in austenitic stainless steels. Matériaux et Techniques-Décembre 1977.

2. Huil, F.C. Delta ferrite and martensite formation in stainless steels. Welding Research, may 1973.

3. O'Neill, Robert.F. and Parsons, David.C. A modified 201 stainless for cryogenic applications. Metal progress, november 1985.

4. Henry, H.l. Austenitic steels at low temperatures. Ed. R.P. Reed and T. Horiushi (1982).

5. Bandy, R.T. and van Rooyen, D. Properties of nitrogen containing stainless steels designed for high resistance to pitting. NACE Gorrosion '84 Conference paper (141). New Orleans. April 1984.

6. Kearns, J .R. The effect of nitrogen on the corrosion resistance of austenitic stainless alloys containing molybdenum. ASM symposium on stainless steels. Detroit, Michigan 1984.

7. Lula, R.A. Manganese stainless steels. The Manganese centre, Paris, France (1986).

8. Allegheny Ludlum Steel Co . Pittsburgh, PA: Blue Sheet. Types 201 and 202 stainless steel.

9. Rivlin, V.C . and Raynor, C.V. International Metals Review, 1983.

10. Small, W.A. and Pehlke, R.D. Ir. met. soc. AIME, dec. 1968.

11. Carpenter stainless steels Selection alloy data fabrication. Carpenter Staal Division, 1987.