Buisvormige toepassingen van SAF 2304

Er wordt steeds vaker de voorkeur gegeven aan duplex roestvast staal boven standaard austenitisch roestvast staal. De reden daarvan zijn een aantal technische voordelen, die in combinatie met goede verkrijgbaarheid de basis vormen voor prijsgunstige ontwerpen. Dit artikel geeft een overzicht van de basiseigenschappen van het moderne duplex roestvast-staaltype SAF 2304 en het geeft voorbeelden van typische gevallen waarin dit type met succes wordt toegepast. Verder wordt er een algemeen beeld geschetst van de brede toepasbaarheid van het duplextype SAF 2304.

P. Wilhelmsson en A. Giltberg

(artikel gepubliceerd in Roestvast Staal nummer 9, 1992- artikel 79)

Chemische samenstelling en microstructuur

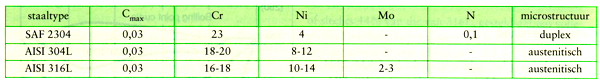

De chemische samenstelling van SAF 2304 en van conventioneel roestvast staal is weergegeven in tabel 1. Vanwege zijn lage nikkelgehalte heeft SAF 2304 een tweefasenstructuur met ongeveer 50% ferriet. De duplexstructuur zorgt voor een rekgrens die ongeveer het dubbele is van die van austenitisch roestvast staal.

Het hoge chroomgehalte van SAF 2304 ter hoogte van 23% zorgt voor zijn hoge corrosieweerstand. Dit hoge chroomgehalte compenseert in feite de afwezigheid van molybdeen, dat wel aan sommige austenitische roestvast-staaltypen zoals AISI 316 wordt toegevoegd ter verhoging van de weerstand tegen zuren. Stikstof wordt aan SAF 2304 toegevoegd voor een verdere verhoging van de mechanische sterkte en ter verbetering van de lasbaarheid en van de weerstand tegen putcorrosie.

Tabel 1. Chemische samenstelling (gew. %) en microstructuur van enkele roestvast-staaltypen.

Mechanische eigenschappen

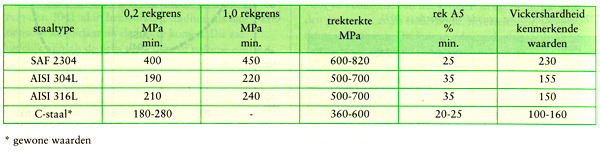

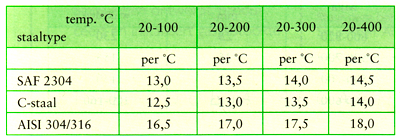

Tabel 2 geeft een overzicht van de mechanische eigenschappen van SAF 2304 in vergelijking met austenitisch roestvast staal en koolstofstaaL SAF 2304 heeft een hoge rekgrens, ongeveer twee maal die van AISI 304L/316L en van koolstofstaaL De treksterkte en hardheid van SAF 2304 zijn eveneens hoger. De kerfslagsterkte van SAF 2304 bij verscheidene temperaturen zowel in de gelaste als ongelaste toestand zijn weergegeven in afbeelding 1. Het materiaal beschikt zowel bij hoge als lage temperaturen over goede taaiheid. In dit opzicht gedraagt SAF 2304 zich beter dan de meeste koolstofstaaltypen, die gewoonlijk overgangstemperaturen van taai naar bros gedrag hebben in het tra ject lopend van 0 tot -80°C, afhankelijk van het staaltype.

Tabel 2. Mechanische eigenschappen van SAF 2304 en standaard roestvast-staaltypen bij 20°C.

Afbelding 1. Charpy-V kerfslagwaarden voor SAF 2304 en koolstofstaal. Proefstukafmetingen 10 x 10 mm.

Lage thermische uitzetting

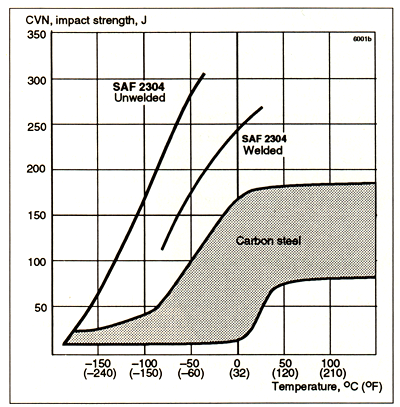

SAF 2304 vertoont een veel lagere thermische uitzetting dan austeni tisch roestvast staal en deze ligt in de buurt van die van koolstofstaal, zie tabel 3. Dit biedt aanzienlijke ontwerpvoordel en, vooral daar waar koolstofstaal en roestvast staal in dezelfde constructie, zoals bijvoorbeeld pijpenwarmtewisselaars, worden gebruikt.

Tabel 3. Thermische uitzetting, gemiddelde waarde (x 10-6).

Corrosieweerstand

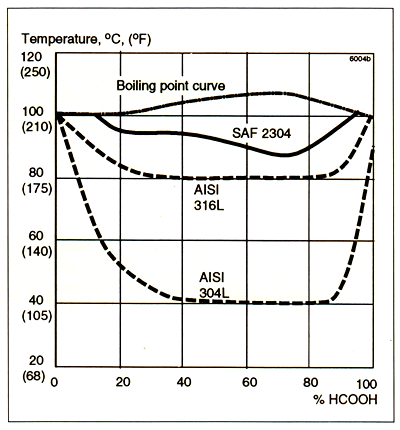

Vanwege het zeer hoge chroomgehalte heeft SAF 2304 een betere weerstand tegen zure oplossi ngen dan AISI 304L. In feite komt de corrosieweerstand overeen en is soms zelfs beter dan die van AISI 316L in de meeste zure omgevingen. Dit wordt weergegeven door afbeelding 2, die isocorrosiekrommen toont in mierezuur. De curven stellen een corrosiesnelheid voor van 0,1 mm/jaar.

Afbeelding 2. Isocorrosiediagram van SAF 2304, AIS/ 304L en A/SI 316L in mierezuur. De krommen representeren een corrosiesnelheid van 0,1 mm!jaar.

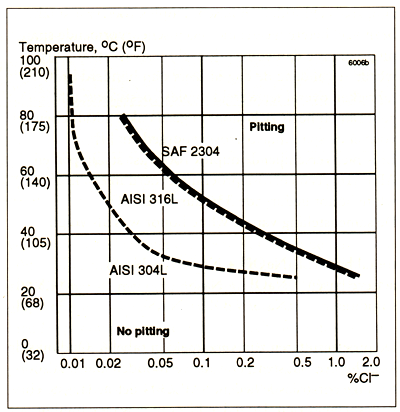

Chloridehoudend water is een normale oorzaak van corrosieproblemen. De agressieve chloride-ionen kunnen aanleiding geven tot scheurvormende spanningscorrosie, putcorrosie of spleetcorrosie. SAF 2304 biedt met name in vergelijking met AISI 304L verbetering tegen deze vormen van corrosie. De weerstand tegen putcorrosie en spleetcorrosie hangt af van het chroomgehalte, het molybdeen-en het stikstofgehalte. Het hoge chroomgehalte van SAF 2304 maakt het beter bestand tegen putcorrosie dan AISI 304L en stelt het op gelijke hoogte wat dit betreft met 316L, zie afbeelding 3.

Afbeelding 3. Kritische putcorrosietemperatuur van SAF 2304, AISJ 304L en AIS/ 316L in neutrale chlorideoplossingen (potentiostatische bepaling bij 300 mV SCE).

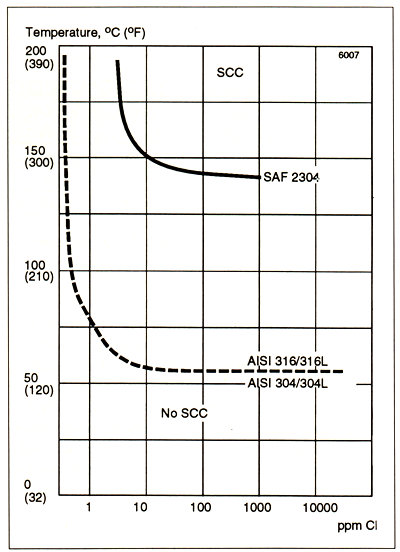

Duplex roestvast staal heeft in wa terige oplossi ngen een zeer goede weerstand tegen scheurvormende spanningscorrosie. Dit geldt ook voor SAF 2304, dat kan worden gebruikt bij temperaturen tot maximaal 140°C zonder risico van spanningscorrosie, terwijl AISI 304L en AISI 316L slechts tot 60°C kunnen worden gebruikt, zie afbeelding 4.

Afbeelding 4. Weerstand tegen scheurvormende spanningscorrosie in zuurstofhoudende (~8 ppm) neutrale chlorideoplossingen. Proefduur: 1000 uur. Belasting groter of gelijk aan de rekgrens bij de proeftemperatuur.

Makkelijk te bewerken

SAF 2304 is goed lasbaar en verspaanbaar waardoor het zich makkelijk laat bewerken. Gedetailleerde gegevens hierover zijn te vinden in een andere publikatie [2].

Toepassingen

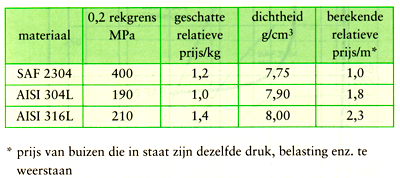

Het doel van materiaalkeuze is het vinden van de meest economische oplossing die vo ldoet aan de gespecificeerde eisen voor het gehele apparaat. Systematische selectie analyseert de eigenschappen die de afmetingen bepalen [3]. De sterkte is doorgaans het belangrijkst. In veel gevallen bijvoorbeeld blijkt een materiaal met hoge sterkte zoals SAF 2304 met een hogere prijs per kilogram dan 304L a l in het aankoopstadium als meest economische kandidaat uit de bus te komen. Dit zal duidelijk zijn als de prijs per lengte of volume -eenheid wordt vergeleken in plaats van de prijs per eenheid van gewicht van het materiaal. De noodzakelijke wanddikte van een buis die wordt blootgesteld aan inwendige drukof trekbelastingen hangt rechtstreeks samen met de sterkte van het materiaal. In zulke gevallen zal de prijs van SAF 2304 55 % bedragen van de prijs van AISI 304L of slechts 44% van die van 316L, gesteld dat ten volle profijt kan worden getrokken van de sterkte voor het reduceren van de wanddikte, zie tabel 4. Gewichtsbesparing betekent verder ook lagere kosten voor transport, installatie, laswerk enz. Voor het vergelijken van de totale kosten voor verschillende alternatieven moeten alle gegevens die relevant zijn voor de economie van het systeem in ogenschouw worden genomen, zoals onderhoud, investeringen, levensduur, inflatie enz. Dit kan worden gedaan aan de hand van gecomputeriseerde levenscyclus-kostenberekeningen.

Tabel 4. Prijsvergelijk ing tussen SAF 2304 en AIS! 304L/316L voor buizen die worden onderworpen aan inwendige druk- of trekbelastingen.

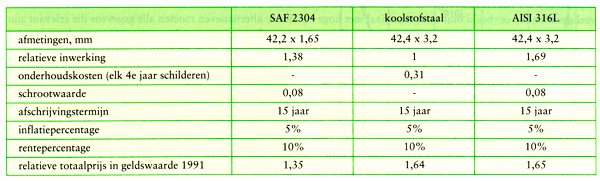

Tabel 5 geeft een voorbeeld dat laat zien dat SAF 2304 lagere totaalkosten met zich meebrengt dan koolstofstaal. In dit voorbeeld zijn de totale kosten berekend voor leuningwerk, vervaardigd van koolstofstaal, SAF 2304 en AISI 316L, uitgedrukt in geldswaarde van 1991.

Tabel 5. Levensduurvergelijking met betrekking tot de kosten voor leuningwerk, ontworpen volgens de Zweedse bouwnorm.

Voor de gegeven omstandigheden zijn de kosten van koolstofstaal, dat met regelmatige tussenpozen moet worden geschilderd, ongeveer 20% hoger dan die van SAF 2304. Voor vele toepassingen biedt SAF 2304 economische oplossingen vanwege hoge corrosieweerstand, vooral tegen scheurvormende spanningscorrosie. Daarom wordt SAF 2304 vaak gekozen voor warmtewisselaars in de procesindustrie, zoals onderstaande voorbeelden aantonen.

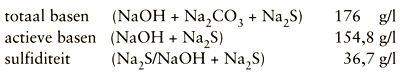

Liquor-verhitters

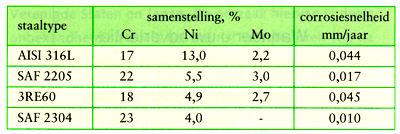

Een veel voorkomend probleem bij liquor-verhitters is scheurvormende spanningscorrosie van de AISI 304/316buizen. De oorzaak van de scheurvormende spanningscarrosie is hoofdzakelijk ophoping van chloriden aan de stoomzijde in het bovengedeelte van de verhitter. In sommige gevallen veroorzaken mogelijk hoge NaOH-concentraties alkaline-verbrossing. De volledig austenitische roestvast-staaltypen voeren de lijst aan van scheurgevoelig materiaal in de media die in deze context van belang zijn, zoals chloriden en basen. Duplex roestvast staal bezit veel betere weerstand tegen scheurvormende spanningscorrosie dan conventioneel roestvast staal. Dus wordt er vandaag de dag in meer dan honderd kraftfabrieken overal ter wereld duplex roestvast staal gebruikt en heeft zich (nog) in geen enkel geval scheurvormende spanningscorrosie voorgedaan [4]. Er is met verschillende duplex roestvast-staaltypen en AISI 316L een corrosieproef uitgevoerd in een kraft white liquor gedurende 336 uur bij 225°C. De samenstelling van de white liquor was als volgt:

De proefresultaten zijn verzameld in tabel 6. Ondanks de hoge beproevingstemperatuur vertoonden alle staalsoorten lage corrosiesnelheden. SAF 2304 liet de laagste corrosiesnelheid zien. De reden hiervan is waarschijnlijk gelegen in het hoge chroomgeha lte, het hoogste van alle hier beproefde staalsoorten. Molybdeen heeft weinig invloed op de corrosieweerstand in white liquor. Dus, SAF 2304 is een zeer aantrekkelijk roestvast staal voor liquor-verhitters en gedurende de laatste vijf jaar is er een aantal digester-voorverhitters mee uitgerust.

Tabel 6. Corrosieproefresultaten in kraft white liquor bij 225°C na 336 uur.

Hogedruk-absorptieafkoeler

In een Nederlandse ureafabriek was de koeler van een absorptievat aanvankelijk uitgerust met bimetalen Ubuizen met inwendig koolstofstaal en uitwendig AISI 316 roestvast staal. Na vele jaren in bedrijf te zijn geweest moesten de pijpen worden vervangen vanwege waterzijdige corrosie van het koolstofstaaL Het koelwater bevat zo'n 300 ppm Cl- (maximaal 550 ppm) en verlaat de wisselaar met een temperatuur in de buurt van 50°C. De carbamaatoplossing wordt gekoeld vanaf 100°C. Daar de metaaltemperatuur wel 70°C kan bedragen is er duidelijk sprake van een risico van scheurvormende spanningscorrosie indien er gebruik zou worden gemaakt van massieve 316L-pijpen. Voor de nieuwe pijpen werd SAF 2304 gekozen evenals voor de pijpenplaat. De wisselaar is sinds november 1987 in gebruik zonder dat er tekenen van corrosie zijn waargenomen. Geschat werd dat de kosten van nieuwe pijpen van SAF 2304 aanzienlijk lager zouden zijn dan in geval van bimetalen pijpen. De warmtewisselaar, uitgerust met bimetalen pijpen zou tweemaal zo duur zijn.

Duplex roestvast staal dat koolstofstaal vervangt voor warmtewisselaarpijpen

Voor een fabriek voor het verwerken van aardgas werd SAF 2304 gekozen voor vier warmtewisselaars die functioneren onder de volgende omstandigheden:

- Pijp kant: nat gas dat 0,5 % CO2 en 9% H2O bevat bij een druk van 76 bar inlaattemperatuur 55°C, uitlaattemperatuur 28°C

- Omhullingkant: droog gas, inlaattemperatuur 13°C, uitlaattemperatuur 46°C

Aanvankelijk was koolstofstaal en het gebruik van inhibitoren gespecificeerd en gebruikt in het ontwerp van de vier warmtewisselaars. In een overeenkomstige fabriek had men te kampen gehad met corrosieproblemen met de koolstofstalen pijpen die na verloop van tijd waren vervangen. Er is toen gekozen voor SAF 2304 3/4" x 16 BWG vanwege de betere corrosie-eigenschappen. De thermische uitzetting van SAF 2304 komt overeen met die van koolstofstaal en er waren geen wijzigingen in het ontwerp noodzakelijk.

Corrosie onder isolatie

Buizen gemaakt van AISI 316L, met afmetingen 60,3 x 3,65 mm, werden gebruikt als stoominlaatpijpen voor verwarmingsspiralen aan boord van een schip. De spiralen dienden voor het verhitten van bijtende soda door middel van 5 bar stoom (abt 150°C in de buizen. De inlaatpijpen, die waren voorzien van een isolatie, kwamen niet in aanraking met de lading. Na verloop van enige tijd trad er uitwend;ge scheuring op in deze pijpen. De schade werd toegeschreven aan de aanwezigheid van chloride, dat zich had opgehoopt onder de isolatie en indampte op de buiswand vanwege de hoge temperatuur van de stoom. Dit is een ideaal geval voor duplex roestvast staal, vanwege de uitnemende weerstand tegen scheurvormende spanningscorrosie. In dit geval werd gekozen voor SAF 2304 met afmetingen 60,3 x 2, 77 mm. Uitwendige scheurvormende spanningscorrosie van AISI 304/316 onder isolatie wordt opgegeven als zijnde een enorme economische schade voor vele raffinaderijen en chemische fabrieken, vooral die welke zijn gelegen aan de kust. Reparatie van geïsoleerde vaten, stoomtracing en vervangen van leidingwerk is een zeer kostbare operatie. Dit belangrijke probleem kan op efficiënte wijze worden opgelost door te ontwerpen in duplex roestvast staal.

Referenties

1. S. Bernhardsson et al; Duplex and high-nickel stainless steels for refineries and the petrochemical industry. NACE/Corrosion, Boston, March 1985.

2. B. Larsson, B. Lundqvist; Materials & Design; Vol. 7 (1986) No.1, p. 33, No. 2, p. 81.

3. R. Sandström; An Approach to Systematic Materials Selection; Materials & Design; Vol. 6 (1985) No. 6.

4. T. Odelstam; Ferritic-austenitic stainless steels for the pulpand paper industry; 4th International Symposium on Corrosion in the Pulp and Paper Industry, Stockholm, June 1983.