Frezen van roestvast staal

Gedurende de laatste jaren is het gebruik van roestvast staal haast explosief toegenomen. Naast de toenemende vraag in verschillende toepassingsgebieden worden er ook steeds hogere eisen gesteld aan de kwaliteit. Deze nieuwe eisen zorgden voor de ontwikkeling van steeds nieuwere types roestvast staal. In België en in Nederland vindt men zowat 35 soorten die veelvuldig worden toegepast. In de VS wordt minstens het dubbele hiervan bewerkt. In dit artikel zal worden ingegaan op de problemen bij het bewerken van roestvast staal.

Artikel gepubliceerd in Roestvast staal nummer 3 1989, artikel 20

Het frezen van roestvast staal omvat een toepassingsspectrum vergelijkbaar met dat van conventioneel staal, beginnende met ferritisch en martensitisch staal (die qua bewerkbaarheid niet sterk verschillen van het gewone koolstofstaal van vergelijkbare hardheid) tot het hooggelegeerde Cr-Ni-Mg-staal (omschrijfbaar als tamelijk tot zeer moeilijk bewerkbaar materiaal). Deze laatsten geven aanleiding tot zeer specifieke problemen. Naast de normale mechanische en thermische spanningen, veroorzaakt door het discontinue freesproces, zijn de snijkanten onderworpen aan:

- zelfhardende oppervlakken

- opbouwkantslijtage

- spaanlas e.d.

Samen met andere factoren, zoals de harde oppervlaktestruktuur van roestvast staal en insluitseis van zand en oxyden, resulteert dit alles in een moeilijk bewerkbaar produkt. Nieuwe freesgereedschappen laten toe om deze moeilijkheden beter op te lossen. Een gegronde kennis van de invloed van snijplaatgeometrie, hardmetaalsoort, snijgegevens en freesmethodes leidt tot een betere beheersing van de freesbewerking. In het volgende zullen we dan ook pogen om enkele van de oorzaken van de meest voorkomende problemen bij het bewerken van roestvast staal toe te lichten. Allereerst willen we echter een beknopt overzicht geven van de slijtagevormen van snijplaten, zodat verderop in de tekst de lezer een beter begrip heeft van de besproken snijmethodes en -voorwaarden.

Snijkantslijtage

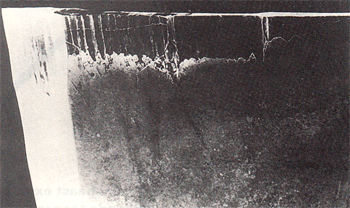

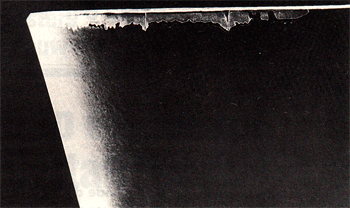

Snijplaatkosten kunnen aanzienlijk gedrukt worden door een goed gebruik van de snijplaat. Hiervoor is inzicht in het slijtagebeeld van de snijplaat zeer belangrijk. Immers, het slijtagebeeld is de weerspiegeling van al dan niet goed gebruik (afbeelding 1 en 2). Doordat er zeer veel soorten roestvast staal bestaan, met elk hun specifieke eigenschappen, zal men ook verschillende slijtagevormen verkrijgen, gaande van mechanische flankslijtage tot breuk.

Afb. 1. Normaal slijtagebeeld bij onbeklede P15/35- S25M.

Afb. 2. Normaal slijtagebeeld bij beklede PI0/35 - T25M.

Mechanische wrijving

Gegoten austenitisch roestvast staal is, behalve het moeilijkst te frezen materiaal, ook dat met:

- de hardste oppervlaktestructuur

- de hardste insluitseis

- de hoogste gevoeligheid voor zelfharding

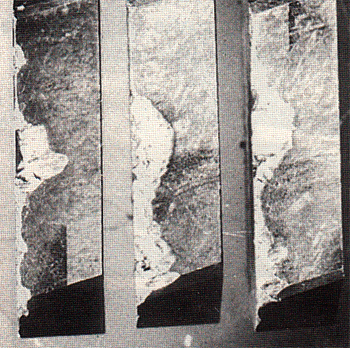

Deze factoren maken dat t.g .v. de hoge wrijvingsweerstand het materiaal moeilijk te verspanen is. Inkervingen en flankslijtage zijn dan ook vaak het gevolg (afbeelding 3 en 4). Wanneer u te maken hebt met een dergelijk slijtagebeeld, moet u het volgende overwegen bij de keuze van snijplaten:

- Een sterke snijkant, gecombineerd met een slijtvast hardmetaal zijn nodig voor het bewerken van een hard oppervlak met oxideinsluitsels.

- Een positieve snijgeometrie vermindert de zelfharding van het werkstukoppervlak.

- Snijplaten met versterkte snijkanten moeten in de moeilijkste gevallen ingezet worden.

- Een positieve geometrie met versterkte snijkant is altijd sterker dan een negatieve geometrie zonder versterkte snijkant.

- Gebruik géén snijplaten met versleten snijkanten; deze verhogen de zelfhardende eigenschappen van het werkstukmateriaal

Afb. 3. Mechanische slijtage t.g.v. oxide-insluitseis.

Afb. 4. Inkervingen veroorzaakt door ruwe oppervlakken.

Kamscheuren

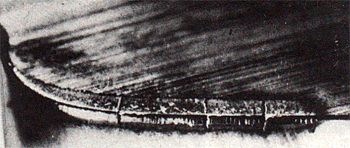

Trek- en drukspanningen, veroorzaakt door de herhaalde temperatuurvariaties, geven in hardmetaal aanleiding tot kamscheurtjes (afbeelding 5). Samen met spaanlas en/of opbouwsnijkant versnelt dit de slijtage, gaande van afbrokkelen en in de ergste gevallen tot breuk van de snijplaat. De hardmetaalsoorten die gebruikt worden bij het frezen zijn ontworpen om kamscheuren tot een minimum te beperken. Met zijn speciale structuur biedt o.m. T25M een hoge weerstand tegen scheurvorming. Dank zij zijn extreme taaiheid weerstaat T25M de scheuren die onvermijdelijk voorkomen. Doordat koeling bij het snijden met hoge snijtemperaturen de gevoeligheid voor kamscheurtjes verhoogt, moet het koelen vermeden worden bij ruwen en bij hoge snijplaatspanningen.

Afb. 5. Kamscheuren.

Afbrokkelen van de snijkant

In de praktijk leidt het frezen van moeilijk te bewerken roestvast staal vaak tot het afbrokkelen van de snijkant (afbeelding 6), hetgeen een beslissende invloed heeft op de standtijd van de plaat. Dit soort slijtage wordt veroorzaakt door mechanische spanningen, die men verkrijgt bij ruwe werkstukken met insluitseis en bij moeilijke 'lead in/lead-out' oppervlakken. Dit soort materialen verhoogt bovendien de neiging tot spaanklemming, trillingen en andere dergelijke problemen. In vele gevallen kunnen deze effecten vermeden worden door een snijplaat met een versterkte snijkant te gebruiken. Bij sommige toepassingen kunnen de stootkrachten op de snijkant verminderd worden door de aanzet te verlagen en de snijsnelheid te verhogen.

Afb. 6. Uitgebrokkelde snijkant t.g.v. spaanklemming.

Opbouwsnijkant en spaanlas

Dit is waarschijnlijk het meest voorkomende probleem bij het frezen van roestvast staal. De neiging tot opbouwslijtage en spaanlas is funktie van de stagnatiezone in de materiaalafvoer boven de snijplaat. Dit verschijnsel is voornamelijk afhankelijk van de temperatuur in de snijzone. Opbouwsnijkantsvorming (afbeelding 7) wordt versneld door een ongelijkmatig slijtagebeeld. Reeds kleine kuiltjes in de snijkant, die gewoonlijk verschijnen tijdens het frezen, verhogen het risico tot opbouw. De opbouwsnijkant wordt gevormd en breekt weer af, waarbij deze of met de spaan wordt afgevoerd, of in het oppervlak van het werkstuk gedrukt wordt. Dit laatste heeft zeker een negatief effect op de afwerking van het oppervlak. In vele gevallen breekt de opbouwsnijkant kleine deeltjes van de snijkant af, wat de slijtage verhoogt. De volgende stap kan het 'lassen' van de spaan zijn, wat uiteindelijk resulteert in breuk. De duidelijkste tekenen van opbouwsnijkant en spaanlas zijn:

- een ongelijkmatig, ruw oppervlak

- een onregelmatige spaanafvoer

- verkleurde spanen (blauw/violetkleurig)

Om opbouwsnijkant en spaanlas af te remmen en tegen te gaan, zijn de volgende tips nuttig:

- positieve snijhoeken zijn één der factoren die dit verschijnsel tegen gaan.

- het is belangrijk bij de juiste snijtemperatuur te werken; deze kan veranderd worden door de snijsnelheid te verhogen of te verlagen.

- beklede hardmetaalsoorten, zoals T25M hebben minder neiging tot 'kleven' dan onbeklede; door zijn taaiheid zal T25M normaal gemakkelijker weerstand bieden aan situaties waarin de spaan met het gereedschap meedraait.

Afb. 7. Opbouwsnijkant (onbeklede hardmetaalkwaliteit).

Het belang van de juiste keuze van snijgegevens

Aanzet en gemiddelde spaandikte hzm

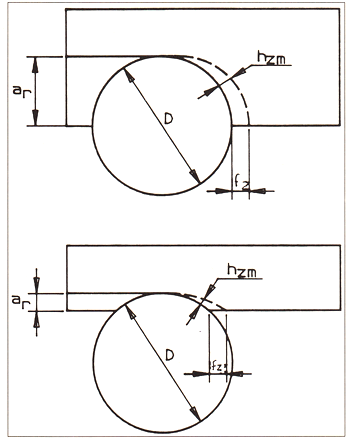

Zoals reeds bekend varieert de gemiddelde spaandikte onder invloed van factoren als aanzet per tand, radiale snedediepte en de positie van het gereedschap t.o.v. het werkstuk. Onvoorzichtige instelling van deze parameters bij het bepalen van de aanzet per tand is een 'extreme' fout. In vele gevallen poogt men de voorkomende problemen (zoals snelle snijkantslijtage, trillingen e.d .) eerst te herleiden door maatregelen op verkeerde veronderstellingen (te kleine materiaalafname, versleten gereedschap enz.). Deze oplossingen zijn enkel geldig wanneer men te maken heeft met conventionele materialen. Wanneer men echter te maken heeft met moeilijk te bewerken roestvast staal is onvoorzichtigheid in dit opzicht een goed 'middel' om problemen te ontwikkelen. Bij het frezen van deze materialen laat elke tand een zelfhardend oppervlak achter, dat door de volgende tand eveneens moet worden gesneden. Deze oppervlaktelaag is vaak waarneembaar harder dan het oorspronkelijk oppervlak en is enkele tienden millimeter dik. Aangezien het bewerken van die laag de snijkant snel verslijt, moeten kleine aanzetten vermeden worden . Dit om het snijden in de harde laag te beperken. Bij contourfrezen moet de aanzet per tand zodanig berekend worden dat een geschikte gemiddelde spaandikte verkregen wordt. Hierbij moeten de aanbevelingen van de fabrikant (zoals in de 'Seco Freesgids') gevolgd worden voor ieder afzonderlijk gereedschap. Een voorbeeld (afbeelding 8) : Aanbevolen beginwaarden voor aanzet per tand en/of gemiddelde spaandikte. De volgende richtwaarden kunnen gebruikt worden bij vlak-, schouder-, gleuf- en schijffrezen. De waarden moeten verkleind worden bij reesdiameter kleiner dan 32 mm. Aanzet per tand fz = ongeveer 0,15 - 0,25 mm/tand. Gem. spaandikte hzm = ongeveer 0,10 - 0,15 mm.

Afb. 8. Spaandikte hzm.

Freesdiameter en - positie

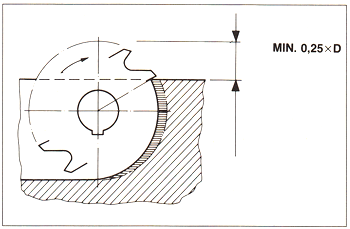

Om de gunstigste gemiddelde spaandikte te verkrijgen, moeten de diameter en de positie van de frees zo gekozen worden als in afbeelding 9 te zien is. Kies de diameter zodanig dat de 'overhang' langs de intrede-kant minimaal 0,25 x Dis (afbeelding 10). Indien meer passen nodig zijn om de breedte van het werkstuk te overbruggen, moet de frees zodanig geplaatst worden dat iedere pas volledig wordt afgewerkt door 'meeloopfrezen'.

Afb. 9. Diameter en positie van de frees.

Afb. 10. Diameter met 'overhang' van minimaal 0,25 x D.

Methode voor het frezen van roestvast staal

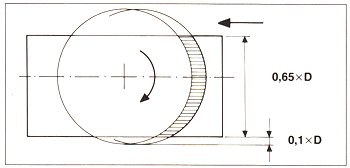

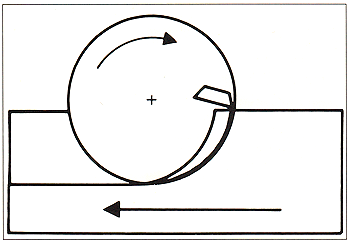

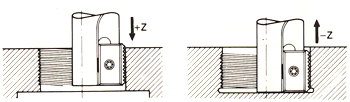

Bij het kiezen van de juiste werkmethode moet men eerst de zelfharldingsneiging van het te bewerken materiaal en/of eventuele moeilijke oppervlakken bepalen. Ook het vaststellen van de juiste snijsnelheid, om opbouwsnijkantslijtage te beperken, is belangrijk. Een foutieve bewerkingsmethode zal de zelfharding verhogen wat uitmondt in versnelde slijtage. In de praktijk kan men problemen ten gevolge van zelfharding volledig vermijden door de juiste bewerkingsmethode te kiezen. Hierbij is het belangrijk dat het kontakt tussen de snijkant en de harde oppervlaktelaag zo kort mogelijk is. In andere woorden, men moet gebruik maken van meeloopfrezen (afbeelding 11 ). Ook bij het frezen van ruwe oppervlakken is het belangrijk de contacttijd tussen oppervlak en snijkant te beperken, terwijl het contact zelf zo glad mogelijk moet verlopen.

Bij het aanzetten van de snijkant moet men erop letten dat de snijkant niet glijdt over het vlak. Een snijplaat die reeds op dit moment beschadigd wordt, zal een opvallend korte standtijd hebben. Bij het snijden van de eerste ruwe pas is het essentieel om een geschikte snedediepte te bepalen, om te verzekeren dat de snijkant het oppervlak niet schraapt in plaats van snijdt. Om een grotere betrouwbaarheid te verkrijgen voor dit soort bewerkingen is het dikwijls voordelig om een snijplaat te kiezen met een grotere snijkantlengte dan normaal vereist. Een werkstukmateriaal dat de neiging heeft tot zelfharding, ontwikkelt niet al leen een hard vlak op het materiaal vóór de tand, maar ook in dat achter het gereedschap. Daarom is het belangrijk om de materiaalhoeveelheid die verwijderd moet worden in een zo klein mogelijk aantal axiale passen te verdelen. De grootte van de snedediepte wordt in overeenstemming met het toelaatbaar vermogen, de stabiliteit en de vereiste oppervlakteruwheden en toleranties gekozen.

Afb. 11. Meeloopfrezen.

Belangrijke tips voor het frezen van roestvast staal:

- Gebruik steeds meeloopfrezen voor het bewerken van roestvast staal.

- Beperk de contactduur met ruwe oppervlakken.

- Gebruik de maximale snedediepte en aanzet.

- Bespaar door het kiezen voor veiligheid: grote platen zijn 'goedkoop'.

- Maak geen overbodige finiseerpassen.

- Bij het finiseren moet de axiale snedediepte aa minimaal 1 mm zijn.

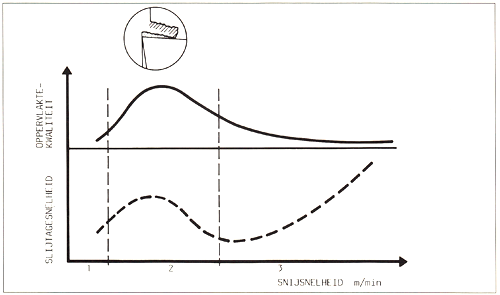

InvIoed van de snijsneIheid op de temperatuur

Zoals reeds in de vorige paragraaf ter sprake kwam, is het werken bij de juiste snijtemperatuur zeer belangrijk. Vooral door zijn invloed op de slijtagesnelheid van de snijkant. Afbeelding 12 geeft een schematische voorstelling van de invloed van de temperatuur (snijsnelheid) op de slijtage van de plaat en de afwerking van het werkstuk. Men kan duidelijk drie zones onderscheiden, die we als volgt zullen benoemen:

1 = lage snelheidszone

2 = opbouw snijkant

3 = hoge snelheidszone

Zoals de afbeelding duidelijk toont is de slijtage- voornamelijk opbouwsnijkant- het grootst in het midden van de tweede zone. Daarbij komt nog dat de afwerking van het oppervlak in deze zone ook nog het minst goed is. Met andere woorden, om zowel de standtijd van de snijplaat te verhogen, de slijtage te verminderen als een zuiverder oppervlak te krijgen, moet men de temperatuur verschuiven naar zone 1 of 3.

Afb. 12. Schematische voorstelling van de relatie tussen snijsnelheid en slijtage- en oppervlakte-kwaliteit.

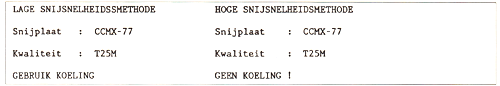

De lage snelheidszone

Tot hiertoe gebruikte men bij het frezen van moeilijk te bewerken roestvast staal die combinatie van gereedschap en snijgegevens die men in de 'lage snelheidszone' kan groeperen, namelijk:

- vlakfrezen met dubbel positieve geometriè (bv. Seco 257.1)

- een taaie hardmetaalsoort, M40-K40 (Seco G27)

- snijsnelheden van ongeveer 40-60 m/min

- de grootst mogelijke aanzet toelaatbaar met het machinevermogen

- en de stabiliteit van de machine en opstelling

- overvloedig gebruik van koeling.

De bovenstaande gegevens zijn een typische toepassing in de lage snelheidszone. Hoewel de betrouwbaarheid van deze combinatie redelijk gunstig is, blijkt het mogelijke spaandebiet nogal matig t.a.v. de huidige normen. Het verhogen van het spaanvolume door het vermeerderen van de aanzet per tand is meestal onmogelijk. Zo nemen immers door de overmatige spanningen op de snijkant de risico 's tot buiging trillingen en freesbreuk toe. De enige oplossing zou het verhogen van de snijsnelheid zijn, bij dezelfde of gereduceerde aanzet per tand. Dit schept het risico van een toepassing in de tweede zone. Met een onbeklede M30-K40 kan men onmogelijk de snelheid opdrijven tot in de hoge snelheidszone, daar dit de levensduur van de snijkant drastisch zou verminderen. De vroegere P25 die gebruikt werd voor het bewerken van gewone staalsoorten, bleek eveneens te gevoelig (afbrokkelen) in zulke toepassingen.

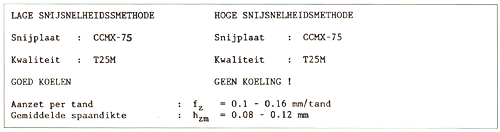

De hoge snelheidszone

De verbetering van snijgereedschappen gaf aanleiding tot de ontwikkelingen van betere (en duurder) CNC-machines en bewerkingscentra. Dit hield ook de vraag naar hogere spaandebieten in. De eerste pogingen om dit te verkrijgen resulteerden meestal in opbouwsnijkantslijtage tijdens de bewerking. Het volgende voorbeeld geeft de resultaten van één van die typische pogingen om het spaandebiet te verhogen: De snijsnelheid werd in verschillende stappen verhoogd van 50 tot 120 m/min. De standtijd van de platen werd zo gereduceerd van de normale 10-30 minuten naar 1 à 3 minuten, afhankelijk van de materiaal hardheid. Daarbij gaf de onbeklede M40 een overmatige kolkslijtage, terw.ijl de P25 (onbekleed) ging afbrokkelen en gereedschapsbreuk veroorzaakte. De beklede hardmetaalsoorten voor freesbewerkingen die toen verkrijgbaar waren, bleken veel te bros. Hieruit besloot men dat verdere toename van de snijsnelheid zou leiden tot nog kortere standtijden. Als 'oplossing' ging men terug in zone 1 werken. Daarbij trachtte men zone 2 zo dicht mogelijk te benaderen, wat meestal een groot hardmetaalverbruik met zich meebracht. Om het probleem van opbouwsnijkant te voorkomen is het van essentieel belang in zone 3 (hoge snelheidszone) te gaan bewerken.

Hierna volgen enkele eenvoudige tips, gebaseerd op de ervaring van vele testen:

1 Aanbevolen beginwaarden voor het bepalen van de snijsnelheid in zone 3: * gereedschapsmogelijkheden:

- aa = 2-6 mm

- fz = 0,15-0,25 mm/tand

- hzm = 0,1-0.2 mm

* geen koeling

* meeloop frezen

* voor matig moeilijke materialen :

v (begin) = 180-250 m/min

voor zeer moeilijke materialen :

v (begin) = 100-160 m/min

2 T25M is bruikbaar voor ongeveer 80-90% van alle roestvast staalsoorten. Dit maakt het ook een basiskeuze voor de meeste freesbewerkingen in roestvast staal.

3 Voor het finiseren van dergelijke werkstukken zijn er speciaal aanbevolen snijvoorwaarden. Door op de volgende zaken te letten, zal men snel merken of men al dan niet in zone 2 werkt:

- 'dansende' spaanafvoer (hierbij worden de spanen in verschillende richtingen gestrooid)

- vastlassen van de spaan, waardoor de spaan gaat meedraaien met het gereedschap

- na 1-3 minuten beginnen de snijkanten te gloeien aan de punten bij het intreden en het verlaten van het werkstuk

- braamvorming neemt snel toe

- slechte oppervlaktekwaliteit (dit gebeurt zeer plots)

Deze waarnemingen wijzen allen duidelijk op opbouwsnijkant, of anders gezegd te lage bewerkingssnelheid. In de meeste gevallen zal de standtijd voor onbeklede plaatjes nog slechts enkele tienden van een seconde zijn. Breuk is dan ook een veel voorkomend verschijnsel. Door de snelle waarschuwing van T25M zal deze normaal enkele minuten langer gebruikt kunnen worden, wat zeer belangrijk is voor de betrouwbaarheid van bewerkingscentra. In al deze gevallen moet de snijsnelheid verhoogd worden (N.B. voer alle testen uit met 'gezonde' snijkanten). In tegenstelling tot het voorgaande wijzen volgende tekenen erop dat de bewerking plaatsvindt in de hoge snelheidszones:

- de spaan verlaat het gereedschap zonder problemen en heeft meestal een komma-vorm

- de spanen zijn licht goudbruin gekleurd

- een aanvaardbare oppervlakteruwheid

- snijkantstandtijd: 10 à 20 minuten.

Het is zeker mogelijk dat de snijsnelheid vanaf het begin te hoog is. Dit kan men vaststellen als de spanen donkerder zijn (bruin tot donkerblauw). In deze gevallen zal de standtijd 5-8 minuten bedragen. Een geschikte oplossing hiervoor kan de vermindering van de snijsnelheid met 15-20% zijn of het gebruik van hardere snijplaatjes. De lage snelheidszone mag enkel als oplossing aanvaard worden voor de moeilijkste toepassingen.

Keuze hardmetaalkwaliteit

In deze paragraaf volgen enkele algemene gegevens voor het gebruik van bepaalde hardmetaalkwaliteiten. Deze kunnen het best beschouwd worden als richtlijnen bij het bewerken van roestvast staal.

G27:

- onbeklede M40 kwaliteit

- toegepast in lage snelheidszone met zijn extreme taaiheid is deze kwaliteit ontworpen voor de zwaarste toepassingen. De taaiheid van het materiaal werd verkregen ten nadele van de hardheid, wat het ongeschikt maakt voor hoge snelheidstoepassingen.

S60M:

- onbeklede P35/P45 en M30/M45 kwaliteit

- bruikbaar voor hoge en lage snelheden

- in combinatie met een lichtsnijdende geometrie is deze taaie kwaliteit ook bruikbaar in de hoge snelheidszone. Bewerkingen waarbij snijplaten met kleine afmetingen zijn gebruikt, zijn nog een voorbeeld waarin S60M zijn toepasbaarheid bewezen heeft.

S25M:

- onbeklede P15/P35 en M25/35

- een bekende kwaliteit met een breed toepassingsspectrum voor frezen. Ze kan ook gebruikt worden voor het bewerken van de gemakkelijk te snijden roestvast staalsoorten. Wanneer T25M een beter alternatief is, is S25M niet de geschiktste keuze.

S10M:

- een onbeklede P10/P25 en M15/M25 kwaliteit

- ingezet in de hoge snelheidszone

- S10M is een uitstekende keuze voor harde, wrijvende werkstukken waarvoor een hoge slijtageweerstand vereist is. Gecombineerd met een sterke snijkantgeometrie kan S10M ingezet worden voor zowel finiseer- als licht tot halfzware ruwbewerkingen.

T25M:

- een beklede P10/P15 en M15/M35 kwaliteit

- toepasbaar in zowel hoge als lage snelheidszones

- toont zich een echte basiskwaliteit voor het verspanen van roestvast staal. Het materiaal heeft een extreem taaie, gesinterde onderlaag en een bekledingslaag die opgebouwd is uit titaniumnitride, titaniumcarbideen carbonitride. Deze laag geeft aan het materiaal een uiterst lage wrijvingsweerstand gecombineerd met een hoge slijtagevastheid. T25M is dan ook in ongeveer 80-90% van alle freesbewerkingen in roestvast staal toepasbaar.

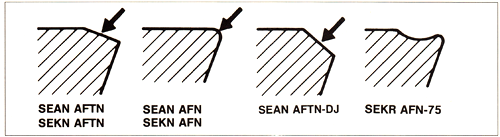

Snijgeometrie/HardmetaaIkwaIiteit

Zoals in de vorige paragraaf reeds ter sprake kwam, is het mogelijk het toepassingsspectrum van een bepaalde kwaliteit uit te breiden in combinatie met de juiste snijgeometrie. Hierna volgen enkele voorbeelden van deze mogelijkheden.

S10M: Met een 'scherpe' d.i. een afgeronde snijkant, is dit een typische combinatie voor finiseren en licht ruwen. Gecombineerd met een 0,2 x 40° versterkte afschuining, is deze kwaliteit vaak een alternatief voor het ruwen van roestvast staal met een harde en dikwijls klevende oppervlaktelaag.

S60M: Kan met een 'scherpe' snijkant en een effectieve spaanhoek van 12° (type 220.13 vlakfrees) gebruikt worden voor ruwwerk in delage snelheidszone. Samen met een SEKR-75 geometrie (30° effectieve spaanhoek) en koeling, kan men deze kwaliteit inzetten voor finiseren in de. hoge snelheidszone. Met een 0,1 x 20° versterkte afschuining kan deze kwaliteit dan weer gebruikt worden voor ruwwerk bij hoge snelheden.

Gereedschap/hardmetaalkwaliteit

Op een analoge wijze verkrijgen de verschillende snijgereedschappen, zoals de vlak-, hoek- en schachtfrezen, een zeer wijd toepassingsgebied in combinatie met verschillende hardmetaalkwaliteiten. Op het eerste gezicht lijkt het verschil tussen 2 plaatjes van dezelfde kwaliteit met verschillende snijgeometrie nogal klein. Nochtans kan een verschil van enkele honderdsten van een millimeter in de breedte van de afschuiningen/of een 5° à 10° verschil in de spaanhoek, + of- 50% verschil betekenen in de resultaten. De grote hoeveelheid aan mogelijkheden vereist eenvoudig te begrijpen richtlijnen waarbinnen de 'juiste' combinatie voor elke toepassing gemakkelijk en snel gevonden kan worden (bijvoorbeeld in de Seco-Freesgids).

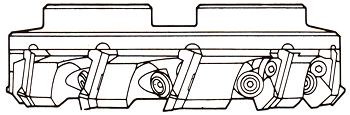

Invloed van de snijkantgeometrie

Zoals in de vorige paragraaf reeds ter sprake kwam, geven verschillende snijkantsvormen de mogelijkheid om het toepassingsgebied van een hardmetaalkwaliteit uit te breiden. Afbeelding 13 geeft enkele mogelijke snijkantgeometrieën die ieder op zich geschikt zijn voor een vlakfrees van het type 220.13. Elke vorm gecombineerd met verschillende hardmetaalkwaliteiten maken van de 220.13 frees een veelzijdig gereedschap. Dit principe van combineren van hardmetaal en snijkantgeometrie is toepasbaar voor elk type frees.

Afb.13. Mogelijke snijkantgeometrieën, geschikt voor een vlakfrees van het type 220.13.

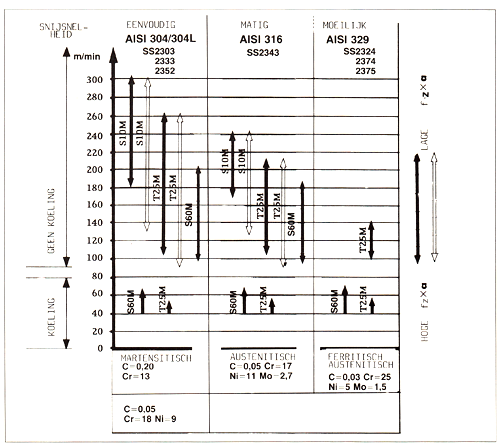

Keuze van de snijgegevens

Afbeelding 14 geeft de aanbevolen snijsnelheden voor verschillende hardmetaalkwaliteiten. In de volgende paragrafen zal er nog dieper ingegaan worden op de correcte snijgegevens van de verschillende bewerkingen. Met deze grafiek worden nog eens twee bewerkingszones benadrukt: de lage en de hoge snelheidszone. In de tussenliggende zone treedt er opbouwkantslijtage op. Men vindt er ook de 3 roestvast staalgroepen terug, geklasseerd naar mechanische terminologie: eenvoudig, matig en moeilijk bewerkbaar roestvast staal. Om de grafiek zo volledig mogelijk te maken, maakte men gebruik van twee soorten pijlen; zwarte pijlen geven de snijsnelheden aan voor de normale roestvast staalsoorten, witte pijlen zijn de snijsnelheden voor Prodec en gelijkaardige materialen. In beide gevallen verwijzen de laagste waarden naar grote aanzet/ tand en/of grote snedediepten (en omgekeerd). In ongeveer een derde van de gevallen wordt voor het finiseren de hoogste aanbevolen waarde voor een zekere combinatie van materiaal en kwaliteit genomen indien er koeling gebruikt wordt.

Afb. 14. Aanbevolen snijsnelheden voor verschillende hardmetaalkwaliteiten.

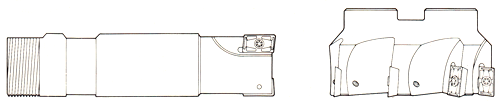

Afb.15. Vlakfrees 220.13-220.13C.

Afb.16. Hoekfrees 217.69 en 220.69.

Afb.17. Schachtfrees 217.19.

Afb. 18. Schroefdraadfrees type 396. 78.

Voorbeelden

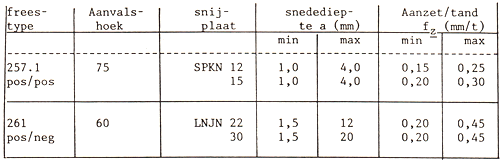

In onderstaande voorbeelden vindt u richtlijnen in verband met snijgegevens voor enkele veel gebruikte freesgereedschappen. Vlak frezen (type 261 , 257.1). licht tot zwaar ruwwerk:

- - snijsnelheid

* voor eenvoudig tot matig bewerkbaar roestvast staal 160 m/min

* voor moeilijk bewerkbaar roestvast staal + /-120 mi min - - snedediepte, aanzet : zie tabel 1

Tabel 1. Richtlijnen voor freestypen 257.1 en 261.

Vlakfrezen (type 261, 257.1). finiseren (snedediepte 1-2,5 mm):

Om tijdens het nafreeswerk een voldoend hoge snijtemperatuur te krijgen, moeten de snijsnelheden met ongeveer 30% verhoogd worden t.o.v. lichte ruwbewerkingen. De beste resultaten worden verkregen als er koeling gebruikt wordt in combinatie met een slijtvaste onbeklede hardmetaalkwaliteit, zoals S10M.

Omtrekfrezen (type 215.16 en 220.16):

Bij sommige roestvast staalsoorten kan men door het verhogen van de snijsnelheid moeilijk een voldoende hoge snijtemperatuur verkrijgen, zodat er in de hoge snijsnelheidszone gewerkt kan worden. Dit is meestal het gevolg van uiterst kleine snedediepten (ar/D 0.1 ). In zulke gevallen wordt dan de lage snijsnelheidszone (v= 50-80 m/min) aangeraden met overvloedige koeling. T25M en hoge snijgegevens worden slechts aangeraden bij grotere radiale snedediepten.

De nieuwe freesgeneratie

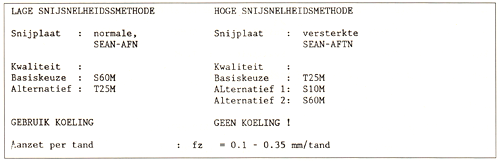

Vlakfrees type 220.13 en 220.13C: Zie hiervoor afbeelding 15 en tabel 2.

- Als de snedediepte aa > 2.5 mm: gebruik het snelheidsdiagram van afbeelding 13 voor het bepalen van de snijsnelheid

- Als de snedediepte aa < 2.5 mm:

* voor eenvoudig te bewerken materiaal: v = ca 160 m/min

* voor moeilijk te bewerken materiaal: v = ca 120 m/min - Als aa = 1.0 - 2.0 mm (nabewerken van het werkstuk). dan moet de snijsnelheid 20-30% hoger gekozen worden dan de maximum waarde uit het snelheidsdiagram van afbeelding 13.

Tabel 2. Snijvoorwaarden voor freestypen 220.13 en 220.13C.

Gebruik voor het nabewerken van een werkstuk de volgende snijplaatvormen en hardmetaalkwaliteiten: basiskeuze : SEAN-AFTN, T25M.

Als hoge oppervlaktekwaliteit gewenst is: SEAN-AFTN-DJ, S10M. Alternatief: SEKR-AFN-75, S60M.

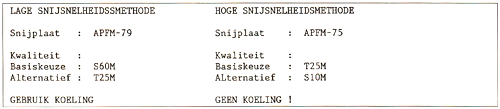

Hoekfrees type 217.69 en 220.69

Zie hiervoor afbeelding 16 en tabellen 3 en 4.

Vaak zal bij omtrekfrezen de hoge snelheidszone moeilijk te bereiken zijn ten gevolge van de kleine radiale snedediepte.

- Als ar/D < 0.1 dan moet men gebruik maken van lage snelheden, v = ca 80 m/min.

- Als ar/D gelegen is tussen 0.1 - 0.35 dan kunnen hoge snijsnelheden gebruikt worden : v = 200- 300 m/min, géén koeling!

- Wanneer de radiale snedediepte a, > 0.35 x D, kies dan de snijsnelheid volgens de grafiek van afbeelding 13.

Tabel 3. Snijvoorwaarden voor gleuffrezen/hoekfrees 217.69 en 220.69.

Tabel 4. Snijvoorwaarden voor omtrekfrezen/hoekfrees 217.69 en 220.69.

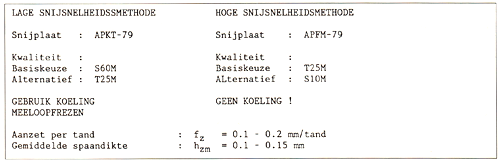

Schachtfrees type 217.19

Zie hiervoor afbeelding 17 en tabellen 5 en 6.

- Als ar/D < 0.1 gebruik dan de lage snelheidsmethode v = ca 80 m/min, en goed koelen!

- Voor ar/D tussen 0.1 - 0.35 liggen de aanbevolen snijsnelheden tussen de 200- 300 m/min.

- Voor grotere radiale snedediepten (ar/D > 0.35) worden de snijsnelheden uit de grafiek van afbeelding 13 aanbevolen.

Tabel 5. Snijvoorwaarden voor gleuffrezen/schachtfrees 217.19.

Tabel 6. Snijvoorwaarden voor omtrekfrezen/schachtfrees 217.19.

Schroefdraadfrees type 396.18

Zie hiervoor afbeelding 18.De korte snijtijd per omwenteling houdt in dat de bewerking altijd in de lage snijsnelheidszone plaatsvindt, ondanks de relatief hoge snijsnelheden (v = ca 80- 200 m/min). Gebruik altijd koeling en meelopende frezen!

Algemeen

Voor elk van deze gereedschappen gelden de besproken snijvoorwaarden als algemene richtlijnen. Ze dienen echter steeds vergeleken te worden met de snijgegevens van de leverancier en aangepast

te worden aan de desbetreffende situatie.

Tot besluit

In het voorgaande gaven wij een overzicht van veel voorkomende problemen bij het frezen van roestvast staal. Veelal zijn deze echter te vermijden door het gebruik van het goede gereedschap met de correcte snijgegevens. Belangrijk is dat optredende moeilijkheden tijdens de bewerking goed geïnterpreteerd en vertaald worden tot de juiste tegenmaatregelen. Indien de frezer, voorzien van voldoende verspaningskennis en de juiste basisgegevens, bereid is met verouderde gewoontes te breken, mag het frezen van roestvast staal geen moeilijkheden meer geven.