Dieptrekken van Roestvast Staal deel 2

Dieptrekken wordt vooral gebruikt voor de fabricage van holle voorwerpen, uitgaande van een vlak stuk dunne plaat. Het goede trekgedrag van roestvast staal maakt dat dit vervormingsproces veel wordt toegepast op dit materiaal.

Neerhouder, trekkraag en trekrand

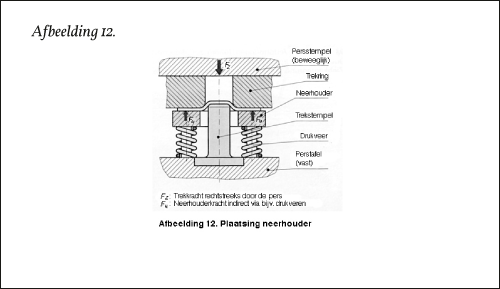

Bij dieptrekken kunnen er knikken en plooien in de flens ontstaan (afbeelding 9). Ze ontstaan omdat het metaal als gevolg van de drukkrachten wordt gestuikt en door de trekkrachten wordt gestrekt (afbeelding 10). De verdeling van de trek- en drukkrachten in de flens kan uit karakteristieke driehoeken worden afgeleid, die overblijven als men zich de cilinder van het werkstuk opgebouwd denkt uit sterk gebogen rechthoeken (afbeelding 11). De trekkrachten nemen in de flens naar buiten toe af en de drukkrachten nemen toe. Met toenemende diepte van het werkstuk moeten grotere materiaalhoeveelheden worden gestuikt; de drukkrachten in de flens stijgen. Als het metaal die niet meer kan opnemen treedt er knik op. Met behulp van constructieve maatregelen kan deze plooivorming worden vermeden. Dit kan met het gebruik van een neerhouder worden bereikt, die drukt op de flens en het vloeien van het metaal in de trekspleet remt (afbeelding 12). Hierdoor dalen de drukkrachten in de flens en daarmee neemt het risico van plooivorming af. De juiste grootte van de neerhouderkracht wordt experimenteel bepaald. Bij proeftrekken wordt de kracht net zo lang verhoogd tot er een foutvrij werkstuk ontstaat.

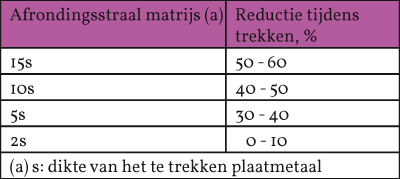

Tabel 5. Invloed van de afrondingstraal van de matrijs op het haalbare reductiepercentage bij het dieptrekken van austenitisch roestvast staal.

Dieptrekken van roestvast staal

De reductiepercentages die kunnen worden gehaald bij het dieptrekken van roestvast staal variëren van 40 tot 60% voor chroom-nikkel (austenitisch) roestvast staal en van 40 tot 55% voor chroom (ferritisch) roestvast staal. Het reductiepercentage kan worden berekend aan de hand van de formule:

- reductiepercentage = [(D - d)/D] x 100%

- D = diameter van de blenk

- d = inwendige diameter van het te trekken werkstuk.

De bereikbare reductie varieert sterk met de radius van de matrijs en in mindere mate met de radius van de stempel. Naarmate de radius van de matrijs afneemt, neemt ook de trekbaarheid af, zoals blijkt uit de waarden van tabel 5 voor austenitisch roestvast staal. Typische afrondingsstralen voor matrijs en stempel bedragen vijf tot tien maal de plaatdikte. Bij de ferritische typen nemen de trekbaarheid en vervormbaarheid meestal af met een stijgend chroomgehalte. Om dit te compenseren wordt staal met een hoog chroomgehalte vaak licht voorverwarmd alvorens over te gaan tot dieptrekken. Persen die worden gebruikt voor het dieptrekken van roestvast staal verschillen alleen in vermogen en stijfheid van die welke worden gebruikt voor het dieptrekken van laag-koolstofstaal. Wegens de sterkere neiging van roestvast staal tot versteviging en zijn inherent hogere sterkte, vereisen persen voor het dieptrekken van roestvast staal vaak 100% meer stempelkracht plus de nodige stijfheid van het frame om deze hogere kracht te weerstaan.

Matrijs

Matrijzen voor het trekken van roestvast staal moeten in staat zijn hoge krachten te kunnen weerstaan en bestand zijn tegen vreten. Voor gewoon gebruik bieden matrijzen, gemaakt van D2 gereedschapsstaal een voldoende combinatie van hardheid en taaiheid. Voor grote series geven trekringen van carbiden een uitzonderlijk lange standtijd. Gesinterd carbide bestaande uit 81% wolfraamcarbide, 15% kobalt en 4% tantalium is een zeer geschikt materiaal voor trekringen. Met een trekring vervaardigd van dit materiaal werd gedurende een periode van drie jaar een serie van 180.000 bekers vervaardigd. De bedrijfsomstandigheden waren als volgt:

- Er werden in een bewerking blenks met een diameter van 40,0 mm gesneden uit 0,97 mm dikke AISI 302 strip met een breedte van 50 mm en bekers getrokken met een diameter van 25 mm en 11 mm diep. De matrijs mocht geen krassen maken op de bekerzijden.

- De speling tussen stempel en matrijs voor het snijden van de blenks bedroeg 0,05 mm per zijde en die van de trekstempel en matrijs bedroeg 0,851 mm plus 3° afschuining per zijde op de trekstempel. De stempelneusradius bedroeg 0,38 mm en de trekradius bedroeg 2,4 mm.

- Als wrijving en vreten de hoofdproblemen worden de trekringen soms gemaakt van hoog-sterk aluminiumbrons.

Afbeeldingen 9, 10 en 11.

Invloed van versleten trekringen

De geleidelijke slijtage van de carbide trekring bij zwaar dieptrekwerk heeft een nadelige invloed op de uitwendige diameter van de getrokken werkstukken.

Speling in de matrijs

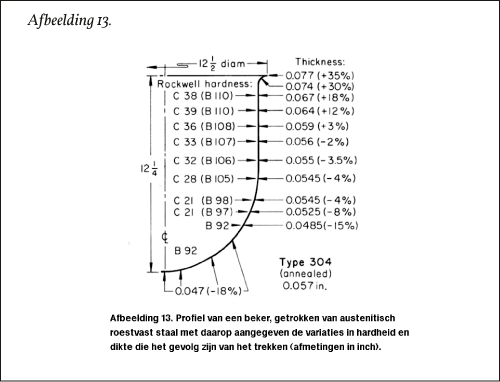

De matrijsspeling voor zwaar trekwerk is in geval van austenitische legeringen 35 tot 45% groter dan de aanvankelijke plaatdikte. Voor ferritische legeringen is een speling van 10 tot 15% voldoende. Afbeelding 13 toont een profiel van een diepgetrokken werkstuk van austenitisch roestvast staal, dat het diktepatroon weergeeft dat optreedt bij het trekken van een beker van dit materiaal. Spelingen van minder dan de plaatdikte worden bij roestvast staal doorgaans niet toegepast, omdat dit resulteert in plooivorming (persen van metaal tussen stempel en matrijs). Wegens de hoge mate van versteviging van austenitisch roestvast neemt de kans bij eventuele plooivorming op scheuring van het werkstuk sterk toe.

Treksnelheid

De treksnelheid heeft een grote invloed op een succesvolle trekbewerking. Een treksnelheid van 6 tot 7,5 m/minuut biedt een goed compromis tussen de mate van versteviging en de uniforme verdeling van de spanningen. Met de juiste vervormingstechnieken bedraagt de uitval als gevolg van scheuring vaak minder dan 2%.

Smeermiddelen

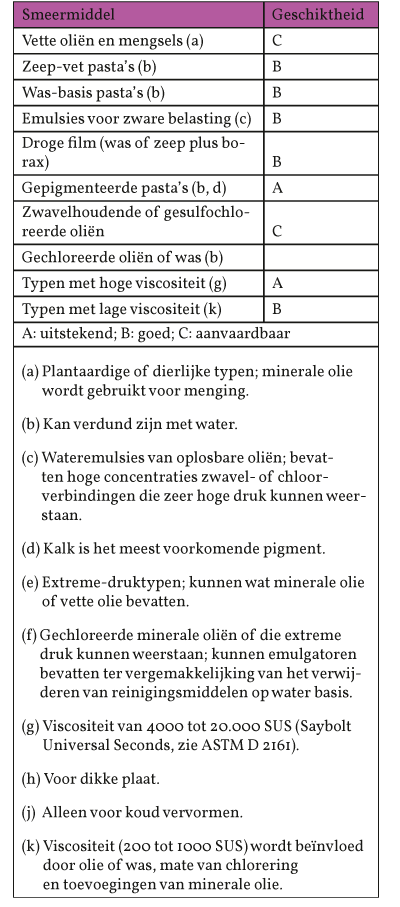

Gewoonlijk moeten beide kanten van het werkstuk worden gesmeerd voor elke trek. Als er te weinig smeermiddel wordt gebruikt, kan er in het gereedschap genoeg warmte worden opgezameld tijdens een productiegang om het werkstuk te nimum aan smeermiddel trad er scheuring op na 25 trekken. De chemische samenstelling en viscositeit van het smeermiddel zijn beide van belang. Zowel chemische als mechanische extreme-drukeigenschappen zijn nodig voor intensief dieptrekken van roestvast staal. Viscositeit of pigmentgehalte mogen noch te hoog noch te laag zijn. Een te dik smeermiddel kan kreukelen van samengedrukt metaal veroorzaken, een te dun smeermiddel kan aanleiding geven tot vreten. De mogelijkheid om het smeermiddel makkelijk te kunnen verwijderen is eveneens belangrijk. In het algemeen geldt, dat hoe hoger de viscositeit, des te moeilijker is het smeermiddel aan te brengen en weer te verwijderen. Dezelfde karakteristieken die gechloreerde oliën en wassoorten bruikbaar maken voor het persend vervormen van roestvast staal, maakt ze ook geschikt voor dieptrekken van deze legeringen.Tabel 6 geeft een lijst van andere smeermiddelen die worden gebruikt bij het dieptrekken van roestvast staal. Gepigmenteerde pasta’s en droge films zijn ook effectief (en in sommige gevallen superieur) bij dieptrekken.

Effect van verlaging viscositeit en toevoeging van gechloreerde was aan minerale olie

Er werden koffiepotten gefabriceerd door middel van twee maal dieptrekken van AISI 302 blenks met een diameter van 355 mm en een dikte van 0,81 mm, gevolgd door een opbollingsbewerking. Eerst werden de blenks gesmeerd door ze aan beide zijden in te smeren met minerale olie met een viscositeit van 6000 SUS bij 40°C. Tijdens de eerste trek kreukelde het werkstuk en tijdens de tweede trek en het opbollen trad er vreten op. Het smeermiddel werd vervangen door een dunnere minerale olie (viscositeit 500 SUS, bij 40°C) die was versterkt met een gechloreerde was. Het smeermiddel werd net als tevoren opgesmeerd. Nu trad er tijdens de eerste trek geen kreukelvorming meer op en er bleef voldoende smeermiddel aanwezig op het oppervlak om vreten tijdens de tweede trek en het opbollen tegen te gaan. Zelfs bij gebruik van een olie met een veel lagere viscositeit zorgde de gechloreerde was voor achterblijven van voldoende smeermiddel van de diverse bewerkingstappen.

Waar te smeren

De plaats waar het smeermiddel moet worden aangebracht op de blenk is kritisch voor de succesvolle fabricage van een getrokken werkstuk. Omdat elk trek bestaat uit een combinatie van strekken en dieptrekken, hangt de plaats waar moet worden gesmeerd af van welk type vervorming dominant is. In strektoestand, moet het smeermiddel vooral daar worden aangebracht waar het staaloppervlak in aanraking komt met de stempel, zodat wrijving tot een minimum wordt beperkt en het staal over de stempel glijdt tijdens strekken en dunner worden. In de dieptrek toestand moet juist het raakvlak staal-matrijswand van smeermiddel worden voorzien om te komen tot vlot transport de matrijs in. Of echter strekken of dieptrekken overheerst, er is wat smeermiddel nodig op beide staaloppervlakken om de vreetneiging van de roestvast-staallegeringen tot een minimum te beperken.

Tabel 6. Geschiktheid van verscheidene smeermiddelen voor het dieptrekken van roestvast staal.

Trekken van cilindrische voorwerpen

Als een voorwerp in een aantal trekbewerkingen wordt vervaardigd, is de hoeveelheid reductie bij het hertrekken gerelateerd aan de toestand van het metaal tijdens de eerste trekbewerking. Als het metaal onder hoge spanning staat wegens buitensporige neerhouderdruk of wegens een kleine afrondingstraal van de matrijs, kan er tijdens de tweede bewerking maar weinig reductie worden gegeven. De algemene praktijk bij de beter vervormbare typen austenitisch roestvast staal is het toestaan van 40 tot 45% reductie bij de eerste bewerking, gevolgd door een maximum van 30% bij de tweede bewerking, indien er tussen de trekbewerkingen geen zachtgloeien plaatsvindt. Vindt er wel zachtgloeien plaats, dan bedraagt de reductie gewoonlijk 30 tot 40%. Bij sommige voorwerpen kan het de voorkeur verdienen om de reductie uit te spreiden over vier trekbewerkingen alvorens een zachtgloeien te geven (bijvoorbeeld een opvolgende reeks reducties van 35, 30, 20 en 10%). Er doet zich in et algemeen een vermindering in trekbaarheid voor bij een opvolgende trekbewerking en de hoogste totale reductie bij een trekbewerking in twee stappen wordt vaak verkregen door de reductie tijdens de eerste stap zo groot mogelijk te maken. Tijdens de tweede trek is aan te bevelen om gebruik te maken van een afgeschuinde inwendige neerhouder ter bevordering van gemakkelijke metaalvloei de matrijs in. Een inwendige neerhouder met een afrondingsstraal van 90° maakt dat het metaal over de beide hoeken van 90° moet worden gebogen voordat het de matrijs in kan vloeien. Optimale trekbaarheid is beschikbaar bij stempelsnelheden van niet meer dan 6 tot 9 m/min. Vanwege de gevoeligheid voor versteviging van de meeste austenitisch roestvast-staaltypen moet dit verschijnsel bij deze legeringen worden beperkt door langzaam te vervormen.

Dieptrekkrachten

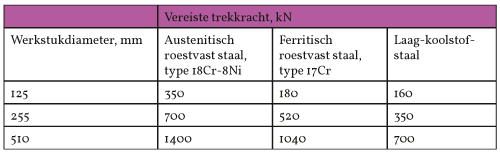

Tabel 7 geeft een vergelijking van de geschatte waarden van maximum dieptrekkrachten die nodig zijn voor het maken van bekers van austenitisch roestvast staal, ferritisch roestvast staal en laag-koolstofstaal. Neerhouderdrukken voor austenitische legeringen moeten veel hoger zijn dan die voor de ferritische typen of laag-koolstofstaal. Voor austenitisch roestvast staal ligt de druk op het metaal onder de neerhouder gewoonlijk bij ongeveer 7 MPa, voor ferritische legeringen is dit 1,5 tot 3,5 MPa. Dunner metaal en grotere flensoppervlakken vereisen in het algemeen hogere druk.

Tabel 7. Vereiste kracht voor het trekken van twee soorten roestvast staal en laag-koolstofstaal allen 1,27 mm dik met verschillende diameters.

Dieptrekken van halfbolvormige voorwerpen

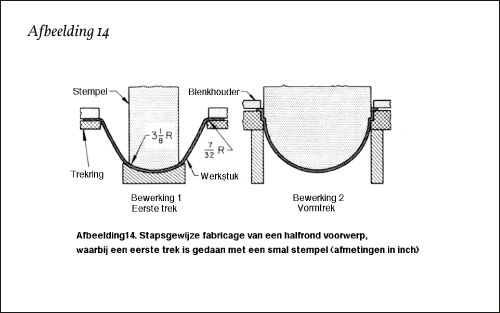

Het dieptrekken van half-bolvormige voorwerpen vereist speciale aandacht voor de neerhouderdruk om plooien tegen te gaan , omdat er zoveel metaaloppervlak in aanraking komt met elk deel van het matrijsoppervlak gedurende het grootste deel van de trekbewerking. Alleen de uiterste punt van de stempel komt in contact met het werkstuk aan het begin van de slag en het oppervlak tussen de stempelkop en de neerhouder loopt vrij totdat de stempel ver genoeg is ingedaald om er contact mee te kunnen maken. Er kan soms gebruik worden gemaakt van een iets te kleine stempel om de blenk in een voorvorm te trekken voordat de bolvormige stempel de uiteindelijke trek maakt (afbeelding 14).

Dieptrekken van rechthoekige voorwerpen

Bij het dieptrekken van een doosvormig voorwerp, ondergaat het metaal van het werkstuk in ie veel lijkt op wat er zich afspeelt als er een ronde schaal wordt getrokken van een cirkelvormige blenk. Op de hoeken wordt er metaal samengedrukt en er doet zich aanzienlijke verdikking voor op de plaatsen waar het metaal in de hoeken vloeit. De zijkanten van de doos ondergaan in essentie geen verdikking, omdat er geen samendrukking van het metaal in het randgebied als het vloeit of buigt over de randen van de matrijsafronding. Speling aan de zijkanten tussen stempel en matrijs is gewoonlijk ongeveer 10% groter dan de metaaldikte, om te compenseren voor wanddiktevariaties en metaalvloei. Op de hoeken is de speling tussen stempel en matrijs overeenkomstig met die welke wordt gebruikt voor het dieptrekken van cilindrische voorwerpen om ruimte te geven voor verdikking. Voor de fabricage van diepe doosvormige objecten wordt altijd gebruik gemaakt van neerhouders om de metaalbeweging onder controle te houden, vooral in de hoeken. De hoeken verkeren onder hoge spanning wegens de intense samendrukking van het randmetaal en het merendeel van alle scheuring, mocht dat optreden, vindt plaats in de lager gelegen delen van de wanden. Stempel- en matrijsafrondingen voor het dieptrekken van rechthoekige voorwerpen zijn in het algemeen hetzelfde als die voor het dieptrekken van ronde voorwerpen. Sommige fabrikanten geven de voorkeur aan grotere afrondingstralen aan stempel en matrijs op de hoeken dan lang de zijden om de spanning in het metaal op de hoeken enigszins vereffenen. Het bovenoppervlak van de matrijs en de afrondingen moeten glad worden gepolijst om plaatselijke vertraging van de metaalvloei tegen te gaan dat anders ongelijkmatig trekken van het metaal tot gevolg kan hebben. Bramen en omgebogen randen aan de blenk kunnen soms de metaalvloei langs het oppervlak van de neerhouder dusdanig beperken dat er scheuring kan optreden in de verticale wanden.