Corrosiegedrag van autenitisch roestvast lasmetaal

Austenitisch roestvast lasmetaal beschikt in het algemeen over een geringere corrosieweerstand in vergelijking met het basismetaal van hetzelfde type. Dit is het gevolg van het feit dat lasmetaal een stengelvormige en ongelijkmatige microstructuur bezit waarin uitscheidingen aanwezig zijn van hoofdlegeringselementen, zoals Cr, Mo en Ni alsmede nevenelementen zoals S en P. Deze uitscheidingen doen zich voor op de fasegrenzen tussen primair gestolde ferriet en austeniet. De ongelijkmatige concentraties van de legeringselementen rondom de ferrietdeeltjes spelen een hoofdrol bij de bepaling van het elektrochemisch corrosiegedrag van zulk lasmetaal. Hoewel de aanwezigheid van ferriet als schadelijk wordt beschouwd voor wat betreft lokale corrosie, is zijn rol bij gelijkmatige corrosie verre van duidelijk. De gelijkmatige corrosie die een legering vertoont wordt bepaald door de fundamentele elektrochemische parameters van de hoofdlegeringselementen.

A. J. Schornagel

Microstructuur

Het is bekend dat de cyclus van snel verhitten en afkoelen die zich voordoet tijdens lassen van invloed is op de microstructuur en oppervlaktesamenstelling van lassen. Als gevolg daarvan zal de corrosieweerstand van autogene lassen en lassen die zijn gelegd met behulp van overeenstemmend lastoevoegmetaal inferieur zijn aan die van het basismetaal en dit kan leiden tot het vrijwel geheel wegcorroderen van de las (zie afbeelding 1, waar te zien is dat een groot deel van de las al is verdwenen). Temidden van de factoren die het corrosiegedrag beïnvloeden, speelt de micro-uitscheiding van legeringselementen een prominente rol. Warmteïnbreng en lastechniek zijn van invloed op het stollingsgedrag van lasmetaal en daarmee ook op het corrosiegedrag. Microuitscheiding van Cr en Mo tijdens stolling van het lasmetaal en verdere afkoeling in lasmetaal van het type 316 en 316L is uitvoerig bestudeerd door tal van onderzoekers. Hun conclusie luidde dat de micro-uitscheiding van Cr en in het bijzonder Mo veel hoger bleek te zijn op de ferrietaustenietgrenzen. Het uitgescheiden Mo bleek schadelijker te zijn voor de weerstand tegen gelijkmatige corrosie van met name hooggelegeerd austenitisch roestvast staal. De aanwezigheid van 2 tot 10% delta-ferriet wordt beschouwd als een voorwaarde om stollingsscheuring tijdens lassen tegen te gaan, maar deze ferriet werd in bepaalde corrosieve media aangetast hetgeen leidde tot falen van het werkstuk. Er werd ook vastgesteld dat de stengelvormige kristallen aan het oppervlak gevoeliger waren voor corrosieve aantasting indien de verdeling van het Cr op de fasegrens tussen ferriet en austeniet ongelijkmatig was. Uit deze waarnemingen kon worden afgeleid dat het lasmetaal de zwakste schakel vormt in de lasverbinding en dat bepaling van zijn corrosiegedrag wordt bemoeilijkt door verscheidene factoren.

Stollingswijze

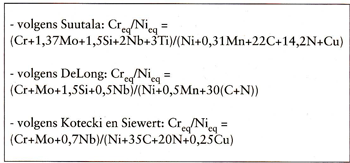

De stollingswijze kan worden afgeleid uit de verhouding tussen het chroomequivalent en het nikkelequivalent. Hi~rvoor bestaan inmiddels een drietal mogelijkheden om deze verhouding te berekenen, ze luiden als volgt:

Als de verhoudingswaarde groter is dan 1,5 dan stolt het lasmetaal eerst als ferriet.

De gietstructuur

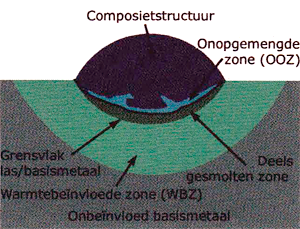

Lassen zijn als kleine gietstukken die zijn ontstaan uit een mengsel van basismetaal en lastoevoegmetaaL Als het gesmolten metaal afkoelt en stolt, dan doet het dit op een wijze die enigszins aan de takken van een boom doet denken. Elementen zoals Mo en Cr worden gewoonlijk verdeeld tussen het materiaal van de takken en het materiaal tussen de takken. Dit effect is sterker in lassen in austenitisch roestvast staal met hogere legeringsgehaltes, hogere warmteïnbreng en geen lastoevoegmetaal (autogene lassen). Net ter weerszijde van de las bevinden zich zones waar het basismetaal wel is gesmolten maar zich niet heeft vermengd met het lasmetaal, deonopgemengde zones (OOZ). De gesmolten maar onopgemengde aard van de OOZ maakt ze in tal van milieus minder bestand tegen corrosie dan het basismetaaL Naast de OOZ ligt een smalle zone waar het basismetaal slechts gedeeltelijk is gesmolten. Vervolgens komen de warmtebeïnvloede zones (WBZ), waar het basismetaal wel is verhit maar niet is gesmolten. De WBZ wordt gekenmerkt door de donkere kleur naast het lasmetaal, dat verbleekt tot licht geel of licht strokleurig naarmate de afstand tot de las toeneemt. Met een volmaakte inertgasbescherming tijdens lassen zou de WBZ onzichtbaar zijn, maar dat is slechts zelden het geval met uitzondering van zeer speciale inertgas-afschermingstechnieken. Voorbij de WBZ bevindt zich basismetaal dat niet is veranderd door de laswarmte. Alle genoemde zones zijn schematisch weergegeven op afbeelding 2.

Afbeelding 1 Weggecorodeerde las.

Afbeelding 2 Schematische weergave van de verschillende zones in een lasverbinding.

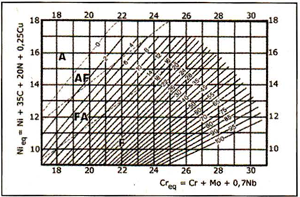

De verdeling (uitscheiding) van Mo tussen de dendritische en interdendritische gietstructuur van de las is bijzonder lastig. Mo-houdende RVS-lassen ondergaan geen verdere warmtebehandeling en lassen die een warmtebehandeling hebben ~ndergaan, zoals bijvoorbeeld beschreven in ASTM A743 en A744 voor gegoten CF- 3M (komt overeen met 316L), kunnen Mo-verarmde zones bevatten in de dendrieten die gevoeliger zijn voor corrosie in agressieve milieus. Er wordt gewoonlijk naar gestreefd om door middel van variatie van de samenstelling van het lastoevoegmetaal er voor te zorgen dat de las tenminste 5% ferriet bevat om warmscheuring, die in volledig austenmitisch lasmetaal zeer vaak optreedt, tegen te gaan. Met het WRC1992-constitutiediagram voor roestvast lasmetaal kan een schatting worden gemaakt van het ferrietgehalte aan de hand van de samenstelling, zie afbeelding 3.

Afbeelding 3 WRC 1992-constitutiede verschillende zones in een lasverbinding. diagram vóor het voorspellen van ferrietsgetallen lopend van 0 tot 100FN.

Dit gehalte van 5% ferriet zoals dat in de meeste austenitische RVS-lassen voorkomt, onderdrukt de waarschijnlijkheid van warmscheuring en de daarmee gepaard gaande spleetcorrosie die van deze scheuren uitgaat. Sommige typen, zoals 310, bevatten geen ferriet en zijn derhalve zeer gevoelig voor microscheuring als het lasmetaal afkoelt. Hoewel bescheiden hoeveelheden ferriet behulpzaam zijn, blijken hogere ferrietgehaltes, zo in de orde van grootte van 11 tot 27%, aanleiding te geven tot de vorming van strengen ferriet die de corrosieweerstand in zure chloridehoudende oplossingen verlagen. Het ferrietgehalte wordt niet gecontroleerd in de meeste specificaties. Het zou dan ook wenselijk zijn als dergelijke ferrietstrengen kunnen worden voorkomen door beperking van het ferrietgehalte tot maximaal ongeveer 10% voor roestvast-gietstaal.

Een ander probleem met hoger gelegeerd roestvast staal dat gewoonlijk wordt gelast met lastoevoegmetaal met een veel hoger Mo-gehalte, zoals de legeringen 625, C276 en C22, doet zich voor in de grondnaad van rondlassen in pijpen en buizen. Indien er wordt gelast met de standaard opstelling waarbij de grondnaad stomp is, hetgeen standaard praktijk is, dan kunnen er strengen van onopgemengd basismetaal en lastoevoegmetaal in deze grondnaad voorkomen. Door gebruik te maken van een opening van 0,8 mm kan er volledige opmenging van lastoevoegmetaal en basismetaal plaatsvinden, hetgeen de corrosieweerstand van de grondnaad aanzienlijk verbetert.

Corrosiemechanisme voor het lasmetaal

Bij de evenwichtspotentiaal van het lasmetaal wordt de ferriet licht aangetast en wordt de austeniet hierdoor kathodisch beschermd. Als de potentiaal naar positievere waardes verschuift dan wordt er meer ferriet aangetast en wordt ook de austeniet licht aangetast. Verschuift de potentiaal naar nog positievere waardes dan neemt de aantasting van de ferriet steeds sterker toe totdat de primaire passlveringspotentiaal van ferriet wordt bereikt. Boven deze potentiaal neemt de aantasting van de ferriet sterk af en wordt de austeniet sterker aangetast, omdat deze fase nog volop in het actieve potentiaalgebied verkeert. Bij nog verdere verhoging van de potentiaal bereikt tenslotte ook de austeniet zijn passiyeringspotentiaal waarboven de aantasting sterk terugloopt. Nu verkeren zowel de ferriet als de austeniet in de passieve toestand.

Lasonregelmatigheden

Hoewel de diverse lascodes de aanwezigheid van onregelmatigheden in de las niet toestaan, worden er desondanks toch fouten in lassen aangetroffen. Het is daarom eigenlijk noodzakelijk om veel voorkomende onregelmatigebden op te nemen bij elke beschouwing aangaande het corrosiegedrag van lassen. Een van de vaakst voorkomende onregelmatigheden in RVS-lassen vloeit voort uit de gebruikelijke praktijk van het maken van een stompe las in een pijp in een enkele lasgang vanaf de . buitenkant. Zulke lassen worden vaak aangeduid als handelskwaliteit lassen. Een dergelijke praktijk laat een diepe spleet achter aan de binnendiameter van de pijp waarin zich allerlei residuen en chloriden kunnen ophopen die aanleiding geven tot spleetcorrosle. Een dergelijke spleet hoeft niet per se tot corrosie te leiden, omdat het milieu hierin een belangrijke rol speelt: als het milieu niet al te corrosief is dan kan een dergelijke ongelukkige verbinding het toch nog wel volhouden en fabrikanten van zulk materiaal trekken een lange neus naar een ieder die zich druk maakt over het aanscherpen van specificaties en voorschriften. De meeste lasspecificaties voor pijpen en buizen schrijven het gebruik voor van laagkoolstofhoudende typen, alsmede volledige doorlassing. Het komt maar al te vaak voor dat boogstarts defecten opleveren waar putcorrosie en spleetcorrosie die anders niet zouden optreden nu wel kunnen initiëren. Als er al boogstarts moeten worden gemaakt dan liefst op plaatsen waar de las overheen zal gaan. Lasspetters ter weerszijden van de las (afbeelding 4) leveren evenzovele plaatsen waar corrosie van start kan gaan. De hete spetters veroorzaken fouten in de beschermende oxidelaag waar putcorrosie kan onstaan. Het aanbrengen van bijvoorbeeld een tijdelijke anti-spetter deklaag ter weerszijde van de las zal het optreden hiervan tegen gaan. Uitlijnigheid van de laskanten mag de voorgeschreven waarde van de geldende code niet te boven gaan.

Afbeelding 4 Dwarsdoorsnede ter plaatse van een grote lasspetter, die weliswaar van het staaloppervlak is verwijderd, maar waarvan de verdere invloed op het basis metaal ongemoeid is gelaten.

Als er sprake is van verschillende wanddiktes, moet de overgang zo vloeiend mogelijk zijn om uitlijnigheid tot een minimum te beperken. Overlap, ondersnijding en onvolledige doorbranding zijn het gevolg van een gebrekkige lastechniek en geven vaak aan dat een betere lassertraining noodzakelijk is, dat wil zeggen de inzet van een volledig gekwalificeerde lasser. Het lasoppervlak wordt soms glad geslepen. Zwaar slijpwerk geeft koudvervorming van het oppervlak, waardoor het gevoelig wordt voor plaatselijke corrosie. Tenzij zwaar slijpwerk beslist noodzakelijk is, moet het lasoppervlak, nadat scale en aanloopkleur zijn verwijderd verder met rust worden gelaten voor optimale corrosieweerstand. Aanloopkleur als gevolg van het lassen, inclusief aanloopkleur die aan de achterkant is ontstaan moeten worden verwijderd met behulp van machinaal borstelen, schuren met een fijn schuurmiddel, stralen, of beitsen met een oplossing of pasta op basis van salpeterzuur- HF Machinaal borstelen laat een versmeerd oppervlak achter dat nog steeds gevoelig is voor corrosie en dient in feite achterwege te blijven ten gunste van de overige reinigingsmethodes. Beitsen met een oplossing of met een pasta is nog altijd de meest succesvolle manier om aanloopkleur en scale te verwijderen en om de oorspronkelijke corrosieweerstand te herstellen. Niet verwijderde aanloopkleur vormt een locatie waar corrosie kan ontstaan. Preventie van aanloopkleur en/of verwijdering ervan vormt een aanzienlijke moeilijkheid in geval van rondlassen tussen lange pijpsegmenten. Ingebed ijzer afkomstig van het gebruik van gereedschap, supporttafels, hangbanden en andere werkplaatshulpmiddelen van koolstofstaal, dient te worden verwijderd. Veel van dit ingebedde ijzer, maar niet aanloopkleur, wordt weggenomen door gewone passiveerbehandelingen met salpeterzuur. Indien ongemoeid gelaten kan ingebed ijzer locaties bieden waar corrosie kan beginnen.