Corrosie van austenitisch roestvast staal in chloorhoudende milieus

Chroom-nikkelstaal dient alleen dan te worden gebruikt in chloorhoudende milieus, als de aanvaardbare mate van corrosie in geval van laaggelegeerd staal te hoog is. Onder dergelijke omstandigheden wordt nogal eens uitgegaan van de veronderstelling 'veel is goed, meer is beter' en er wordt dan een hooggelegeerd staaltype toegepast, dat het tot ieders verbazing na betrekkelijk korte tijd laat afweten. Soms is een gewoon standaardtype roestvast staal de beste keus.

A.]. Schornagel

(artikel gepubliceerd in Roestvast Staal nummer 4, 1998- artikel 89)

Chloreren, vocht en waterstofsulfide

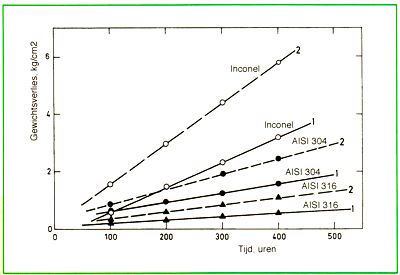

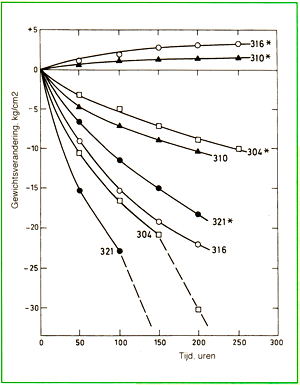

De corrosie van austenitisch chroom-nikkelstaa l en chroom-nikkel-molybdeniumstaal in oplossingen van natriumchloride wordt doorgaans door de aanwezigheid van chloor in de oplossing versterkt. Hetzelfde effect wordt verkregen door behandelen bij bepaalde intervallen met gechloreerd water (zie afbeelding 1). Een uitzondering hierop vormt het hoog-chroom/nikkelhoudende type AISI 310. Een hoog chroomgehalte is gunstig voor de weerstand tegen chloor. Hetzelfde geldt, zij het in mindere mate, voor het molybdeniumgehalte. Als het chloor waterstofsulfide bevat, dan wordt de corrosiegevoeligheid, inclusief de gevoeligheid voor putcorrosie, teruggebracht met 75 %. Voornoemde staa lsoorten en AISI 321 worden in vochtige lucht en bij temperaturen tussen 650°C en 950°C sterk 304 en AISI 321, waren na respectievelijk ongeveer 150 uur en 100 uur geperforeerd. De gevormde oxidelagen waren verder buitengewoon poreus. Uit afbeelding 2 valt ook op te maken dat de inhibiterende invloed van waterstofsulfide aanzienlijk is, vooral in het geva l van AISI 310 en AISI 316 die geen gewichtsverlies laten zien, maar juist een lichte massatoename.

Afbeelding 1. Gewichtsverlies van een drietal legeringen als functie van de tijd, in een 5% NaCl-oplossing (pH 2,5); 20 minuten durende behandeling in gechloreerd water, elke 50 uur (2) en elke 100 uur (1). [1].

Afbeelding 2. Corrosiesnelheid van AISI 304,310, 316 en 321 bij 950°C in vochtige zuurstof met intermitterende

toevoeging van chloor. De gevallen waarbij tegelijkertijd een gelijke hoeveelheid waterstofsulfide is

toegevoegd, zijn met een sterretje aangegeven. [2].

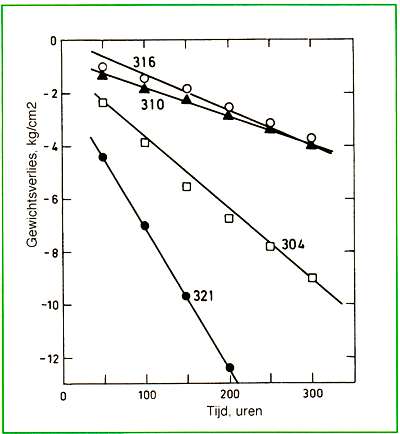

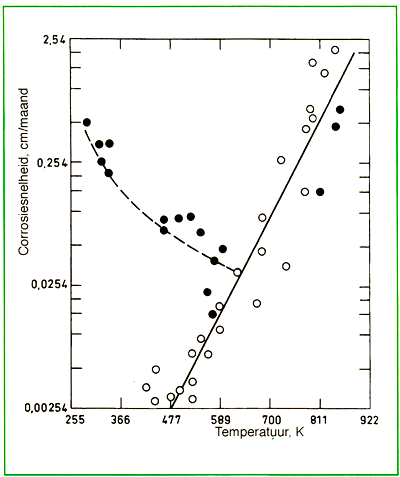

Afbeelding 3 toont het verloop van de corrosie met het verstrijken van de tijd in vochtige zuurstof, onder met intervallen toevoegen van chloor bij 650°C. De weerstand van het staal neemt af in de volgorde AISI 310, AISI 316, AISI 304, AISI 321. Resultaten die zijn verkregen met chroom-nikkelstaal van het type 18-8, zonder en met molybdenium (2 tot 3% ) in zuivere, droge chloor of chloor dat 0,4 % vocht bevat en bij temperaturen tussen 40° en 650°C, tonen de corrosiebevorderende invloed van waterdamp bij de wat lagere temperaturen (zie afbeelding 4). Deze invloed neemt echter af bij stij gende temperatuur en is boven 370°C verdwenen. De maximaal toelaatbare temperatuur waarbij 18-8 staal nog kan worden gebruikt, ligt bij ongeveer 320°C. Deze bevindingen leggen het verband bloot tussen kritisch temperaturen kunnen duidelijk boven het dauwpunt liggen dat overeenkomt met het betreffende vochtgehalte.

Afbeelding 3. Corrosiesnelheid van AISI 304, 310, 316 en 321 bii 650°C in vochtige zuurstof (0,04 bar) met intermitterende toevoeging van chloor. [2].

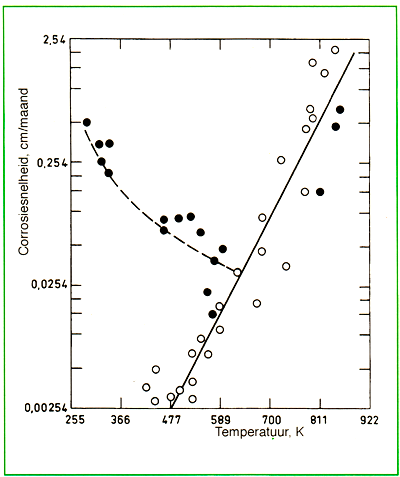

Afbeelding 4. Temperatuurafhankeliikheid van de corrosie van 18-8 staal in droge chloor (0) en in chloor met

0,4% vocht (•). [3].

Zwavel

Zwavel is een veelvoorkomende verontreiniging (bijvoorbeeld in cokes, grafiet en andere te chloreren materialen). Er is dan ook onderzoek verricht naar de gecombineerde inwerking van zwavel en chloor bij verhoogde temperaturen (bijvoorbeeld tussen 350° en 650°C). Van de staaltypen AISI 304, 309, 310, 316, 347, 410 en 430 die zijn beproefd in een mengsel van 100 ml/min chloor, 400 ml/min argon+ helium en 0,02g/min zwavel (voor dit doel werd helium over gesmolten zwavel geleid bij een temperatuur van 295°C), bleek AISI 310 de hoogste weerstand te bezitten en AISI 410 en 430 het gevoeligst te zijn voor corrosie. Ook hier geldt weer dat de corrosieweerstand van het chroom-nikkelstaal toeneemt naarmate het nikkelgehalte hoger is, met uitzondering van AISI 316 waarvan de weerstand tegen corrosie goed is, ondanks zijn betrekkelijk lage nikkelgehalte (12 tot 14%), en kennelijk wordt ontleend aan het molybdeniumgehalte van 2 tot 3%. De afhankelijkheid van de mate van corrosie van de temperatuur is weergegeven op afbeelding 5.

Afbeelding 5. Temperatuurafhankelijkheid van de corrosiesnelheid van een aantal roestvaststaalsoorten in een atmosfeer van argon en helium die chloor en zwavel bevat. [4].

Roestvast gietstaal

Hooggelegeerd roestvast gietstaal zoals CF-8M (19Cr, 10Ni, 3Mo rest Fe) en CN-7M (20Cr, 30Ni, 3Mo, 4Cu, 1,5Si, 1,5Mn, 0,07C, rest Fe) wordt aanbevolen als constructiemateriaal voor afvalstofpompen. Deze materialen zijn zeer geschikt voor zeer agressieve afvalstoffen die chroomzuur, zoutzuur, zwavelzuur en chloriden bevatten en ook voor chloorhoudende afvalstoffen (chloor wordt gevormd als gevolg van oxidatie van chloriden).

Papierindustrie

Bij een overzicht van corrosieproblemen met austenitisch roestvast staal in de papierindustrie werd verwezen naar de met name ernstige problemen met de chloorwasser in de pulplijn. Van bijzonder belang bleek in dit verband de spleetcorrosie: het roestvast staal zoals bijvoorbeeld AISI 317, wordt met name aangetast onder kunststof bekledingen en in nauwe spleten, waar dan hevige putcorrosie optreedt. Er moet in dit verband ook melding worden gemaakt van de ervaringen die zijn opgedaan met 18-10 chroomnikkelstaal dat is gestabiliseerd met titanium, die sterk worden aangetast door sulfietoplossingen die ook chloor bevatten. Onder dergelijke omstandigheden passiveert dit staal niet. Chroom-nikkel-en chroom-nikkel-molybdeniumstaal kunnen slechts op beperkte schaal worden toegepast in contact met chloriet-bleekoplossingen die actieve chloor bevatten. Hoewel de inwerking van actieve chloor enigszins kan worden afgeremd door toevoeging van nitraten en fosfaten, kan er toch putcorrosie optreden, vooral in het zure pH-gebied.

Diverse watersoorten

De legering 862 (20-22Cr, 23-25Ni, 4,5-5,5Mo, 1Si, 1,5Mn, 0,07C, rest Fe) heet beter bestand te zijn dan CN7M (19-22Cr, 27,5-30,5Ni, 2-3Mo, 3-4Cu, 1,5Si, 1,5Mn, 0,07C, rest Fe). Deze hogere resistentie wordt toegeschreven aan het hogere molybdeniumgehalte van eerstgenoemde legering. Deze legering is bestand tegen putcorrosie en scheurvormende spanningscorrosie in eenheden die werken met zeewater, bijvoorbeeld ontziltingsinstallaties waar chloreren noodzakelijk is om biologische verontreiniging tegen te gaan. Corrosie door chloor wordt in de hand gewerkt door het verhogen van het koolstofgehalte van het staal. Als het even kan moet in dit soort installaties gebruik worden gemaakt van titaniumlegeringen die zeer bestand zijn tegen chloor. Bij het veelvuldig toepassen van met tussenpozen (15 tot 20 minuten op elke 8 uur) chloreren van circulerend water, bijvoorbeeld in industriële koelwatersystemen, mag een restconcentratie van 10 mg chloor per liter niet worden overschreden, omdat chroom-nikkelstaal zoals AISI 304 niet bestand is tegen hogere concentraties. Als er gechloreerd rivierwater wordt gebruikt, dan raken condensorpijpen, gemaakt van AISI 316, al na korte tijd (1 maand) geperforeerd.

De oorzaak van deze corrosie is oxidatie van mangaanverbindingen in het water, als gevolg waarvan neerslagen ontstaan, vooral bij geringe stromingssnelheden, waardoor er lokale corrosiecellen ontstaan. Geschikte staalsoorten voor blootstelling aan chloor zijn 1.4438 (X1CrNiMo18-15-14), 1.4439 (X1CrNiMoN17-13-5). Corrosie van chroom-nikkelstaal in gechloreerd water vormt een factor van belang bij stoomopwekkingsinstallaties van kerncentrales. In dit geval hangt het probleem van scheurvormende spanningscorrosie af van het nikkelgehalte. De gevoeligheid voor scheurvormende spanningscorrosie in gechloreerd water neemt scherp toe bij nikkelgehaltes onder ongeveer 20% en boven ongeveer 65%. Op basis van deze resultaten zijn de legeringen 600 en 800 ongeschikt voor dit soort toepassingen. Roestvast-staaltypen met de hoogste weerstand tegen gechloreerd water met een pH 1,5 en een temperatuur van 25aC zijn met titanium gestabiliseerd chroom-nikkel-molybdeniumstaal (Fe18Cr11NiTi en Fe23Cr28Ni3Mo3CuTi). Ondanks de geringe uniforme corrosie van chroomstaal en in het bijzonder van chroom-nikkel-molybdeniumstaal, wordt het gebruik toch afgeraden, omdat ze gevoelig zijn voor putcorrosie en scheurvormende spanningscorrosie.

Rookgassen

Als het zwavelgehalte van rookgassen stijgt, neemt decorrosie van roestvast staal eveneens toe. Onder dit soort omstandigheden is de corrosievastheid van een exotische legering als legering 825 (21,5Cr, 42Ni, 3Mo, 0,5Mn, 0,25Si, 2,2Cu, rest Fe) niet beter dan die van 'gewoon' AISI 316 of van AISI 431. Uitvoerige studies naar de vorming van corrosieve verbindingen, zoals chloor en waterstofchloride, in verbrandingsinstallaties voor afvalstoffen laat zien dat chloor die wordt gevormd als gevolg van reactie van chloriden in de as met zwaveltrioxide de ketelpijpen sterk aantast. Noch 20-10 chroom-nikkelstaal noch 25-30-3 chroomnikkel-

molybdeniumstaal bleken geschikt als warmtewisselaarmateriaal in een fabriek van FeCl3. Normaal chroom-nikkelstaal voldeed veel beter. Dit geldt in grote trekken ook voor hooggelegeerd Cr-Ni-Mo staal in een milieu bestaande uit Cl2/TiCl4. De aanwezigheid van vocht in een milieu bestaande uit Br2 of BrCl verhoogt de corrosiesnelheid van roestvast staal zoals AISI 304 en 316 aanzienlijk (een vochtgehalte van 0,1% en bij kamertemperatuur doet de corrosiesnelheid van 304 in Br2 met ongeveer een factor 19,5 stijgen en in BrCl met een factor 15,6).

Referenties

1 S.I. Ali, G.J. Abbaschian. Brit. Cocrosion J. 12(1977) p.30

2 Nickel Topics 28(1975) No 3, p.4

3 M.H. Brown, W.B. Delong, J.R. Auld. Ind. Eng. Chem. 39(1947) p.839

4 P.E. Spanker, L.L. Oden. Mater. Proteetion 12(1973) No 6, p.24.