Hoogtemperatuursolderen van roest-vast staal: een bewuste keuze

Hoogtemperatuursolderen is een verzamelnaam van verbindingstechnieken waarbij in een beheerste atmosfeer onderdelen met elkaar verbonden worden. Dit gebeurt met een gesmolten metaal of legering op een temperatuur van 800 C of hoger. Bij het verbinden van onderdelen uit roestvast staal moet rekening gehouden worden met de specifieke eigenschappen van dit materiaal. Door het kiezen van een juiste soldeertemperatuur, afhankelijk van de soldeersoort, heeft men invloed op het behoud van de goede eigenschappen van het roestvast staal. De soldeerverbinding zelf moet echter ook bestand zijn tegen het milieu waarin het onderdeel of de samenstelling moet functioneren.

P. Hanenburg

De auteur is metaalkundig consultant bij Philips CMTI en voorzitter van de subcommissie 'Hoogtemperatuur solderen' (TC-l -A) van de stichting NIL.

(artikel gepubliceerd in Roestvast Staal nummer 6, 1997- artikel 87)

Een voordeel voor een verbinding die in een corrosief milieu moet functioneren kan zijn, dat absoluut spleetvrije verbindingen gerealiseerd kunnen worden, ook op voor andere verbindingstechnieken onbereikbare plaatsen. Een ander positief argument is, dat vooral bij het ovensolderen geen of nauwelijks mechanische spanningen in de samengestelde constructie ontstaan.

Roestvast staal

Zijn bestendigheid tegen corrosie dankt roestvast staal aan het chroom waarmee gelegeerd is. Dit legeringselement zorg voor een dichte passieve chroomoxidehuid op het oppervlak van de onderdelen. Roestvast staal is naar de materiaalstructuur onder te verdelen in een aantal groepen. Men maakt onderscheid tussen:

- de ferritische soorten, die uit chroomstalen bestaan met een chroomgehalte van 13% of meer en een koolstofgehalte tot ongeveer 0,1 %, en die goed bestand zijn tegen spanningscorrosie;

- de martensitische soorten, die naast minimaal 13% chroom een koolstofgehalte van 0,12% of meer bevatten, waardoor ze veredelbaar en! of hardbaar zijn (maar minder corrosievast) en er een hogere sterkte en slijtbestendigheid gerealiseerd kan worden;

- de ferritische/austenitische soorten (duplex stalen), waarin naast chroom onder andere nikkel en molybdeen in een zodanige verhouding is toegevoegd, dat de austenietstructuur een zekere hoeveelheid ferriet bevat, waardoor ze een grote bestendigheid tegen spanningscarrosie combineren met goede mechanische eigenschappen;

- de precipitatiehardende soorten zijn in het algemeen austenitische chroomnikkelstalen, waaraan kleine hoeveelheden oplosbare elementen zijn toegevoegd, die na een oplosgloeibehandeling, op een temperatuur van circa 500°C precipitaten vormen, waardoor een hoge rekgrens met relatief goede taaiheid en corrosievastheid wordt verkregen;

- de austenitische staalsoorten die ongeveer 18% chroom en 8% nikkel bevatten, bezitten een zeer goede weerstand tegen corrosieve aantasting, uitgezonderd in Cl-houdende milieus waarin ze erg gevoelig zijn voor spanningscorrosie, en zijn daarnaast ook niet of nauwelijks ferromagnetisch.

Soldeersoorten

Voor een aantal toepassingen is een bewuste keuze van de soldeersoort nodig. Bij een verbinding die alleen in droge normale atmosferische omstandigheden functioneert, is de keuze minder kritisch. Als belangrijkste soldeerlegeringen komen zilver-, edelmetaal-en nikkellegeringen in aanmerking.

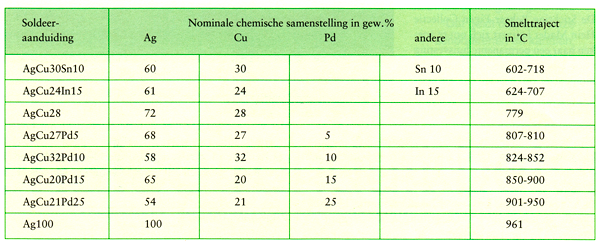

- Zilverlegeringen (zie tabell) bevatten koper met daarnaast tin en! of nikkel, indium en palladium. Ze kunnen echter niet alle zonder meer op het staal worden toegepast. Een uitzondering vormen sommige met palladium gelegeerde soorten. Voor een gegarandeerde bevochtiging en hechting is een bedekking van koper of nikkel op het soldeervlak noodzakelijk. In vochtige omstandigheden kan een ongunstig elektrochemisch potentiaal optreden tussen het staaloppervlak en de zilverlegering in de soldeernaad. In een dergelijk geval is de oppervlakteverhouding tussen het staal en soldeer een erg ongunstige factor.

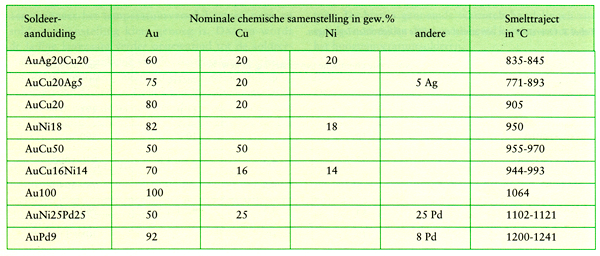

- Edelmetaallegeringen op basis van goud, palladium en platina (zie tabel 2) zijn beter bestand tegen agressieve corrosieve milieus dan de zilver-koperlegeringen. Ze zijn echter zo kostbaar, dat de waarde van het soldeermateriaal vaak extra in rekening moet worden gebracht. Goud en ook zilverlegeringen vormen duetiele soldeerverbindingen.

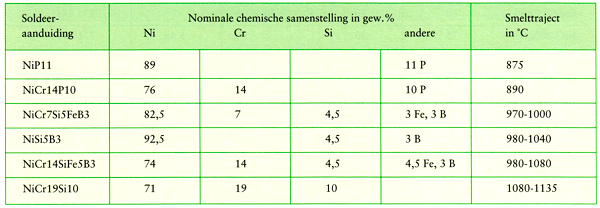

- De nikkellegeringen met chroom, ijzer, silicium, borium en/of fosfor (zie tabel 3) zijn soldeersoorten die een grote weerstand tegen aantasting hebben. Deze soldeersoorten hebben de neiging het constructiemateriaal meer aan te tasten dan deedelmetaallegeringen. Ze vormen in het algemeen minder duetiele verbindingen doordat er brosse harde fasen in de soldeernaad kunnen ontstaan. In welke mate deze gevormd worden, hangt vooral af van de soldeernaadbreedte. Bij een smalle naad zullen minder brosse fasen aanwezig zijn dan in een brede. Door diffusiegloeien kan de ductiliteit van de verbinding verhoogd worden. Deze soldeersoorten worden daar toegepast, wáar hoge eisen aan de oxidatie-en hittebestendigheid worden gesteld.

Soldeermethoden

Bruikbare verwarmingsmetboden voor het boogtemperatuursolderen zijn in principe alle methoden waarbij men rond de soldeernaad beheersbaar een beschermende atmosfeer kan creëren. De meest toegepaste technieken zijn die waar gebruik wordt gemaakt van een oven. Het ovensoldeerproces kan onder verscheidene atmosferen worden uitgevoerd. Men maakt onderscheid tussen:

- actieve atmosferen: waterstof-en koolmonoxide houdende gasmengsels;

- inerte atmosferen: stikstof en edelgas;

- vacuüm: (onder)druk <10-3 mbar

Daarnaast zijn ook hoog/middenfrequent soldeertechnieken geschikt waarbij het proces moet worden uitgevoerd onder een met gas gespoelde stolp of in een buis. Dezelfde voorwaarde geldt voor het toepassen van bundels zoals de laser-en elektronenstraal. Bij gebruik van een elektronenstraal moet in een vacuümkamer gewerkt worden. Met deze bundeltechnieken zijn zeer hoge energiedichtheden realiseerbaar waarbij dus heel plaatselijk verhit kan worden. Een specifiek voordeel in warmtehuishouding ten opzichte van lassen verdwijnt hierbij.

Tabel 1. Overzicht van een aantal veelgebruikte zilversoldeerlegeringen.

Tabel 2. Overzicht van een aantal mogelijke goudsoldeersoorten.

Tabel 3. Overzicht van een aantal mogelijke nikkelsoldeerlegeringen.

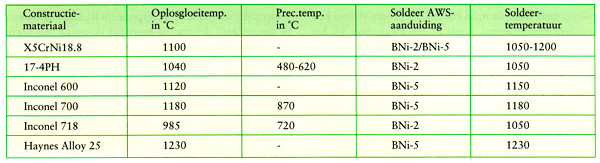

Tabel 4. Enkele voorbeelden hoe oplosgloeibehandelingen zijn te combineren met een hoogtemperatuursoldeerbehandeling.

Procesuitvoering

Voorbereiding

Bij de bewerking van de onderdelen moet gestreefd worden naar een zo laag mogelijk spanningsniveau in het materiaal. Dit is noodzakelijk voor beheersing van de soldeerspleet, die op soldeertemperatuur maximaal 0,05 mm mag bedragen. Bij onderdelen waar hoge spanningen in het materiaal aanwezig zijn, is spanningsarm gloeien noodzakelijk, gevolgd door nabewerken. Spanning in het productmateriaal kan ontstaan door bewerkingen zoals verspanen, buigen, dieptrekken en lassen. Ook kunnen ze het gevolg zijn van wals-of trekbewerkingen bij de fabricage van het uitgangsmateriaal. Wanneer verschillende materiaalsoorten worden toegepast, moet met het verschil in uitzettingsgedrag (uitzettingscoëfficiënt en faseovergangen) rekening worden gehouden, dit met het oog op de soldeerspleetbreedte op soldeertemperatuur. De verschillen moeten door de constructeur verdisconteerd worden in de maatvoering en toleranties op de onderdelentekening. Wanneer zo de soldeerspleet gewaarborgd is, zal bij een goede procesuitvoering een volledige vulling van de soldeernaad gegarandeerd kunnen worden.

Reiniging soldeeroppervlak

De te solderen onderdelen dienen absoluut schoon te zijn. Dit betekent, dat ze een reiniging moeten ondergaan, die ook daadwerkelijk de aanwezige verontreiniging en vetten verwijdert. De stabiele chroomoxidehuid op roestvast staal verhindert het uitvloeien van soldeer over het soldeeroppervlak in een naad. Deze chroomoxidehuid moet, op de plaats van de verbinding, doorbroken en verwijderd worden. Voor kritische soldeerprocessen op lagere temperatuur (800-900°C) is het nodig, dat de oxidehuid van het soldeeroppervlak verwijderd wordt middels beitsen in een oplossing van HCl en HNO3. Tijdens een soldeerproces op een temperatuur van 900°C of hoger wordt de dunne oxidehuid aangetast door reductie en/of dissociatie. Wanneer er naast chroom nog andere legeringselementen aanwezig zijn, die een grote affiniteit tot zuurstof hebben, zoals Al, Nb (Cb) en Ti, kunnen er toch bevochtigingsproblemen optreden. Om dit te voorkomen, kan bij zulke staalsoorten het soldeeroppervlak bedekt worden met een goed te bevochtigen nikkel-of koperlaag. Nikkelbasissoldeersoorten, die een hogere verwerkingstemperatuur hebben en zelf ook agressiever zijn, geven minder risico's op een slechte naadvulling door bevochtigingsproblemen.

Onderdelen montage

Montage van de onderdelen vindt plaats in een schone ruimte waarbij de productonderdelen met schone handschoenen behandeld worden. De constructeur moet bij zijn ontwerp maximaal streven naar zelffixatie van de onderdelen. Dit kan door gebruik te maken van aanslagen en pasranden, die de delen ten opzichte van elkaar positioneren en/of centreren. Ook moet rekening gehouden worden met het feit, dat het soldeer van tevoren moet worden aangebracht. Het soldeer moet bij voorkeur aan de bovenzijde van een soldeernaad geplaatst kunnen worden. Wanneer een naad lang is, of het soldeervlak groot, kan het noodzakelijk zijn het soldeer binnen in de naad aan te brengen, door een groef waarin een draad kan worden gelegd of plaatsing van folie tussen de soldeervlakken. Er zijn ook verscheidene andere doseringsvormen mogelijk, zoals draadringetjes, tape, poeder, pasta en voorgevormde prefabs, waaruit naar behoefte een keuze kan worden gemaakt.

Soldeerproces

De soldeercyclus begint op het moment, dat de samen te stellen onderdelen volledig afgeschermd zijn van de buitenatmosfeer door een beschermgasomhulling of bij voldoende onderdruk (voldoende hoog vacuüm), zodat de opwarmfase kan beginnen. Voor complexe samenstellingen is het van belang dat dit niet te snel verloopt, ter voorkoming van vormverandering door temperatuurongelijkmatigheid en daardoor onbeheersbaarheid van de spleetbreedten. Behandeling in een (vacuüm)oven biedt met betrekking tot dit aspect de gunstigste mogelijkheden. In een oven volgt, na de opwarmfase, een temperatuuregalisatie op circa 30-50°C onder het smeltpunt van het gebruikte soldeer. Productthermokoppels geven aan wanneer het temperatuurverschil tussen oven en soldeersamenstelling klein genoeg is. Daarna wordt de lading langzaam verder opgewarmd tot de soldeertemperatuur. Afhankelijk van de constructiematerialen en het soort producten, bedraagt de ovensoldeertijd 1-15 minuten. Bij de andere technieken kan dit korter zijn, vooral daar waar de naad tijdens het proces visueel kan worden waargenomen, zoals in een kwartsbuis bij het HF/MF-solderen.

Inspectiemogelijkheden

Controle van een soldeerverbinding kan op een aantal manieren plaatsvinden, te verdelen in non-destructieve en destructieve controlemethoden. Tot de belangrijkste non-destructieve methoden behoren:

- visuele inspectie op de doorvloeiing van een naad;

- röntgencontrole van de naadvulling bij dunwandige producten;

- inspectie met ultra geluid (U.S.) bij dikwandige producten;

- thermografie ter controle van het hechtvlak;

- overdruk voor controle op gas/waterdichtheid;

- He-lektesten voor controle op vacuümdichtheid.

Ook inspectie met kleur-of fluorescerende penetrant is mogelijk, maar eventuele reparatiepogingen worden hierdoor bemoeilijkt, doordat de penetrantvloeistof vaak moeizaam uit het defecte gedeelte van de naad is te verwijderen. Destructieve controle is mogelijk door het beproeven van test-of proefstukken die met de lading zijn mee behandeld. Gedacht kan worden aan een microscopische beoordeling in de doorsnede van het proefstuk op:

- naad vulling, diffusie en! of hechting;

- erosieve of selectieve aantasting (alloying, penetratie);

- vorming van ongunstige fasen of uitscheidingen in soldeer of constructiemateriaal.

Verder verkrijgt men uit een:

- druk-of trekproef een idee van de mechanische sterkte;

- peeltest een indruk van de bevochtiging en/of naadvulling.

Warmtebehandelingen in combinatie met solderen

Een aantal warmtebehandelingen zijn geschikt om te worden uitgevoerd in combinatie met een hoogtemperatuursoldeerbehandeling. Van belang is daarbij de juiste combinatie van de behandelingstemperatuur en een soldeersoort met een daarbij passend smelttraject of smelttemperatuur en de daaraan gekoppelde soldeertemperatuur. De hierna genoemde warmtebehandelingen zijn enkele voorbeelden die gecombineerd kunnen worden met het hoogtemperatuursolderen.

Rekristallisatiegloeien

Deze warmtebehandeling wordt toegepast wanneer een materiaal sterk plastisch gedeformeerd is. Afhankelijk van de hoeveelheid deformatie moet het materiaal een korte tijd op de daarbij behorende rekristallisatietemperatuur worden gebracht. Voor austenitische staalsoorten kiest men in het algemeen een temperatuur tussen 1000-1100°C. Bij ferritische staalsoorten hangt het af van de vraag in hoeverre men alleen deformatie-effecten teniet wil doen en hoeveel belang men hecht aan korrelverfijning. In de regel zal de behandeling in een temperatuurgebied van 600-900°C plaatsvinden.

Oplosgloeien

Het oplosgloeien past men toe als er om technologische redenen een of meerdere legeringsbestanddelen in vaste oplossing moeten worden gebracht. Zo'n technologische reden kan zijn dat austenitisch staal optimaal bestand moet zijn tegen (interkristallijne) corrosie, of dat men bij een andere soort door harding hogere sterkten wil verkrijgen. Tabel4 geeft enkele suggesties voor een combinatie met solderen. In het algemeen ligt deoplosgloeitemperatuur rond de 1000-1150°C

Precipitatieharden

Na het oplosgloeien kan bij de daarvoor geschikte staalsoorten, middels uitscheidingsharding, (ook wel precipitatieharden genoemd), de sterkte aanzienlijk verhoogd worden. De gebruikelijke uithardingstemperaturen liggen tussen 450-850°C.

Harden

Voor een combinatie van harden/solderen komt alleen luchthardend chroomstaal in aanmerking. Constructies uit staalsoorten die een grotere afkoelsnelheid nodig hebben dan die van de luchthardende soorten, lopen te veel risico op beschadiging van de soldeerverbinding door de mechanische spanning, die ontstaat tijdens het afschrikken. De hardingstemperaturen van luchthardende chroomstaalsoorten liggen in het gebied van 950-1050°C.

Normaalgloeien

Normaalgloeien is een behandeling die bij ferritisch/martensitische soorten boven de omzettingstemperatuur wordt uitgevoerd. Hierbij overschrijdt men een korte tijd de omzettingstemperatuur. De behandeling beoogt een fijnkorrelige structuur voor het verkrijgen van een betere taaiheid. Men voert deze behandeling uit op een temperatuur van ongeveer 900-1000°C.

Risico's bij verkeerde keuze

Aan het hoogtemperatuursolderen kunnen ook risico' s zijn verbonden. Deze zijn te scheiden in negatieve beïnvloeding van het constructiemateriaal door de soldeerbehandeling en in ongewenste reactie van het soldeer met het constructiemateriaal. Bij negatieve beïnvloeding van de materiaaleigenschappen moet bijvoorbeeld gedacht worden aan sterktevermindering door het verdwijnen van koudversteviging. Na solderen kan alleen van die sterkte uitgegaan worden, die dat materiaal in zachtgegloeide toestand bezit.

Ook kan de weerstand tegen interkristallijne corrosie verminderen wanneer zich chroomcarbiden op de korrelgrenzen vormen tijdens de soldeerbehandeling. In de eerste plaats moet, ter voorkoming van schade, een laag koolstofhoudende c.q . gestabiliseerde staalsoort gekozen worden. Een tweede mogelijkheid is de soldeerbehandeling te combineren met oplosgloeien, waardoor het risico wordt verminderd. Dit kan door een soldeersoort te kiezen, die een verwerkingstemperatuur heeft op of iets boven de oplosgloeitemperatuur.

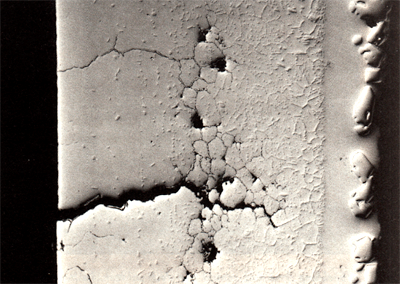

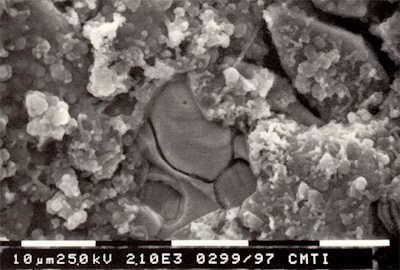

Een schadegeval, dat lijkt op aantasting ten gevolge van carbide-uitscheidingen, is te zien op de afbeeldingen 1 en 2. In een speciaal spoelsysteem, dat dient om de lozing van nikkel terug te dringen, wordt een warmtewisselaar van AISI 316 gebruikt. In deze warmtewisselaar bevindt zich een freon en een watercircuit, dat Ni+-en Cl--houdend is. De scheidingspiaten in de wisselaar, en de koelvinnen aan de buitenzijde, zijn aan elkaar bevestigd met BNi-2 soldeer (NiCrFeSiB). Na enige tijd ontstond er vermenging van water en freon. Op afbeelding 1 is de verbinding van een koelvin aan een scheidingspiaar te zien, waarbij drie effecten te onderscheiden zijn:

- een sterke erosie van het basismateriaal op de plaats van de meniscus;

- grove uitscheidingen in de soldeernaad;

- talrijke uitscheidingen in het basismateriaal.

Afbeelding 1. Een BNi-2 soldeerverbinding tussen plaatdelen van AISI 316 uit een warmtewisselaar. Er is erosie zichtbaar in de meniscus, vorming van siliciumriike fasen in de soldeernaad en vorming van chroomboride-uitscheidingen in het roestvast staal. Ongeëtst, interferentiecontrast. V=40x.

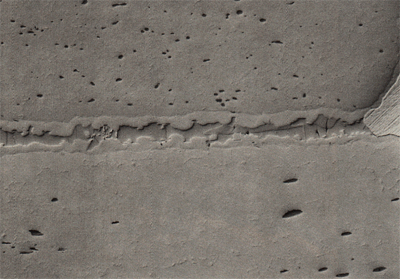

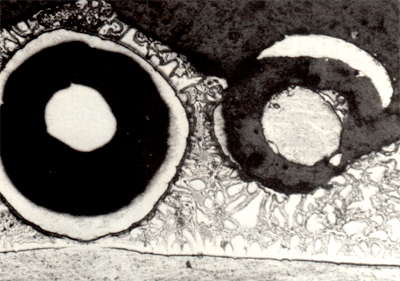

Afbeelding 2. Interkristalliine corrosie door de scheidingswand via de chroomboride-uitscheidingen vanuit het circuit met de chloorhoudende spoelvloeistof. Ongeëtst, interferentiecontrast. V=160x.

De eerste twee effecten treden op bij een overmaat aan soldeer en een te hoge soldeertemperatuur en/of een te lange soldeertijd. Het derde effect ontstaat door diffusie van borium uit het soldeer, dat zich voorallangs korrelgrenzen verplaatst. Het borium heeft een grote affiniteit tot chroom en vormt daar chroomboriden. Hierdoor daalt, net zoals bij carbidevorming, het chroomgehalte plaatselijk sterk en wordt het materiaal gevoelig voor interkristallijne corrosie. Dit is zichtbaar op afbeelding 2, waar het wandje te zien is dat in contact met verontreinigd water staat. Door diffusie van borium door het staal ontstaan, steeds verder van de plaats waar zich soldeer bevindt, boride-uitscheidingen. Daar waar de uitscheidingen door de wand heen met het spoelwater in aanraking komen, begint de aantasting langs de korrelgrenzen, en ontstaat na verloop van tijd verbinding tussen de beide vloeistofcircuits. Dergelijke schade voorkomt men door een boriumvrij soldeer te kiezen of eventueel de corrosievaste plaatdelen eerst te vernikkelen.

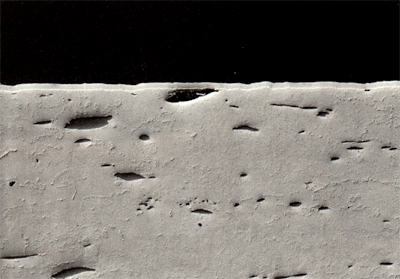

Een andere vorm van aantasting is te zien in een doorsnede over een verbinding in een lenshouder. Deze lenshouder bestaat uit een grote dubbelwandige bus, die vervaardigd is van automatenchroomstaal X14CrMoS17, waarbij op de binnenwand een koelcircuit is uitgefreesd. Beide delen zijn met een NiP-legering bedekt. In de koelkanalen is bovendien AgCuPd-soldeerdraad aangebracht. De samenstelling is op 950°C in een vacuümoven gesoldeerd. De functie van de nikkellegering is tweeledig. Ten eerste bedekt deze, goed corrosiebestendige nikkellaag, het gehele koeloppervlak en in tweede instantie zorgt het, samen met het AgCuPd-soldeer, voor opvulling van de naad tussen de verbindingsruggen van de binnen-en buitenbus. Deze verbinding is te zien op afbeelding 3. Na betrekkelijk korte tijd werd waterlekkage vastgesteld die door lokale putcorrosie ontstaat. Het blijkt, dat de NiP-laag op het koelkanaaloppervlak zich na de soldeerbehandeling scheidt in een Ni-rijke laag op de ondergrond en een P-rijke laag aan de buitenzijde. Deze P-rijke laag is onregelmatig van dikte en er ontstaan kleine scheurtjes in. Normaallopen deze scheurtjes dood in de daaronder liggende corrosiebestendige Ni-rijke laag, zoals ook op afbeelding 3 is te zien. Op plaatsen waar zich inhomogeniteiten bevinden, zoals hier op de mangaansulfideslakjes (afbeelding 4) in deze automatenkwaliteit chroomstaal, kan het scheurtje doorlopen tot op het onderliggende staal. Vervolgens zal dit het begin zijn van een corrosieputje (afbeelding 5). De opeenvolgendeSEM-afbeeldingen 6 tot en met 8 brengen dit in beeld.

Afbeelding 3. Naad gevuld met NiP-soldeer. In het fosforrijkemidden van de soldeernaad zijn kleine scheurtjes zichtbaar.Ongeëtst, interferentiecontrast. V= 140x.

Afbeelding 4. Een deel van het vernikkelde oppervlak, waarbij de NiP-laag over een, in het oppervlak liggende, mangaansulfide van het automatenstaal loopt. Ongeëtst, interferentiecontrast. V=140x.

Afbeelding 5. Beginnend corrosieputje onder de gescheurde NiPlaag. Ongeëtst. V=350x.

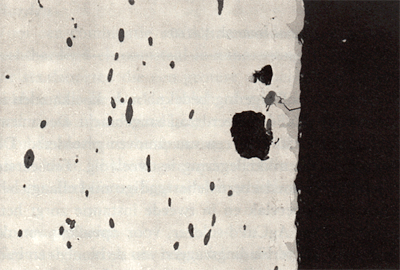

Afbeelding 6. Scanning-elektronen-microscoop-(SEM)opname van de 'gebarsten' NiP-laag in het koe/kanaal. V=1470x.

Afbeelding 7. SEM-opname van een beginnend corrosieputje in de chroomstalen ondergrond, door de NiP-laag heen. Duidelijk zijn de naaldvormige structuren in het P-rijke oppervlak zichtbaar. V=420x.

Afbeelding 8. SEM-opname van een door putcorrosie aangetaste plek in een verder gevorderd stadium. De corrosieproducten hebben de NiP-laag omhoog gedrukt. V=45x.

Maatregelen die de gevoeligheid van de constructie voor deze aantasting verminderen zijn:

- solderen met een AgCu-soldeer, dat verwerkt wordt onder het smeltpunt van NiP;

- een galvanische Ni-laag toepassen en vervolgens met AgCu solderen;

- een homogener constructiemateriaal (X8Cr17 i.p.v. X14CrMoS17) toepassen.

In corrosieve milieus moet de soldeersoort altijd in relatie met het constructiemateriaal bewust gekozen worden. Het kan nodig zijn metingen of experimenten uit te voeren om schade te voorkomen die zou ontstaan door vorming van een galvanisch element tussen soldeernaad en constructiemateriaal. Het constructiemateriaal wordt altijd door soldeer 'aangetast' doordat dit in het vloeibare soldeer zal oplossen. In de regel is dit effect niet noemenswaardig maar bij dunwandige delen, gesoldeerd met een hoog smeltende nikkelsoldeerlegering, kan het hinderlijk zijn. Wanneer de aantasting gelijkmatig is spreekt men van erosie (alloying) en wanneer de aantasting bij voorkeur via de korrelgrenzen verloopt, spreekt men van penetratie.

Een hinderlijk geval van erosie deed zich voor bij de coaxafsmeltelementen, die gebruikt worden voor het afsmelten van de 'pompstengel' waardoor de TV-buis vacuüm gezogen wordt. Deze elementen bestaan uit coaxverhittingsdraden met een *lnconel® 600-mantel, die gewikkeld zijn om busjes van een hittebestendige NiCrFelegering. Om een goede warmteoverdracht tussen coaxdraad en dit busje te verkrijgen, wordt de coaxverhittingsdraad met een afgemeten hoeveelheid BNi-5 soldeer (NiCrSi) op dit busje bevestigd. Bij een functionele controle na het soldeerproces, vielen te veel elementen uit die niet goed functioneerden. Ook werden meer vroegtijdige uitvallers bij de productie van de TV-buis gemeld. Metallografisch onderzoek van de elementen uit de partij die niet goed voldeden liet een sterke erosie van de coaxmantel zien. In sommige gevallen bleek de mantel geheel opgelost te zijn (zie afbeelding 9). Gedetailleerde proeven toonden aan dat de marges op de hoeveelheid aan te brengen soldeer te groot waren. De oplossing was, dat de hoeveelheid aan te brengen soldeer per oppervlakte-eenheid verminderd en nauwkeuriger gespecificeerd werd, in samenhang met een wijziging in de soldeertijd en temperatuur. In de gewijzigde situatie trad geen noemenswaardige erosie meer op (zie afbeelding 10) en bleven klachten of storingen uit.

Afbeelding 9 Doorsnede over de coaxdraadwikkeling waarvan de * Inconel® mantel volledig is aangetast door erosie. Etsing met oxaalzuur. V=45x.

Afbeelding 10. Beeld van de verbinding nadat de hoeveelheid soldeer werd verminderd en het proces op een lagere temperatuur en in kortere tijd werd uitgevoerd. Etsing met oxaalzuur. V=45x.

Ten slotte

Het hoogtemperatuursolderen biedt uitstekende mogelijkheden delen uit roestvast staal te verbinden. In de praktijk zijn vele succesvolle toepassingen bekend, zoals onderdelen voor turbines en straalmotoren, delen uit vacuümsystemen van diverse detectie-en onderzoeksinstrumenten, speciale branders, diverse soorten wamtewisselaars geschikt voor gebruik bij lage en hoge temperatuur en in verscheidene milieus. Een bewuste keuze van de soldeerlegering met betrekking tot de staalsoort en het milieu waarin de verbinding moet functioneren, is echter steeds noodzakelijk.

*Inconel is een handelsmerk van Inca Family of Companies.