Aluminium Toepassingen Deel 2

Kneedlegeringen

Deze legeringen verschillen van gietlegeringen in samenstelling. Gietlegeringen worden ontworpen met als belangrijke eigenschap goede gietbaarheid, dat wil zeggen goed vormvullend vermogen bij een zo gunstig mogelijke stollingsstructuur door middle van vermindering van de mogelijkheid tot het vormen van slinkholtes. Dit zijn allemaal eigenschappen waarmee bij kneedlegeringen geen rekening hoeft te worden gehouden. Bij kneedlegeringen komt het voor alles aan op goede vervormbaarheid en goede sterkte-eigenschappen, die onder bepaalde omstandigheden nog kunnen worden verbeterd door middel van warmtebehandelingen en die gewoonlijk ver boven die van gietlegeringen liggen. Kneedlegeringen kunnen worden verwerkt tot halffabrikaten of eindproducten met behulp van processen als walsen, smeden, persen enzovoort.

Korrelverfijningsmiddelen

Bij tal van metalen en legeringen wordt er een zo fijn en gelijkmatig mogelijke korrel geëist, omdat daardoor de sterkte wordt verhoogd Als gevolg van de fijnkorreligheid nemen de mechanische eigenschappen, waaronder de sterkte en hardheid, toe. Dit wordt bereikt door middel van korrelverfijning. Er worden aan een metaalsmelt alvorens te gieten geringe hoeveelheden stoffen toegevoegd, die tijdens het kristalliseren optreden als kiemvormers. Deze kiemvormers bezitten een hoger smeltpunt dan de te gieten metaalsmelt en stollen pas bij afkoeling. Ze moeten van een roostertype (atoomafstand en binding) zijn, dat zoveel mogelijk overeenkomt met dat van het gestolde basismetaal. Deze kiemen vormen evenzovele plaatsen in de smelt waarop zich heel makkelijk kristallen kunnen ontkiemen en uitgroeien. En omdat het er zoveel zijn zullen ze elkaar bij het verder uitgroeien al gauw in de weg gaan zitten, zodat de kristallen niet te groot kunnen worden. Kenmerkende korrelverfijners zijn titaan voor aluminium en zwavel voor aluminiumlegeringen.

Lassen van aluminium

Aluminium en zijn legeringen kunnen worden gelast met behulp van druk- en smeltlassen. De volgende zaken dienen hierbij in acht te worden genomen:

- De hoge warmtegeleiding vereist voor het lassen grotere warmtetoevoer dan bij het lassen van staal. De hoge warmtegeleiding zorgt ook voor een bredere warmtebeïnvloede zone. In deze zone daalt de sterkte van koudverstevigde en koudgeharde legeringen tot aan die van de zachtgegloeide toestand.

- Als gevolg van de hoge lineaire warmteuitzetting ontstaan er bij het lassen sterke vormveranderingen die aanleiding geven tot deformatie.

- De pas bij hoge temperatuur (2035°C) smeltende oxidehuid aan het oppervlak bemoeilijkt het samenvloeien van het gesmolten metaal. Met behulp van vloeimiddelen of door de reinigende werking van de lasboog kan de oxidehuid worden verwijderd. Door gebruik te maken van beschermgas kan het opnieuw vormen van de oxidehuid onder invloed van zuurstof uit de omgeving, worden verhinderd. Bij de beginnende vervloeiing van het metaal vertonen zich geen gloeiverkleuringen.

- Bij gelegeerd aluminium kunnen zich verdere beperkingen van de lasbaarheid voordoen omdat bepaalde legeringsbestanddelen of legeringsfasen onder invloed van de laswarmte ongewenste veranderingen kunnen ondergaan en sterkteverlies of lasscheuren kunnen veroorzaken (dit geldt in het bijzonder voor de elementen Cu en Pb).

- Legeringsaanduiding volgens AA

De Aluminium Association (AA) heeft een aanduidingssysteem ontworpen voor de aluminium kneedlegeringen waarbij gebruik wordt gemaakt van cijferreeksen, dat ook is overgenomen in de EN-normen. Het werkt als volgt. Er wordt onderscheid gemaakt tussen zeven verschillende hoofdgroepen, die elk met een cijfer worden aangeduid, waarbij elk cijfer betrekking heeft op het toegevoegde hoofdlegeringselement.

Dit werkt als volgt:

Reeks Hoofdlegeringselement

1xxx Aluminium ≥ 99,00%

2xxx Koper

3xxx Mangaan

4xxx Silicium

5xxx Magnesium

6xxx Magnesium + silicium

7xxx Zink

De voornaamste effecten van de hoofdlegeringselementen zijn de volgende:

Koper (Cu) 2xxx

De aluminium-koperlegeringen bevatten tussen 2 en 10% koper, met kleinere toevoegingen van andere elementen. Het koper geeft een aanzienlijke stijging van de sterkte en maakt de legering geschikt voor uitscheidingsharding. Toevoeging van koper aan aluminium verlaagt echter de taaiheid en de corrosieweerstand. De gevoeligheid voor stollingsscheuring van aluminium- koperlegeringen is groter geworden, waardoor het lastig is om deze legeringen te lassen. Deze legeringsgroep bevat enkele van de sterkste warmtebehandelbare aluminiumlegeringen. De gangbaarste toepassingen voor de 2xxx-reeks worden gevonden in de luchtvaartindustrie, militaire voertuigen en raketvleugels.

Mangaan (Mn) 3xxx

Toevoeging van mangaan aan aluminium verhoogt de sterkte enigszins als gevolg van oplosharding (inname van aluminiumatoomplaatsen door niet geheel passende mangaanatomen, waardoor het kristalrooster wat wordt verwrongen) en maakt de legering geschikt voor uitscheidingsharding zonder dat dit gepaard gaat met al te sterke achteruitgang van de taaiheid en corrosieweerstand. Deze legeringen bezitten middelmatige sterkte, zijn niet-warmtebehandelbaar, verliezen hun sterkte bij hoge temperaturen en ze worden zelden gebruikt voor grote constructies. De gangbaarste toepassingen zijn kookgerei, verwarmingsradiatoren, indampers van airconditioninginstallaties, warmtewisselaars en bijbehorend leidingwerk.

Silicium (Si) 4xxx

Toevoeging van silicium aan aluminium verlaagt de smelttemperatuur en verbetert de vloeibaarheid. Alleen silicium in aluminium levert niet-warmtebehandelbare legeringen. In combinatie met magnesium ontstaan er uitscheidingshardende legeringen. Als gevolg daarvan bestaan er wel en niet warmtebehandelbare legeringen binnen deze groep. Toevoeging van silicium dient meestal voor de fabricage van gietwerk. De voornaamste toepassingen van deze legeringen zijn lasdraad voor fusielassen en voor het hardsolderen van aluminium.

Magnesium (Mg) Sxxx

Toevoeging van magnesium aan aluminium verhoogt de sterkte als gevolg van oplosharding en verbetert het vermogen van deformatieharding. Deze legeringen zijn de sterkste niet-warmtebehandelbare aluminiumlegeringen en worden derhalve intensief gebruikt voor constructiedoeleinden. De legeringen uit de 5xxx-reeks worden voornamelijk vervaardigd in de vorm van dikke en dunne plaat en slechts af en toe in de vorm van extrusieprofielen. De reden hiervoor is dat ze snel deformatieharding vertonen en dus moeilijk en duur zijn te extruderen. Sommige toepassingen van de legeringen uit de 5xxx reeks worden gevonden in carrosserieën van vrachtauto’s en treinen, gebouwen, pantservoertuigen, schepen, chemicaliëntankers, drukvaten en cryogene tanks.

Magnesium en silicium (Mg2Si) 6xxx

Toevoeging van magnesium en silicium aan aluminium levert de verbinding magnesiumsilicide (Mg2Si). De vorming van deze verbinding maken de 6xxx-reeks warmtebehandelbaar. De legeringen uit de 6xxx-reeks zijn makkelijk en economisch te extruderen en worden daarom heel vaak aangetroffen in tal van extrusieprofielen. Deze legeringen vormen een belangrijk aanvullend systeem voor de 5xxx-legeringen. De legeringen uit de 5xxx-reeks worden gebruikt voor de fabricage van plaat en die uit de 6xxx-reeks worden vaak aan de plaat verbonden in de vorm van een of andere geëxtrudeerde vorm. Enkele van de gangbare toepassingen voor de 6xxx-reeks legeringen zijn leuningen, aandrijfassen, onderdelen van automobielcarrosserieën, fietsframes, buisvormig tuinmeubilair, steigermateriaal, verstijvingsprofielen, boten en vele andere constructies.

Zink (Zn) 7xxx

Toevoeging van zink aan aluminium (samen met nog enkele andere elementen, voornamelijk magnesium en koper) levert warmtebehandelbare aluminiumlegeringen van de hoogste sterkte. Het zink verhoogt de sterkte aanzienlijk en maakt uitscheidingsharding mogelijk. Sommige van deze legeringen kunnen gevoelig zijn voor scheurvormende spanningscorrosie en worden om die reden normaliter niet gelast. Andere legeringen binnen deze reeks worden wel vaak gelast met uitstekende resultaten. Toepassingen van de legeringen uit de 7xxx-reeks worden aangetroffen in de vliegtuigindustrie, pantservoertuigen en fietsframes.

Andere legeringselementen

IJzer (Fe)

IJzer is de meest gevonden verontreiniging in aluminium en wordt met opzet toegevoegd aan enkele zuivere (1xxx-reeks) legeringen om de sterkte wat op te voeren.

Chroom (Cr)

Chroom wordt aan aluminium toegevoegd ter beheersing van de kristalstructuur, om korrelgroei te verhinderen in AI-Mg-legeringen en om rekristallisatie te verhinderen in AI-Mg-Zn-legeringen tijdens warmtebehandeling. Chroom verlaagt ook de gevoeligheid voor scheurvormende spanningscorrosie en verbetert de sterkte.

Nikkel (Ni)

Nikkel wordt toegevoegd aan Al-Cu en aan Al-Si-legeringen ter verhoging van de hardheid en sterkte bij verhoogde temperatuur en ter verlaging van de thermische uitzettingscoëfficiënt.

Titaan (Ti)

Titaan wordt hoofdzakelijk aan aluminium toegevoegd als korrelverfijner. Het korrelverfijnend effect van Ti wordt versterkt als er ook borium aanwezig is in de smelt of als het aan het primaire aluminium wordt toegevoegd in de vorm van TiB2. Titaan is een normale toevoeging aan aluminium lasdraad, omdat het de lasstructuur verfijnt en helpt om lasscheuring tegen te gaan.

Lithium (Li)

De toevoeging van Li aan aluminium kan de sterkte en de elasticiteitsmodulus aanzienlijk verhogen, uitscheidingsharding mogelijk maken en de dichtheid doen afnemen.

Lood (Pb) en bismut (Bi)

Lood en bismut worden aan aluminium toegevoegd om mee te helpen bij de spaanvorming en verbetering van de verspaanbaarheid. Deze automatenlegeringen zijn vaak niet lasbaar omdat lood en bismut laagsmeltende bestanddelen vormen en aanleiding kunnen geven tot slechte mechanische eigenschappen en hoge scheurgevoeligheid tijdens stollen.

Non-Ferro Gietlegeringen

Non-ferrogietlegeringen worden op industrieel niveau in aanzienlijke hoeveelheden toegepast. Aluminium overheerst hier. Meer dan de helft van alle aluminium gietwerk komt terecht in de carrosseriebouw, verder worden er aanzienlijke hoeveelheden van gebruikt in de machinebouw, de elektrotechniek en voor fijnmechanische en optische apparaten. Overige toepassingsgebieden zoals bijvoorbeeld bij vezelversterkt gietwerk, worden voortdurend ontsloten. Bij aluminium gietlegeringen komen met name de volgende typen voor: G-AISi; G-AISiMg; GAIMg; G-AICuTi; G-AIZnMg en daarnaast nog een aantal speciale typen. De G-AISi-legeringen zijn het best te gieten, zijn veelzijdig toepasbaar en zijn bijzonder geschikt voor gecompliceerde, dunwandige of drukdichte gietstukken. Deze legeringen bezitten middelmatige sterkte en rek en een goede weerstand tegen de inwerking van diverse chemicaliën. De legering G-AISi12 beschikt na een bijzondere warmtebehandeling over verhoogde rek en vermoeiingssterkte. Toevoeging van slechts enkele tienden van procenten Mg maakt de G-Al-Si-legeringen hardbaar, waardoor ze wezenlijk hogere sterktewaarden krijgen, dit geldt in het bijzonder voor de 0,2 rekgrens die nagenoeg wordt verdubbeld. De legering G-AISiMg5Mg neemt met betrekking tot de gietbaarheid en gedrag in zeewater, verspaanbaarheid en polijstbaarheid een middenpositie in temidden van de AI-AISiMg-legeringen en wordt onder andere gebruikt in de voedingsmiddelenindustrie en voor brandblusarmaturen. De G-AIMg-legeringen die worden gekenmerkt door hun hoge weerstand tegen zeewater en zilte lucht, stellen hoge eisen aan smelt- en giettechniek. De moeilijk gietbare legeringen met meer dan 7% Mg bereiken na een bepaalde warmtebehandeling in zand- en coquillevormen een bijzonder hoge breukrek. Dergelijke legeringen worden op grote schaal gebruikt voor machines voor de vleesverwerkende industrie tot aan op stoten belast beslag in de scheepsbouw. G-AICuTi-legeringen verkrijgen door harding hoge sterkte bij voldoende rek. Van zulke legeringen worden mechanisch zwaar belaste onderdelen, met name door stoten en vermoeiing, gemaakt voor de luchtvaart- en automobielindustrie. G-AIZnMg-legeringen worden gekenmerkt door hun vermogen tot warmen koudharden zonder dat hiervoor een bijzondere oplosgloeiing in de giettoestand of in de gelaste toestand nodig is. Voor tal van bijzondere toepassingen worden speciale legeringen ontwikkeld, zoals bijvoorbeeld de eutektische en boveneutektische AISi-legeringen, waaraan Cu, Mg en Ni is toegevoegd voor de fabricage van zuigers, zwaar belaste glijlagers en cilinderkoppen en die worden gekenmerkt door hun hardheid bij verhoogde temperatuur, hoge slijtvastheid en lage thermische uitzetting.

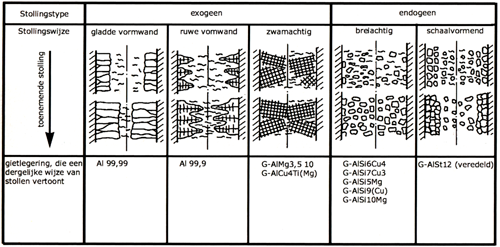

Afbeelding 5. Exogene en endogene stollingswijzen.

Oververoudering

Zie uitscheidingsharding.

Precipitatieharding

Zie uitscheidingsharding.

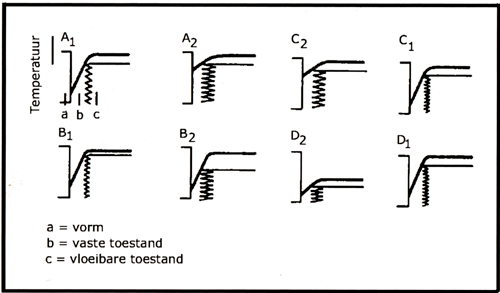

Slinkholtes

Slinkholtes kunnen ontstaan bij het stollen van een smelt, omdat de faseovergang van vloeibaar naar vast gepaard gaat met een volumevermindering. Om deze volumevermindering te compenseren, vormt een wezenlijke opgave voor de giettechniek. De gieter moet trachten om door middel van navoedingsmaatregelen de slinkholtevorming tegen te gaan waarbij hij rekening moet houden met de aard van het gietmetaal. Er wordt onderscheid gemaakt tussen exogene en endogene stollingstypen. De kristalgroei tijdens het verloop van het stollingsproces (afbeelding 5) toont dat het navoeden in de bij toenemende vernetting van de kristallieten overblijvende holle ruimtes steeds moeilijker wordt. Belangrijke invloedsfactoren zijn de temperatuursgradiënt tussen de ingegoten smelt en de wand van de gietvorm (afkoelingsomstandigheden) alsmede het verschil tussen liquidus en solidustemperatuur (stollingstraject), zie afbeelding 6. De mogelijkheid van een bijzonder sterke slinkholtevorming wordt op deze afbeelding weergegeven door een zig-zagband. Als voorbeeld hebben de gietmetalen A1 en A2. dezelfde smelt- en stollingstemperatuur, maar smelt A1 wordt in een metalen coquille gegoten en geeft wegens de daarmee verbonden hoge afkoelingssnelheid weinig aanleiding tot slinkholtevorming, terwijl dezelfde legering A2 in een zandvorm wordt gegoten en als gevolg van de lagere afkoelingssnelheid meer kans op slinkholtevorming geeft. Uit voorbeeld B1/B2 blijkt dat bij gelijke afkoelingsvoorwaarden twee verschillende gietmetalen, de ene (B1) met een klein stollingstraject slechts weinig neiging vertoont om slinkholtes te vormen, terwijl de ander (B2) met een lang stollingstraject als gevoelig moet worden aangemerkt voor slinkholtevorming. Voorbeeld D1 /D2 leert dat de temperatuursgradiënt tussen vorm en smelt ook door de giettemperatuur wordt beïnvloed. Bij gelijke vormtemperatuur en gelijk stollingstraject bestaat wegens het geringe temperatuursverval bij D2 het gevaar voor slinkholtevorming, dat bij D1 ondanks de hogere giettemperatuur wezenlijk minder is. Bij vormgietstukken oefent ook de vormgeving een duidelijke invloed uit op de afkoelingsomstandigheden. Er wordt hier wel gesproken van een zandkanteffect Scherpe overgangen moeten worden vermeden, omdat ze tot sterkere vorming van slinkholtes leiden. In het algemeen dienen afrondingsstralen ongeveer gelijk te zijn aan de wanddikte, maar ze moeten i.i.g. minimaal anderhalve wanddikte bedragen.

Afbeelding 6. Invloed van verschillende factoren op het stollingsverloop.

Spuitgieten

Bij het spuitgietproces wordt het gietmetaal onder druk in de matrijs geperst. Deze fabricagetechniek stelt hoge eisen aan de daarvoor bruikbare metalen, de persgietmatrijzen alsmede aan de kennis en ervaring van constructeurs en gieters. Het metaal dient warm of vloeibaar te worden gehouden zonder dat er uitscheidingen optreden en het moet ook bij grote intredesnelheden in kleine matrijsdiameters zonder omzettingen een homogeen gietstuk opleveren. Verder moet het ongevoelig zijn voor uitscheiding en slinkholtevorming en wordt er geëist dat de legering maatvast is en over voldoende corrosieweerstand beschikt. De voor spuitgieten hoofdzakelijk gebruikte legeringen zijn genormeerd en hebben zich in de praktijk bewezen. De bewerkingstijd en –temperatuur hangen voor alles af van de toegepaste spuitgietpers. Het is niet om het even of dezelfde legering wordt gebruikt in een warme-kamer- of een koude-kamerpers. Bij een warme-kamerpers ligt de giettemperatuur op ongeveer hetzelfde niveau als de metaaltemperatuur in de smelthouder. De giettemperatuur mag nooit onnodig hoog worden gekozen, omdat daardoor het gevaar van slinkholtes en warmscheuring toeneemt, de afkoeltijd tot de uitwerptemperatuur langer wordt, de korrelfijnheid van de gietstructuur te lijden kan hebben en tenslotte de gietmachine sneller verslijt. In het algemeen zal dan ook een giettemperatuur worden gekozen die op of onder de liquidustemperatuur ligt. Bij koude-kamerpersen kan de giettemperatuur door toepassen van hoge drukken en bij bepaalde metalen zelfs tot onder de liquidustemperatuur worden gekozen. De matrijstemperatuur is een belangrijke factor met betrekking tot de bereikbare kwaliteit van de spuitgietstukken. Met de beheersing van de matrijstemperatuur krijgt de gieter controle over de oppervlaktetoestand, krimp, vervorming, vloeivermogen en cyclusduur. Kenmerkende toepassingen van aluminium spuitgietwerk zijn te vinden in bepaalde onderdelen van motoren en carrosserieën in de vliegtuigbouw, alsmede de algemene machinebouw. De fabricage van spuitgietonderdelen is duur, zodat het alleen economisch rendabel is voor grote aantallen.

Uitscheiding

Uitscheiding (ook wel precipitatie genoemd) van een nieuwe fase uit een mengkristal is een omzetting in vaste toestand met verandering van de concentratie en structuur. Bezitten de uitscheidingsdeeltjes een rooster dat overeenkomt met, of identiek is aan, dat van het omringende basismetaal (matrix), dan lopen de roostervlakken van de matrix ook door de deeltjes heen: er is dan sprake van coherente uitscheiding. Op grond van verschillend diffusiegedrag kan er onderscheid worden gemaakt tussen continue en discontinue omzettingen. Er kan uitscheiding optreden als de oplosbaarheid van een bepaalde atoomsoort in een mengkristal a afneemt met dalende temperatuur. Als de oplosbaarheidsgrens wordt overschreden, dan scheidt er zich ter behoud van het evenwicht van het mengkristal een B-rijke fase b uit (ontmenging). Hetzelfde doet zich voor als het mengkristal door snelle afkoeling oververzadigd raakt en aansluitend op een temperatuur wordt gehouden, waarbij thermische activering van b-kiemvorming mogelijk wordt. De continue uitscheiding wordt gekenmerkt door de betrekkelijk trage groei (bij constante temperatuur evenredig met tijd) van de afzonderlijke b-kristallen. De matrixkristallen behouden hun structuur, maar hun concentratie verandert voortdurend. De uitscheiding verloopt continu, als het verschil in vrije enthalpie tussen de beide fasen en daarmee ook de drijvende kracht van de omzetting hoog is, respectievelijk de oververzadiging van het metastabiele mengkristal gering is.

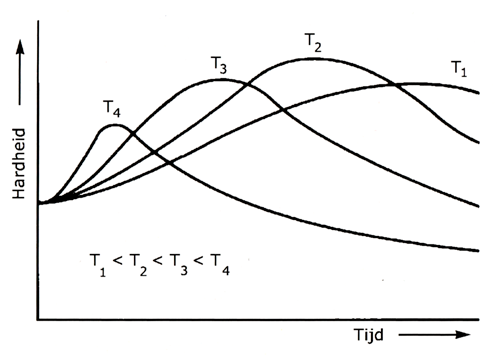

Afbeelding 7. Verloop van de uitscheidingsharding als functie van temperatuur en tijd.

De kiemvorming verloopt overwegend heterogeen en bij voorkeur op verzamelingen van overschotvacatures. In sommige legeringen komt de stabiele fase ook voort uit metastabiele tussenfasen. Discontinue uitscheiding doet zich alleen in sterk oververzadigde mengkristallen voor, indien de kiemvormingssnelheid voor een continue omzetting te gering is. Hierbij vindt geen afzonderlijke kiemvorming van de b-fase plaats. De evenwichtsfasen a en b ontstaan afhankelijk van elkaar door heterogene kiemvorming op de korrelgrenzen als lamellen die evenwijdig in de metastabiele matrixkristallen uitgroeien. De voor de omzetting benodigde concentratieveranderingen beperken zich uitsluitend tot de incoherente grensvlakken. Daar de diffusiecoëfficiënt van de grensvlakdiffusie machten van tien groter is dan die van de roosterdiffusie, verloopt de discontinue omzetting wezenlijk sneller dan de continue omzetting. Uitscheidingen hinderen het onder invloed van uitwendige belasting lopen van dislocaties en geven aldus een verhoging van de sterkte: er is dan sprake van uitscheidings- of precipitatieharding. De sterktetoename is in geval van fijn verdeelde uitscheidingen het hoogst.

Uitscheidingsharding

Verouderen in een heterogeen fasebereik. Naast oplosgloeien (homogeniseren) en afschrikken is verouderen de derde noodzakelijke stap bij de uitscheidings- of precipitatieharding. De mogelijkheid van uitscheidingsharding is alleen aanwezig bij die legeringen die beschikken over tenminste een fase met een temperatuursafhankelijke oplosbaarheid. Deze fase scheidt zich bij het verouderen uit in het verzadigde mengkristal, dat is gevormd na het oplosgloeien en afschrikken. Al naar gelang de verouderingstemperatuur ontstaan er oververzadigde vaste oplossingen van verscheidene metastabiele tussentoestanden, waarmee beduidende veranderingen in de eigenschappen kunnen worden verkregen. De metastabiele fasen kunnen tijdens het verouderen na elkaar optreden. Er bestaat echter geen volgorde, dat wil zeggen de vorming van een tussentoestand hoeft niet per se uit een bepaalde andere toestand afkomstig te zijn. In enkele gevallen verloopt de harding door coherente zones gedurende een bepaalde tijd al bij kamertemperatuur en wordt daarom aangeduid als koudharden. Koudharden kan ook bij verouderen tussen 100 en 150C plaatsvinden. Kenmerkend voor koudharden is de omkeerbaarheid door middel van een korte gloeibehandeling. Bij technische warmtebehandelingen moet de verouderingstijd binnen praktische grenzen plaatsvinden. Het komt er op aan om de juiste temperatuur voor het verouderen te kiezen en deze op het geschikte tijdstip door middel van afkoelen naar kamertemperatuur te onderbreken. Zo bereiken bijvoorbeeld de treksterkte en de hardheid bij lage verouderingstemperaturen en korte gloeitijden hogere waarden dan bij hogere verouderingstemperaturen en kortere gloeitijden (zie afbeelding 7). Verscheidene eigenschappen, waaronder de hardheid, lopen na over schrijden van een maximum weer terug. Dit verschijnsel, oververoudering genaamd, berust op het feit dat de legering geleidelijk aan zijn evenwichtstoestand nadert, waarbij de uitgescheiden deeltjes in omvang toenemen (coaguleren). Het met de heterogene uitscheiding van de tweede fase verbonden proces wordt warmharding genoemd. De uitscheidingsharding en de daarmee gepaard gaande veroudering vormt een belangrijke methode om de sterkte van legeringen te verhogen en wordt met name toegepast voor het harden van aluminiumlegeringen.

Veroudering

Zie uitscheidingsharding.

Vezelversterkt aluminium

Vezelversterkt aluminium is material waarbij vezels gericht worden ingebracht. De vezels dragen bij aan de sterkte van de matrix. De matrix moet over bepaalde eigenschappen beschikken, bijvoorbeeld lage dichtheid, maar daarentegen ook over lage sterkte en stijfheid. Vezels die bestaan uit verscheidene materiaalsoorten worden tot de hybride materiaalsoorten gerekend. Door het inbrengen van geschikt vezelmateriaal met hoge sterkte wordt er een vezelversterkt materiaal verkregen dat dan ook een hoge sterkte en soms ook hoge stijfheid bezit, bij een laag soortelijk gewicht. Daarmee is het zeer geschikt voor lichte bouwwerken.

Mechanische eigenschappen

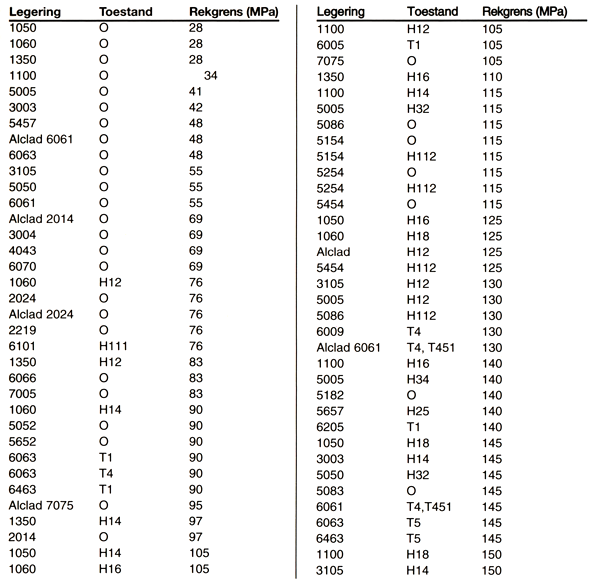

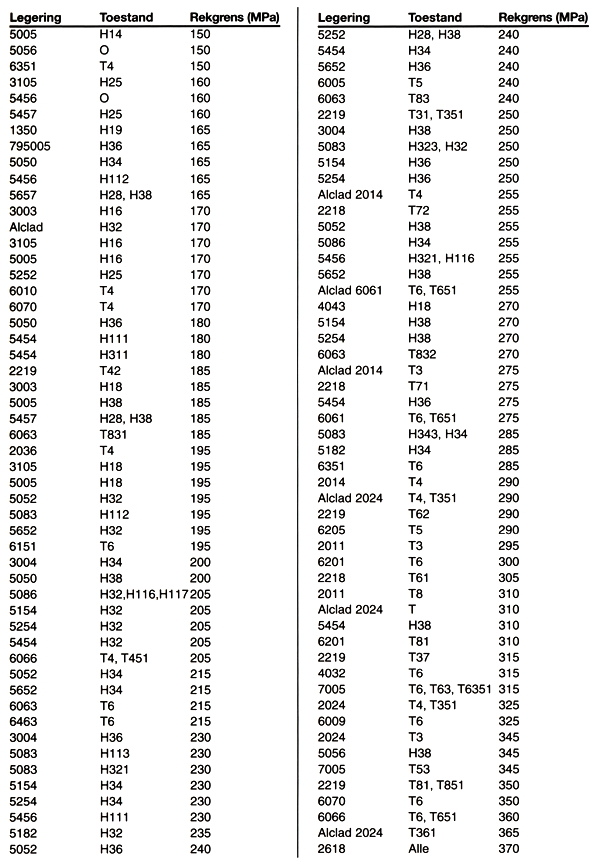

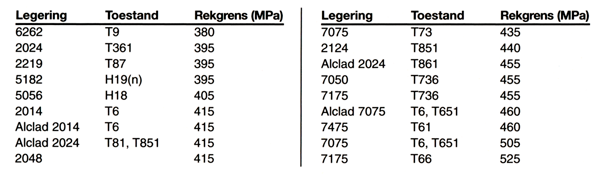

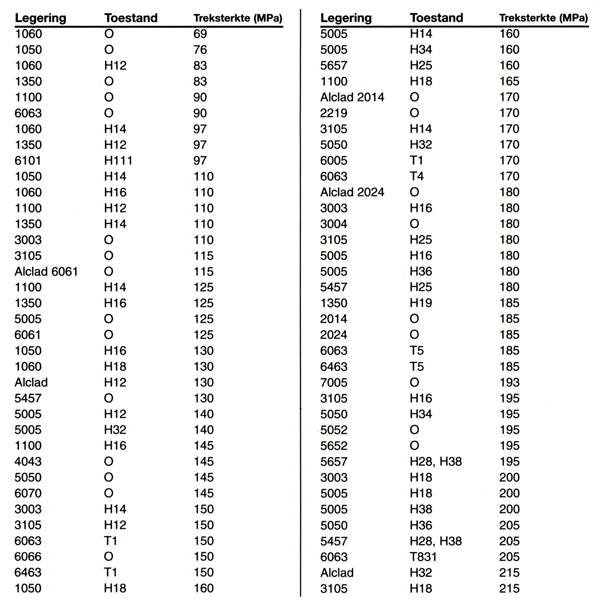

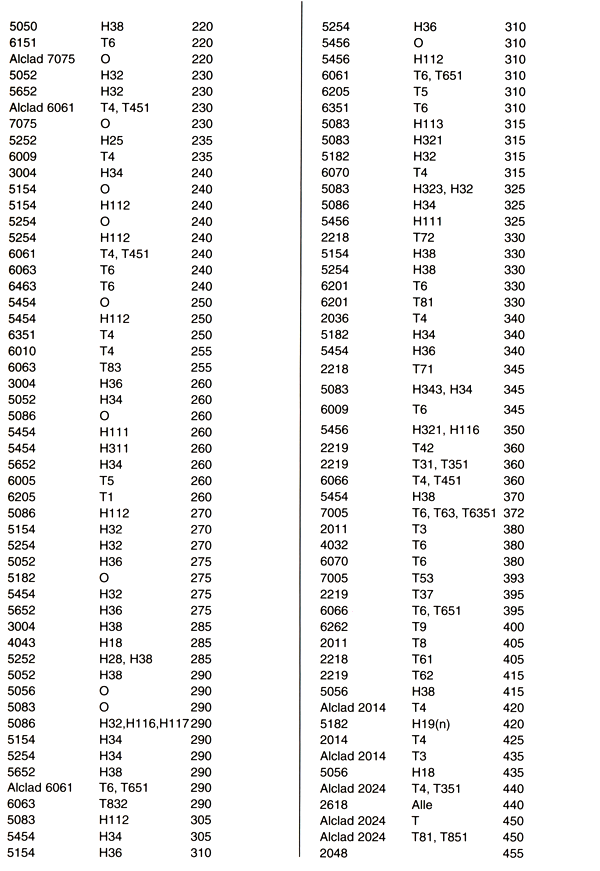

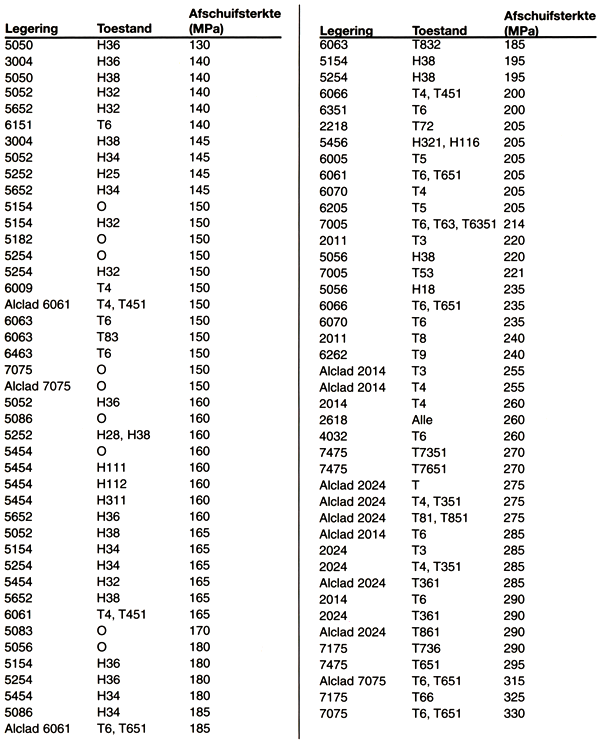

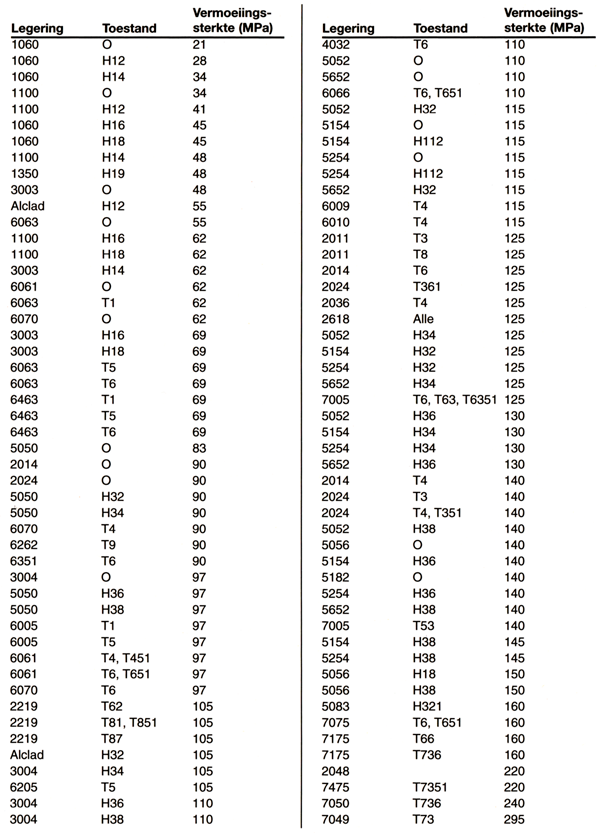

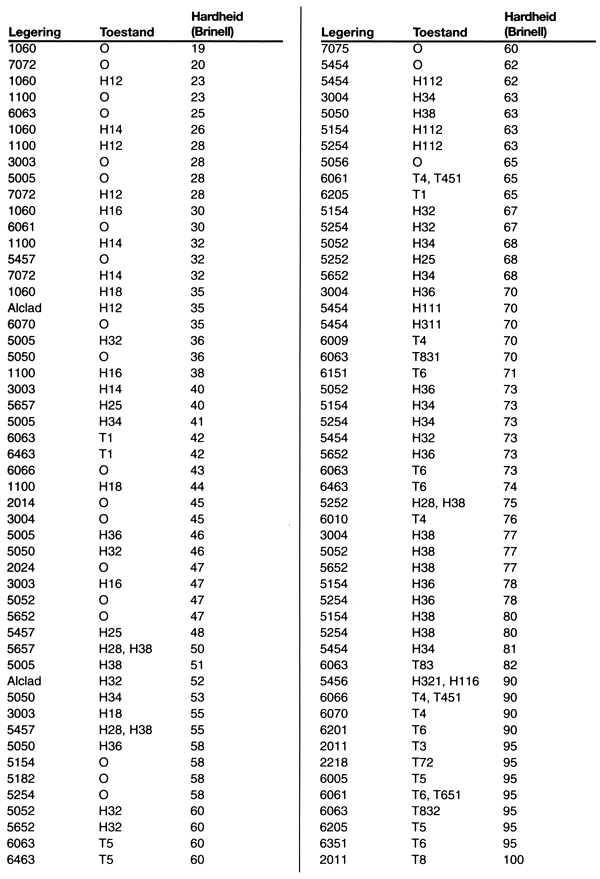

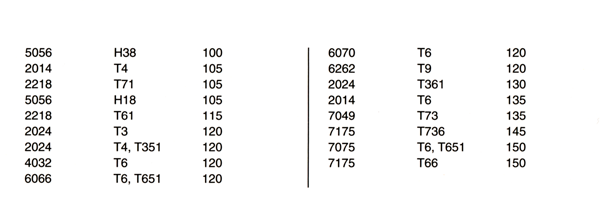

In de onderstaande tabellen zijn van een aantal vaak voorkomende aluminiumlegeringen een aantal mechanische eigenschappen weergegeven. De opklimmende volgorde van de diverse waarden maakt het vinden van een bepaalde legering, plus de toestand waarin die legering verkeert die een dergelijke (ontwerp)waarde bezit, makkelijk.

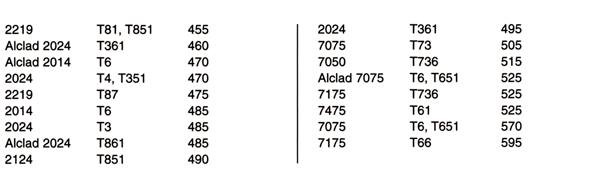

Tabel 1. Rekgrenswaarden van een aantal legeringen in opklimmende volgorde.

Tabel 2. Treksterkten van een aantal legeringen in opklimmende volgorde.

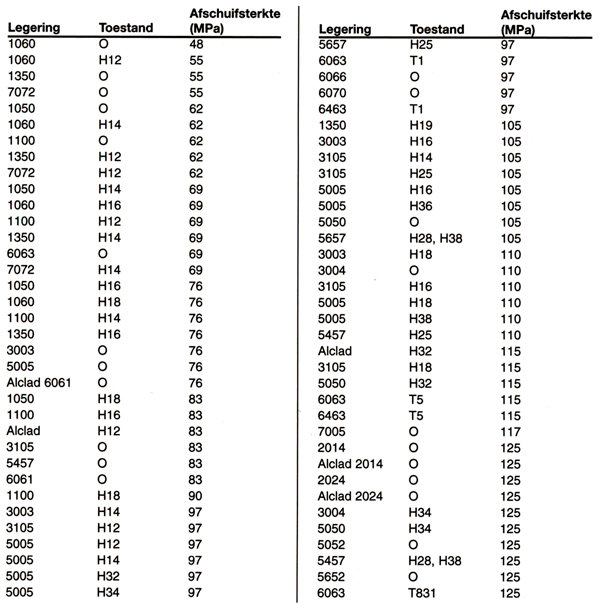

Tabel 3. Afschuifsterkten van een aantal legeringen in opklimmende volgorde.

Tabel 4. Vermoeiingsster/den van een aantal legeringen in opklimmende volgorde.

Tabel 5. Hardheden van een aantal legeringen in opklimmende volgorde.