Het spuitgieten van aluminiumlegeringen

Alhoewel het spuitgieten van metaallegeringen inherent heel wat voordelen te bieden heeft blijft het voor vele bedrijfsleiders en ingenieurs een betrekkelijk weinig gekend domein. Dit verschijnsel treedt nog meer op de voorgrond wanneer het zich handelt omtrent de moderne produktiemethodes die borg staan voor een voorheen ongekende nauwkeurigheid van de bekomen resultaten. Een der toonaangevende bedrijven terzake bevindt zich bij onze zuiderburen in Oudenaarde, waar Pedro Spuitgieterij, winnaar van de Grote Oscar voor de Nijverheid in 1985, gevestigd is.

P. D'Haeyer - V. van Dyck

(artikel gepubliceerd in Aluminium nummer 3, 1987- artikel 21)

Spuitgieten is een betrekkelijk jonge gietmethode waarmee de Amerikaanse industrie sinds de tweede helft van de negentiende eeuw naar buiten is getreden. Over een uitgesproken doorbraak van dit gietprocédé kan slechts gewaagd worden na het einde van de tweede wereldoorlog. De veralgemening van deze produktiemethode was het bijna logisch gevolg van de snelle industriële expansie waarbij de automobielnijverheid de toon aangaf. Door de razendsnelle opgang van de kunststoffen werden metaallegeringen enigszins naar de vergeethoek verwezen, maar de meest recente ontwikkelingen inzake spuitgieten hebben tot gevolg gehad dat uit de uiteenlopendste industriële sectoren de belangstelling een opgaande lijn vertoont.

De spuitgietprincipes

Het spuitgietprocédé voorziet in het onder druk en met een hoge snelheid injecteren van vloeibare metaallegeringen in tweedelige stalen matrijzen, welke respectievelijk op de beweegbare en vaste opspanplaat van de spuitgietmachine worden bevestigd.

Spuitgietmachines

De voor het spuitgieten benodigde machines worden opgedeeld in twee types waarbij de methode gevolgd bij het vullen van de spuitcilinder uitmaakt of het gaat om een koudekamer-, dan wel om een warmekamer spuitgietmachine.

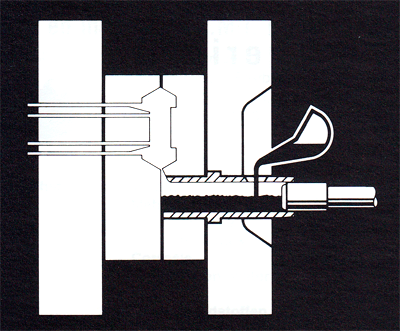

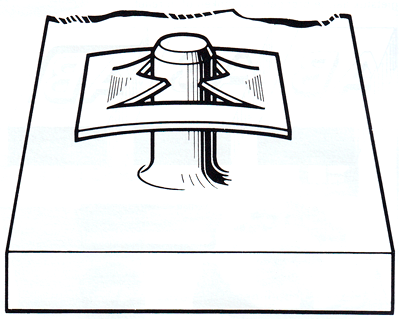

- Koudekamerprocédé (Afb.1)

Bij koudekamer-spuitgietmachines wordt het metaal in een van de machine gescheiden oven gesmolten en op temperatuur gehouden. Het inbrengen in de spuitcilinder, welke meestal horizontaal in de vaste opspanplaat van de spuitgietmachine is ingebouwd, geschiedt hetzij manueel hetzij met behulp van geautomatiseerde apparatuur. Alhoewel het manuele inbrengen nog door sommige bedrijven wordt toegepast is het duidelijk, dat door de automatisatie op een zo hoog mogelijke peil te brengen, de produktiviteit enkel maar kan toenemen. Wat uiteindelijk de bedoeling is. Een betere procesbeheersing betekent eveneens betere kwaliteit. Deze produktiemethode is bijzonder geschikt voor metalen met een hoog smeltpunt, waaronder aluminium en koperlegeringen (zoals messing).

Afbeelding 1. Koude kamer.

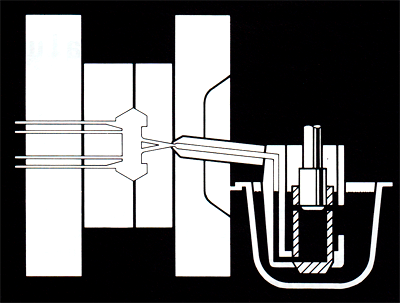

- Warmekamerprocédé (Afb. 2)

Bij deze methode bevindt de spuitcilinder zich binnen de smeltkroes, welke op zijn beurt integraal deel uitmaakt van de spuitgietmachine. Door openingen in de cilinderwand vloeit het metaal onder invloed van de zwaartekracht automatisch in de spuitcilinder. Deze werkwijze wordt algemeen toegepast bij metalen met lagere smeltpunten, zoals lood-, tin-, en zinklegeringen.

Afbeelding 2. Warme kamer.

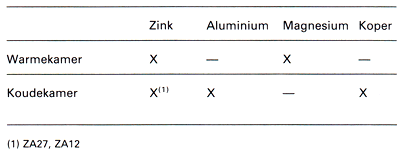

Een eenvoudige tabel toont het hedendaags toepassingsgebied van de twee types voor de bijzonderste legeringen.

Afgezien van de spuitgroep beschikt elke spuitgietmachine over een sluitgroep, welke er zorg voor dient te dragen, dat de beide matrijshelften, welke op de opspanplaten zijn bevestigd, met de nodige kracht op elkaar gedrukt blijven tijdens het injecteren. Maatgevend voor de grootte van de machine is de uitgeoefende sluitkracht, zodat een 5 t-, 20 t-, 100 t-, of 400 t-specificatie meteen een maatstaf is voor de afmetingen van de gietstukken, welke ermee kunnen worden vervaardigd (sluitkracht wordt uitgedrukt in ton of KN).

Werkcyclus

De werkcyclus omvat het sluiten van de gietvorm, het inspuiten van het metaal en het uitwerpen van het gegoten stuk na de stollingstijd. Aangezien de cyclus bij het warmekamerprocédé merkelijk sneller verloopt dan bij het koudekamerprocédé wordt er heel wat onderzoekswerk uitgevoerd om ook voor aluminium de eerstgenoemde methode te kunnen toepassen. De nodige materialen, welke bestand zijn tegen de agressiviteit van gesmolten aluminium én tegen de zware thermische en mechanische belastingen, ontbreken vooralsnog. Het verloop van de werkcyclus wordt elektronisch en volautomatisch gestuurd. De vultijd van de vormholte, welke zich in de ordegrootte van milliseconden situeert, is van uitzonderlijk belang. De verschiltemperatuur tussen de gesmolten legering en de gietvorm is tamelijk groot, terwijl de warmteopslag in dunwandige gietstukken betrekkelijk klein is. Zodoende verloopt de warmteoverdracht van de een naar de ander zeer snel. Daaruit volgt dat te lange vultijden koude vloeilijnen of andere gietfouten tot gevolg kunnen hebben.

Legeringen

Het vergt geen betoog dat zowel voor de giettechnicus als voor de ontwerper en constructeur de aard van de gebruikte legering van doorslaggevende aard is. Voor de gebruiker van de gietstukken zijn de mechanische, fysische en gebruikseigenschappen, in functie van de toepassing, van doorslaggevende aard. Belangrijke factoren daarbij zijn:

- de treksterkte

- de slagvastheid

- de bestendigheid van de mechanische eigenschappen

- de maatvastheid tijdens de veroudering

- het gewicht

- de bewerkbaarheid

- de elektrische-, en/of warmtegeleidbaarheid

- de corrosiebestendigheid

- de nabewerkingsmogelijkheden

- de lagereigenschappen

- de kruipweerstand

- de rek bij breuk.

De giettechnicus dient erover te waken dat de aangewende legering de nodige eigenschappen bezit om de vorm tot in de kleinste details volledig te kunnen vullen zonder dat er koude vloeilijnen optreden. Tevens dient de stolling te verlopen met een minimale krimp en met zo gunstig mogelijke adhesie-eigenschappen.

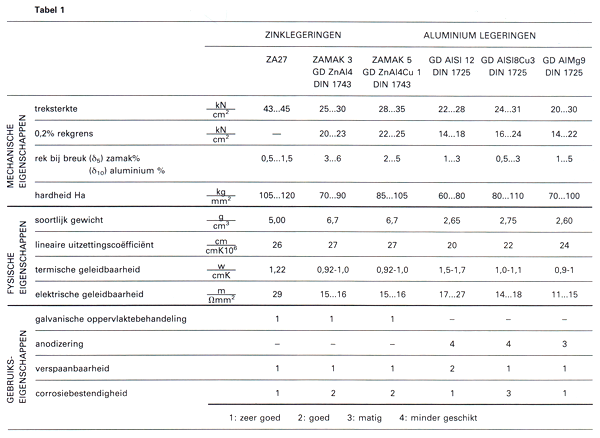

Tabel 1 geeft een overzicht van de materiaalspecificaties van enkele zeer gebruikelijke aluminium legeringen. Ter vergelijking worden eveneens zinklegeringen in de tabel opgenomen en besproken.

Uit deze tabel blijkt ondermeer dat aluminiumlegeringen heel wat lichter zijn dan zinklegeringen (welke onder de handelsnaam Zamak aan de man worden gebracht) en een uitstekende corrosiebestandigheid waarborgen, zeker indien de gebruikte legering vrij is van koper. De afwezighe id van koper is er echter wel verantwoordelijk

voor dat het uitvoeren van verspanende nabewerkingen een stuk moeilijker wordt. De warmtegeleidingscoëfficiënt is uitstekend. De mechanische weerstand van aluminium spuitgieten vermindert slechts boven een temperatuur van 150°C en lage tot zeer lage temperaturen zijn meestal geen bezwaar.

De zinklegeringen beschikken over een uitstekende gietbaarheid, een hoge maatnauwkeurigheid en goede lossingseigenschappen. De oppervlaktekwaliteit is goed wat eventuele nabewerkingen zoals lakken of galvanische oppervlaktebehandeling ten goede komt. Bij temperaturen welke gedurende langere tijd 100°C te boven gaan kunnen zich problemen voordoen, en dat geldt tevens bij temperaturen onder het vriespunt waarbij de kerfslagvastheid snel daalt. Het kan niet ontkend worden dat de Zamaks zich enkele decennia terug een alles behalve aantrekkelijk imago hebben verworven. Door het gebruik van zuiverder basismaterialen en betere inzichten in het ontwerp van gietstukken worden nu echter opmerkelijke resultaten geboekt. De opkomst van 'nieuwe' materialen zoals de ZA 27, ZA 12, ZA 8 (Zn-Al-Iegeringen) zullen ongetwijfeld het imago verder verbeteren. De magnesiumlegeringen vormen de lichtgewichten en kunnen bogen, naast een goede gietvloeibaarheid, op goede eigenschappen voor verspanende nabewerkingen. Een nadeel is echter de betrekkelijk lage corrosieweerstand.

Het ontwerpen van spuitgietstukken

Het vergt geen betoog te stellen dat het ontwerp van een gietstuk van het allergrootste belang is, zowel voor de afnemer, die het stuk functioneel en onder alle aspecten rationeel dient uit te kienen, als voor de gieter, die het uit te voeren werk krijgt toevertrouwd. Het ontwerpen dient dan ook slechts te gebeuren na een intensieve samenspraak tussen de betrokken partijen met enerzijds, als doelstelling de grondige analyse van de functie van het te gieten stuk, en anderzijds, het bekomen van de gunstigste economische resultaten. De grondige analyse dient inderdaad te leiden naar het 'beste' stuk dat dient te beantwoorden aan de gebruikseisen, welke de markt stelt. De gunstigste economische resultaten zijn echter niet noodzakelijk een synoniem van de 'laagste aankoopprijs' maar wel de resultante van de factoren welke de totale kostprijs uitmaken, waarbij rekening dient te worden gehouden met factoren zoals: nabewerking, montage, eventueel onderhoud op een later tijdstip e.d. Zowel bij het ene als het andere dienen de giettechnische parameters in beschouwing te worden genomen en door de aard van de zaak is de giettechnicus hiervoor de meest voor de hand liggende te raadplegen bron.

Enkele raadgevingen kunnen hier echter wel nuttig zijn. Zo streeft men in het spuitgieten naar dunne wanden die liefst zo regelmatig mogelijk zijn. Voor zinklegeringen gaat men tot 1 mm en minder, voor aluminiumlegeringen doorgaans niet lager dan 1,5 tot 2 mm. Door op de geschikte plaats versterkingsribben aan te brengen zal men zo nodig de sterkte verhogen. Liefst vermijdt men scherpe rahden en voorziet men de nodige coniciteit om de lossing uit de vorm te bevorderen. De ontwerper dient zich te bezinnen over de gewenste toleranties, de eventueel vereiste nabewerking en oppervlaktebehandeling en over de werkomstandigheden van het gietstuk. In een apart katern worden enkele raadgevingen verder uitgewerkt en geïllustreerd.

Spuitgietvormen

De spuitgietvormen zijn dikwijls zeer ingewikkeld en met verscheidene vormindrukken. Ze laten toe gelijktijdig een of meer stukken binnen de toleranties te gieten, rekening houdende met de krimp van het stollende en afkoelende metaal. De krimp is niet enkel afhankelijk van de gekozen legering maar ook van de temperatuur van legering en matrijs en van de vorm van het stuk. De nodige boringen kunnen worden voorzien in het gegoten stuk door kernen welke ook zijdelings in de vorm kunnen worden gemonteerd en dan eerst moeten worden verwijderd vooraleer het stuk kan worden uitgeworpen. Om de levensduur te verhogen worden alle onderdelen gehard en zelfs genitreerd. De keuze van de aangietplaats, de plaatsing van ontluchtingen, de schikking van het stuk in de vorm vergen bijzondere aandacht en zijn mede bepalend voor de kwaliteit van het gietstuk en de levensduur van het gereedschap.*

De ervaring van de matrijzenbouwer speelt bij dit alles een niet te onderschatten rol en in geen geval mag geaarzeld worden de hoogste kwaliteit van de gebruikte materialen en van de afwerking van de spuitvorm na te streven. De hoge uitgave voor een spuitgereedschap kan een hinderpaal lijken voor de klant doch deze wordt zeker teruggewonnen bij het verwerken van de zuivere nauwkeurig gespoten onderdelen.

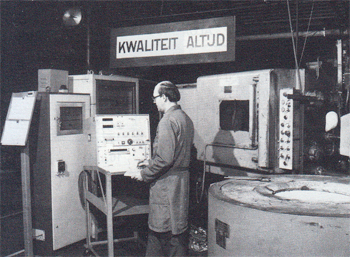

Afb. 3. Aluminium spuitgietmachine (koude kamer machine met automatisch doseerapparaat = automatische lepel) met meetapparatuur voor controlevan vultijden en injektiedruk.

Voordelen van het spuitgieten

Uit wat voorafgaat kunnen volgende technische en economische voordelen worden afgeleid:

- aanhouden van hoge nauwkeurigheid en bijgevolg volkomen verwisselbaarheid der onderdelen;

- geringe verspanende nabewerkingen;

- zuivere en gladde oppervlakken;

- dunwandigheid, dusgewichts-en materiaalbesparing ;

- voorzien van boringen, gleuven , uitsparingen, duidelijke cijfer-en lettertekens, schroefdraad;

- realisatie van ingewikkelde gietstukken welke volgens andere procédés samenvoeging van verschillende onderdelen noodzakelijk maken;

- mogelijkheid tot het ingieten van bussen, spillen, draadeinden uit andere materialen (staal, brons);

- snelle levering in grote hoeveelheden (bij bestaand gereedschap), dus lagere voorraad bij de afnemer;

- besparing van kontrole-en montagetijd.

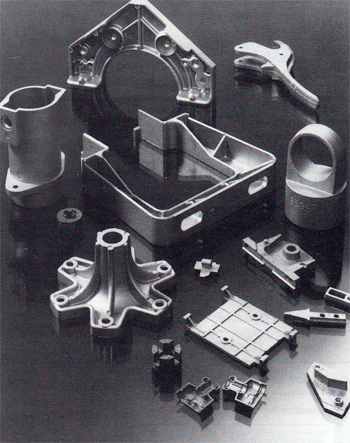

Afbeelding 4. Aluminium spuitgietonderdelen.

Besluit

De non-ferrometalen, waartussen aluminium en zink, naast magnesium, koper, tin, lood en nieuwere materialen, zoals de Zn-Al-Iegeringen, een vooraanstaande plaats bekleden, kunnen het in vele gevallen suksesvol opnemen tegen kunststoffen waar aan te dikwijls eigenschappen werden toegeschreven, welke in de praktijk onvoldoende aan bod kwamen of het zelfs helemaal lieten afweten. De spuitgiettechniek wordt vandaag op een wetenschappelijke manier benaderd waarbij veel aandacht uitgaat naar de technische aspecten in verband met, ondermeer, de stromingsleer (wet van Bernouilli) in de aangietkanalen en bij de berekening van doorsneden, bochten enz. waarbij de computer (CAD/CAM) zijn intrede heeft gedaan. Met de produktiemethodes gaat het dezelfde richting uit via doorgedreven R & D-aktiviteiten. De toepassing van moderne SPC(Statistical Proces Control). JIT-(Just In Time). IKZ-(Integrale Kwaliteitszorg) en 'Zero Defect'-concepten dragen er zorg voor dat het ambachtelijk aspect van het spuitgieten definitief tot het verleden behoort.

Denk in spuitgieten

In deze katern volgen een aantal nuttige wenken om de ontwerper van spuitgietonderdelen op weg te helpen. Toch blijft overleg met de spuitgiettechnicus in een zo vroeg mogelijk stadium wenselijk om samen te komen tot het beste onderdeel, functioneel en economisch.

Het is nuttig dat de ontwerper zich kan inbeelden hoe het onderdeel in de spuitgietvorm geplaatst wordt en welke de consequenties zijn omtrent deelnaden, lossing, toleranties, nabewerkingen, enz...

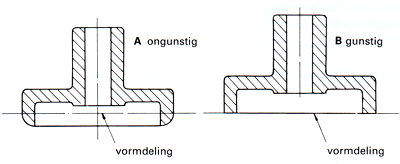

1. Vormdeling

Men poogt het onderdeel zo te ontwerpen dat de vormdeling tussen beide helften van de spuitvorm zo eenvoudig mogelijk is, liefst vlak. De scheiding wordt verder bij voorkeur op een hoek van het gietstuk gelegd om deelnaden op vlakken van het gietstuk te vermijden.

2. Kernen

Kernen zorgen voor holten en boringen in de gietstukken. Kernen haaks op de vormdeling zijn vast. Zijdelingse kernen worden bewogen door schuivende vormdelen, wat de kost van de spuitvorm verhoogt, doch nabewerkingen bespaart. Meest voorkomend zijn uiteraard ronde kernen. De lengte ervan dient beperkt te worden tot circa driemaal de diameter voor kleinere pennen (∅2, ∅3, ...) en tot ongeveer tienmaal de diameter voor grote pennen (0 10 mm en meer). Een zekere lossingshoek op kernen is noodzakelijk (zie 5: lossing).

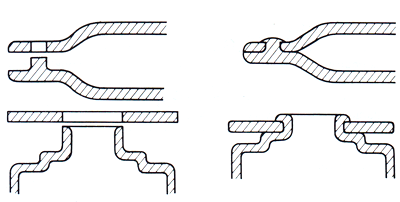

3. Wanddikte, versterkingsribben

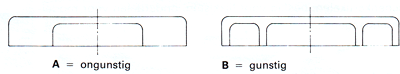

Spuitgietonderdelen worden dunwandig uitgevoerd: aluminium 1,5 -3 mm, zinklegering 0,6-2 mm. Wegens de snellere afkoeling van dunne wanden ontstaat een fijnere materiaalstructuur en minder porositeiten. Er wordt gestreefd naar een zo gelijkmatig mogelijke wanddikte. Dikwandige delen worden vervangen door dunwandige constructie met versterkingsribben.

Sekties in de vorm van L, T, U of I geven materiaalbesparing, terwijl zij toch de nodige waarborgen bieden inzake sterkte.

4. Afrondingsstralen

Scherpe hoeken zijn te vermijden, zowel voor de spuitvorm als voor het gietstuk. Aan een binnenhoek is een straal gelijk aan de wanddikte wenselijk. Omwille van de vormkost worden de hoeken aan de vormdeling scherp gehouden (zie 1 Vormdeling).

5. Lossing

Om toe te laten het gietstuk te entvormen is een zekere lossingshoek noodzakelijk, zeker aan de binnenzijde van het gietstuk, doch bij voorkeur ook aan de buitenzijde. Als minimale lossingshoeken onthoude men:

- aluminiumspuitgietwerk: • vaste kernen: 1%

• bewegende kernen: 0,5%

- zinkspuitgietwerk: • vaste kernen: 0,5%

• bewegende kernen: 0,2%

Gebruikelijke lossingshoeken zij n liefst minstens 50% groter.

6. Schroefdraad

Inwendige schroefdraad wordt zo goed als altijd door nabewerking bekomen. Het gat wordt op de gewenste kerndiameter voorgegoten, met een minimum lossingshoek. Uitwendige schroefdraad kan rechtstreeks gegoten worden. Om de braamvorming aan de vormdeling in de schroefdraad te vermijden worden twee vlakke gedeelten aan de schroefdraad voorzien. Dit is funktioneel meestal geen bezwaar.

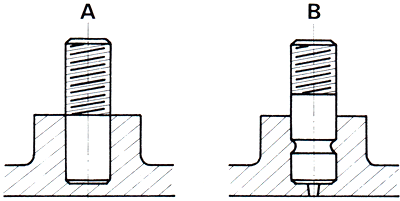

7. Pennen-Inserts

Pennen kunnen rechtstreeks aan het gietstuk gegoten worden. Een afronding ter versteviging is hierbij wenselijk.

Het is evenwel mogelijk inserts uit andere materialen in het onderdeel in te gieten. Daardoor bekomt men lokaal andere eigenschappen, sterkte, hardheid, slijtvastheid, magnetische of elektrische eigenschappen,...

8. Koudvervorming

Riveren en felsen kan in een aantal gevallen een gunstige montagemethode betekenen.

9. Toleranties

De nauwe toleranties van spuitgietonderdelen laten toe in vele gevallen nabewerking te vermijden. Onderscheid wordt gemaakt tussen toleranties op vormgebonden maten (dit zijn maten gevormd door één matrijshelft) en niet-vormgebonden maten, die ruimer zijn dan de eerste. Verder zijn de toleranties funktie van de afmeting en het materiaal. Als nauwste toleranties voor maten beneden de 25 mm onthoude men voor aluminium ± 0,1 mm en zelfs tot ± 0,05 mm, voor zinklegering ± 0,05 mm en soms zelfs tot ± 0,02 mm.

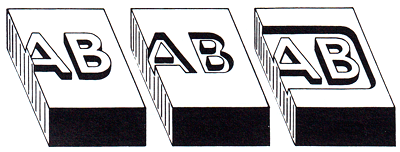

10. Inscripties

Spuitgieten laat toe heel fijne inscripties, logo's, texturen,... op het gietstuk aan te brengen, verzonken of in reliëf.

Afbeelding 6. Aluminium spuitgietonderdelen.

Toepassingen aluminium spuitgietonderdelen

Elektrische uitrusting: onderdelen voor transformatoren, kabelverbinding, isolatoren, hoogspanningsschakelaars, motoren,...

Elektrische apparatuur: onderdelen voor radio-en televisietoestellen, bandrecorders, telefoontoestellen, telefooncentrales, autoradio's, videoapparaten, T.V. -monitoren, versterkers, tellers, detectieapparatuur, kabeltelevisie, radiodistributie, weegschalen,...

Machinebouw: onderdelen voor weefgetouwen, spinmachines, kaardmachines, persen, heftoestellen, transportsystemen en een groot aantal bijzondere machines.

Transportmiddelen: onderdelen voor automobiel (voor schokdempers, veiligheidsgordels, elektrische-en elektronische uitrusting, remsystemen,...) motorfietsen, fietsen, invalidenwagens, buitenboordmotoren,...

Bouw: onderdelen voor aluminiumconstructies, ramen, ballustrades, gevelelementen, kantelpoorten, schuifdeuren, sloten, vloersteunen, plafonds, air-conditioning, kabelgoten, aftakdozen, deurbellen, zonnetenten, afrasteringen,...

Huishoudapparatuur: ondedelen voor wasmachines, convectoren, gasradiatoren, radiatoren voor centrale verwarming, gasvuren, termostaten,...

Apparaten: onderdelen voor grasmaaiers, parkeermeters, speelautomaten, benzinepompen, blusapparaten, merktangen voor vee, sproeiers, kampeergas, hobbybranders, fotocopieëertoestellen,...

Openbare diensten: onderdelen voor drinkwaternet. telefoonnet, spoorwegen...

Militaire toepassingen: onderdelen voor optische-, elektrische-en elektronische uitrusting voor tanks, voertuigen, vliegtuigen, projektielen,...

Meubel -etalage: sierstukken en montageonderdelen voor metalen, meubelen, houten meubelen, hospitaaluitrusting, etalageuitrusting,...

Sierstukken: logo's, merknamen, sleutelhangers, ritstrekkers, geschenkartikelen, beslag voor lijkkisten, onderdelen voor modelvrachtwagens,...

* De levensduur is afhankelijk van de complexiteit van het onderdeel en bedraagt 80.000 tot 150.000 gietingen bij aluminiumlegeringen en 800.000 tot 150000 gietingen bij zinklegeringen.