AlMgSi-gietlegeringen

Kunnen warmtebehandeling en samenstellingsvariaties breuksterkte en kerfslagtaaiheid van AlMgSi-gietlegeringen beïnvloeden?

Lichtgewicht onderdelen, vervaardigd van in metalen matrijzen gegoten aluminium en magnesium, ondergaan een gestage groei in toepassing bij de automobielindustrie. Beide metalen bezitten een hoge sterkte/gewichtverhouding, goede gietbaarheid, beter corrosieweerstand vergeleken met staal en goede maatvastheid.

A.J. Schornagel

Tot voor kort werd aluminium gietwerk in de automobielindustrie alleen toegepast voor onderdelen die niet werden belast, zoals versnellingsbakhuizen en zuigers. Uitzondering zijn wielen die worden blootgesteld aan vermoeiing en in zekere mate aan schade door stoten. Tot zover werd er hoofdzakelijk gebruik gemaakt van niet-warmtebehandelbare aluminiumlegeringen, die 7% - 12% Si bevatten, vanwege hun goede gietbaarheid, of van legeringen met geringe hoeveelheden Mg om beter sterkte te verkrijgen door natuurlijke veroudering of door warmtebehandeling.

Recentelijk zijn, als gevolg van de groeiende vraag naar hogere sterkte van constructielegeringen, de AlMgSi-legeringen met samenstellingen die meer in de buurt liggen van de verouderingshardende legeringen in de belangstelling komen te staan. Hogedrukgietlegeringen ondergaan echter zelden een warmtebehandeling. Slecht gegoten werk bevat oxidefilms en poriën. Als het materiaal warmtebehandeling ondergaat bij hoge temperaturen, kunnen er blaren op het metaaloppervlak ontstaan. Het is echter mogelijk om door gebruik te maken van de laatste gietmethodes zowel sterkte als taaiheid te verbeteren, doordat de vorming van poriën wordt vermeden en door optimalisering van de legeringssamenstelling. Zelfs wanneer AlMgSi-legeringen niet ontworpen zijn om te worden verouderd in de gegoten toestand, blijkt het toch mogelijk om taaiheid en sterkte te verhogen door middel van homogeniseren en natuurlijk verouderen. Er is sprake van een geleidelijke overgang in chemische samenstelling van AlMgSi-gietlegeringen naar verouderingshardende deformatiehardende AlMgSi-extrusielegeringen. Door een aantal onderzoekers [1] is nagegaan wat de invloed is van een oplosgloeibehandeling en kunstmatige veroudering op de mechanische eigenschappen van een aantal AlMgSi-legeringen.

Onderzocht materiaal

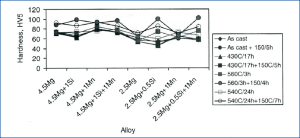

Er zijn verscheidene AlMgSi-legeringen gegoten waarvan het Mg-, Si- en Mn-gehalte is gevarieerd. Van deze proeflegeringen zijn de hardheid en breuksterkte onderzocht. De legeringen zijn genummerd van 1 tot 8 en tabel 1 geeft hun precieze chemische samenstelling in gew.%. De legeringen hebben een oplosgloeiing ondergaan in een oven met luchtcirculatie en ze zijn kunstmatig verouderd in een zoutbad. De volgende oplosgloeitemperaturen zijn gekozen:

- 430°C om laagsmeltend Al8Mg5, dat een smeltpunt heeft van 450°C, op te lossen.

- 430°C en vervolgens 540°C om zoveel mogelijk Mg2Si op te lossen zonder deze verbinding en aangrenzend basismetaal te doen smelten.

- 430°C en dan 560°C om alle Mg2Si-deeltjes op te lossen, zelfs als dat risico zou inhouden van smelting van basismetaal.

Het kunstmatig verouderen vond plaats bij 150°C, omdat deze temperatuur vaak wordt gebruikt bij de commerciële productie van legeringen uit de 6xxx-, 7xxx- en 2xxx-reeksen. Verhoging van de hoeveelheid legeringselementen resulteert in een toename van de hoeveelheden intermetallische deeltjes. Mg2Si en Fe- en Mn-houdende deeltjes bezitten beperkte oplosbaarheid zelfs bij hoge temperaturen. Ze zullen dus nooit geheel kunnen worden verwijderd door middel van warmtebehandeling en er moet altijd rekening worden gehouden met hun aanwezigheid.

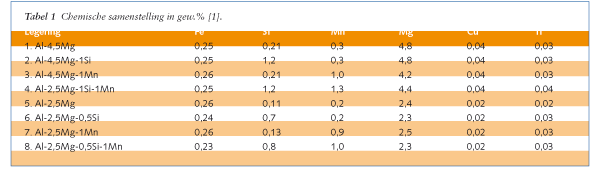

Afbeelding 1 Gemeten en berekende hardheden en energieabsorptie voor metaal in de gegoten toestand [1].

Afbeelding 2

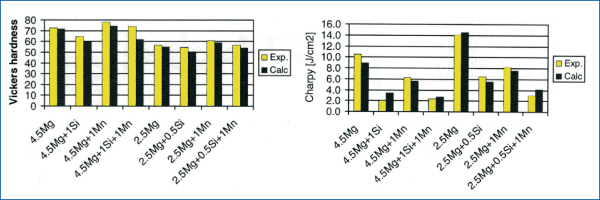

Vickershardheden van de verschillende legeringen na kunstmatig verouderen bij 150°C gedurende verschillende perioden [1].

Hardheid en Charpy-kerfslagwaarden

Er bestaat een verband tussen de totale hoeveelheid legeringselementen in vaste oplossing en de hardheid (zie afbeelding 1). Calc in de afbeelding heeft betrekking op de resultaten van een vergelijking die een redelijk goede passing geeft met de gemeten hardheid. Deze vergelijking luidt:

HV = 30 + 10(Mg + Si + Mn)in vaste oplossing

waar (Mg + Si + Mn)in vaste oplossing betrekking heeft op deze elementen in vaste oplossing in gew.%. De constanten in de vergelijking zijn gekozen om goede overeenkomst te geven tussen de berekeningen en de experimenten.

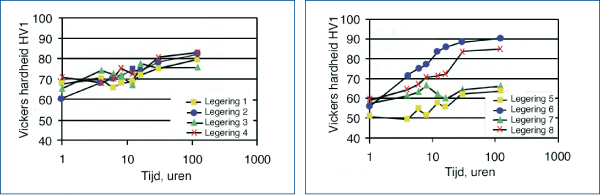

De toename van de hardheid (afbeelding 2 en 3) als gevolg van warmtebehandeling hangt slechts voor een deel af van de Si in vaste oplossing na oplosgloeiing. Warmtebehandelingen bij hoge temperatuur en kunstmatige veroudering van de legeringen met 4,5% Mg leveren een toename van de hardheid op zelfs als de legering een laag Si-gehalte bezit.

De breuksterkte komt redelijk overeen met de volumefractie aan intermetallische deeltjes: de breuksterkte is omgekeerd evenredig met de volumefractie intermetallische deeltjes en volgt een betrekking die bij benadering als volgt luidt:

Sterkte = A / (1 + B vol.%)

waarin A en B constanten zijn.

Afbeelding 3 Vickershardheid van de Charpy-V proefstukken [1].

Conclusies

Legeringen die zowel Mg als Si bevatten vertoonden als gevolg van oplosgloeien, afschrikken en verouderen een aanzienlijke toename van de hardheid. De legering met het laagste Mg-gehalte verkreeg de hoogste hardheid, omdat deze met zijn samenstelling het dichtst in de buurt kwam van een gebalanceerde Mg/Si-verhouding van 1,73:1. Stijging van de hoeveelheid intermetallische deeltjes, die het gevolg is van toename van het gehalte aan legeringselementen, verlaagde de breuksterkte. Al-2,5Mg beschikt over de beste breuksterkte-eigenschappen. Noch oplosgloeiing noch veroudering beïnvloedde de Charpy-V kerfslagsterkte in aanzienlijke mate, met uitzondering van de zuiverste Al-2,5Mg-legering.

Referentie

1. A.L. Dons, K. Pedersen, J. Voje, J.S. Maeland. ALUMINIUM Vol. 81 Nr. 1/2, p.98-102.