Slagextrusie: het onbekende alternatief voor aluminium producten in grote series

Het vervaardigen van massieve, holle of busvormige producten van aluminium met een (alzijdig) symmetrische geometrie kan op verschillende manieren. Zijn de series klein, dan zal verspaning op een draai(frees)machine vaak de aangewezen methode zijn. Bij grotere aantallen komen niet verspanende technieken in beeld, omdat de gereedschapkosten per product dan afnemen. Naast bekende technieken als spuitgieten en dieptrekken vormt slagextruderen een interessant alternatief voor veel aluminium onderdelen. Vanwege het ontbreken van een grootschalige automobielindustrie is deze techniek in ons niet zo bekend. De techniek kan echter ook in andere sectoren een economisch interessant alternatief vormen.

Hans Koopmans

Extrusie mag een overbekend vervormingsproces zijn, als er ‘slag’ voor komt te staan dan geeft menig technisch hoog opgeleide niet thuis. Ing. Herman Gorree van AA Total Parts uit Venray is enthousiast promotor van het slagextruderen in ons land. Hij kan vele voorbeelden laten zien van producten die snel en goedkoop door middel van deze technologie vervaardigd kunnen worden. Slagextruderen is een koudvervormingsproces. Op de website www.slagextrusie.nl treft men o.a. een animatie aan die een vereenvoudigde voorstelling van het slagextruderen geeft. Uitgangsmateriaal vormt een platine van een kneedbare aluminiumlegering; alleen aluminium en koper lenen zich voor deze vervaardigingswijze. Het product wordt met één slag van de pers vervaardigd. Slechts bij uitzondering is een tweede slag of een andere bewerking noodzakelijk, zoals het navormen van de wand (rillen en kragen) door felsen, het plaatselijk verjongen van de diameter of het toevoegen van schroefdraad. In een later stadium kan het uiterlijk van het product uiteraard worden verfraaid door bepaalde oppervlaktebehandelingen zoals anodiseren of poedercoaten. Nadat de platine in de matrijs – het hart van de slagextrusiepers – is geplaatst, verdrijft het stempel tijdens de persslag het materiaal door de openingen tussen stempel en matrijs. Er hoeft geen rekening te worden gehouden met vulling van de matrijs (zoals uiteraard bij spuitgieten) en evenmin met lossingshoeken. Het proces speelt zich met een vrij hoge snelheid af, vandaar dat men van ‘slag’-extrusie spreekt. De hydraulisch bekrachtige pers oefent een perskracht van 2,5 tot 12 MN uit. Tijdens de bewerkingscyclus loopt de drukspanning in het materiaal zo hoog op dat de rekgrens wordt overschreden en het materiaal plastisch gaat deformeren. Om deze drukspanning te minimaliseren gaat men bij de platine uit van een zo laag mogelijke rekgrens. Daartoe ondergaat de platine vooraf een zachtgloeibehandeling, waardoor een homogene kristalstructuur ontstaat. In de vervormingsfase, waarbij het materiaal gaat ‘stromen’, ontstaat een vezelstructuur waarbij hardheid en sterkte toenemen. Door inwendige wrijving van de zich vervormende kristallen tijdens de deformatie ontwikkelt zich veel warmte: de procestemperatuur kan daarbij oplopen tot 150 à 200 °C.

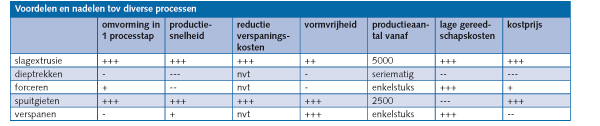

Tabel 1 Voordelen en beperkingen van slagextrusie afgezet tegen die van alternatieve processen.

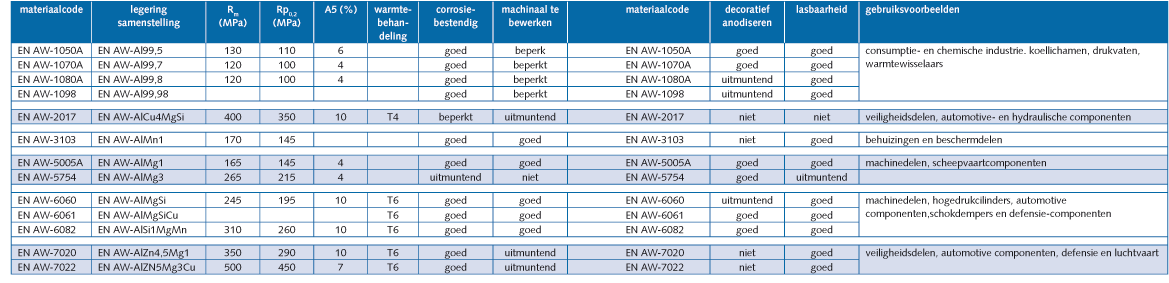

Tabel 2 Eigenschappen van door slagextrusie vervaardigde producten uit verschillende aluminiumlegeringen.

Voordelen en beperkingen

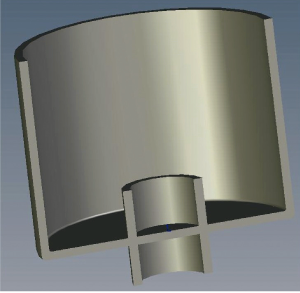

Slagextrusie kent vele voordelen en ook enkele beperkingen (tabel 1). Laten we met die laatste beginnen. In de eerste plaats, het is al even aangestipt, komen vrijwel alleen kneedbare aluminiumlegeringen in aanmerking; kleinere onderdelen van koper kunnen eveneens op deze wijze tot stand komen. Dit heeft alles te maken met de intrinsieke materiaaleigenschappen, m.n. de vloeigrens. In de tweede plaats zal duidelijk zijn dat dit proces alleen bij grotere series economisch toepasbaar is. Gorree noemt 5000 stuks als richtwaarde voor de minimale seriegrootte. Een derde beperking vormt de afmeting van het eindproduct. Limieten liggen bij een hoogte van ca. 450 mm en een diameter van ca. 160 mm. De wanddikte kan behoorlijk dun zijn, maar moet wel minimaal één procent van de diameter bedragen. Voorts leent het proces zich met name voor symmetrisch gevormde eindproducten, overigens niet uitsluitend alzijdig symmetrische (fig. 1). Dan de voordelen. Binnen de genoemde restricties qua materiaal, seriegrootte, vorm en maatvoering zijn producten door slagextruderen zeer snel, tegen een lage kostprijs en met een uitstekende kwaliteit – in termen van maatvastheid, oppervlaktegesteldheid, homogene structuur, drukdichtheid e.d. – te produceren. Voor de basistoleranties wordt <0,2 mm opgegeven. De producten hebben een hoge treksterkte, tot 530 N/mm². Het is mogelijk om producten te maken met een lengte-diameterverhouding van 1:30, een utopie bij dieptrekken. Ook zijn dunwandige producten mogelijk. Zetten we het slagextruderen af tegen verspanen, dan valt het optimale materiaalgebruik op. De platine wordt in zijn geheel omgezet in het eindproduct, terwijl bij draaien en frezen een groot deel in spanen verandert. Daarnaast hebben de producten, vanwege het simpele feit dat ze van aluminium vervaardigd zijn, uiteraard ook de positieve eigenschappen van dit materiaal: een laag soortelijk gewicht, geschiktheid voor diverse oppervlaktebehandelingen zoals (hard-)anodiseren, een goede reflectie van licht en warmte en een uitstekende corrosievastheid. Tabel?2 geeft een overzicht van de eigenschappen van door slagextrusie vervaardigde producten uit verschillende aluminiumlegeringen.

Figuur 1 Door slagextrusie te vervaardigen producten behoeven niet alzijdig symmetrisch te zijn.

Figuur 2 Door middel van slagextrusie zijn uiteenlopende producten te vervaardigen.

Het slagextrusieproduct

Bij productietechnieken als dieptrekken en hydrovormen kan op vrij eenvoudige wijze een beschrijving worden gegeven van het soort producten dat zich hier bij uitstek voor leent. Bij slagextrusie is het minder eenvoudig om de grootste gemene deler van de zo op het oog nogal uiteenlopende producten die met deze techniek te maken zijn te formuleren. Figuur 2 geeft hiervan een treffend beeld. We zien dat de producten die op efficiënte wijze door slagextruderen te vormen zijn nogal kunnen uiteenlopen, zowel qua vorm als afmetingen. Veel aluminium producten kan men beschouwen, of opgebouwd denken als een massief, hol of busvormig deel of een combinatie hiervan. Wanneer dit zo is, zal slagextrusie vaak de beste productietechniek zijn, d.w.z. de optimale combinatie van kostprijs en kwaliteit bieden, mits de serie groot genoeg is.

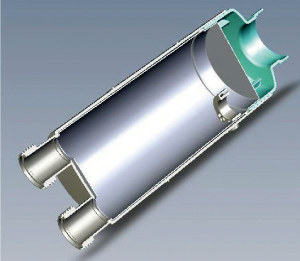

Busvormige slagextrusieproducten (fig. 3) vormen in de praktijk een belangrijke groep gezien de veelheid aan bus-, bak-, tube- en doosvormen. Deze producten kunnen in een strakke vorm, met een ronde of rechthoekige doorsnede, met een hoge oppervlaktekwaliteit en indien gewenst voorzien van een bodem in één processtap door slagextrusie vervaardigd worden. Een lossingsconiciteit is hierbij niet nodig, zelfs niet wenselijk. Zoals al vermeld, geldt hierbij een beperking in zowel de hoogte als de diameter (resp. 450 en 160 mm), terwijl er wat de wanddikte betreft nauwelijks beperkingen zijn, mits deze groter is dan 1% van de diameter.

Busvormige slagextrusieproducten zijn onder te verdelen in een aantal categorieën:

- ronde bussen;

- ronde bussen met binnen- of buitenprofilering;

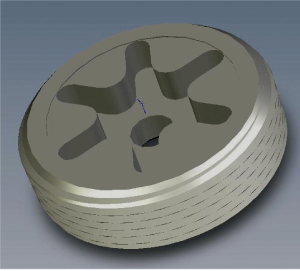

- ronde bussen met bodemprofilering (fig. 4);

- ronde bussen met getrapte wanddikte;

- samengestelde ronde bussen;

- rechthoekige bussen;

- overige busvormen (niet rond of rechthoekig, asymmetrisch).

Elk van deze categorieën kent mogelijkheden en beperkingen; deze zijn in detail uitgewerkt door AA Total Parts.

Figuur 3 Dwarsdoorsnede van een samenstelling die deel uitmaakt van een toestel voor het doden van bacteriën t.b.v. aquaria. Twee busvormige onderdelen hiervan worden d.m.v. slagextrusie vervaardigd.

Figuur 4 Ronde bus met bodemprofilering.

Integratie van functionaliteiten

Een ander producttype vormen de kleinere, massieve onderdelen zoals in figuur 5 weergegeven, het soort onderdelen die zich bij relatief kleine seriegrootten het meest economisch door CNC-verspanen laten produceren. Deze producten hoeven niet per se alzijdig symmetrisch te zijn of zelfs alleen maar symmetrisch, d.w.z. dat bij deling over het midden de linker- en rechterhelft elkaars spiegelbeeld zijn. In de ontwerpfase is het mogelijk om functionaliteiten in slagextrusieonderdelen te integreren zoals gaten, zeskanten e.d. Dergelijke voorzieningen zijn zowel in- als uitwendig aan te brengen, zolang ze maar in de bewegingsrichting van de matrijs gevormd kunnen worden.

Ook het product weergegeven in figuur 6, een warmtewisselaar bestaande uit een vierkante grondplaat en een aantal in rijen gerangschikte koelpennen, wordt door slagextrusie vervaardigd uit een 12 mm dikke aluminium plaat. De pennen hebben een hoogte van ca. 100 mm en een minimale diameter van 3 mm. Slagextrusie maakt het mogelijk om de pennen met diverse doorsneden (niet rond, driehoekig) in allerlei patronen aan te brengen met het oog op een maximaal koeleffect. Een dergelijk product valt niet te spuitgieten vanwege de lossingsproblematiek. Zinkvonken, rapid-prototyping of exotische technieken als ultrasoonbewerken bieden wel mogelijkheden, maar zijn vele malen duurder dan slagextruderen.

Figuur 5 Onderdeel dat in een kleine serie misschien het best door CNC-verspanen geproduceerd kan worden, maar dat zich goed leent voor slagextrusie als het om grote series gaat.

Figuur 6 Door slagextrusie vervaardigd koelelement.

Aantrekkelijk alternatief

Veel eindproducten worden tegenwoordig door middel van slagextruderen vervaardigd. De automobielindustrie maakt ervan gebruik voor de productie van onderdelen waarbij hoge eisen aan sterkte en veiligheid worden gesteld. In de verwarmingsindustrie worden onderdelen zoals warmteafgifte- en drukvatcomponenten met deze productietechniek vervaardigd. De verpakkingsindustrie gebruikt slagextrusie om bijvoorbeeld luxe doppen en bussen te produceren. In de chemische en voedingsmiddelindustrie gaat het om drukvaten en reservoirs, en in de elektronica om koellichamen, profielen en behuizingen. Slagextrusie, kunnen we samenvattend stellen, is een techniek voor de productie van grotere series aluminium onderdelen van uiteenlopende vorm, afmetingen en complexiteit. De specifieke proceskenmerken, zoals de hoge productiesnelheid en de mogelijkheid de eindvorm in één stap te realiseren, maken dat het proces een aantrekkelijk alternatief is voor andere productietechnieken, zoals verspanen, dieptrekken en spuitgieten. Bepaalde producten (zoals het beschreven koelelement) zijn alleen economisch te vervaardigen door slagextrusie.