Wat is aluminium? Deel 3

In dit deel wordt de problematiek rond plastische en verspanende vormgeving van aluminium aangestipt. Opmerkelijk is, dat aluminiumlegeringen welke goed plastisch vervormbaar zijn, vaak slecht verspaanbaar zijn. Een goed vervormbare aluminiumlegering is zacht, zachte legeringen zijn vanwege het 'smerende' karakter moeilijk te verspanen. Dit is te vergelijken met het verspanen van lood, wat uiterst moeilijk is. Een goed verspaanbare aluminium-legering is hard, en bezit weinig plastische rek, twee eigenschappen welke voor plastisch vervormen ongunstig zijn.

Plastische vervorming van aluminium

Een van de gunstige eigenschappen van aluminium is de goede vervormbaarheid. Uiteraard neemt deze af naarmate de treksterkte van de legering toeneemt en de plastische rek afneemt. Voorbeelden van plastische vervormingsprocessen zijn: buigen, dieptrekken, zetten, vloeidraaien, smeden, extruderen, walsen, persen, munten en draadtrekken. In dit artikel zullen het buigen, wat in het algemeen bij kamertemperatuur gebeurt, en het extruderen, wat op hogere temperaturen wordt uitgevoerd, aan de orde komen.

Vervormbaarheid van aluminium kneedlegeringen

De mate van plastische vervorming, de vervormingsgraad kan op verschillende wijzen worden aangeduid. Een regelmatig gebruikte definitie is:

waarbij φ = de vervormingsgraad, A, = het doorsnedeoppervlak na vervorming, Ao = het doorsnedeoppervlak voor vervorming. Vaak wordt de vervormingsgraad uitgedrukt in procenten.

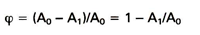

Afb. 1: De rek en treksterkte van enkele aluminiumlegeringen als functie van de vervormingsgraad. Tevens is de bij de vervormingsgraad behorend AAaanduiding voor een verstevigingsbBhandeling aangegeven.

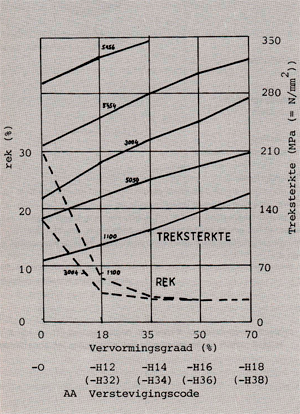

Door de plastische vervorming worden inwendige spanningen in het materiaal gebracht, het atoomrooster wordt door het ontstaan van zgn. dislocaties verstoord. Deze dislocaties, welke als obstakels kunnen worden beschouwd, zijn er de oorzaak van dat de atoomvlakken minder gemakkelijk over elkaar kunnen schuiven. Dit houdt weer in, dat de treksterkte van het materiaal toeneemt. Afb. 1 laat de treksterkte en rek als functie van de vervormingsgraad zièn van enkele niet precipitatiehardende legeringen. Op de X-as is tevens de bij de vervormingsgraad behorende code aangegeven zoals deze volgens de AA-aanduiding achter het legeringsnummer wordt geplaatst. Het eerste getal achter de 'H' geeft een eventueel uit te voeren warmtebehandeling na de versteviging aan. Een gloeibehandeling tussen 300 °C en 400 °C geeft de atomen de kans naar hun normale toestand terug te keren, waardoor de meeste dislokaties verdwijnen, dus de treksterkte afneemt en de rek toeneemt. Tijdens deze gloeibehandeling ontstaan kiemen waarop kristallen (korrels) kunnen uitgroeien. Voor het laten ontstaan van deze kiemen, moet het metaal aan een minimale vervormingsgraad zijn onderworpen. Als deze vervormingsgraad net wordt overschreden, dan ontstaan tijdens het gloeien slechts enkele kiemen, waardoor nieuwe. korrels zeer groot kunnen worden. Naarmate er meer vervormd is, ontstaan tijdens het gloeien meer kiemen, waardoor de afmeting van de korrels afneemt. Afb. 2 laat de korrelgrootte als functie van de vervormingsgraad zien. De proefstukjes op afb. 3 zijn in een trekbank opgerekt. Door de tapse vorm variëert de vervormingsgraad over de lengte. Duidelijk is het verschil in korrelgrootte bij de verschillende vervormingsgraden te zien.

Afb. 2: Principeschets van een rekristallisatiekromme van aluminium. De korrelgrootte is afhankelijk van de vervormingsgraad, de legeringssamenstelling, de gloeitemperatuur en de gloeitijd.

Afb. 3: Acht proefplaatjes welke in een trekbank zijn opgerekt. T.g.v. de tapse vorm, varieert de vervormingsgraad over de lengte. Na het oprekken heeft een gloeibehandeling van 20 minuten bij de aangegeven temperatuur plaatsgevonden. Vervolgens is de kristalstructuur d.m.v. beitsen in natriumhydroxide en etsen in koningswater zichtbaar gemaakt. Let op de variatie in korre/grootte, welke afhankelijk is van de vervormingsgraad en let op de invloed van de gloeitemperatuur op het eventueel laten plaatsvinden van de rekristallisatie.

Soms moet met dit rekristallisatieverschijnsel rekening worden gehouden omdat een grofkorrelige structuur bros is. Vooral de niet precipitatiehardende legeringen zijn uitstekend vervormbaar. De vervormbaarheid van een legering hangt uiteraard af van de hoeveelheid dat het metaal al vervormd is, m.a.w. van de mate van versteviging. Zo is de AA 1100-0 legering (99,0% aluminium, spanningsarm gegloeid) goed vervormbaar terwijl de AA 1100-H18 legering (sterk plastisch vervormd) matig tot slecht vervormbaar is. Hetzelfde geldt voor de mangaangelegeerde legeringen, welke in spanningsarme toestand uitermate goed vervormbaar zijn en daarom o.a. voor slagextrusie worden gebruikt. Legeringen uit de magnesiumhoudende 5000-serie zijn iets minder goed vervormbaar dan de legeringen uit de 1000- en 3000-serie, ze tonen echter wel een hogere treksterkte. Veel toegepaste legeringen uit de 5000-serie zijn de AA 5052, AA 5154 en AA 5086 legeringen. Aan de AA 5086 legering is extra mangaan toegevoegd om de oppervlaktegesteldheid van het vervormde produkt te verbeteren. Precipitatiehardende legeringen zijn in niet uitgeharde toestand nog redelijk tot matig vervorm baar, in uitgeharde toestand zijn deze legeringen slecht tot zeer slecht vervormbaar. Slecht vervormbaar houdt in, dat de benodigde krachten hoog zijn, het gereedschap snel slijt en/of de te vervormen legering gemakkelijk scheurt.

Als hoge eisen aan de treksterkte worden gesteld, moet voor precipitatiehardende legeringen worden gekozen, wat dus inhoudt dat de vervormbaarheid minder is. Soms worden precipitatiehardende legeringen in gegloeide toestand (AA-aanduiding '0') vervormd, waarna ze worden uitgehard. Een nadeel van deze werkwijze is, dat het harden en oprekken relatief duur is. Vandaar dat ook vaak in oplossend gegloeide toestand (AA-aanduiding 'W') wordt vervormd. Oplossend gegloeid betekent dat de legeringselementen in het rooster zijn opgelost, dus nog niet tot de sterkteverhogende precipitaten zijn uitgescheiden uit de matrix. Deze toestand wordt bereikt door de legering te gloeien bij ongeveer 550 °C waarna ze snel wordt afgekoeld. Onmiddellijk na het extruderen hardt een dergelijk materiaal bij een temperatuur van 100 °C - 200 °C uit. De vervormbaarheid van een oplossend gegloeide legering is weliswaar iets minder dan in zachtgegloeide toestand maar dit nadeel weegt op tegen de kostenbesparing die wordt bereikt t.g.v. van het achterwege laten van dure warmtebehandelingen.

Wordt tijdens het vervormen op een bepaalde plaats de maximale versteviging bereikt, dan scheurt het metaal. Zoals al vermeld, wordt de versteviging teniet gedaan door een gloeibehandeling. Tijdens warm vervormen wordt de versteviging vrijwel onmiddelijk opgeheven. Bij de juiste vervormingssnelheid kan een legering dus onbeperkt worden vervormd. Bij koud vervormen ligt dit echter anders. Als de maximale versteviging is bereikt, is een gloeibehandeling op ongeveer 325 oe nodig om de versteviging op te heffen, waardoor verdere vervorming mogelijk wordt. Een vervormingstechniek waar dit zgn. tussengloeien regelmatig wordt toegepast is dieptrekken.

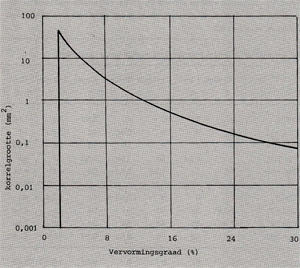

Afb. 4: Definitie van rw (buigstraaf zonder terugvering (= afrondingsstraaf van het gereedschap)), ri (buigstraaf na terugvering (= uiteindelijke afrondingsstraaf van het produkt)), α1 (buig hoek zonder terugvering), en α2 (buighoek na terugvering).

Buigen van aluminium

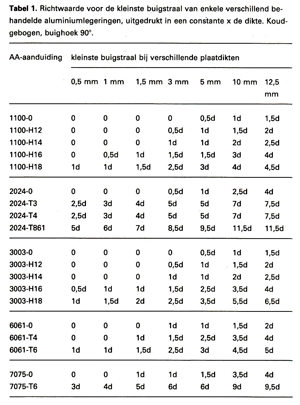

Aluminium plaat wordt in het algemeen koud gebogen. Een kritische factor bij het buigen is de zgn. kleinst toelaatbare buigstraal. Wordt deze straal naar beneden toe overschreden, dan zal het materiaal scheuren. De kleinst toelaatbare buigstraal wordt gedefinineerd als de kleinst toelaatbare binnenstraal van een gebogen hoek van 90 °. Vaak wordt deze straal uitgedrukt in een constante vermenigvuldigd met de materiaaldikte. Tabel 1 geeft een overzicht van kleinst toelaatbare buigstraal, behorende bij een bepaalde legering en materiaaldikte. Omdat de minimale buigstraal ook van andere factoren als oppervlaktegesteldheid, buigsnelheid en kwaliteit van het gereedschap afhankelijk is, geeft deze tabel slechts richtwaarden. Vanwege de relatief lage elasticiteitsmodulus (E aluminium is 67.000 MPa ( = 67.000 N/mm2), E staal is 210.000 MPa) moet bij het ontwerpen van buiggereedschap terdege rekening worden gehouden met de elastische terugvering na buigen.

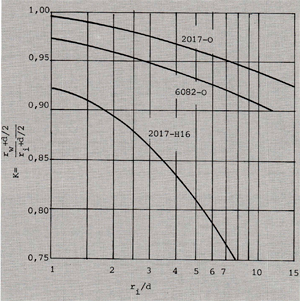

Afb. 5: De waarde K van enkele legeringen als functie van de uiteindelijke afrondingsstraai van het produkt gedeeld door de plaatdikte. Aan de hand van deze waarde K kan de afrondingsstraai van het gereedschap worden berekend.

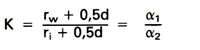

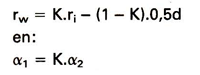

De maat voor elastische terugvering wordt bepaald door de waarde K volgens:

waarbij : d = plaatdikte, rw = buigstraal zonder terugvering (afrondingsstraal van het gereedschap), ri = buigstraal na terugvering (afrondingsstraal welke het werkstuk t.g.v. terugvering aanneemt), α1 = buighoek zonder terugvering, α2 = buighoek na terugvering (zie afb. 4).

Van bovenstaande formule kan worden afgeleid :

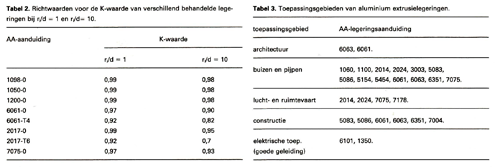

De waarde K wordt bepaald door het legeringstype en zijn behandeling, door de gewenste buigstraal en door de plaatdikte. Afb. 5 geeft de waarde K van enkele legeringen als functie van de buigstraal gedeeld door de plaatdikte. Tabel 2 geeft de K-waarde van enkele legeringstypen.

Aanbevolen wordt om bij het aftekenen van de buiglijnen een potlood in plaats van een kerfvormende kraspen te gebruiken.

Extruderen

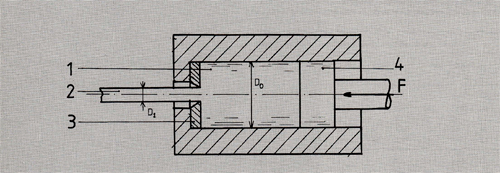

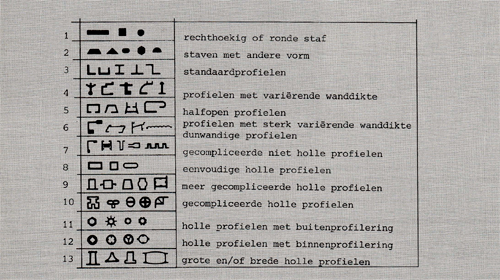

Extruderen is een uitermate geschikt produktieproces voor het vervaardigen van allerlei soorten en maten profielen. In principe kan elke doorsnedevorm worden gerealiseerd. Na walsen is extruderen het meest voorkomende proces voor het vervaardigen van produkten uit aluminium kneedlegeringen. Vooral de bouw is een grote afnemer van aluminium profielen (ramen, kozijnen, constructiedelen, deuren, trapleuningen enz.). Ook in de transportmiddelenindustrie, scheepsbouw en lucht- en ruimtevaart worden geëxtrudeerde aluminium produkten veelvuldig toegepast. Afb. 6 geeft een principeschets van het extruderen weer. Duidelijk zal zijn, dat voor het extrudeerproces enorme krachten benodigd zijn. Temperatuurverhoging verlaagt de benodigde krachten en maakt rekristallisatie mogelijk, vandaar dat vrijwel altijd bij hoge temperatuur wordt geëxtrudeerd. Om een goede structuur te verkrijgen, moet de verhouding A0/A1 (π/4.D0 2 / π/4.D1 2, zie afb. 6) minstens 6 zijn. De vervormingsgraad wordt dan (A0-A1/A0). 100% = 83%. De profielen worden onderverdeeld in verschillende moeilijkheidsgraden volgens afb. 7, naarmate de moeilijkheidsgraad toeneemt, neemt uiteraard ook de prijs/gewiehts verhouding toe. Daarnaast leveren de gestelde maatto'leranties een belangrijke bijdrage aan de prijs van een geëxtrudeerd produkt, de dure matrijzen moeten bij nauwe maattoleranties immers eerder worden vervangen. Tabel 3 geeft een overzicht van enkele legeringstypen welke voor bepaalde extrusietoepassingen worden gebruikt.

Afb. 6: Principeschets van het extrusieproces, 1 = extrusiebillet, 2= produkt, 3= matrijs, 4= plunjer, F= kracht benodigd voor het extruderen.

Afb. 7: Voorbeelden van enkele extrusieprodukten, gerangschikt naar moeilijkheidsgraad.

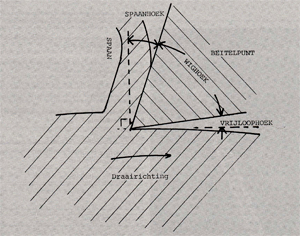

Afb. 8: Definitie van spaan hoek, wighoek en vrijloophoek.

Verspanen van aluminium

De meeste aluminiumlegeringen zijn goed verspaanbaar. De verspaanbaarheid van een legering wordt bepaald door:

1. de spaanvorm

Zgn. lintspanen (lange lintvormige spanen) zijn ongunstig omdat ze om het werkstuk slaan en het daardoor beschadigen. Daarnaast leveren ze een gevaar op voor de bewerker. Gestreefd wordt naar korte spanen, b.v. scheur- of brokkelspanen. In het algemeen wordt bij het verspanen van aluminium een gunstige spaanvorm verkregen. Is dit niet het geval, dan kan het probleem d.m.v. een wijziging van de aanzet worden verholpen.

2. de oppervlaktegesteldheid

De oppervlaktegesteldheid wordt bepaald door het legeringstype, maar ook door de toestand van het gereedschap, de snijsnelheid, de aanzet en eventueel gebruik van een snijvloeistof. Een hoge snijsnelheid is bij aluminiumverspaning een vereiste omdat bij te lage snijsnelheden een zgn. valse snijkant wordt gevormd. Hieronder wordt verstaan, dat tijdens het verspanen de spaanhoek van het gereedschap (zie afb. 8) verandert doordat werkstukmateriaal zich aan het gereedschap 'vasthecht'. Ook vanuit economisch oogpunt wordt naar steeds hogere snijsnelheden gestreefd, wat inhoudt, dat steeds hogere eisen aan de stabiliteit van de machines en aan het gereedschap moeten worden gesteld. Optreden van trillingen tijdens het verspanen is ongunstig voor de oppervlaktegesteldheid van het produkt. Naarmate een legering harder is, kan een betere oppervlaktegesteldheid worden bereikt. Een oppervlakteruwheid van Rz <0, 1 µm is bij aluminiumverspaning goed realiseerbaar.

3. de standtijd

De standtijd, welke wordt uitgedrukt in minuten, geeft de slijtweerstand van het gereedschap aan. Deze wordt voornamelijk bepaald door het te verspanen materiaal. Een hoge treksterkte en een grove onregelmatige structuur beïnvloeden de standtijd in negatieve zin. Vooral de aanwezigheid van slijtvaste deeltjes in de matrix is ongunstig. Ook spanningsarme legeringen welke tijdens het verspanen ter plaatse van het contact snijgereedschap-werkstuk in hoge mate kunnen verstevigen zijn ongunstig voor de standtijd. Andere factoren welke de standtijd beïnvloeden zijn: de snijsnelheid, de aanzet, de snedediepte, het snijgereedschapsmateriaal, de geometrie van het gereedschap en eventueel gebruik van een koelvloeistof. Een standtijd van één uur betekent dat het snijgereedschap na een uur dient te worden vervangen of geslepen.

4. de optredende snijkrachten

De optredende snijkrachten zijn voornamelijk afhankelijk van de te verspanen legering, de aanzet, de snedediepte, de snijsnelheid, het snijgereedschap en eventueel gebruik van een koelvloeistof.

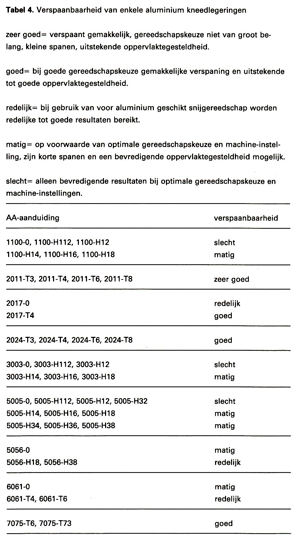

Verspaanbaarheid van aluminium kneedlegeringen

Zoals al vermeld, zachte aluminiumlegeringen zijn relatief moeilijk te verspanen. Tabel 4 geeft een overzicht van de verspaanbaarheid van verschillende aluminiumlegeringen. Toevoeging van lood, bismut, antimoon of cadmium aan aluminiumlegeringen verbetert de verspaanbaarheid aanzienlijk. Deze laagsmeltende legeringselamenten verdelen zich uiterst fijn en gelijkmatig over de matrix. Tijdens het verspanen breken de spanen gemakkelijk af op deze deeltjes, waardoor korte spanen en een uitstekende oppervlaktegesteldheid naar voren komen. Een voorbeeld van een aluminiumlegering welke speciaal voor automatendraaiwerk ontwikkeld is, is de AA 2011 legering (DIN AICuBiPb). Vanwege de gunstige afmeting, vorm en verdeling van de legeringselementen, blijven de mechanische eigenschappen op peil. De treksterkte van de AA 2011-TB is met 407 MPa goed te noemen terwijl de rek met 12% ook niet onderdoet voor die van de andere legeringen uit de 2xxx-serie.

Verspaanbaarheid van aluminium gietlegeringen

Bij gietlegeringen speelt naast de samenstelling de structuur een grote rol. Een homogene fijnkorrelige structuur is aanzienlijk gemakkelijker te verspanen dan een inhomogeen, grofkorrelig materiaal dat grove insluitsels, oxiden en poreusheden bevat. Resten van vormzand verlagen de standtijd aanzienlijk.

In het algemeen zijn AISi-gietlegeringen echter goed tot redelijk goed te verspanen. Voor het verkrijgen van een goede oppervlaktegesteldheid zijn hoge snijsnelheden een vereiste. Vooral met magnesiumhoudende AISi-legeringen kan een uitstekende oppervlaktegesteldheid worden bereikt. Boveneutectische AISi-gietlegeringen (meer dan 12,5% Si) zijn minder goed te verspanen omdat de grove siliciumdeeltjes in een harde grondmassa de standtijd verlagen. Wat de andere gietlegeringen betreft, hebben de legeringselamenten en eventuele vervormings- of warmtebehandelingen dezelfde invloed op de verspaanbaarheid als bij kneedlegeringen.

Verspaningscondities bij het verspanen van aluminium

De machine-instelling en gereedschapskeuze hebben een grote invloed op de verspaanbaarheid van een legering. Omdat draaien van aluminium veelvuldig voorkomt, zal deze verspanende bewerking als voorbeeld worden aangehouden.

Verspaningscondities bij het verspanen van aluminium

De machine-instelling en gereedschapskeuze hebben een grote invloed op de verspaanbaarheid van een legering. Omdat draaien van aluminium veelvuldig voorkomt, zal deze verspanende bewerking als voorbeeld worden aangehouden.

Wat de machine-instelling betreft, is van belang:

1. de aanzet

Dit is de voortloopsnelheid van de beitel welke uitgedrukt wordt in mm/omwenteling

2. de snedediepte

Dit is dikte, welke in één gang wordt afgenomen van het werkstuk. Deze wordt uitgedrukt in mm. Bij een snedediepte van 1 mm is de diameterafname van het werkstuk 2 x 1 mm = 2 mm

3. de snijsnelheid

Dit is de snelheid waarmee gesneden wordt. Bij draaien is dit de omtreksnelheid van het werkstuk (v = π.d.n, v = snijsnelheid [m/min], d= diameter [m], n= toerental [omw./min.])

Wat de gereedschapskeuze betreft is van belang:

1. de keuze van het gereedschapsmateriaal

- HSS (High Speed Steel), Sneldraaistaal - De voordelen zijn goede taaiheid, hoge buigsterkte en een gemakkelijke bewerkbaarheid. T.o.v. hardmetaal en diamant is de standtijd van gereedschappen uit dit materiaal echter minder. De goede slijpbaarheid maakt uiterst scherp gereedschap, dus een uitstekende oppervlaktegesteldheid mogelijk. Bewerken van aluminium met HSS geeft geen enkel probleem.

- Hardmetaal - Voor verspanen van aluminium met hardmetaal wordt vrijwel altijd voor het zgn. K-type hardmetaal gekozen. Dit hardmetaal is op wolframcarbide gebaseerd. Op titaancarbide gebaseerde hardmetalen zijn ongeschikt voor aluminium omdat de affiniteit tussen aluminium en titaan te hoog is waardoor de titaancarbide snijkant door het aluminium uit het werkstuk wordt verzwakt.

- Diamant - Vanwege zijn extreem hoge hardheid hebben diamanten snijkanten een uiterst lange standtijd. De hoge brosheid geeft het materiaal echter beperkingen, waardoor het wat aluminium betreft, slechts wordt gebruikt als extreem hoge eisen aan de oppervlaktegesteldheid en maattoleranties worden gesteld. Ook wordt diamant wel gebruikt voor het afdraaien van de slijtvaste bovsneutactische AISi-gietlegeringen.

2. de verspaningshoeken

Dit zijn de hoeken waaronder een beitel wordt geslepen en opgesteld. De belangrijkste zijn de spaanhoek, de wighoek en de vrijloophoek. Afb. 8 toont deze hoeken. Naarmate een legering zachter is, wordt voor een grotere spaanhoek gekozen. Vandaar dat de spaanhoeken bij het bewerken van aluminium in het algemeen groter zijn dan die bij het bewerken van staal (voor een HSS-beitel geldt: staal 8°-16°, aluminium 10°-30°). Ook de vrijloophoek is bij aluminiumverspaning in het algemeen iets groter dan bij staal (voor een HSS-beitel geldt: staal 6°-7°, aluminium 8°-10°). Tabel 5 geeft een overzicht van de ideale instellingen behorende bij het verspanen van een bepaalde groep aluminiumlegeringen.

Literatuur

1. American Society for Metals: Souree Book on Selection and Fabrication of Aluminium Alloys, ASM, Metals Park, Ohio 44073, 1978, blz. 21 t/m blz. 220.

2. W. Hufnagel: Aluminium Taschenbuch, Aluminium Verlag Düsseldorf, 1983, blz. 444-488, blz. 507-534.

3. W. König, R. Lowin, K. Steffens, V. Hann: Aspekte zur Technologie der Hochgeschwindigkeitszerspanung, lnd. Anz., 7 jan. 1981,

blz. 14-20.

4. P. Johne, Haan: Spanen von Aluminiumwerkstoffen (VIII), Aluminium 1981, 57, blz. 174-176.

5. I. Forsyth, D. Scott: Characterization of Micromachined Mirror Surfaces From High Speed Diamond Fly Cutting, Wear, 15 Dec. 1982, blz. 251-253, ISSN 0043-1648. M. Field, S. Harvey, J. Kahles: High Speed Machining: an Update, Am. Mach., Feb. 1983, blz. 88-92, ISSN 0002-9858.