Hoogwaardige legeringen: Aluminium-poederlegeringen

Onderdelen, gemaakt van conventionele geperste en gesinterde aluminium-poederlegeringen, zijn sinds jaar en dag commercieel verkrijgbaar. Gesinterde onderdelen gemaakt van poederlegeringen kunnen de concurrentie aan met veel aluminium gietwerk, extrusies die dure en tijdrovende nabewerkingen vereisen. Bovendien kunnen gesinterde onderdelen van aluminium-poederlegeringen concurreren met onderdelen die zijn gemaakt van andere metaalpoeders, wegens hun aantrekkelijke fysische en mechanische eigenschappen.

A.J. Schornagel

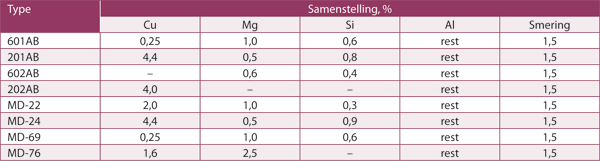

Commercieel leverbare aluminium-poederlegering (P/M-legeringen) samenstellingen (zie tabel 1) bestaan uit mengsels van geatomizeerde aluminiumpoeders die zijn vermengd met poeders van verscheidene legeringselementen zoals zink, koper, magnesium en silicium. De gangbaarste warmtebehandelbare typen komen overeen met de 2xxx- en 6xxx-kneedlegeringen. De legeringen 201AB en MD-24 lijken het meest op kneedlegering 2014. Ze ontwikkelen hoge sterkte en bieden middelmatige corrosieweerstand. De legeringen 601AB en MD-69 komen overeen met kneedlegering 6061. Deze legeringen bieden hoge sterkte, goede taaiheid en goede corrosieweerstand en ze kunnen worden gespecificeerd voor geanodiseerde onderdelen. Legering 601AC is dezelfde als 601AB, maar bevat geen toegevoegd smeermiddel. 601AC wordt gebruikt voor isostatisch persen en persen in matrijzen met gesmeerde matrijswanden. De elektrische geleidbaarheid van 601AB is hoog en loopt van 24 x 106 tot 28 x 106 S/m (42,0 tot 49% IACS), afhankelijk van de warmtebehandelingstoestand.

Samenpersen

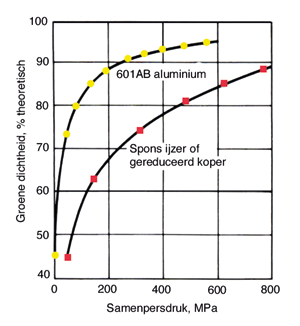

Aluminium-poederlegeringen worden samengeperst bij lage druk en zijn aan te passen aan alle typen persinstallaties. De drukdichtheidkromme, waarmee de samenperseigenschappen van aluminium wordt vergeleken met die van andere metaalpoeders, geeft aan dat aluminium makkelijker is samen te persen. Afbeelding 1 toont het relatieve verschil in samenperskarakteristieken voor aluminium en sponsijzer of koper. De lagere vereiste samenpersdrukken voor aluminium staan een breder gebruik van bestaande persinstallatie toe. Afhankelijk van de pers, kan een groter werkstuk vaak worden vervaardigd door gebruik te maken van de maximum perskracht.

Tabel 1. Samenstelling van kenmerkende aluminiumpoeders.

Afbeelding 1. Verband tussen groene dichtheid en persdruk.

Zo kan bijvoorbeeld een werkstuk met een oppervlaktegebied van 130 cm2 en een diepte van 50 mm makkelijk worden gevormd op een 4450 kN (500 ton) pers. Hetzelfde werkstuk van ijzerpoeder zou een 5340 kN (600 ton) pers vergen. Daar komt bij dat aluminium beter reageert op samenpersen en zich makkelijk voegt in de pers, zodat er complexere vormen met nauwkeuriger en fijnere afwerking kunnen worden geproduceerd.

Sinteren

Aluminium-poederlegeringen kunnen worden gesinterd in een beheerste, inerte atmosfeer of onder vacuu?m. Sintertemperaturen zijn gebaseerd op de legeringssamenstelling en liggen gewoonlijk tussen 595 en 625°C. De sintertijd varieert van 10 tot 30 minuten. Aluminium kan worden gesinterd in stikstof, gedissocieerde ammoniak, waterstof, argon en ook onder vacuu?m. Er wordt echter de voorkeur gegeven aan stikstof, omdat dit resulteert in hoge mechanische eigenschappen in de gesinterde toestand (tabel 2). Het is ook economisch in gebruik bij bulkhoeveelheden. Indien er een beschermende atmosfeer wordt gebruikt, dan is een dauwpunt van -40°C of lager aan te bevelen. Dit is equivalent aan een vochtgehalte van maximaal 120 ml/m3 (120 ppm). Aluminium voorvormen kunnen worden gesinterd in batch ovens of continue stralingsovens, of doorloopovens.

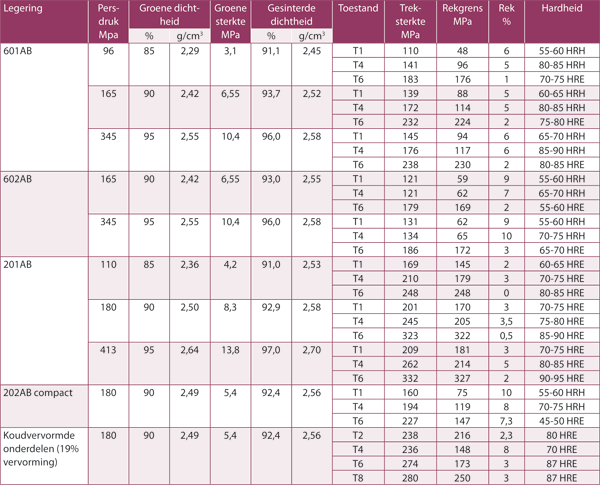

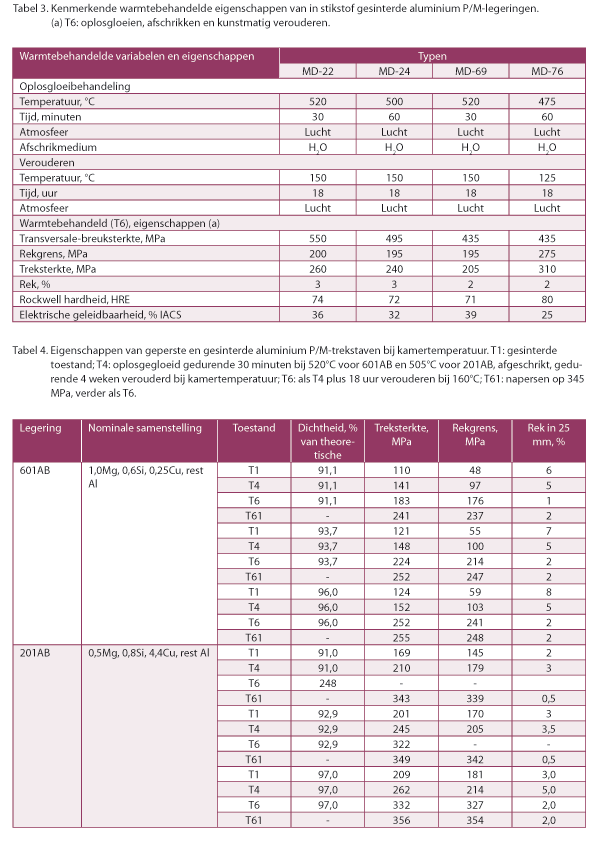

Tabel 2. Kenmerkende eigenschappen van in stikstof gesinterde P/M-legeringen. (a) Trekeigenschappen zijn bepaald aan de hand van vlakke trekstaven (MPIF standaard 10-63), gesinterd gedurende 15 minuten bij 620°C in stikstof.

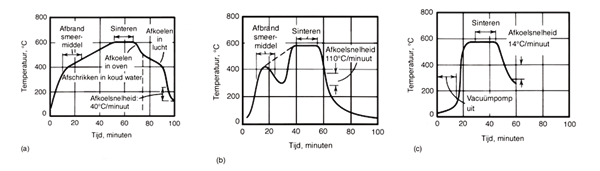

Afbeelding 2. Kenmerkende verwarmingscycli voor aluminium P/M-onderdelen, gesinterd in (a) een batch oven, (b) een doorloopoven en (c) een vacuu?moven.

Optimale maatcontrole wordt verkregen door de oventemperatuur binnen een interval van ±3°C te houden. Kenmerkende verwarmingscycli voor aluminium onderdelen gesinterd in verscheidene ovens zijn te zien op afbeelding 2. Mechanische eigenschappen worden rechtstreeks beïnvloed door warmtebehandeling. Alle samenstellingen reageren op oplosgloeien, afschrikken en verouderen op dezelfde manier als conventionele warmtebehandelbare legeringen.

Napersen

De dichtheid van gesinterde werkstukken kan worden verhoogd door middel van napersen. Als napersen primair wordt uitgevoerd ter verbetering van de maatnauwkeurigheid dan wordt het aangeduid als sizing, als het daarentegen wordt gedaan ter verbetering van de vorm, wordt het aangeduid als coining. Napersen kan worden gevolgd door opnieuw sinteren, waarbij de spanningen die door het napersen zijn opgeroepen worden verminderd. Met alleen persen en sinteren kunnen er werkstukken worden geproduceerd met een dichtheid van meer dan 80% van de theoretische dichtheid. Met behulp van napersen kan deze dichtheid nog worden opgevoerd tot 90% van de theoretische dichtheid. De bereikbare dichtheid wordt beperkt door de afmetingen en de vorm van het werkstuk.

Smeden

Smeden van aluminium wordt veel gedaan. Kneedlegeringen kunnen in tal van vormen worden gebracht, variërend van kleine tandwielen tot grote vliegtuigconstructies. Aluminium leent zich voor het smeden van poeder voorvormen tot constructiedelen. Bij het smeden van aluminium voorvormen, wordt het gesinterde aluminium werkstuk bekleed met een grafiet smeermiddel om te komen tot goede metaalvloei tijdens smeden. Het werkstuk wordt hetzij warm, hetzij koud gesmeed. Warmsmeden vindt plaats bij 300° tot 450°C en wordt aanbevolen voor werkstukken waarbij de matrijsvulling nauw luistert. Smeeddruk is gewoonlijk niet hoger dan 345 MPa. Smeden vindt meestal plaats in een matrijs, zodat er geen flash wordt geproduceerd en er alleen sprake is van verdichting en van laterale vloei. Schrootverliezen bedragen minder dan 10%, vergeleken met de circa 50% bij conventioneel smeden. Gesmede aluminium-poederproducten bezitten dichtheden van meer dan 99,5% van de theoretische dichtheid. Het sterkteniveau ligt hoger dan die van ongesmede poederproducten en komen in veel gevallen overeen met dichtheden die worden bereikt met conventioneel smeden. De vermoeiingsgrens is tweemaal zo hoog als die van ongesmede poederproducten.

De legeringen 601AB, 602AB, 201AB en 202AB zijn ontworpen voor smeedstukken. Legering 202AB is bijzonder goed geschikt voor koudsmeden. Al deze aluminum-poederlegeringen reageren op deformatieharding en uitscheidingsharding en leveren daardoor een breed gebied aan eigenschappen. Warmsmeden van bijvoorbeeld legering 601AB-T4 bij 425°C gevolgd door een warmtebehandeling levert treksterkten van 221 tot 262 MPa en een rekgrens van 138 MPa bij rekwaarden tussen 6 en 16% in trekstaven van 25 mm. Warmtebehandeld naar de T6-toestand, bezit 601AB reksterkten van 303 tot 345 MPa, rekgrenswaarden van 303 tot 317 MPa en een rek tot 8%. Smeeddruk en reductiepercentage tijdens smeden beïnvloeden de uiteindelijke eigenschappen.

Met legering 201AB warmtebehandeld naar de T4-toestand kan een treksterkte van 358 tot 400 MPa worden gerealiseerd, een rekgrens van 255 tot 262 MPa, dit alles bij een rek tussen 8 en 18%. Indien behandeld naar de T6-toestand neemt de treksterkte van 201AB toe van 393 tot 434 MPa. De rekgrens in deze toestand bedraagt 386 tot 414 MPa en de rek loopt van 0,5 tot 8%.

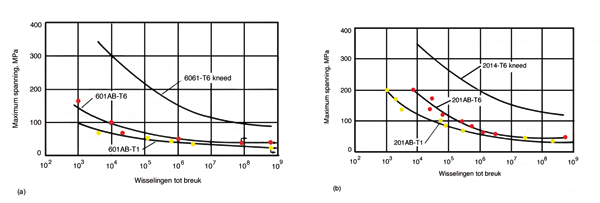

Afbeelding 3. Vermoeiingskrommen voor (a) P/M 601AB en (b) P/M 201AB.

Eigenschappen van koudvervormde aluminium-poederlegeringen kunnen toenemen door een combinatie van vervormingshardende verdichting en verbeterde binding tussen poederdeeltjes. Legering 601AB haalt een treksterkte van 257MPa, en na vervorming van 28% een rekgres van 241 MPa. De eigenschappen van de T4- en T6-toestand veranderen niet opmerkelijk bij vervorming tussen 3 en 28%. Legering 602B beschikt over middelmatige eigenschappen en goede rek. Deformatieharden (28%) resulteert in een treksterkte van 221 MPa en een rekgrens van 201 MPa. In de T6-toestand kan een rekgrens worden gehaald van 255 MPa. De hoogste koudvervormingseigenschappen worden gehaald met 201AB. In de gevormde toestand neemt de rekgrens toe van 209 MP voor een dichtheid van 92,5% tot 281 MPa voor een dichtheid van 96,8%. Legering 202AB is het best geschikt voor koudvervormen. Behandeld naar de T2-toestand, of koudvervormd, doet de rekgrens aanzienlijk toenemen. In de T8-toestand ontwikkelt 202AB een treksterkte van 280 MPa en een rekgrens van 250 MPa met een rek van 3% bij een verdichtingsniveau van 19%.

Eigenschappen gesinterde werkstukken

De voordelen van het gebruik van P/M-technieken voor lichtgewichttoepassingen worden getoond door aluminium. Door het gebruik van aluminium P/M-onderdelen voor speciale toepassingen, komt er een verscheidenheid aan verbeterde materiaalkenmerken ter beschikking.

Gewichtsbesparing

Aluminium biedt een aanzienlijk gewichtsvoordeel boven concurrerend P/M-materiaal, aangenomen dat de sterkte-eisen niet hoog zijn. Aluminium P/M-onderdelen wegen ongeveer eenderde van het gewicht van dezelfde onderdelen, gemaakt van ijzer- of koperpoeder.

Corrosieweerstand

Aluminium P/M-onderdelen worden uitgebreid gebruikt voor zowel constructieve als niet-constructieve toepassingen vanwege hun corrosiewerende eigenschappen. De corrosieweerstand kan nog verder worden verbeterd door toepassing van chemische conversielagen of anodiseerbehandelingen.

Mechanische eigenschappen

Gesinterde aluminium P/M-onderdelen kunnen worden geproduceerd met sterkten die overeenkomen of hoger liggen dan die van ijzeren en koperen P/M-onderdelen. Treksterkten variëren van 110 tot 345 MPa, al naar gelang samenstelling, dichtheid, sintermethode, warmtebehandeling en napersprocedures. Tabel 2 geeft een lijst van kenmerkende eigenschappen van vier stikstof-gesinterde P/M-legeringen. Eigenschappen van warmtebehandelde, geperste en gesinterde typen staan vermeld in de tabellen 3 en 4. Warmtebehandelingen die van grote invloed zijn op de eigenschappen van aluminium P/M-legeringen zijn vermeld in tabel 5. Er wordt gebruik gemaakt van kerfslagproeven om een indruk te krijgen van de taaiheid van poedermetalen, die wat minder ductiel zijn dan hun geknede tegenhangers met dezelfde samenstelling. Zachtgegloeide proefstukken leveren de hoogste kerfslagtaaiheid, terwijl volledig warmtebehandelde onderdelen de laagste kerfslagtaaiheid te zien geven. Legering 201AB vertoont in het algemeen hogere kerfslagwaarden dan legering 601AB bij dezelfde mate van verdichting en de kerfslagtaaiheid van 201AB stijgt met toenemende dichtheid. Een wenselijke combinatie van sterkte en kerfslagtaaiheid wordt bereikt in de T4-toestand voor beide legeringen. In de T4-toestand ontwikkelt 95% dicht 201AB sterkte- en kerfslageigenschappen die hoger zijn dan die van een gesinterde 99Fe-1C-legering, een P/M-materiaal dat vaak wordt gebruikt in toepassingen waarvoor treksterkten van maximaal 345 MPa worden geëist. Vermoeiing is een belangrijke ontwerpfactor voor P/M-onderdelen die onderhevig zijn aan dynamische spanningen.

Van geperste en gesinterde P/M-onderdelen mag worden uitgegaan dat hun vermoeiingssterkte ongeveer de helft bedraagt van die van kneedlegeringen met overeenkomstige samenstelling. Afbeelding 3 geeft een vergelijking van twee P/M-legeringen met twee kneedlegeringen. De behaalde vermoeiingssterkteniveaus zijn geschikt voor tal van toepassingen.

Geleidbaarheid van elektriciteit en warmte

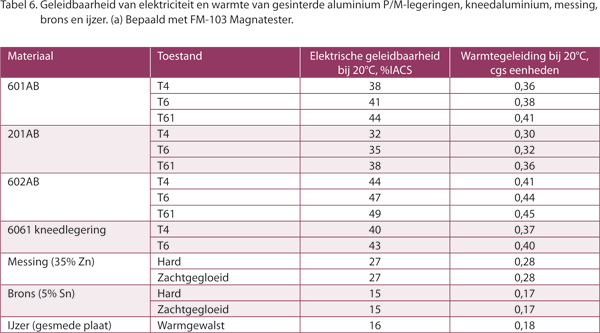

Aluminium bezit een hogere geleidbaarheid van zowel elektriciteit als warmte dan de meeste metalen. Tabel 6 vergelijkt de geleidbaarheid van aluminium sinterlegeringen met kneedlegeringen van aluminium, messing, brons en ijzer.

Verspaanbaarheid

Secundaire bewerkingen zoals boren, draaien, frezen of schuren zijn goed mogelijk bij aluminium P/M-werkstukken. Aluminium P/M-legeringen bezitten uitstekende spaankarakteristieken. In vergelijking met aluminium kneedlegeringen zijn de P/M-spanen veel kleiner en breken makkelijker af met weinig of geen opbouw van verspaningskrullen. Dit leidt tot hogere standtijden van het verspanend gereedschap en betere verspaanbaarheidsklasseringen.