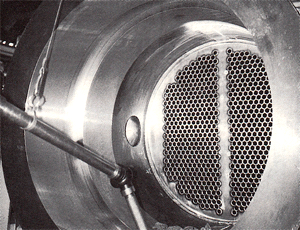

Het aan beide zijden oplassen van een 250 mm dikke pijpplaat

Bronswerk Heat Transfer in Nijkerk is gespecialiseerd in het ontwerpen en fabriceren van warmtewisselaars, luchtkoelers en centrifugaalventilatoren. De toepassingen zijn niet alleen beperkt tot ongelegeerd, laaggelegeerd en hooggelegeerd staal maar hebben ook betrekking op bijvoorbeeld nikkel-en nikkellegeringen en duplex roestvast staal. Vijftig jaar ervaring en specialisme staan borg voor een kwaliteitsprodukt op maat. Recent is een warmtewisselaar in opdracht verkregen, waarbij een 250 mm dikke TT St E 355 pijpplaat aan beide zijden voorzien werd van een minimaal 8 mm dikke corrosievaste laag superduplex roestvast staal. Deze rapportage bericht over de eisen en de wijze van vervaardigen. Gebleken is, dat de gevulde draad Tetra-B D 57 van Welding Alloys Nederland uitkomst bood om tot een economisch verantwoorde oplossing te komen, waarbij de chemische samenstelling aan de eisen voldeed.

Artikel gepubliceerd in Roestvast staal nummer 6 1993.

Pijpplaat en lasproces

Drukvaten en reactoren worden in het algemeen van on- of laaggelegeerd staal vervaardigd. Indien deze apparaten worden toegepast in een corrosief medium dan wordt in het algemeen gekozen voor een goedkoop moedermateriaal waarbij de zijde die in aanraking komt met dat medium van een plateerlaag of oplassing wordt voorzien. De keuze van volledig corrosievast materiaal valt meestal te duur uit, in verband met de kostprijs, bewerkbaarheid, sterkte of het is commercieel niet leverbaar. In dit geval diende de sluitlaag overeen te komen met superduplex roestvast staal en er is gekozen voor een 250 mm dikke pijpplaat van TT St E 355, aan beide zijden voorzien van opgelaste lagen tot een minimale dikte na bewerking van 8 mm. Afhankelijk van de afmetingen van het werkstuk kan in het algemeen worden gekozen voor de volgende lasprocessen:

- Booglassen met beklede elektroden (Bmbe);

- MIG/MAG la ssen met massieve draad (MIG massief);

- Gevulde draa d onder gasbescherming of gasloze gevulde draad (FCA W);

- Onder poeder lassen met draad of band (OP-draad/band ).

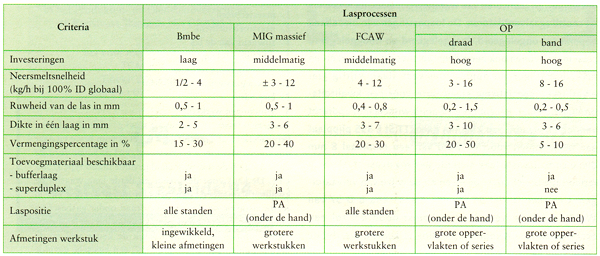

Op deze lasprocessen kunnen verschillende criteria worden losgelaten (zie tabel 1):

- investeringen

- neersmeltsnelheid

- ruwheid van de las

- dikte in één laag

- vermengingspercentage

- toevoegmateriaal beschikbaar

- laspositie

- afmetingen werkstuk

Aangezien lassen met roestvast staal gevulde draad voor Bronswerk Heat Transfer geen enkel geheim bevat en daar dus ruimschoots in is geïnvesteerd, viel de keuze voor de bufferlaag op de roestvast staal gevulde draad type E 309 LT1. De keus voor de tweede en derde laag waarbij de kwaliteit van supersuplex gehaald moest worden viel in eerste instantie op de massieve draad onder gasbescherming. De massieve draad vertoonde slechte lasbaarheidseigenschappen, zodat uiteindelijk de keuze viel op de Welding Alloy draad Tetra-B D57, een basische gevulde draad te verlassen onder 80% argon en 20% CO2. Het bandlassen viel af in verband met de relatief kleine afmetingen van het werkblad.

Nieuwe superduplex roestvast-staaltypen

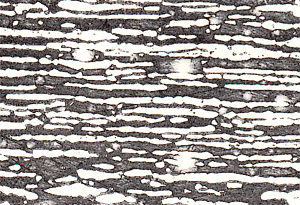

De nieuwe generatie SDRVS ( superduplex roestvast-staal.typen) heeft een verhoogd chroomgehalte (25%) en stikstofpercentage (> 0,22% ), die er voor zorgen dat de treksterkte en corrosieweerstand worden verhoogd in vergelijking met de oorspronkelijke duplex roestvast-staaltypen. De duplexstructuur houdt in dat bij kamertemperatuur en vlak bij het smeltpunt de twee voornaamste fasen, delta-ferriet en gamma-austeniet, met elkaar in evenwicht zijn. Wanneer vanaf het smeltpunt wordt afgekoeld, vormt zich eerst de δ fase, gevolgd door de groei van γ die ideaal is wanneer het 50% van de structuur uitmaakt. Dit materiaal heeft in gewalste toestand in de walsrichting van de plaat een gegroefd samengesteld uiterlijk, zie afbeelding 1.

Afbeelding 1. Typische microstructuur van SDRVS plaat. Ongeveer 50% is γ en de balans is δ ferriet.

Lassen

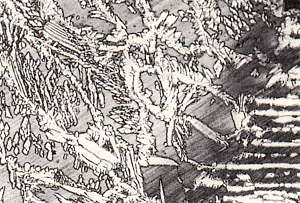

Het lassen dient, gelijk enig ander roestvast staal, zo koud mogelijk te geschieden om de verstoring van de originele plaatstructuur te beperken en om uitscheidingen en korrelgroei, die mogelijk kunnen plaatsvinden, tot een minimum te beperken. Tijdens het afkoelen dient in de warmtebeïnvloede zone en in het gelaste metaal de 50-50 faseverdeling behouden te blijven, net als in de originele plaat. Dit gebeurt meestal door middel van het kiezen van de juiste toevoegmaterialen en lasmethoden (afb. 2 en 3).

Afbeelding 2. Grensvlak van lasmetaal en basismetaal, dat een zeer smalle warmtebeïnvloede zone laat zien. Plaat 9 mm, heat-input 1,2 kJ/mm. TUBE-S D57 ( metaalpoeder uit ( metaalpoeder uitvoering).

Afbeelding 3. Microstructuur van het lasmetaal bij lage heat-input (0,5 k]/mm), die een hoge proportie γ in de δ ferrietmatrix laat zien (γ is de lichte fase).

Lastoevoegmetaal

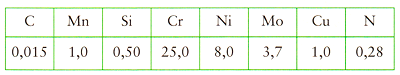

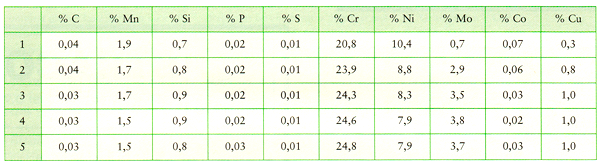

Alle produkten voor het lassen van SDRVS hebben de volgende nominale samenstelling:

Tube-S D57 (metaalpoeder uitvoering)

Voor algemene toepassingen onder de hand en 'in positie' wordt gebruik gemaakt van een austenitisch roestvast stalen strip met een minimale toevoeging van legerings.elementen. Dit materiaal heeft uitstekende bevochtigingskarakteristieken en kan zowel voor OP, TIG en MIG worden gebruikt.

Beschermgas:

MIG Argon + 18% CO2 of vergelijkbaar

(Argon en Argon + O2 is niet geschikt)

TIG(GTAW) Argon of Helium

Onderpoeder Flux basiciteit 2,0

Tetra-B D57 (basische uitvoering)

Gevulde lasdraad, gemaakt van een austenitisch roestvast stalen strip met in de kern basische flux en legeringen. De slak is gemakkelijk te verwijderen en de draad last mooi en spatvrij. De fluxtoevoegingen maken het mogelijk om hoge lassnelheden te bereiken, wat niet mogelijk is met een massieve draad. Alleen te gebruiken voor lassen onder de hand. Vooral wanneer hoge kerftaaiheidseisen essentieel zijn, is deze draad te prefereren boven de Tube-S D57.

Beschermgas:

MIG (GMAW) Argon + 18% CO2, of vergelijkbaar

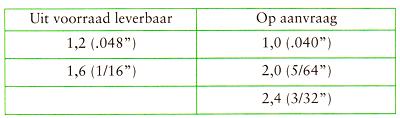

Draaddiameters in mm

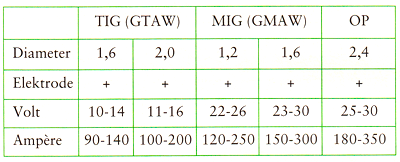

Lasparameters

Verpakking

300 mm spoelen OD, 100 mm breed, boorgat 50 mm. Spoelgewicht ongeveer 15 kg.

Corrosie

Om de corrosieweerstand te optimaliseren, dient een zo laag mogelijke warmte-inbreng te worden gebruikt; de interpass-temperatuur moet in ieder geval onder de 100°C blijven, zo nodig door middel van koeling. Mocht het noodzakelijk zijn om in meerlagen te lassen, dan dient het deel van de plaat dat aan corrosie wordt blootgesteld, het laatst te worden gelast. De laatste rups van bijvoorbeeld een pijprandlas moet, indien mogelijk, aan de binnenkant zitten. Lasmetaal en warmtebeïnvloede zone zijn normaal gesproken bestand tegen putvormige corrosie in ijzerchloride van 40°C. Materiaal dat wordt blootgesteld aan opwarm-en afkoelingscycli bij het lassen in meerlagen, bijvoorbeeld de warmtebeïnvloede zone en vorige lasrupsen, heeft minder weerstand tegen corrosie.

Keuze uit beschikbare lasprocessen

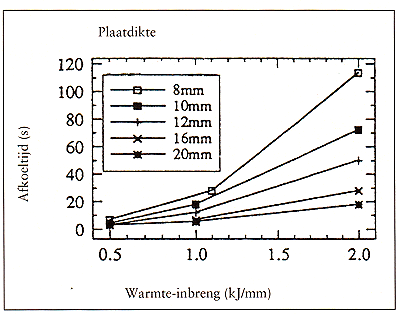

Zoals eerder genoemd is de warmte-inbreng cruciaal voor de corrosieweerstand. De aanvaardbare hoeveelheid warmte-inbreng voor dikke plaat is veel groter dan die voor dunne plaat. De afkoeltijd als een functie van plaatdikte en warmte-inbreng is weergegeven in afbeelding 4. Er wordt voorgesteld de warmte-inbreng onder de 1,0 kJ/mm te houden en voorwarmen achterwege te laten.

Afbeelding 4.

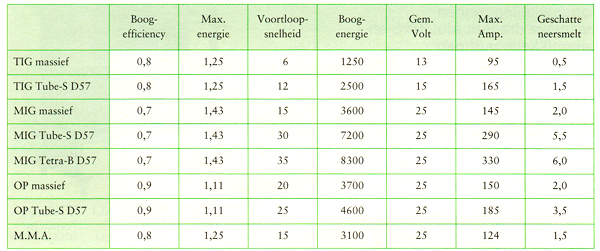

Vergelijking van lasprocessen voor het verbinden van 10 mm dik SDRVS met een voorgeschreven warmteinbreng die de 1,0 kJ/mm niet overschrijdt. Het boogrendement is een maat voor de opgenomen energie als functie van het proces en is variabel zoals tabel 2 aangeeft. De gegevens in tabel 2 hebben mede geleid tot de keuze van de gevulde draad.

Tabel 2.

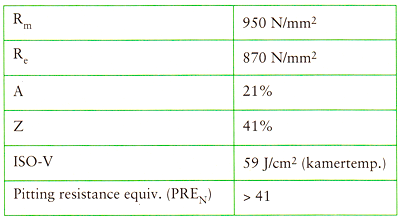

Ten slotte nog de mechanische waarden van het neergesmolten metaal TETRA-B D57 in gelaste toestand.

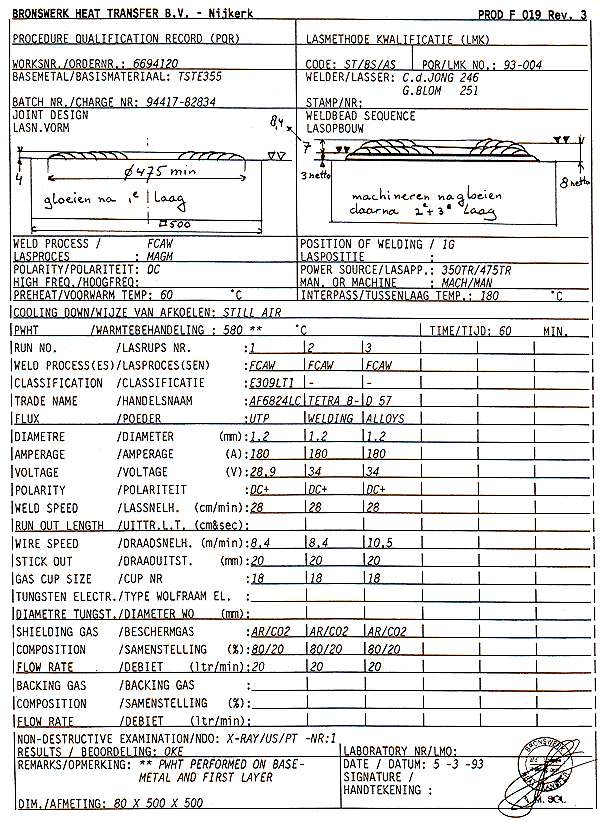

De lasproef (LMB en LMK)

Alvorens tot produktie over te gaan diende een lasmethodebeschrijving te worden opgesteld en aan de hand hiervan een proef te worden gelast die daarna zou worden beproefd. Bij een positieve uitslag en na eventuele toepassing van de LMB mocht met de produktie worden begonnen. De lasmethodebeschrijving (LMB) legt de details van de lasprocedure schriftelijk vast en dient als basis voor de produktie van het laswerk conform de eisen, vastgelegd in de specificatie. Lasmethodebeschrijvingen zijn van belang om een goed gedefinieerde basis te vinden voor de planning van de lasuitvoering en voor controle tijdens het lassen. Bovendien doen ze dienst in het kader van kwaliteitsbeheersing als lasinstructie voor de uitvoering. (De betreffende LMB is weergegeven in afbeelding 5) De lasmethodekwalificatie (LMK) is de praktische beoordeling van de lasmethodebeschrijving aan de hand van een onderzoek van een lasproef, terwijl de lasserskwalificatie de beoordeling van de bekwaamheid van de lasser is, of deze overeenkomstig de voorgestelde aanvaarde lasmethodebeschrijving het werk zo kan maken, dat aan de eisen van de specificatie wordt voldaan.

Afbeelding 5.

Tijdens de uitvoering van de proef deden zich geen noemenswaardige problemen voor. Als plaatdikte voor de LMK is 40 mm genomen. Na de eerste laag (gevulde draad 309 LT1) werd tussentijds gedurende 2 uur gegloeid op 580°C; er werd opgewarmd en afgekoeld met 125° C/uur.

Daarna werd de eerste laag machinaal bewerkt. Tenslotte volgden 2 lagen met de superduplex gevulde draad zodat de totale oplassing 10 mm dik was.

Mechanische beproevingen

- Buigproeven: 4 zijbuigproeven met buigdoorn 4d zijn beproefd tot 180° en vertoonden geen scheuren.

- Macro: geen opmerkingen.

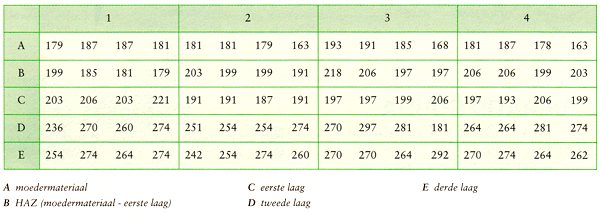

- Hardheidstraverse: Hv10: zie tabel 3.

- Chemisch onderzoek: zie tabel4 en afbeelding 6.

- Ferrietmeting met de Magne Gage (eis 30-70% ferriet, gemeten 34,9-57,6%).

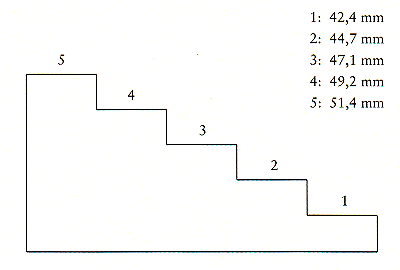

Afbeelding 6. Plaatsbepaling.

Tabel 3. Hardheidstraverse: Hv10.

Tabel 4. Chemische samenstelling, methode: atomaire emmissie spectrometrie.

Afbeelding 7. De vervaardigde warmtewisselaar.

Conclusie

Een goede voorbereiding en een juiste keuze van het lasproces met het bijbehorende lastoevoegmateriaal leidt tot goede resultaten. Vandaar dat de betreffende warmtewisselaar (afbeelding 7) zonder problemen kon worden vervaardigd, mede door het strikt aanhouden van de lasmethodebeschrijving tijdens de produktie en de begeleiding van de leverancier van het lastoevoegmateriaal.