Materiaalkeuze voor pompen

Het pomphuis van centrifugaalpompen voor algemene doeleinden, die water, oplosmiddelen en sterk basische oplossingen moeten verpompen zijn gewoonlijk gemaakt van gietijzer met waaiers van gietijzer of van brons. Voor het verpompen van zwak zure vloeistoffen wordt hiervoor doorgaans brons of roestvast staal genomen. Als het medium bestaat uit agressievere zuren dan kan gebruik worden gemaakt van zuurvast roestvast staal, silicium gietijzer of titaan.

D.E. Wallice

(artikel gepubliceerd in Roestvast Staal nummer 4, 1992- artikel 91)

Een alternatieve oplossing is een pomp van gietijzer, waar die delen die met het agressieve medium in aanraking komen worden voorzien van een metallische of non-metallische deklaag, die wel over voldoende bestendigheid beschikt. Bij andere pomptypen worden steeds vaker materialen toegepast met een groot bestendigheidsbereik om de diverse problemen van chemische aantasting of erosie/corrosie het hoofd te kunnen bieden. Een algemene indeling van constructiematerialen heeft zijn beperkingen omdat er een aantallegeringen in voorkomen die aanzienlijk in corrosiebestendigheid kunnen variëren. Roestvast staal is een brede materiaalaanduiding en vormt een groep met vele tientallen, soms zeer sterk uiteenlopende typen. De corrosievastheid en weerstand tegen chemische aantasting alsmede de prijs stijgen als het gehalte aan legeringselementen toeneemt. Vooral kleine toevoegingen van molybdeen, wolfraam of kobalt hebben soms een zeer uitgesproken effect op de weerstand tegen diverse aantastingsvormen.

De eigenschappen van austenitisch roestvast staal kunnen ook nog worden gewijzigd door warmtebehandeling of bewerking bij hoge temperatuur, met als gevolg bijvoorbeeld uitscheiding van chroomcarbiden waardoor gevoeligheid ontstaat voor interkristallijne corrosie. Voor wat betreft de keuze van metalen vormt de pH van het medium een onbetrouwbare indicator. Als bekend is dat de betreffende vloeistof chemisch actief is, corrosief of op enige andere wijze agressief, dan is de weerstand van een bepaald metaal tegen dat produkt bij die temperatuur en onder die omstandigheden van belang en niets anders. In principe is het de taak van de pompfabrikant om te zorgen voor een geschikt materiaal. Indien mogelijk moet zo'n materiaalkeuze plaatsvinden op basis van bedrijfservaring opgedaan met zo' n materiaal in een bepaald milieu, en als het om een buitengewone legering gaat moet de meerprijs worden gerechtvaardigd. Titaan bijvoorbeeld is een buitengewoon duur en lastig te bewerken materiaal (hoewel het zeer goed gietbaar is), maar het heeft een zeer goede staat van dienst voor chemische pompen die in uiteenlopende, agressieve media moeten functioneren. De hoge prijs kan dan worden gerechtvaardigd door een lange, storingsvrije werkingsduur.

Wat te kiezen

Het materiaalkeuzevraagstuk kan als volgt worden samengevat:

- Voor niet-kritische toepassingen, of waar het medium verregaande neutrale (pH 6-9) trekken vertoont, zijn standaardconstructies in het algemeen bevredigend.

- Voor toepassingen met zuurdere (pH 6) of basischer (pH 9) vloeistoffen, zijn de standaardconstructies niet meer toereikend en moet dieper worden ingegaan op details van de wisselwerking metaaVmedium. Dit hangt ook samen met het te kiezen pomptype, omdat sommige typen makkelijker zijn te construeren van alternatieve metalen dan andere.

Corrosiebestendigheid

Corrosiebestendigheidsgegevens, zoals die in het laboratorium worden gemeten zijn niet voldoende. Het werkelijke gedrag van een bepaald metaal in aanraking met een bepaald medium onder bedrijfsomstandigheden kan aanzienlijk afwijken van de resultaten van statische beproevingen. De voornaamste oorzaken van zulke verschillen zijn:

- Katalytische effecten: de aanwezigheid van verontreinigingen in de vloeistof kan soms het corrosieproces versnellen.

- Erosie-corrosie: metalen die bestendig zijn tegen chemische aantasting als gevolg van de vorming van een beschermende laag kunnen onder de schurende werking van langsstromende vloeistof deze laag geheel of gedeeltelijk weer kwijtraken. Dit verschijnsel zal zich doorgaans beperken tot die delen van een pomp waarbinnen hoge stromingssnelheden heersen. Als de vloeistof abrasieve deeltjes bevat of zelfs ingevangen luchtbelletjes kan deze aantastingsvorm oók optreden.

- Galvanische corrosie: dit kan optreden op contactplaatsen tussen verschillende metalen, maar ook ter plaatse van lasverbindingen als de chemische samenstelling van het lasmetaal om wat voor reden dan ook afwijkt van het basismetaal. Deze vorm van aantasting wordt versterkt als de vloeistof goed is belucht. Galvanische corrosie en erosie-corrosie treden dikwijls in combinatie met elkaar op, omdat bij erosiecorrosie meestal een deel van de passieve laag wordt weggeschuurd, zodat het (onedeler) blanke metaal dat bloot komt een galvanische cel vormt met het omringende (edeler) bedekte metaal.

- Scheurvormende spanningscorrosie: dit kan optreden ter plaatse van oneffenheden in een verder homogeen metaal, hetgeen kan resulteren in plaatselijke opbouw van trekspanningen tijdens bewerking. In aanwezigheid van een corrosief medium kunnen op zulke plaatsen fijne scheurtjes ontstaan die kunnen uitgroeien en resulteren in machinebreuk.

Het bovenstaande is wat overgesimplificeerd, maar kan heel aardig dienen als illustratie van het materiaalkeuzevraagstuk waarmee de constructeur kan worden geconfronteerd. Het probleem wordt er door ongewone bedrijfsomstandigheden niet eenvoudiger op. Betrouwbare gegevens over de geschiktheid van een materiaal in bepaalde omstandigheden zijn dus alleen te krijgen als er kan worden geput uit bedrijfservaring of door proeven te nemen op ware grootte met prototypen van pompen in diverse omstandigheden.

Chemie-en procespompen

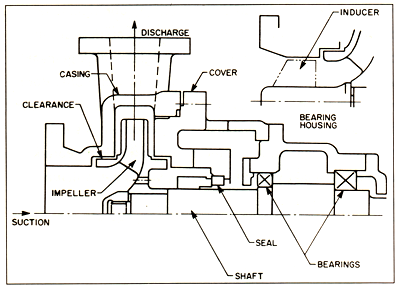

Een geschikt pompontwerp voor toepassing in de chemische en procesindustrie kan makkelijk uit elkaar worden genomen voor inspectiedoeleinden en, indien nodig, voor het vervangen van onderdelen. De werkelijke kosten van een bepaald (vervangbaar) onderdeel worden bepaald door de som van aanschafkosten + bedrijfstijd + vervangprijsfactor (dit zijn de demontagekosten x aantal keren dat dit gebeurt) + stilstandsfactor (dit zijn de werkelijke kosten van een bedrijfsstilstand x aantal keren dat dit voorkomt) . Op basis hiervan kan worden beslist wat economische voordeliger is: een dure pomp met een lange werkingsduur of een goedkope pomp met een korte werkingsduur. Een simpel kosten maal werkingsduur getal geeft geen betrouwbaar beeld. Er moet in het bijzonder aandacht worden geschonken aan het ontwerp van geschikte lagering en afdichting, voor het voorkomen van heetloopproblemen bij het verpompen van met name hete vloeistoffen en het voorkomen van lekkage als gevolg van chemische aantasting en corrosie. Mechanische asafdichtingen worden steeds vaker toegepast in geval van chemisch actieve vloeistoffen of abrasieve slurries. Het afdichtprobleem wordt nog verder verzwaard als de te verpompen vloeistof zeer corrosief is of giftig en lekkage naar buiten toe tegen elke prijs moet worden voorkomen.

Waar dit niet met directe middelen valt te realiseren moet worden gegrepen naar lagerloze pompen of nog anders: de pomp kan worden ondergedompeld in de vloeistof zelf. In het laatste geval komen zowel via een as aangedreven pompen als geheel ingekapselde motorpompen in aanmerking. Net als bij chemische toepassingen vereist proceswerk gewoonlijk gemiddelde tot hoge stromingssnelheden, waarvoor centrifugaalpompen in het algemeen superieur zijn ten opzichte van andere typen zowel in efficiëntie als wel voor de aandrijfsnelheden die meestal worden geleverd door elektromotoren. De standaard procespomp is dus een echte, voor algemene doeleinden geschikte, centrifugaalpomp die doorgaans wordt geleverd in alternatieve constructiematerialen om het hoofd te kunnen bieden aan de meest uiteenlopende te verpompen vloeistoffen. Hij is er tevens op ontworpen om te kunnen functioneren bij een breder scala van vloeistoftemperaturen dan een gewone pomp of een chemiepomp. Het ontwerp wijkt wat af van dat van chemiepompen omdat corrosievastheid een eerste vereiste is en de constructie in het algemeen dan ook wat robuuster is, vooral van niet vervangbare onderdelen zoals het pomphuis. Deze extra wanddikte verschaft een ruime marge voor erosie-corrosie of slijtage. Door gebruik te maken van wat duurder, maar tevens corrosievaster materiaal kan er dunwandiger worden geconstrueerd, zodat de werkelijke prijs van de pomp niet hoger hoeft uit te komen omdat het materiaalvolume dat dan nodig is lager ligt en daarmee de prijs van het benodigde (dure) materiaal. Chemische procesomstandigheden zijn zeer veeleisend. Chemische procespompen moeten om naar behoren te kunnen functioneren aan heel wat eisen voldoen zoals:

- In staat zijn vloeistoffen te verwerken die gruis, schilfers, katalitische stoffen en gas bevatten.

- Bestand zijn tegen af en toe optredende verstopping en dan leeg kunnen draaien of kunnen pompen terwijl de uitgangsleiding verstopt zit.

- och betrouwbaar blijven pompen, zelfs als de waaier en aslager te lijden hebben gehad van corrosie (verlies aan balans).

- Bestand zijn tegen normale in leidingwerk optredende mechanische spanningen, dreunen en schokken.

- Minimale lekkage vertonen, vooral in geval corrosieve, waardevolle, giftige of licht ontvlambare vloeistoffen.

Van de basistypen is de centrifugaalpomp het best geschikt om aan de voornoemde eisen te voldoen. Dit vermogen, plus brede hydraulische dekking en beschikbaarheid in veel materialen, verklaren het uitgebreide gebruik van centrifugaalpompen in de chemische procesindustrie. Er wordt een tweedeling aangebracht in pompen mèt en pompen zonder afdichting. Deze tweedeling weerspiegelt een toenemende bezorgdheid inzake verontreiniging, een bezorgheid die ertoe heeft geleid om de keuze tussen met en zonder afdichting tot een basisbesluit te maken bij het bepalen van een pompconfiguratie.

Materiaal en algemeen ontwerp

De voornaamste overwegingen met betrekking tot materiaalkeuze zijn corrosievastheid, sterkte, stijfheid (dit is niet hetzelfde als sterkte) en taaiheid, dit alles bij bedrijfstemperatuur. Daar komt nog bij dat het materiaal over voldoende taaiheid moet blijven beschikken bij omgevingstemperatuur, omdat het anders moeilijk is te bewerken en installeren. Materialen en algemeen ontwerp hangen in sterke mate met elkaar samen, zodat het zinvol is om beiden tegelijk te bespreken. Eén van de voordelen van centrifugaalpompen is hun verkrijgbaarheid in een groot aantal materialen. De gangbaarste materialen voor chemische procespompen zullen hier kort worden toegelicht. Legering 20 en hoogwaardiger legeringen bezitten specifieke corrosie-eigenschappen, dat wil zeggen dat een kleine verandering in de vloeistofsamenstelling de bruikbaarheid sterk kan veranderen. Verder vereisen deze metalen bijzondere zorg bij de fabricage willen ze naar verwachting presteren. Hoog silicium gietijzer biedt zeer goede weerstand tegen corrosie en abrasie, maar geeft nogal wat problemen bij gieten (neiging tot scheuren) en verspanen (hoge hardheid). De komst van CBN (kubisch boriumnitride) gereedschap en verspanen met laserstralen verhelpen laatstgenoemd probleem.

Chroomhoudend gietijzer met tot 35% chroom, verschaft een goede balans tussen corrosie en abrasie weerstand. Zijn populariteit schijnt erop te duiden dat het makkelijker is te gieten dan hoog silicium gietijzer. Pompen, gemaakt van hetzij hoog silicium gietijzer, hetzij van chroomhoudend gietijzer zijn zodanig van ontwerp dat er nog maar heel weinig aan hoeft te worden verspaand. Kunststof valt uiteen in twee categorieën: thermoplasten en thermoharders.

Thermoplasten zijn bestendig tegen vele chemicaliën maar ontberen voldoende sterkte en komen derhalve alleen in aanmerking voor inwendige bekleding van pompen. Thermoharders, met uitzondering van fluorkoolstoffen, zijn niet tegen zoveel chemicaliën bestand maar beschikken wel over zoveel sterkte dat er hele onderdelen van kunnen worden gemaakt. Fluorkoolstoffen gedragen zich, als zijn het thermoharders, toch meer als thermoplasten. Ze zijn bestand tegen vele chemicaliën en tenzij versterkt met vulmiddelen, zijn ze alleen bruikbaar voor bekleding.

Rubber bezit uitstekende weerstand tegen corrosie en abrasie. Het gebruik ervan in de chemische procesindustrie wordt beperkt door de bedrijfstemperauur (die niet hoger mag zijn dan 120°C voor synthetisch rubber) en sterkte. Rubber wordt net als thermoplasten toegepast als bekleding.

Glas is vrijwel volledig inert. Hoewel het immens sterk is, ontbeert het taaiheid zodat het in pompen alleen als bekleding kan worden gebruikt. Er is in de praktijk geconstateerd dat bekledingen van glas gevoelig zijn voor de vorming van haarscheurtjes, een gevolg van verschillen in thermische uitzetting, waardoor het onderliggende metaal kan corroderen.

Technisch keramiek, een breed begrip, vindt toepassing onder corrosieve/erosieve omstandigheden bij temperaturen die veel hoger liggen dan de maximum bedrijfsteroperatuur van rubber. Een gangbaar keramiek voor deze toepassingen is met siliciumnitride gebonden siliciumcarbide. Technische keramiek beschikt nog over onvoldoende hoge sterkte en taaiheid, hetgeen het gebruik ervan beperkt tot onderdelen zoals waaiers. Pomphuizen worden wel voorzien van keramische bekleding. In afdichtingsloze pompen wordt keramiek zoals aluminiumoxydeen siliciumcarbide toegepast voor pomplagers en soms voor de gehele rotor.

Deklagen en oppervlaktbehandelingen bieden dikwijls verbeterde prestaties plus behoud van waardevolle materialen. Wat dat betreft zijn abrasiebestendige deklagen voor afdichtingen al goed ingevoerd. Oppervlaktebehandelingen voor het verkrijgen van abrasieweerstand worden niet op grote schaal toegepast voor pompen. Behandelingen die gepaard gaan met diffusie, verdragen zich in het algemeen niet goed met corrosievaste legeringen (er ontstaat door de behandeling gevoeligheid voor interkristallijne corrosie of er treedt verbrossing op), andere behandelingen zoals ion implantatie zijn veelbelovend. Alle oppervlakte deklagen of behandelde oppervlakken zijn betrekkelijk dun, er mag dan ook niet van worden weggenomen tijdens bedrijf. Verbeteren van de corrosievastheid door middel van deklagen heeft gemengde resultaten; microporositeiten staan corrosie van de ondergrond toe en resulteert vaak in het afschilferen van de deklaag. Maar ook hier staan de ontwikkelingen niet stil.

Algemeen ontwerp

Een betrouwbaar drukomhulsel is van primair belang. Het ontwerp van het pomphuis moet rekening houden met een toeslag voor erosie/corrosie die inovereenstemming is met het te verwachten milieu. Fabricage van het pomphuis moet plaatsvinden volgens een geschikte standaard en op een kwaliteitsniveau dat in overeenstemming is met de zwaarte van de toepassing Om te besparen op exotische materialen maken veel ontwerpen gebruik van een separate klemring. De kleuring maakt deel uit van het drukomhulsel en dient te worden gemaakt van een rekbaar materiaal omdat het anders kan breken als gevolg van een thermische of mechanische schok. Waar mogelijk moeten bevestigingen van onderdelen droog blijven om corrosie te vermijden die op zijn beurt concentriciteit kan verstoren. Plaatsen waar stagnerend medium zich kan ophouden moeten worden vermeden, vooral die plaatsen die onder trekspanning staan. Als dit niet wordt gedaan ontstaat er gevaar voor voortijdige breuk door concentratiecelcorrosie of scheurvormende spanningscorrosie of beide. Probleemgebieden zijn de bevestigingspunten van de waaier, opstellingen voor het op hun plaats houden van onderdelen, slijtringen of slijtplaten en geschroefde verbindingen. Plaatsen waar door centrifugale werking het gehalte aan vaste stof kan toenemen, hetgeen leidt tot erosie moeten worden vermeden. Pompen voor erosieve media moeten zo min mogelijk voegen hebben en geen trapverbindingen in het pomphuis; elke voeg en elke verbinding is een plaats voor corrosie. Voor sommige milieus is het nodig dat de lagerhuizen en de verbinding met het pomphuis corrosievast zijn. Er kan dan roestvast staaltype 316 worden gebruikt.