lncoloy alloy MA956 voor industriële toepassingen bij hoge temperatuur

De ontwikkeling en de eigenschappen van een nieuwe, ijzer-gebaseerde superlegering vervaardigd door het mechanisch legeren van poeders wordt hier beschreven door M.J. Shaw, Marketing Engineer bij lnco Alloys International Ltd, Wiggin Works, Hereford, Engeland, en Ph. J. Aeckerlin, Gerard de Bruyn BV, Capelle a/d IJssel.

Artikel gepubliceerd in Roestvast staal nummer 3 1988.

INCOLOY alloy MA956 is een legering op ijzerbasis (74 Fe, 20 Cr, 4,5 Al, 0,5 Ti, 0,5 Y2O3). versterkt door oxidedispersie. Sterkte bij hoge temperatuur gaat daardoor. hand in hand met voortreffelijke weerstand tegen oxidatie, opkoling en hogetemperatuur corrosie. De legering heeft een hoog smeltpunt (1482°C), een lage soortelijke massa (7,3 Mg/m3) en een lage thermische uitzettingskarakteristiek. Hij wordt vervaardigd via het door INCO ontwikkelde proces van mechanisch legeren, een ontwikkeling die beschouwd wordt als een aanvaardbaar economisch en haalbaar proces voor de fabricage van een unieke groep oxidedispersie versterkte superlegeringen door de IncoMAP groep in Engeland en de USA. Uitgevonden in de researchlaboratoria van lnco, begon de geschiedenis van mechanisch legeren in het begin van de jaren 70. Toen werden de processen ontwikkeld voor drie legeringsystemen, gebaseerd op respectievelijk nikkel, ijzer en aluminium. Nikkellegeringen zoals INCONEL alloy MA 754 en ijzerlegeringen zoals MA 956 zijn inmiddels al redelijk aan het inburgeren in bepaalde sectoren van de industriegroepen luchtvaart, kernenergie en hoge temperatuur. Legeringen op basis van aluminium volgden als laatste: in 1987 startte een fabriek met een productiecapaciteit van 180.000 kg per jaar in Pittsboro, North Carolina. Investering: bijna 5 miljoen dollar. INCOLOY alloy MA956 is oorspronkelijk ontwikkeld als materiaal voor verbrandingskamers van gasturbines, maar dit artikel bespreekt de mogelijkheden van deze legering om als vervanger te gaan dienen voor de thans gebruikelijke hogetemperatuurmaterialen met inbegrip van Molybdeen (vacuumovens) en keramische materialen.

Mechanisch legeren

De techniek van het mechanisch legeren is in de jaren '70 door INCO ontwikkeld voor de vervaardiging van superlegeringen uitgaande van gemengde poeders, met de mogelijkheid hun sterkte te behouden tot vlak bij het smeltpunt. De gebruikelijke superlegeringen vertrouwen voor hun sterkte op intermetallische precipitatie; mechanisch gelegeerde superlegeringen daarentegen bevatten een fijne dispersie van stabiele hoogtemperatuurbestendige deeltjes (meestal uit de Yttrium-groep) die een aanzienlijke verbetering van sterkte en corrosie bieden in het hogetemperatuurgebied.

De productie van INCOLOY alloy MA956 begint met het mengen van de te legeren ingredienten. Dit mengsel wordt in een kogelmolen gebracht met een capaciteit van maximaal 1250 kg, die verscheidene miljoenen stalen kogels bevat met een diameter van 10 mm. Daarna wordt de kogelmolen om de horizontale as aan het

draaien gebracht. Tijdens dit proces worden de poederdeeltjes ingeklemd tussen de op elkaar botsende stalen kogels waardoor er koudlassen optreedt. Oxidedeeltjes raken ingesloten tussen de versch illende poederdeeltjes langs de koudlasvlakken. Dit koude lassen leidt tot de vorming van grotere poederdeeltjes die daarna weer tot kleinere stukjes breken. Uiteindelijk wordt er een evenwicht bereikt tussen koudlassen en breken zodat de grootte van de deeltjes niet meer wijzigt. Het spel van koudlassen en breken verdeelt en kneedt de ingredienten zodanig dat een gelijkmatige verdeling van het oxide en andere metallische componenten wordt bereikt. Het proces wordt voortgezet totdat de gemiddelde onderlinge afstand van de Yttrium-oxide deeltjes in de matrix van de superlegering minder dan 500 nanometer bedraagt, de afstand die benodigd is om aanzienlijke sterktecijfers te bereiken.

Het thermomechanisch proces

Mechanisch gelegeerde poeders worden omgezet in vaste metalen door ze in een afgesloten houder te brengen, de houder warm isostatisch te persen en deze daarna warm te extruderen. Tijdens het verwarmen van de houder treedt diffusie op die er toe leidt dat de onder hoge druk staande composietpoederdeeltjes chem isch homogeen worden met alle eigenschappen van een werkelijk gelegeerd poeder. Thermomechanisch behandelen streeft twee hoofddoelen na. Het eerste is 'het maken van de gewenste productvorm, de tweede is het optimaliseren van de in het product opgeslagen energie. Zowel te lang 'kogelen' als te kort leidt namelijk tot ongewenste kristalvormen. Indien dit binnen nauwe grenzen wordt gedaan, is het mogelijk een relatief grote korrelstructuur met de juiste langs/dwarsverhouding te ontwikkelen tijdens een tweede rekristallisatie- warmtebehandeling op 1300°-1350°C. Bij proeven zijn overigens korrels gevormd met een lengte van meer dan 1 meter!

Eigenschappen

Sterkte

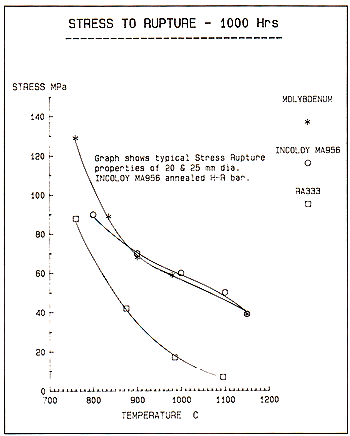

De combinatie van juiste korrelverhouding en een inert dispergerend oxide resulteert, vergeleken met conventionele legeringen, in aanzienlijk verbeterde mechanische sterkte, en behoud hiervan tot vlak bij het smeltpunt. De kruipsterkte bij hoge temperatuur overtreft die van Molybdeen tot 1150°C (afb. 1). De treksterkte van INCOLOY alloy MA956 bij 1200°C is ongeveer gelijk aan die van AISI 310 hittebestendig staal bij 1000°C.

Afb. 1. Vergelijking van de kruipsterkte van INCOLOY alloy MA 956 met AIS/310.

Structurele stabiliteit

Een verder voordeel van een oxide dispersie versterkte legering is de structurele stabiliteit ervan bij blootstelling aan hoge temperatuur, ook indien het materiaal aan spanningen is onderworpen. Het vlakke verloop van de kromme 'kruip tot breuk tegen temperatuur' van oxide dispersie versterkte legeringen betekent dat bij doelmatige keuze van ontwerpspanningen, levensduurverlenging met factoren van 10 en meer behaald kan worden.

Weerstand tegen oxidatie

Net als conventioneel vervaardigde FeCrAI materialen van deze samenstelling produceert INCOLOY alloy MA956 een permanente, beschermende huid van aluminiumoxide die steeds langzamer aangroeit in de tijd op hoge temperatuur. Verschillende mechanismen zijn genoemd als mogelijke verklaring voor de hoge weerstand tegen 'spalling', het verschijnsel van breken van de oxidatiehuid bij cyclisch thermische belasting, vergeleken met conventionele FeCrAI- Iegeringen die geen Yttrium bevatten.

Opkoling en aantasting door zwavel

INCOLOY alloy MA956 bezit eveneens een goede weerstand tegen opkoling. Bij laboratoriumproeven vertoonde het materiaal geen opkoling bij blootstelling aan temperaturen tot zelfs 1150°C in een opkolende atmosfeer. Het is ook zeer goed bestand tegen aantasting door zwavel en heeft het zeer goed uitgehouden bij proefgebruik als vlamstabilisator in kolen- en oliegestookte installaties waar weerstand tegen zwavel een eerste vereiste is.

Lage soortelijke massa

INCOLOY alloy MA956 7,2 Mg/m3

INCONEL alloy 600 8,42 Mg/m3

Molybdeen 10,25 Mg/m3

Bewerking

Vervormen

INCOLOY alloy MA956 kan tot complexe vormen verwerkt worden. Maar, omdat de legering zich gedraagt als een ferritisch staal, is er een verminderde taaiheid bij vervormen bij temperaturen beneden de overgangstemperatuur en de normale voorzorgen voor dit soort materialen moeten daarom in acht worden genomen bij vervorming. Hoewel het vervormen tot eenvoudige vormen bij kamertemperatuur kan plaatsvinden wordt aangeraden bij het vormen van ingewikkelder vormen het materiaal lichtelijk te verwarmen tot 100°C.

De maximale rek van 30-40% wordt bereikt bij 600°C-650°C.

Verbindingstechnieken

Lassen van INCOLOY alloy MA965 is mogelijk, maar er moet aan gedacht worden dat de volledige sterkte van het materiaal in de las niet kan worden gehaald. De verklaring hiervoor ligt in de verstoring van de grove gerichte kristalstructuur welke in het moedermateriaal aanwezig is en de verdringing uit de smeltzone van het merendeel van de dispergerende stof. Ondanks deze beperkingen zijn veel onderdelen met behulp van smeltlassen in elkaar gezet. INCOLOY alloy MA956 kan TIG gelast worden met gebruikmaking van een FeCrAI toevoegdraad van bijna gelijkwaardige samenstelling om de corrosiebestendigheid te bereiken of van een type AISI 316 toevoegdraad voor het aaneen lassen van ongelijksoortige legeringen zoals aan austenitische staalsoorten of aan nikkellegeringen. De legering wordt normaliter voorverwarmd tot 150°C. Electronenstraallassen en laserlassen hebben redelijk goede sterkteeigenschappen bij hoge temperaturen, net zoals hardgesoldeerde verbindingen. Ook is klinken met behulp van INCOLOY alloy MA956 klinknagels in verschillende gevallen een oplossing gebleken.

Verspanen

De algemene verspaningskarakteristieken van INCOLOY alloy MA956 zijn vergelijkbaar met die van roestvast staal uit de 410-serie, maar zijn niet zo goed als van conventionele ferritische staal soorten.

Vooroxideren

De voortreffelijke hoge temperatuurbestendigheid van INCOLOY alloy MA956 wordt voornamelijk veroorzaakt door de vorming van een stabiele, zeer sterk hechtende oxidelaag. Het oxide wordt gevormd gedurende de laatste warmtebehandeling tijdens het fabricageproces en aanvullende behandeling is normaliter niet vereist. De beschermende oxidelaag zal ook terugkeren op oppervlakken die bij verspanende bewerking of bij snijden zijn ontstaan zodra het materiaal daaropvolgend in gebruik wordt genomen op hoge temperatuur in een oxiderend milieu. Elke vorm van mechanische beschadiging van de oxidelaag die optreedt zowel voor als tijdens gebruik zal onder deze omstandigheden vanzelf 'gerepareerd' worden. Indien gesneden, gezaagde of machinaal bewerkte onderdelen stijf tegen elkaar gemonteerd zullen gaan worden, wordt een vooroxiderende warmtebehandeling, voorafgaand aan de montage, aangeraden. Vooroxidatie gedurende 2 uur bij 1100°C wordt ook geadviseerd indien de bedrijfstemperatuur beneden 1100°C komt te liggen of bij gebruik in reducerende milieu's.

Toepassingen

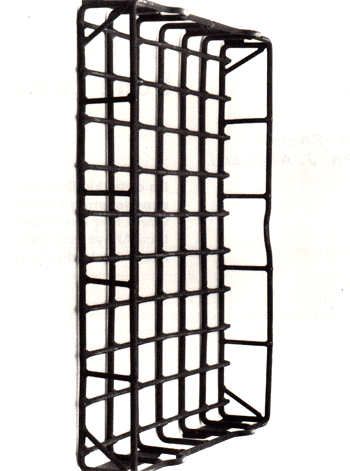

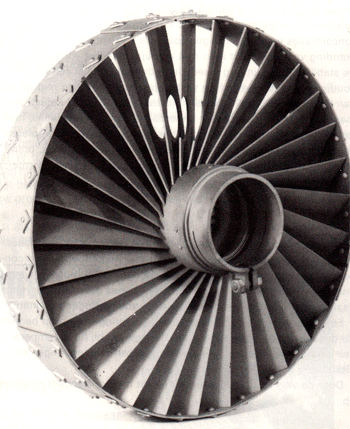

De combinatie van hoge sterkte, lage soortelijke massa en structurele stabiliteit gedurende een lange periode geeft de legering een beduidend potentieel voor zowel gewichtsbesparende constructies als voor aanzienlijk langere levensduur. INCOLOY alloy MA956 heeft daardoor een zeer goede kans om als vervanger te gaan fungeren voor materialen voor vacuumovens die gebruikt worden bij temperaturen tussen 1000°C en 1300°C, zoals bijvoorbeeld Molybdeen voor wanden, bodems, ondersteuningen voor elementen, 'braze drip pans', ovenmeubilair, rekken voor warmtebehandeling en dergelijke. Warmtebehandelingsrekken, door Rolock lnc. vervaardigd uit INCOLOY alloy MA956, zijn speciaal gemaakt om aan te tonen dat oxide dispersie versterkte legeringen zeer geschikt zijn voor gebruik bij de vacuum-gloeibehandeling van gasturbineschoepen en orthopedische inplantaten in het temperatuurgebied 1200°C-1300°C. In het verleden geschiedde de warmtebehandeling van orthopedische inplantaten door gebruik te maken van rekken, vervaardigd uit molybdeen met een coating van aluminiumoxide, om te voorkomen dat de producten aan de rekken zouden blijven kleven. Tijdens de proefnemingen met oxide dispersie versterkte legeringen weerstond het materiaal voortdurende temperatuursschommelingen tot de hoogste temperatuur zonder ook maar enige gevoeligheid te vertonen voor scheurvorming of voor vervorming, twee problemen die vaak optreden bij de traditioneel gebruikte materialen. Ook werd bemerkt dat de chirurgische producten geen enkele neiging vertoonden om aan de (niet gecoate) rekken uit INCOLOY alloy MA956 te blijven kleven, zelfs niet na meer dan 100 cycli. De warmtebehandelingsrekken waren vervaardigd met behulp van de smeltlastechniek (afb. 2). een ander voordeel vergeleken met Molybdeen, dat in het algemeen niet effectief gelast kan worden. De legering heeft ook voortreffelijke diensten bewezen bij gebruik als 'braze drip pan'- 8 maanden gebruik werd doorstaan, inclusief 100 cycli voor het regelmatig schoonbranden. Op dit moment worden proeven uitgevoerd met toepassing als warmteschild en als onderdeelsteunen voor ovens (afb. 3). Proeven zowel in de praktijk als in laboratoria hebben eveneens de juistheid van de keuze van INCOLOY alloy MA956 aangetoond onder een aantal agressieve omstandigheden bij hoge temperatuur. Zo hebben bijvoorbeeld vlamstabilisatoren uit INCOLOY alloy MA956 (afb. 4) al meer dan 10.000 operationele uren doorstaan in de oliegestookte ketel van een electriciteitscentrale. De proeven bewezen de geschiktheid van dit materiaal om weerstand te bieden aan bedrijfstemperaturen tot 1250°C in atmosferen met normale concentraties verontrein igingen zoals die voorkomen bij de verbranding van olie en dit alles met een opmerkelijke vormvastheid. De stabilisatoren zijn nog 'steeds in bedrijf en nu is al een vertienvoudiging van de levensduur vastgesteld in vergelijking met de tot dan toe gebruikte conventionele materialen. Potentiële industriële toepassingen zijn onder meer onderdelen voor vacuumovens, nietroterende componenten, hitteschilden, mondstukken, afbuigplaten en dergelijke voor industriële- en voortstuwingsgasturbines, branders, radiant tubes, fluidised bed kolommen, pijpen voor warmtewisselaars, drukopnemers enz.

Afb. 2. Warmtebehandelingsrek uit INCOLOY alloy MA 956.

Afb. 3. Onderdeelsteun voor ovens uit INCOLOY alloy MA 956.

Afb. 4. Vlamstabilisator uit INCOLOY alloy MA 956.

Kosten

Mechanisch legeren is een duurder proces dan smelten. Daardoor zijn halffabrikaten in het algemeen zo'n vier maal duurder dan conventionele INCONEL-Iegeringen. Er zijn echter twee redenen waarom INCOLOY alloy MA956 toch vaak het meest economische materiaal is voor industriële hoge-temperatuurtoepassingen te weten:

- Er kunnen vaak belangrijke gewichtsbesparingen worden bereikt als gevolg van de hoge sterkte van de legering bij hoge temperatuur en zijn lage soortelijke massa vergeleken met legeringen op nikkelbasis of met Molybdeen;

- Door de veel langere levensduur treedt minder frequent stilstand op.

Verkrijgbaarheid

De totale productie van alle mechanische gelegeerde poeders bij Inca Alloys International is nu meer dan 500 ton per jaar. INCOLOY alloy MA956 is uit voorraad leverbaar in verschillende halffabrikaatvormen waaronder rond staf, pijp, warm gewalste plaat en koudgewalste plaat, de laatste met een minimale dikte van 0,3 mm. Andere mechanisch gelegeerde verbindingen Andere legeringen in de reeks superlegeringen van IncaMAP omvatten INCONEL alloy MA754 die voortreffelijke hoge temperatuursterkte paart aan hoge kruipweerstand speciaal ontwikkeld voor vliegtuig straalmotoren- en INCONEL alloy MA6000 die versterkt is door zowel oxide dispersie als precipitatieharding. Deze laatste legering is speciaal ontwikkeld voor gebruik als schoepenmateriaal voor geavanceerde gasturbines. Andere afgeleiden zijn eveneens aan de reeks toegevoegd. Inca Alloys International is ook bezig met schaalvergroting op het gebied van de commerciële productie van dispersieversterkte aluminiumlegeringen door de ingebruikname van een nieuwe 1250 tons fabriek in Pittsboro, North Carolina, USA. INCOLOY, INCONEL en IncaMAP zijn gedeponeerde handelsmerken van de lnco-family of companies.

Andere mechanisch gelegeerde verbindingen

Andere legeringen in de reeks superlegeringen van IncaMAP omvatten INCONEL alloy MA754 die voortreffelijke hoge temperatuursterkte paart aan hoge kruipweerstand-speciaal ontwikkeld voor vliegtuig straalmotoren- en INCONEL alloy MA6000 die versterkt is door zowel oxide dispersie als precipitatieharding. Deze laatste legering is speciaal ontwikkeld voor gebruik als schoepenmateriaal voor geavanceerde gasturbines. Andere afgeleiden zijn eveneens aan de reeks toegevoegd. Inca Alloys International is ook bezig met schaalvergroting op het gebied van de commerciële productie van dispersieversterkte aluminiumlegeringen door de ingebruikname van een nieuwe 1250 tons fabriek in Pittsboro, North Carolina, USA.

INCOLOY, INCONEL en IncaMAP zijn gedeponeerde handelsmerken van de lnco-family of companies.