Hooggelegeerde roestvast staal soorten en nikkellegeringen

Daar waar conventioneel roestvast staal niet meer kan worden toegepast gaat de praktijk over naar stabiel hoger gelegeerd roestvast staal en naar nikkellegeringen. De reden voor deze overgang kunnen meerdere oorzaken hebben, b.v.

- hogere weerstand tegen corrosie;

- hogere weerstand tegen kruip en oxidatie.

Het overgangsgebied is veelal onduidelijk. Een duidelijke grens tussen het werkge-bied van het stabiele austenitische roestvast staal naar nikkel en haar legeringen is niet exact aan te geven, wel zijn er raakvlakken en probleemgebieden te noemen welke soms dezelfde uitgangspunten bezitten.

Hierbij moet worden gedacht aan:

- Chemische samenstelling

- Lasbaarheid

- warmte-inbreng

- naadvulling – lasnaadvorm

- keuze lastoevoegmateriaal

- warmscheur gevoeligheid

- Corrosievastheid in bepaalde media

- Schone werkomstandigheden

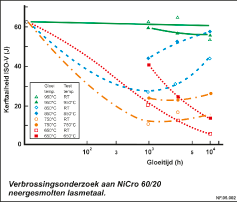

- Verbrossing bij diverse verhoogde temperaturen

- Kruipweerstand

- Invloed van diverse legerings elementen zoals Si, Al, Nb en Cu

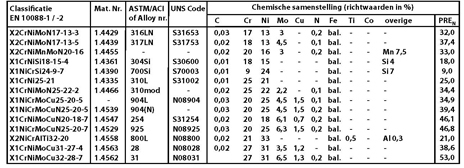

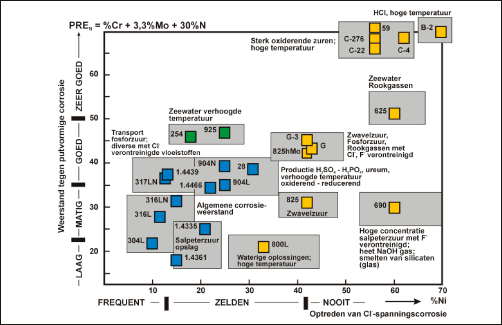

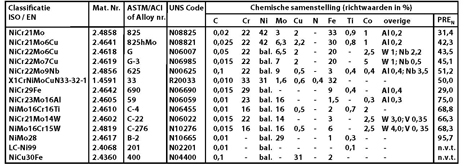

Tabel 1. Stabiel austenitische CrNi(Mo)-staalsoorten voor nat-chemische processen.

Chemische samenstelling

In tabel 1 zijn legeringen opgevoerd die in dit artikel zullen worden besproken. Het is echter ondoenlijk om alle legeringen in detail te behandelen, clusters van deze lege-ringen zijn echter wel aan te geven. Hierbij moet worden gedacht aan corrosievaste legeringen met een stijgend Cr en Mo gehalte voor natchemische processen. Om verbrossing van dergelijke legeringen bij het verwerken zoals lassen en warm vervormen tegen te gaan dienen austenietvormers zoals Ni, Mn en N te worden toe-gevoegd. zie tabel 1. Nikkelbasis legeringen waarvan enkele nader zullen worden toegelicht zijn vermeld in tabel 2.

Corrosievastheid

Het is te doen gebruikelijk om de weerstand tegen pitting corrossie o.a. te meten aan het PREN getal. Dit PREN getal wordt berekend met de formule: PREN = %Cr + 3,3*%Mo + 16 – 30*%N + 0,5%*(W+Cu)

Figuur 1. Pitting

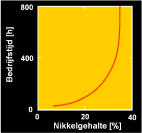

Deze formule is niet voor elk type geldig. Voor de stabiel austenitische materialen volgde men aanvankelijk voor stikstof de factor 30. Voor de metastabiele austenitische materialen 304L, 316L, ect. en de standaard duplex materialen heeft men een vermenigvuldigingsfactor voor stikstof van 16 gekozen. (volgens Matthews). Foto 1 geeft een foto van pitting corrosie. De corrosie weerstand van vol austenieten in meerdere media wordt voornamelijk verhoogd door het gehalte aan Cr, Mo, en de aanwezigheid van bepaalde elementen die zijn toegevoegd in lage gehalte, met name stikstof en koper.Een laag gehalte aan koolstof is uiteraard een must. De weerstand tegen spanningscorrosie (figuur 2), voor-al in gelaste constructies is een functie van het nikkel gehalte, zie figuur 3. De relatie tussen put- en chloride spanningscorrosie wordt weergegeven in figuur 4. Bij verhoogde temperaturen spelen andere facetten een rol. Hierop wordt nader teruggekomen. Tussenlegeringen met nikkelgehalten tussen globaal 30 en 40% al of niet gelegeerd met de elementen chroom, molybdeen en koper bieden een verhoogde weerstand tegen algemene corrosie en spannings-corrosie. Wil men een hogere weerstand tegen span-ningscorrosie nastreven dan dient men het nikkel en molybdeen gehalte te verhogen (zie tabel 2)

Figuur 2. Spanningscorrosie

Figuur 3. SCC-weerstand vs nikkel-gehalte in kokend CaCl2 (62%) bij een spanning van 1,2 x vloeigrens

Figuur 4. Gevoeligheid voor pitting en Cl- spanningscorrosie

Tabel 2. Nikkelbasis legeringen voor nat-chemische processen.

In dit artikel mag de legering alloy 400 UNS04400 beslist niet ontbreken. Monel 400 is een veel toegepast materiaal bij de bouw van zoutfabrieken. Haar corrosieweerstand tegen zeewater is uitstekend mits wordt voldaan aan een weloverwogen lasprocedure. Later in het verhaal wordt bij het lassen van alloy 400, hier op teruggekomen. In haar algemeenheid is een laag koolstofgehalte en een toename van de elementen chroom en molybdeen als positief aan te merken. Toepassingen van het element koper is in beide gevallen te adviseren, denk hierbij aan fosforzuur en zwavelzuur. Indien men echter hogere gehalten van deze elementen toevoegt zal men verplicht zijn ook het nikkel gehalte te verhogen van 30 tot 60%. Voor een totaal overzicht zie tabel 2. Opvallend in deze tabel zijn de legeringen met 9% Mo – 16% Mo en 28%Mo. Het element molybdeen heeft bij het lassen de sterke neiging te segregeren. Hierdoor kunnen in de las verschillen in chemische samenstelling ontstaan, die later aanleiding zijn, voor het optreden van lokale aantasting. Dit verschijnsel is te voorkomen, door uit te gaan van lasmetaal, dat over gelegeerd is met molybdeen.

Alloy 625 (2.4856) - NiCr22Mo9Nb

De legering 625 met 60%Ni 22%Cr en 9%Mo en 3,5%Nb kan op de corrosievaste en de hittevaste markt worden aangezien als Haarlemmer olie. Te pas en te onpas wordt deze legering, veelal met succes, toegepast. Alloy 625 kan worden ingezet in een temperatuurgebied welke varieert tussen de min 196 en +1100°C. Natuurlijk heeft deze legering ook haar belemmeringen, dit open-baart zich bij temperaturen tussen de 550 en 800°C, zie figuur 5. Bij deze temperaturen treedt namelijk verbrossing op.

Alloy 33 (1.4591) - X1CrNiMoCuN33-32-1

Een mogelijke pendant onder de corrosiebestendige nikkellegeringen is de ontwikkeling door KRUPP-VDM van alloy 33 (1.4591) deze legering met globaal 33 %Cr 32%Fe, 31%Ni en 1,6%Mo, 0,6%Cu en 0,4%N is ontwikkeld voor toepassingen bij zwaar oxiderende media. De corrosieweerstand van deze nieuwe Krupp VDM ontwikkeling is uitstekend, zie tabel 2.4 2.5 2.6. 2.7 2.8. Alloy 33, een nog weinig toegepaste legering schijnt een materiaal te zijn met toekomst en verdiend zeer beslist de nodige aandacht.

Alloy 700 (1.4390) - X1NiCrSi24-9-7

Deze legering is ontwikkeld voor toepassingen gelijk legering 1.4561 voor geconcentreerd salpeterzuur en zwavelzuur met als chemische samenstelling 25%Ni 9%Cr 1,5%Mn en 0,01 %C, Alloy 700 heeft bovendien een uitstekende vervormbaarheid met rek percentages groter dan 70%. , dit in tegenstelling tot de legering die voor dit doel was ontwikkeld t.w. 1.4561

Figuur 5. Het hoge legeringsniveau geeft een PREN getal van <50 m.a.w. een hoge weerstand tegen putvormige- en spanningscorrosie. De legering heeft bovendien goede mechanische eigenschappen. De ductiliteit bij lage temperaturen is reeds genoemd en ten slotte heeft een 625 een hoge rekgrens van 500 N/mm2.

Lasbaarheid

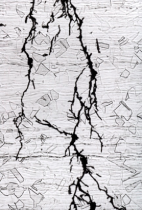

Bij het lassen van hooggelegeerde vol austenitische roestvaststaalsoorten en in nog hogere mate de nikkellegeringen moet veel aandacht besteed worden aan de lasomstandigheden. Vooral bij de hoog nikkelgelegeerde NiCr- en NiCrMo-legeringen moet men schoon werken ter voorkoming van warmscheuren in het lasmetaal en in de overgang. De aanwezigheid van verbrossende elementen is funest en moeten worden vermeden.

Verbrossende elementen kunnen voorkomen in:

- markeerstiften, markeer- en temperatuurkrijt

- olienevels van compressoren

- smeermiddelen

- werkplaatsvuil

- etc.

Het verbrossende element kan dan zijn:

- zwavel

- lood

- fosfor

- tin

- bismut

- antimoon

- arseen

- een dikke oxidehuid

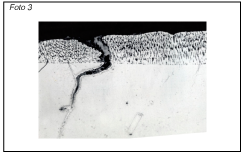

Zeer geringe hoeveelheden hebben op de lasbaarheid sterk negatieve invloeden (zie foto 3)

Bij het lassen moet gestreefd worden naar een heat-input van 1kJ/mm .

Men moet zo weinig mogelijk zwaaien en de oxidehuid mag niet te dik aangroeien. Gebeurt dit wel dan moet men slijpen.

Een te dikke oxidehuid treedt reeds op bij temperaturen <540°C. Dit betekent ook, dat bij het TIG en MIG lassen de punt van de draad elektrode verwijderd dient te worden alvorens met een herstart wordt begonnen.

De lasser moet getraind worden op het feit dat hij vooral bij het TIG- lassen het lastoevoegmateriaal constant in de beschermende gasklok houdt. Voor het lassen dient men uit te gaan van een zo laag mogelijke spanningstoestand in de constructie. Dit kan geschieden door vooraf spanningsarm te gloeien.

Constructiespanningen gekoppeld aan een hoge lasspanning geven scheuren. Men dient tijdens de ontwerp fase zorg te dragen, dat zodanig geconstrueerd wordt dat een zo laag mogelijke spanningstoestand tijdens de fabricage optreedt

Lassen van clad steel

Speciale aandacht dient men te schenken aan lasverbindingen in clad materiaal of in het algemeen gesteld aan de opmenging die ontstaat bij het lassen op normaal koolstofstaal. Naast de genoemde verbrossende elementen welke aanwezig kunnen zijn op het te lassen koolstofstaal speelt de opmenging met dit staal een grote rol Een voorbeeld hiervan is het lassen van een monel 400 gecladde koolstofstalen constructie. De opmenging met het ijzer dient laag te zijn om de weerstand tegen warmscheuren en corrosie het hoofd te bieden.

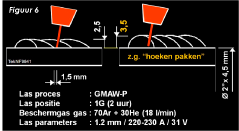

Figuur 6 geeft aan hoe een dergelijke clad gelast kan en mag worden.

Monel clad is bij de zoutwinning en zoutfabricage een veelvoorkomend lasdetail.

Deze toepassing verdiend bijzondere aandacht en moet bij voorkeur worden uitgevoerd door firma’s die kunnen bogen op praktijk ervaring met deze niet gemakkelijke materie. Dit geldt in nog sterkere mate voor eventuele reparatie aan monel gecladde materialen ,ontstaan ten gevolge van locale corrosie verschijnselen.

Naast de reeds genoemde problemen die bij het lassen van hoog nikkellegeringen kunnen optreden, moet nog genoemd worden:

- dikvloeibaarheid

- onvoldoende doorbranding

- onvoldoende naadopening

- gasinsluitingen

- verbrandoppervlak

Een te grote opmenging met het koolstofstaal kan ernstige problemen opleveren in zoutoplossingen.

Pekel lost zowel het monel met <5% Fe als het onderliggende staal op. Veelal wordt gelast met een MIG Pulse systeem. Sluit de cladzijde in meerdere lagen en schenk hierbij grote aandacht aan de zijkanten van de clad. Blijf bij het vullen van de staalzijde twee millimeter onder de clad. Zorg dat de deklagen worden aangebracht door middel van de overlap methode.