Aluminiumbrons, een koperlegering om rekening mee te houden

Zij die nog nooit in aanraking zijn geweest met het materiaal 'aluminiumbrons' zullen snel de neiging hebben om te denken dat een dergelijk artikel als dit thuishoort in bijvoorbeeld het vakblad 'Aluminium'. Hoewel dat helemaal niet zou misstaan, is het toch logischer dat een dergelijke publikatie verschijnt in het vakblad 'Roestvast Staal' omdat dit tijdschrift ook ruimte laat voor andere hoogwaardige legeringen. Onder deze laatstgenoemde categorie kunnen we zonder meer de aluminiumbronzen scharen, omdat aluminiumbrons in veel gevallen kan wedijveren met deze legeringen.

N.W. Buijs

(artikel gepubliceerd in Roestvast Staal nummer 1, 1996- artikel 109)

Aluminiumbrons

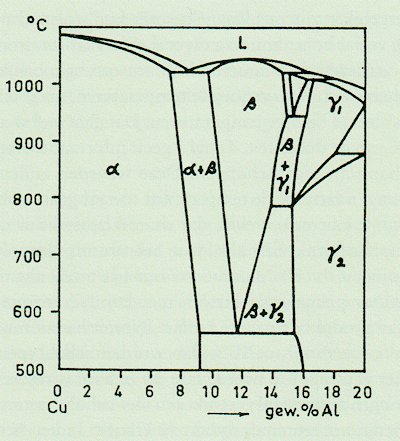

Koperlegeringen die gelegeerd worden met aluminium krijgen per definitie de naam 'aluminiumbrons'. In de praktijk blijkt echter dat het maximale aluminiumgehalte veertien gewichtsprocenten bedraagt. De combinatie van hoge mechanische sterkte en goede corrosiebestendigheid maakt aluminiumbrons een van de belangrijkste constructiematerialen die wij heden kennen. Aluminiumbrons is beschikbaar als smeed-en gietwerk alsmede als halffabrikaten zoals plaat, staf, buis, plat enzovoort. De mechanische sterkte ligt hoger dan de meeste soorten koolstofstaal en de corrosiebestendigheid overtreft zelfs diverse roestvast-staalsoorten. In afbeelding 1 ziet men het fase-diagram tussen koper en aluminium.

Afbeelding 1. Het binaire toestandsdiagram Cu-Al voor Al-gehaltes< 20.

De verschillende hoofdgroepen

Naast aluminium zijn de belangrijkste legeringselementen nikkel, ijzer, mangaan en silicium. Doordat verschillende onderlinge verhoudingen van de hoeveelheid legeringselementen leiden tot allerlei specifieke eigenschappen, zal het duidelijk zijn dat er veellegeringen ontwikkeld zijn. Er zijn echter vier hoofdgroepen ontstaan, namelijk:

- Een enkelvoudige alfa-legering die minder dan 8% aluminium bevat. Deze legering heeft een goede ductiliteit en is zeer geschikt voor een grote koude-deformatie. Indien 3% ijzer wordt toegevoegd, dan zal de alfa-fase zelfs tot 9% aluminium blijven bestaan. Een goed voorbeeld van zo 'n legering is CuAl8Fe3.

- Een duplex kwaliteit die 8 -11% aluminium bevat en bovendien ook nog in de regel ijzer en nikkel heeft ten behoeve van een hogere mechanische sterkte. Voorbeelden van dergelijke kwaliteiten zijn CuAl10Fe3 en CuAl10Fe5Ni5.

- De koper-aluminium-siliciumlegeringen. Dit zijn legeringen zoals CuAl6Si2Fe en CuAl6Si2 en het meest opmerkelijke is dat deze soorten een zeer lage magnetische permeabiliteit bezitten. Overigens zijn dit veelal alfa-legeringen die een goede mechanische sterkte en ductiliteit hebben.

- De koper-mangaan-aluminiumbronslegeringen die vooral zijn ontwikkeld als gietlegering. Een goed voorbeeld is de legering CuMn13Al8 Fe3Ni3 die voornamelijk wordt gebruikt om scheepsschroeven van te vervaardigen.

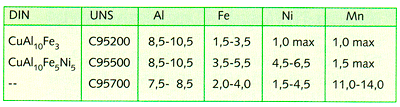

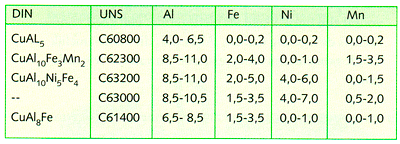

In tabel 1 ziet men een aantal aluminiumbrons gietlegeringen en in tabel 2 diverse aluminiumbrons kneedlegeringen. Naast de bekende gietlegeringen zijn er ook aluminiumbronskwaliteiten die in plaats van nikkel en mangaan, gelegeerd zijn met silicium. We spreken in dit geval over aluminium-siliciumbrons. Deze kwaliteit heeft een hogere mechanische sterkte dan de normale alfa-legeringen en bovendien laat de legering zich uitstekend gieten. In sommige gevallen worden er zelfs kneedlegeringen van gemaakt ten behoeve van staven en profielen. Een voorbeeld is 8% aluminium, 0,6% ijzer, 2-2,4% silicium en de rest koper. Deze legering heeft ook een lage magnetische permeabiliteit en bezit bovendien een enorme weerstand tegen schokbelasting. Voorts heeft de aanwezigheid van silicium een goede invloed op de verspaanbaarheid, hetgeen aantrekkelijk is voor een automatische mechanische verwerking.

Tabel 1. Chemische samenstelling in gewichtsprocenten van enige aluminiumbrons gietlegeringen.

Tabel 2. Chemische samenstelling in gewichtsprocenten van enige aluminiumbrons kneedlegeringen.

Mechanische waarde

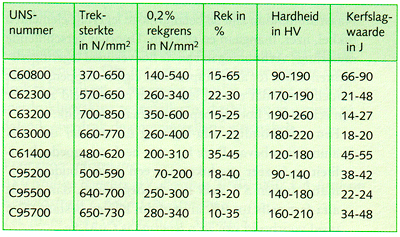

Vele aluminiumbronzen hebben mechanische waarden die te vergelijken zijn met laaggelegeerde koolstofstaalsoorten doch veelal hoger zijn dan diverse roestvast-staalsoorten. Wel verliezen de aluminiumbronzen een behoorlijk deel van hun sterkte bij verhoogde temperaturen, maar winnen weer sterkte bij lage temperaturen. Dat gaat wel weer ten koste van de ductiliteit. Tabel3 geeft informatie over deze mechanische eigenschappen. Deze waarden zullen snel afnemen naarmate de temperatuur toe zal gaan nemen. Eigenlijk kan men stellen dat de mechanische waarden primair afhankelijk zijn van het aluminiumgehalte. Legeringen tot 8% aluminium zijn het meest duetiel en daardoor prima geschikt om met koudvervorming tot allerlei produktvormen te komen. Neemt het aluminiumgehalte toe van 8 tot 10% dan worden zulke typen veel sterker vanwege een tweede fase die zich zal vormen. Deze legeringen zijn vooral geschikt om met behulp van smeden en gieten tot een eindprodukt te komen. Indien het aluminiumgehalte boven de 10% komt, dan wordt de legering bijzonder slijtbestendig.

De andere legeringselementen wijzigen ook de structuur en zorgen ervoor dat de treksterkte en corrosiebestendigheid verder worden verhoogd. Ijzer verhoogt de treksterkte en verfijnt de microstructuur, terwijl nikkel de corrosiebestendigheid verhoogt en een stabiliserende uitwerking heeft op de structuur. Mangaan heeft ook een stabiliserende functie op de structuur en verbetert de kwaliteit van gietwerk. Indien het mangaangehalte ongeveer 13% is dan spreken we over mangaanaluminiumbrons. Dit zijn legeringen die zich zeer goed laten gieten en buitengewoon ca vitatiebestendig zijn. Deze typen kunnen ook warmtebehandeld worden en hebben een lage magnetische permeabiliteit. Ook zijn dergelijke gietstukken uitstekend lasbaar.

Toepassingen

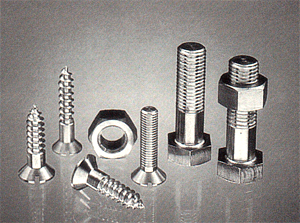

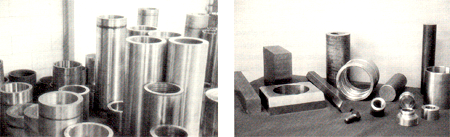

De grote verscheidenheid in legeringstypen zorgt ervoor dat er ook zeer veel toepassingsgebieden zijn voor aluminiumbrons. Men kan deze legeringen vinden in de chemische en petrochemische industrie, scheepsbouw en offshore, elektriciteitscentrales, ontziltingsfabrieken en in de luchtvaart. Ook vinden deze legeringen hun weg in de bouwsector alsmede in de automobielindustrie. Het is niet altijd eenvoudig om tot een juiste legeringsselectie te komen, alhoewel de meeste typen hun eigen toepassingsgebied hebben. Daarom is de samenspraak met deskundige leveranciers vaak een noodzaak om tot een optimale materiaalselectie te komen. De opmerkelijke goede mechanische eigenschappen van gietlegeringen maken de keuze of men voor gietwerk zal kiezen of niet, alleen maar moeilijker. Toch is het uiterst plezierig dat een constructeur door dit voordeel veel vrijer is in zijn ontwerpkeuze. Men kan de toepassingen verdelen in onderdelen die gegoten worden of vervaardigd zijn van staf, plaat, strip, profiel en dergelijke. Veel produkten vindt men terug in toepassingen die corrosief worden belast met zeewater, omdat aluminiumbrons een uitstekende corrosiebestendigheid geniet in een dergelijk milieu. Produkten die veelal door het gietproces tot stand zijn gekomen, zijn onder meer waaiers, scheepsschroeven, pompen en afsluiters, onderdelen van warmtewisselaars, onderdelen van tandwielkasten en versnellingsbakken, dieptrekdoorns, onderdelen van beitsbaden en walsinrichtingen, draagbussen, vonkvrij gereedschap, pijpfittingen, gasblaasvormen, uithouders voor roerwerken enzovoort. Ook worden met behulp van het continue gietproces onder andere staven en andere geschikte vormen gegoten. Uiteraard kan men met behulp van het centrifugaal gietproces allerlei hoogwaardige ringen en bussen gieten. Produkten die vervaardigd zijn van halffabrikaten zoals staf, plaat, buis enzovoort zijn onde andere pijpplaten, shells voor warmtewisselaars, pijpen en tubing, smeedstukken, slijtplaten, veren, draagbussen, bouten en moeren, afsluiterspindels, kettingen, waaiers, compressorbladen, assen, onderdelen voor tandwielkasten en versnellingsbakken, vonkvrij gereedschap, bevestigingselementen voor metselwerk enzovoort. Soms wordt aluminiumbronspoeder door middel van allerlei spraysystemen opgebracht op stalen onderdelen. Deze metallische deklagen zorgen voor de nodige slijt-en corrosiebestendigheid en ze bieden ook een hoge weerstand tegen de vonkneiging van staal hetgeen in sommige gevallen, zoals bij brandgevaar, uiterst noodzakelijk is.

Matrijzen van aluminiumbrons. Foto: Capper Development Association.

Verbindingscomponenten. Foto: Capper Development Association.

De corrosiebestendigheid

De uitstekende corrosiebestendigheid van aluminiumbrons in zeewater en in vele chemische procestechnieken is mede te danken aan een dunne doch hechte taaie huid van aluminiumoxyde die zich aan het oppervlak bevindt. Deze huid repareert zichzelf met behulp van zuurstof uit de lucht bij mogelijke beschadigingen. Nadat deze huid eenmaal geformeerd is, zal de neiging tot voortgaande oxydatie van het metaal automatisch stoppen. Ook bezit deze huid geen 'afbladdereffect' zoals dat het geval is bij vele ferrolegeringen. Bovendien bezitten nikkelhoudende aluminiumbronzen een uitstekende bestendigheid tegen de beruchte spanningscorrosie en corrosievermoeiing. Dankzij het feit dat de oxydehuid niet 'afbladdert', gecombineerd met de goede corrosiebestendigheid, vermoeiingseigenschappen en hoge kruipbestendigheid, kan de legering met succes worden toegepast bij verhoogde temperatuur in een corrosief milieu. Daarom worden bijvoorbeeld glasblaasvormen van dit materiaal vervaardigd mede omdat de goede thermische geleidbaarheid tot een hoge produktie leidt. In tegenstelling tot messingsoorten en mangaanbrons bieden aluminiumbronzen een grote weerstand tegen spanningsscheurcorrosie. Ook komt het nagenoeg niet voor dat er putcorrosie of andere selectieve aantastingen zullen optreden bij het gebruik van aluminiumbrons.

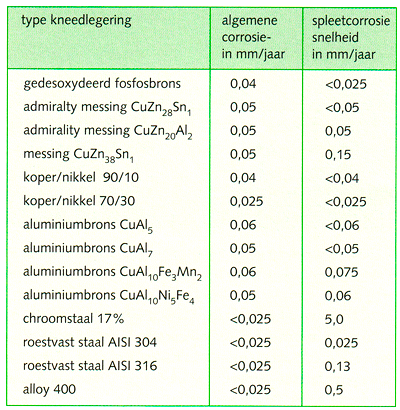

Met het oog op het feit dat de mechanische waarden behoorlijk overeenkomen met diverse ferm-legeringen is het mogelijk om zonder problemen hetzelfde ontwerp te vervangen door aluminiumbrons. Met andere woorden de corrosie die optrad met ferro-legeringen kan in één keer geëlimineerd worden door ze simpelweg te vervangen door een aluminiumbronssoort. Men ziet deze actie nog weleens plaatsvinden bij pompen en afsluiters. In tabel 4 krijgt men een indruk van de corrosieprestaties in stromend zeewater betreffende aluminiumbronskneedlegeringen. Als vergelijking zijn er ook andere metaalsoorten in deze tabel vermeld.

Tabel 3. Mechanische waarden van enkele veel voorkomende aluminiumbronslegeringen.

Tabel 4. De corrosieprestaties van diverse legeringen in stromend zeewater bij normale omgevingstemperatuur.

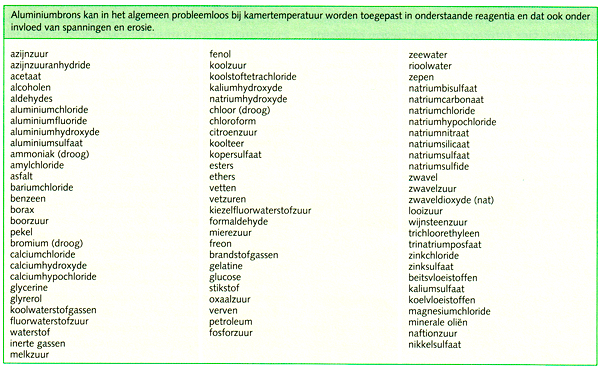

Aluminiumbrons kan probleemloos toegepast worden in zeer veel verschillende chemicaliën, zoals men kan zien in tabel 5:

Tabel 5. Reagentia die in principe probleemloos aan aluminiumbrons blootgesteld kunnen worden.

De cavitatiebestendigheid

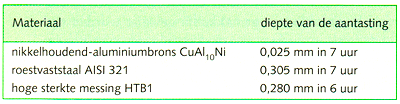

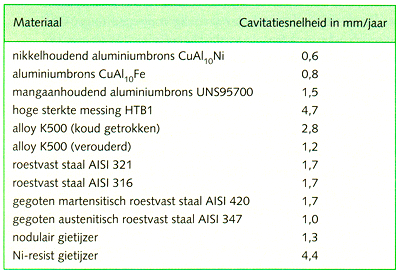

De weerstand die nikkelhoudend aluminiumbrons biedt tegen cavitatie ligt beduidend hoger dan bijvoorbeeld bij gietstaal, nikkeilkoperlegeringen en roestvast staal. Aluminiumbrons heeft een grote cavitatiebestendigheid tegen de botsingsenergie die vrijkomt bij de imploclarie van gasblaasjes. Deze bijzondere eigenschap maakt aluminiumbrons zo uitstekend geschikt om gebruikt te worden als scheepsschroeven, waaierbladen, bewegende onderdelen van turbines enzovoort. Hoewel de cavatatiebestendigheid beduidend beter is dan vele andere metalen, is het ook van belang te vermelden dat aluminiumbrons kwetsbaarder is dan gietstaal en de roestvast stalen. Daarom is het soms noodzakelijk dat het medium dat getransporteerd en/of verpompt moet worden, wordt gefiltreerd. Dit is zeker veelal het geval bij pompsystemen die met hoge snelheden werken. Tabel 6 geeft een indruk van de ca vitatieprestaties in een oplossing van 3% natriumchloride. Tabel 7 geeft informatie bij het gebruik in zoet water.

Tabel 6. De cavitatieprestaties van diverse metalen in een 3% NaCl oplossing.

Tabel 7. De cavitatiesnelheid van diverse metalen in zoet water.

Slijtbestendigheid

Zowel kneed-en gietlegeringen van aluminiumbrons bieden een hoge slijtbestendigheid. Dit is dan ook de reden dat zelfs op stalen onderdelen laagjes aluminiumbrons worden aangebracht met bijvoorbeeld oplassen of opspuiten. Indien men het aluminiumgehalte verder opvoert tot 14% dan is een dergelijke legering zelfs geschikt om er dieptrekdoorns en aanverwante gereedschappen van te vervaardigen. De weerstand tegen abrasieve inwerkingen is dan namelijk op een zeer hoog niveau gekomen.

Wrijvingseigenschappen

Hoewel de draageigenschappen van aluminiumbrons nog niet te vergelijken zijn met die van de traditionele bronzen draagmetalen, heeft het toch goede draageigenschappen bij hoge belastingen en lage snelheden. Vooral in die gevallen waar de mechanische eigenschappen van de traditionele draagbronzen tekortschieten, is aluminiumbrons een zeer goed alternatief. De beste resultaten worden echter bereikt als aluminiumbrons moet lopen tegen geharde oppervlakken. Indien de smering van de raakvlakken niet optimaal kan zijn, dan is het gebruik van aluminiumbrons aan te raden boven ferro-legeringen.

Magnetische permeabiliteit

Aluminiumbrons kan vervaardigd worden met een extreem lage magnetische permeabiliteit waardoor de legering bijzonder geschikt is voor magnetische instrumenten. In dit verband kan men dan vooral denken aan onderdelen voor mijnenvegers en andere kritische maritieme applicaties die een permeabiliteit van 1,05 niet mogen overschrijden. De magnetische permeabiliteit is van vele aluminiumbronssoorten zelfs minder dan 1,01.

Vonkvrijkarakteristieken

Het feit dat aluminiumbronssoorten in principe vonkvrij zijn, maakt deze legeringen bijzonder geschikt om toegepast te worden als gereedschap en andere instrumenten ten behoeve van de handling van die goederen waar explosiegevaar kan optreden. Men kan hierbij dan denken aan de produktie van explosieven, in bepaalde chemische en petrochemische fabrieken, gasfabrieken en in mijnen.

Het gieten van aluminiumbrons

Gietstukken van aluminiumbrons komen tot stand met de bekende giettechnieken. Ook technieken zoals centrifugaal en continu gieten kunnen met succes worden toegepast. De afmetingen van de gietstukken kunnen derhalve variëren van uiterst klein (verloren wasmethode) tot enorm groot, zoals samengestelde scheepsschroeven van 70.000 kg. Een van de meest opmerkelijke eigenschappen van maluminiumbronsgietlegeringen is dat zij een zeer klein stollingstraject bezitten waardoor er net als bij pure metalen een zeer dichte structuur ontstaat. Dit in tegenstelling tot vele bronssoorten die door dendrietvorming juist zoveel porositeiten kunnen krijgen. Toch kent het gieten van aluminiumbrons bij bepaalde produktvormen speciale technieken en maatregelen om allerlei imperfecties te voorkomen. Het zou te ver gaan in dit artikel om daar verder over uit te weiden. Gespecialiseerde gieterijen kunnen echter hun afnemers van dienst zijn met hun expertise op dit gebied. Juist omdat aluminiumbrons vaak wordt gekozen vanwege zware corrosieve en mechanische belastingen, is het zaak om met ervaren constructeurs van gedachten te wisselen teneinde een optimaal gietprodukt te verkrijgen.

Gietstukken mogen worden warmtebehandeld om de microstructuur te verbeteren teneinde de prestaties op corrosief en mechanisch gebied verder te vergroten. Het nadeel is dat de ductiliteit enigszins lager wordt. Het gloeien houdt in dat men het gietstuk verhit tot 660°C en daarna rustig laat afkoelen in lucht. De verhittingstijd is afhankelijk van de grootte van het gietstuk doch in de regel is dat ongeveer twee uur.

Kneedlegeringen

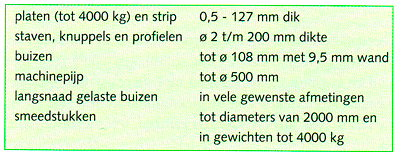

Een zeer uitgebreid scala aan produkten wordt vervaardigd van aluminiumbronskneedlegeringen. We kunnen hierbij denken aan smeedstukken, staven, knuppels, profielen, buizen, machinepijp, strippen, platen, draad en lastoevoegmaterialen. Een overzicht hiervan is te zien in tabel 8. De knuppels waar dergelijke produkten van worden gemaakt, moeten op een speciale wijze zijn gegoten opdat er geen ongewenste oxyden in het materiaal zijn ingevangen. Dergelijke imperfecties zullen door alle gerede produkten teruggevonden worden.

Tabel 8. Verkrijgbaarheid van aluminiumbronskneedlegeringen.

Met behulp van walsen, extrusie of roterend smeden worden produkten vervaardigd die nagenoeg reeds aan de maat zijn teneinde het relatief kostbare bewerken qua kostprijs zo laag mogelijk te houden. Het smeden kan zowel handmatig als machinaal geschieden met respectievelijk ruime en zeer nauwkeurige toleranties. Machinaal smeden heeft pas zin als de hoeveelheid produkten dit rechtvaardigen. Een andere variatie van een smeedproces is bijvoorbeeld het matrijspersen teneinde onder andere flenzen, assen, bouten en moeren te vervaardigen.

Het verwerken en lassen van aluminiumbrons

Dankzij de goede ductiliteit en lasbaarbeid kunnen platen van aluminiumbrons gemakkelijk gewalst worden tot ronde secties waardoor men drukvaten, rompen en buizen kan vervaardigen. Een van de grote voordelen van aluminiumbrons is dat men giet-en smeedstukken gecombineerd met platen en dergelijke zeer goed kan samenbouwen tot een eindprodukt. Aluminiumbrons met een enkelvoudige structuur is overigens gemakkelijker koud te verwerken dan meer complexe structuren. De complexe structuren zijn echter minder gevoelig voor spanningen die veroorzaakt worden door de thermische belasting en afkoeling tijdens het lasproces. Lassen met een beschermgas is de meest gebruikte methode om aluminiumbrons te lassen. Teneinde te voorkomen dat men bij complexe structuren in de las en de laszone verschillende structuren krijgt, is het aan te raden om (eventueel lokaal ) te gloeien op 660oC. Na dit gloeien laat men dan het materiaal rustig aan de lucht afkoelen. Verschillen in de structuren ondermijnen de goede corrosie bestendigheid. Het is aan te bevelen om die lastoevoegmaterialen te gebruiken die qua chemische samenstelling zo dicht mogelijk bij het te lassen metaal komen. De goede lasbaarbeid van aluminiumbrons staat er borg voor dat defecten aan giet-en smeedstukken prima zijn te repareren. Ook vergissingen die soms met het mechanisch bewerken kunnen optreden, kan men met het lokaal oplassen weer geheel herstellen.

Het bewerken van aluminiumbrons

Omdat aluminiumbrons in zoveel takken van de industrie wordt gebruikt, zal het duidelijk zijn dat men moet kunnen beschikken over correcte en economisch verantwoorde bewerkingsmethoden. Hoewel vele bewerkingscentra hun eigen standaards hebben ontwikkeld, is het toch raadzaam enige algemene richtlijnen in dit artikel te geven. Omdat er kleine vervormingen kunnen optreden tijdens de mechanische bewerking, is het raadzaam in kritische maatnauwkeurige gevallen een warmtebehandeling te verrichten op 350°C voordat men de laatste bewerking doet. Op zich levert het bewerken van aluminiumbrons geen speciale problemen op en kan het materiaal gewoon bewerkt worden met moderne snijgereedschappen en de normale werkplaatstechnieken. Om exacte cijfers te geven aan voeding, snijsnelheden en snijdiepte is nagenoeg onmogelijk omdat deze grootheden van verschillende factoren afhankelijk zijn. Men kan hierbij denken aan de soort apparatuur die men gebruikt, de ervaring van de bedieningsman enzovoort. Daarom zijn de verstrekte gegevens in dit artikel gemiddelde waarden. Men moet echter nooit de fout maken dat het bewerken van aluminiumbrons min of meer hetzelfde is als het bewerken van messing. Men moet veeleer denken aan het bewerken van speciale bronssoorten of zelfs aan dat van hooggelegeerd staal.

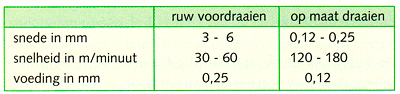

Het draaien

Het draaien met plaatjes van wolfraamcarbide is in het algemeen aan te bevelen. Het is uiterst belangrijk dat het werkstuk en de snijgereedschappen star staan opgesteld. Daarom is het ook relevant dat er geen slijtage op de geleidingen en/of bewerkingskoppen optreedt omdat de spelingen die hieruit voorkomen de snijgereedschappen snel zullen laten breken. De eerste snede die men uitvoert op een gietstuk zal diep genoeg moeten zijn om de giethuid te verwijderen. Ook is het toedienen van een oliesuspensie onontbeerlijk voor een goed eindresultaat. Ook dient men erop te letten dat het werkstuk tijdens het draaien koel blijft teneinde een afdoende maatnauwkeurigheid te houden. In tabel 9 ziet men een overzicht van bepaalde draai parameters.

Tabel 9. Draaisnelheden en voeding t.b.v. aluminiumbrons.

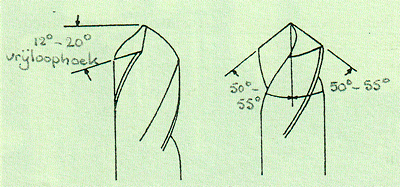

In afbeelding 2 ziet men een veel voorkomende maatvoering van draaibeitels die ten behoeve van aluminiumbrons worden gebruikt. Met carbidehoudende snijplaten bereikt men een hoog rendement door geringe voedingen, een middelmatige snijdiepte en een zo hoog mogelijke snijsnelheid die bovendien ook tot een acceptabele levensduur van de snijplaat moet leiden.

Afbeelding 2. Draaibeitel.

Het boren, ruimen en frezen

Aangezien aluminiumbrons een dichte structuur heeft en bovendien hard is, kan men een hoogkwalitatief boorgatoppervlakte verkrijgen. De beste resultaten worden bereikt indien men boren voor hoge snijsnelheden gebruikt die een negatieve hellingshoek hebben van 110° tot 120°, Rechte gegroefde boren geven het gladste booroppervlak. Het vastvreten in het boorgat kan voorkomen worden door de boorpunt een klein beetje uit het centrum te slijpen. Indien men een gat wil verzinken, dient men ook hier een verzinkboor te gebruiken. Indien zo'n boor niet beschikbaar is, kan men beter voor het boren eerst verzinken. Ook tijdens het boren moet men koelvloeistof gebruiken en dat vooral bij de harde soorten. Oververhitting moet men altijd voorkomen. Middelmatige snijsnelheden en voedingen geven de beste resultaten. De boorparameters zijn:

- snijsnelheid 15 - 40 m/min

- voeding 0,075 - 0,5 mm. Voor de afmetingen van de boren wordt verwezen naar afbeelding 3.

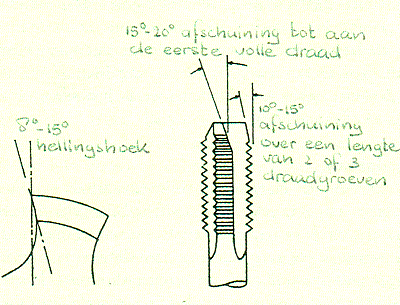

Afbeelding 3. Boorpunt.

Ruimen kan ook zeer goed worden uitgevoerd, alhoewel het in de praktijk niet veel gebeurt. Ruimen geschiedt meestal met een bit wolfraamcarbide die ongeveer 0,12 mm van de wand is verwijderd. Ook met ruimen dient men een koelvloeistof te gebruiken.

Men dient met frezen op te passen dat het aluminiumbrons niet te heet wordt en dat kan voorkomen worden door voldoende koelvloeistof te gebruiken. De freesparameters die men toepast op staal kunnen ook zonder problemen worden aangewend ten behoeve van aluminiumbrons.

Het tappen van draad

De problemen die met het tappen van draad kunnen ontstaan, kunnen variëren van een slechte ruwe draad tot en met het afbreken van de tapgereedschappen. De reden is veelal dat het geboorde gat respectievelijk groter of kleiner is dan de binnendiameter van de schroefdraad. In de meeste gevallen zijn er in de regel nooit speciale schroefdraadspecificaties opgesteld en dan is een schroefdraaddraagvlak van 75 tot 80% ruim voldoende. En schroefdraad die 100% draagt is slechts 5% sterker doch het benodigde vermogen om te tappen is wel meer dan twee keer zo groot. Bovendien is de afvoer van de tapspanen een probleem waardoor al met al de kans op tapbreuk verder zal toenemen. Daarom moeten dergelijke tappen van een zeer hoogwaardig materiaal vervaardigd worden, hetgeen weer tot extra kosten leidt. Voor bepaalde afmetingen wordt verwezen naar afbeelding 4.

Afbeelding 4. Tap.

Het slijpen

Alle aluminiumbronssoorten zijn prima te slijpen en zelfs de zachtere typen zullen niet de slijpschijven doen verstoppen omdat het zogenaamde vollopen met metaaldeeltjes nauwelijks of niet zal optreden. Ook hier dient men erop te letten dat oververhitting niet zal optreden en daardoor moet men ook een koelvloeistof gebruiken. Slijpschijven op basis van aluminiumoxyde geven veelal de beste resultaten. De slijpstappen kan men het beste als volgt uitvoeren:

- korrelgrootte 30 voor het ruw voorslijpen;

- korrelgrootte 46 voor een algemeen acceptabel slijpresultaat;

- korrelgrootte 60 voor een zeer hoogwaardig slijpoppervlak.

Omdat aluminiumbrons niet magnetisch is, kan men een te slijpen werkstuk niet opspannen met een magnetische klauwplaat.

Algemeen kan men stellen dat de afvallen en spanen die vrijkomen met de mechanische bewerkingen nog een relatief hoge restwaarde hebben. Het is dus belangrijk om deze afvallen separaat op te vangen zodat men dankzij goede schrootprijzen de algemene machinale bewerkingskasten kan drukken.

Verantwoording

De auteur is dank verschuldigd aan 'The Aluminium Bronze Advisory Service' en aan het 'Copper Development Association' die voor de nodige technische informatie zorg hebben gedragen.

Heminex b.v. te Rosmalen. Specialisten in brons, nonferrometalen en kunststoffen.