Volaustenitische CrNi(Mo)-staalsoorten, Ni-basis legeringen en lastoevoegmaterialen voor hoge corrosie- en hoge temperatuurbestendige applicaties(1/3)

Deel1

Auteurs: Ing. Fred Neessen, EWE;

ing. Harm Meelker, EWE, Lincoln Smitweld B.V., Nijmegen;

Vincent van der Mee, Lincoln Electric Europe

Inleiding

Volaustenitische CrNi(Mo)-staalsoorten en legeringen op nikkelbasis (Ni-basis) vormen belangrijke groepen van hoogwaardige materialen voor zuurbestendige en hittevaste constructies. De materialen worden gekenmerkt door een austenitische structuur die stabiel is in een ruim temperatuurgebied. In Ni-basis legeringen zijn in de austenitische matrix tevens nog veelal stabiele intermetallische fasen gevormd. Toepassing in chemische processen met productie of verwerking van sterke zuren vereist een hoge weerstand tegen algemene aantasting. Veelvuldig zijn Cl- of F--ionen aanwezig en is derhalve een hoge weerstand tegen locale aantasting zoals pitting en spanningscorrosie noodzakelijk.Toepassingen bij hoge bedrijfstemperaturen tot 1200°C vereisen een combinatie van voldoende mechanische sterkte en weerstand tegen oxidatie. Daarvoor zijn de Ni-basis legeringen het meest geschikt. Procesomstandigheden kunnen zeer complex zijn en bedrijfservaringen zijn doorslaggevend voor de keuze van de basismaterialen. Deze hoogwaardige materialen worden overwegend verwerkt in gelaste constructies. Lasverbindingen vereisen bij de verwerking in deze materialen extra aandacht. De beschikbaarheid van de juiste lastoevoegmaterialen voor de meest geschikte lasprocessen (SMAW, GTAW, GMAW en SAW), tesamen met praktische adviezen maken het mogelijk betrouwbare procesinstallaties te vervaardigen.In dit artikel wordt een overzicht gegeven van lasmaterialen in relatie tot de lasbare basismaterialen met specifieke aandacht voor de keuze en verwerking alsmede de eigenschappen van de lasverbindingen voor procesinstallaties met een hoge corrosie- en/of temperatuurbelasting.

I

nstallaties met een hoge corrosie-belasting

en schematische indeling van belangrijke natchemische segmenten omvat:

- de productie, opslag en transport van sterke zuren zoals H2SO4, H3PO4, HNO3, HF en HCl

- de toepassing of vorming van zuren bij de verwerking van organische materialen (bijvoorbeeld hout voor papier & pulp) en ontsluiting van ertsen (bijvoorbeeld raffinage van kopererts)

- de behandeling van milieubelastende afvalstoffen en gassen zoals de rookgassen van kolencentrales en (petro)chemische fabrieken

- behandeling van olie- en gascomponenten in de petro(-chemische) industrie

- de productie van zouten

De procesomstandigheden omvatten zuren met uiteenlopende zuurconcentraties, al dan niet verontreinigd met halogenen en bezinksels die locale aantasting in sterke mate kunnen bevorderen, in een temperatuurbereik tot hun kookpunt. Veel processen werken met de gasvormige componenten van zuren bij temperaturen boven het kookpunt van de betreffende zuren.

Basismaterialen voor natchemische procesinstallaties

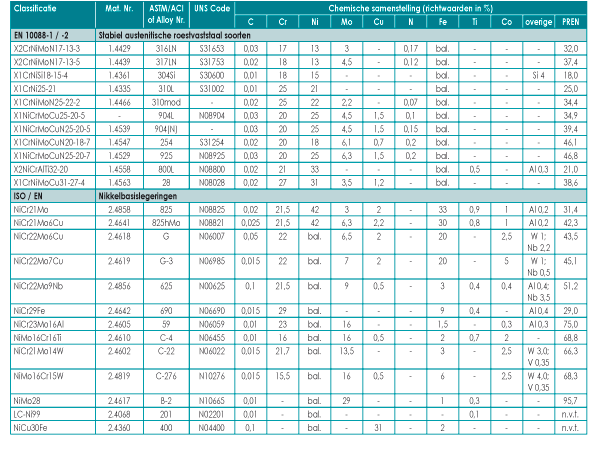

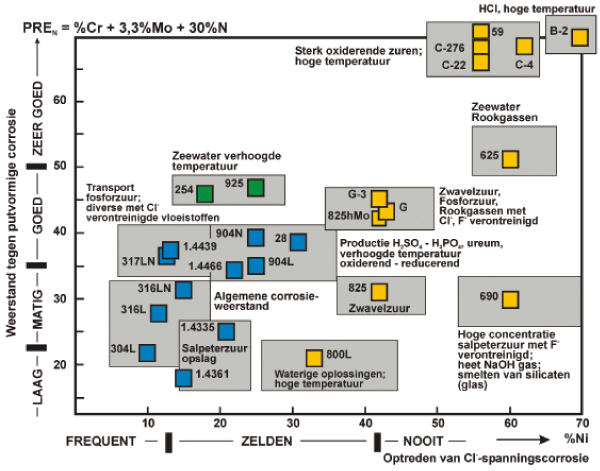

In tabel 1 wordt een overzicht gegeven van CrNi-staalsoorten en Ni-basis legeringen, toegepast in bovengenoemde segmenten. De volaustenitische structuur in deze materialen wordt bereikt door het relatief hoge aandeel van de austeniet-vormende elementen nikkel (Ni) en stikstof (N). Met een hoog Ni-gehalte wordt een hoge weerstand tegen Cl- -spanningscorrosie verkregen. Chroom (Cr) en in het bijzonder molybdeen (Mo) alsmede N versterken de weerstand tegen spleet- en putvormige corrosie. Koper (Cu) draagt bij tot een versnelde repassivering van het materiaal- en lasoppervlak. Voor een hoge corrosieweerstand in oxiderende milieus zoals geconcentreerde zuren als H2SO4 en H3PO4 tot circa 70% zijn Cr- en Mo-gelegeerde materiaaltypen van primair belang. Voor sterk reducerende media zoals HCl past men met name zeer hoog Mo-gelegeerde nikkellegeringen toe. Voor HNO3 in alle concentraties zijn met name passieve CrNi-staalsoorten zonder Mo, maar met een hoog Cr- of Si-gehalte van belang. Alle corrosiebestendige CrNi(Mo)-staalsoorten hebben een laag koolstofgehalte. De Ni-basis legeringen zijn meestal gestabiliseerd met titaan (Ti) om een laag C-gehalte te bereiken. Andere legeringselementen als aluminium (Al), cobalt (Co), wolfraam (W), niobium (Nb) en vanadium (V) leveren door precipitatie van intermetallische verbindingen een bijdrage in stabiliteit en mechanische sterkte. In afbeelding 1 is de positie van representatieve constructiematerialen weergegeven in relatie tot het Ni-gehalte en de 'Pitting Resistance Equivalent' PREN. Dit equivalent wordt berekend met de formule: PREN = %Cr + 3,3 × %Mo + 30 × %N die vooral geldig geacht wordt voor de Mo-gelegeerde volaustenitische CrNi-staalsoorten. Voor de overige materialen is de PREN-waarde vooral voor een schematische indicatie gebruikt.

Tabel 1. Stabiel austenitische CrNi(Mo)-staalsoorten en Ni-basis legeringen voor nat-chemische processen.

Afbeelding 1. Positie van austenitische CrNi(Mo)-staalsoorten en Ni-basislegeringen in relatie tot de weerstand tegen putvormige corrosie en Cl- -spanningscorrosie.

De verschuiving naar een hogere weerstand voor putvormige- of spanningscorrosie, zoals aangegeven op de assen van afbeelding 1, maakt de toepassing van een materiaaltype in het procesmilieu betrouwbaarder. Een goed bruikbare legering vertoond geen locale aantasting en de algemene aantasting bedraagt minder dan 0,5 mm/jaar. Hierbij geldt dat een aantasting van < 0,05 mm/jaar uitstekend is en >?1,3?mm/jaar als onvoldoende wordt beschouwd. De keuze van Ni-basislegeringen is alleen dan relevant als CrNi(Mo)-gelegeerde corrosievaste staalsoorten ondanks hun voldoende algemene corrosieweerstand voor condities met een risico voor putvormige corrosie en/of spanningscorrosie onbetrouwbaar zijn. Immers, de kostprijs van het materiaal is bijna evenredig met het Ni- en Mo-gehalte. De mechanische eigenschappen, in het bijzonder de 0,2% rekgrens (Rp0,2), vormen additionele keuzecriteria. Daarbij is vooral het legeringstype Alloy?625 een representant van materialen met een zeer hoge rekgrens en zeer hoge ductiliteit bij zeer lage en hoge bedrijfstemperaturen. In feite is dit type zowel hoog corrosievast, hittebestendig en toepasbaar bij zeer lage bedrijfstemperaturen (-196°C). In grote lijnen wordt het toepassingsgebied van de genoemde corrosievaste CrNi-staalsoorten en Ni-basis legeringen gerubriceerd als weergegeven in tabel 2.

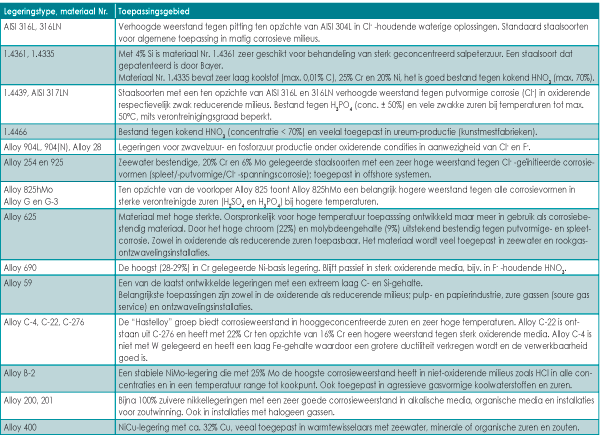

Tabel 2. Toepassingsgebied van CrNi(Mo)-staalsoorten en Ni-basis legeringen in natchemische systemen.

Selectie van lastoevoegmaterialen voor corrosievaste CrNi(Mo)-staal-soorten en Ni-basis legeringen

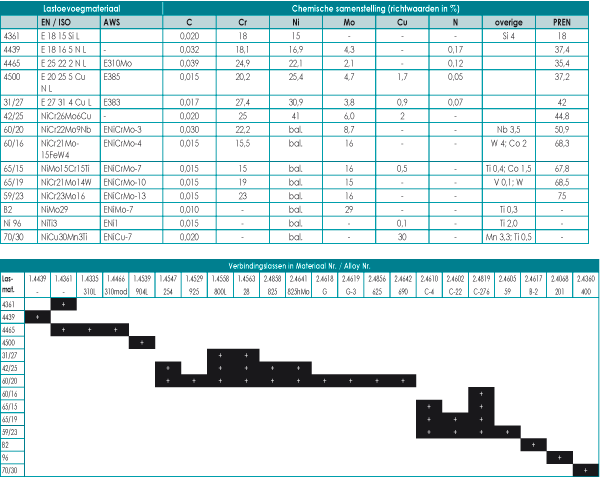

Voor alle toepassingsgebieden is het van groot belang dat niet alleen het pijp- of plaatmateriaal in homogeen gegloeide toestand corrosievast is, maar dat de warmte-invloedszone en de grond- en sluitlagen in de lasverbinding een corrosievaste samenstelling hebben, in de als gelaste toestand. Bij het vaststellen van het geschikte lasmetaal voor corrosievaste materialen wordt gestreefd naar toepassing van lasmaterialen met een samenstelling overeenkomstig het basismateriaal. Derhalve is een uitgebreid programma van lastoevoegmaterialen nodig. In het productenprogramma van Lincoln Electric, met Lincoln Smitweld en Lincoln Metrode als producenten, is een logische opbouw van het programma RVS-producten uitgevoerd. Het productenprogramma, zie tabel 3a, voor stabiel austenitische en Ni-basis legeringen toont beklede elektroden en massieve lasdraden met hun chemische samenstelling. In tabel 3b is aangegeven in welke materialen deze toevoegmaterialen voor het verbindingslassen toegepast kunnen worden. Naast verbindingslassen zijn ook oplassingen van belang, tabel 3b.

Tabel 3. Lastoevoegmaterialen voor toepassing in Mo-gelegeerde CrNi-staalsoorten (stabiel austenieten) en Ni-basis legeringen in natchemische condities

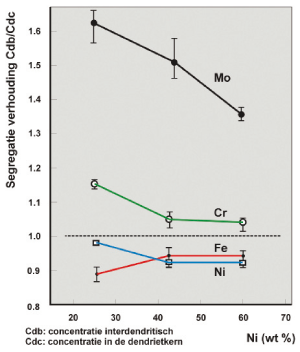

Een nadere beschouwing van tabel 3b leert dat niet voor alle basismaterialen een lasmetaal met een overeenkomstige chemische samenstelling ingezet kan worden. Voor CrNi-gelegeerde staalsoorten met Mo < 4,5% is het lasmetaal enigszins in Cr + Mo overgelegeerd er wordt daarmee voorkomen dat het lasmetaal een preferente corrosieve aantasting vertoont. Bij hoger Mo-gelegeerde CrNi(Mo)-basismaterialen en lasmaterialen vereist het fenomeen segregatie tijdens stollen en afkoeling van materiaal vanuit de vloeibare fase specifieke aandacht. De elementen Cr en Mo tonen een sterke segregatie in een dendritische stollingsstructuur. De verhouding tussen het gehalte Mo respectievelijk Cr tussen de dendrietkern en de buitenzijde (interdendritische zone) is afhankelijk van het Ni-gehalte. Afbeelding 2 toont het verloop zoals gemeten door Toseki en Ogawa1.

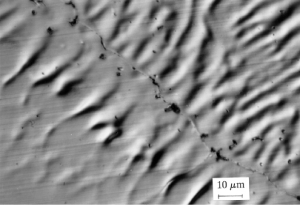

Het effect van deze segregatie is dat interdendritische zones een precipitatie van Cr- en Mo-rijke intermetallische fasen kan vertonen. Vooral de chi-fase (Fe36Cr12Mo10) wordt dan waargenomen. Vooral bij 6% Mo-gelegeerde CrNi-staalsoorten is de segregatie zodanig dat het materiaal in omgesmolten toestand (bijv. grondnaden zonder toevoegmateriaal) niet voldoende bestand is tegen putvormige corrosie in zeewatersystemen. In de warmte-invloedszone van lasverbindingen in deze materialen is dit effect op de smeltlijn slechts gedeeltelijk te beperken. Afbeelding 3 toont een voorbeeld van intermetallische precipitatie in Alloy 254 in een oververhitte warmte-beïnvloede zone. Lasverbindingen worden derhalve met een Ni-basis lasmetaal uitgevoerd. Het overzicht van de lasmaterialen voor corrosiebestendige lasverbindingen (tabel 3a en 3b) toont lasmaterialen in de vorm van Mo-gelegeerde CrNi-staalsoorten met een maximum van 4,5% Mo. De legeringen op Ni-basis met een Mo-gehalte > 6% zijn ook in de als gelaste conditie voldoende corrosievast indien aan de overige condities als zeer laag koolstofgehalte en een beperkte warmte-inbreng (zorgvuldige lasuitvoering) voldaan wordt. Meestal is homogeen gloeien van lasverbindingen niet uitvoerbaar. Alleen in die conditie wordt eenzelfde corrosievastheid als het niet beïnvloede basismateriaal bereikt.

Afbeelding 2

Afbeelding 3. Precipitatie van een intermetallische fase in interdendritische segregatiezone in ongemengd omgesmolten materiaal X1CrNiMoCuN20-18-7 (Alloy 254).