Scheurvormende spanningscorrosie van lassen in KWR bedrijf (2/2)

Deel 2: bestrijding van het corrosieverschijnsel

Er staan verscheidene technieken ter beschikking om IKSSC in KWRs tegen te gaan. Ze kunnen worden onderverdeeld in algemene categorieën waarin wordt ingegrepen in materiaal, spanning en milieu. Enkele van de remedies werken in op twee van de drie factoren die tegelijkertijd werkzaam moeten zijn wil er IKSSC optreden.

A.J. Schornagel

Materiaal

Ingrijpen in het materiaal komt er meestal op neer dat de gevoelige typen 304 en 316 worden vervangen door materiaal dat beter bestand is tegen sensitisering, zoals de nucleaire varianten (NG: Nuclear Grades) van 304 en 316, het weer in oplossing doen gaan van de chroomcarbiden door middel van een gloeibehandeling en bekleden met scheurbestendig lasmetaal. Andere staaltypen zoals 347NG zijn eveneens met succes toegepast.

NG roestvast-staaltypen

Vervanging van roestvast staal van bestaande pijpleidingen door typen die beter bestand zijn tegen sensitisering is een recht toe recht aan benadering om IKSSC tegen te gaan. Het is bekend dat verlaging van het koolstofgehalte en verhoging van het molybdeengehalte van roestvast staal de kinetiek van sensitisering vertragen. De typen 316NG en 304NG (deze laatste bevat geen Mo) doen in deze een stap verder. In plaats van de nominale maximum waarde van 0,03% C bij de L-typen, worden de nucleaire typen gekenmerkt door een maximum koolstofgehalte van 0,020%. Het andere belangrijke kenmerk van de typen 304NG en 316NG met betrekking tot de samenstelling is de specificatie van 0,060 tot 0,100% N. Deze modificatie is toegepast om verlies aan sterkte, die het gevolg is van het lagere koolstofgehalte, te herstellen. Een andere succesvolle benadering is het gebruik van het laag-koolstofhoudende en met niobium gestabiliseerde type 347.

Voor de nucleaire staaltypen hebben tests met pijpen aangetoond dat er een verbetering kan worden behaald van tenminste 50 tot 100 maal bij normaal KWR bedrijf. Daarom biedt vervanging van 304 staal door 316NG, 304NG of 347NG een aanzienlijke verbetering van de weerstand tegen IKSSC.

Het is belangrijk om te beseffen dat een oplossing op grond van materiaalverandering ontoereikend kan blijken als er sprake is van mogelijke verzwarende omstandigheden, zoals bijvoorbeeld een ontwerp met daarin spleten of de introductie van koudvervormde microstructuren die het gevolg zijn van het fabricageproces. Van een Zweedse kerncentrale is bekend dat ongeveer de helft van alle schadegevallen was toe te schrijven aan koudvervorming tijdens fabricage en montage. Roestvast staal dat normaal bestand is tegen IKSSC kan hiervan te lijden hebben als de juiste waterkwaliteit in de KWR niet wordt gehandhaafd.

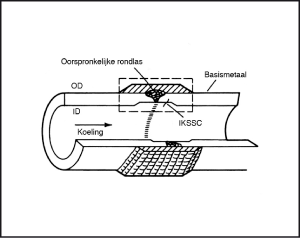

Afbeelding 1. Opgelaste deklaag om IKSSC tegen te gaan. ID: inwendige diameter; OD: uitwendige diameter.

Oplosgloeien

Immuniteit tegen IKSSC van type 304 roestvast staal kan worden verkregen door eliminatie van door het lassen gesensitiseerde plekken. Dit kan worden bereikt door oplosgloeien om de gevormde chroomcarbiden weer in oplossing te brengen. Bovendien elimineert oplosgloeien schadelijke koudvervorming en las-restspanningen in de pijp. Na het leggen van een stompe las, wordt het gehele pijpsegment gedurende 15 minuten per 25 mm wanddikte of gedurende langer dan een uur, ongeacht de wanddikte, gegloeid bij 1040° tot 1150°C. Het pijpsegment wordt dan afgeschrikt in stromend water tot een temperatuur beneden 200°C. Een oplosgloeibehandeling blijft beperkt tot die lasverbindingen die in de werkplaats zijn gemaakt en waar de nodige faciliteiten voor warmtebehandeling beschikbaar zijn die voldoen aan de nodige eisen ten aanzien van maattoleranties, afmetingen (moet in oven en afschriktank passen) en afkoelsnelheid.

Corrosievaste deklaag

Weerstand tegen IKSSC kan ook worden verkregen door het aanbrengen van een corrosievaste deklaag. Bij deze techniek wordt lasmetaal van het type 308L aangebracht onder gecontroleerde warmte-inbreng op het inwendige pijpoppervlak ter plaatse van de pijpuiteinden voordat deze aan elkaar worden gelast. Dit duplex lasmetaal bedekt het gebied dat zal worden gesensitiseerd tijdens het uiteindelijke laswerk. Er wordt weerstand verkregen door het handhaven van een laag koolstofgehalte en een voldoende hoog ferrietniveau in het gebied dat normaliter zou worden gesensitiseerd.

Reparatie door middel van een opgelaste deklaag

In geval van reeds gevormde scheuren kan er een reparatie worden uitgevoerd die bestaat uit het oplassen van een uitwendige corrosievaste deklaag opgelast, die bestaat uit laagjes duplex lasmetaal, terwijl de pijp inwendig wordt gekoeld met water (afbeelding 1). Aanwezige scheuren lopen dan als het ware dood op het opgelaste duplexmetaal. De opgelaste deklaag dient tevens ter versterking van de constructie, die door de aanwezig scheuren zodanig verzwakt kan zijn dat er niet meer wordt voldoen aan de geldende veiligheidsmarges.

Het aanbrengen van een uitwendige deklaag is een zeer economische methode in vergelijking met andere reparatietechnieken, zoals vervangen van pijp, oplosgloeien, corrosievaste bekleding.

Reductie van trekspanningen

Bij de reductie van trekspanningen wordt het las-restspanningsprofiel primair beïnvloed door in het inwendig lasoppervlak een drukspanning aan te leggen. Hiertoe kan gebruik worden gemaakt van een aantal methodes, waaronder lassen met een heat sink, spanningsarm gloeien met behulp van inductieverwarming en last-pass sink lassen.

Heat sink lassen

Als een pijp kan worden gelast zonder dat daarbij een gesensitiseerde structuur en hoge rest-trekspanningen in de WBZ ontstaan, dan is het resulterende werkstuk resistent tegen IKSSC in het KWR milieu. Voor het heat sink lasprogramma zijn er procedures ontwikkeld die de sensitisering reduceren die ontstaat in het inwendig oppervlak van de gelaste pijp en, belangrijker, de toestand van de resterende lasspanningen in het oppervlak doen omslaan van trek naar druk. Deze benadering kan zowel worden gebruikt bij het lassen in de werkplaats als te velde. Heat sink lassen gaat gepaard met waterkoeling van het inwendige oppervlak van de pijp tijdens alle lasgangen volgend op de grondnaad of de eerste twee lasgangen. Waterkoeling kan plaatsvinden met behulp van stromend of turbulent water, door sproeien via een sproeier die in de pijp is geplaatst, of, bij een verticale opstelling, water dat stroomt onder invloed van de zwaartekracht. Laboratoriumproeven aan de hand van stompe lassen in 304 roestvast staal die zijn gelegd met een heat sink hebben aangetoond dat bij een verscheidenheid aan pijpdiameters dat de trekspanningen in het inwendig staaloppervlak aanzienlijk zijn gereduceerd of zelfs omgezet in drukspanningen. Heat sink lassen heeft daarnaast nog als voordeel dat de temperatuur waarbij sensitisering ontstaat sneller wordt gepasseerd.

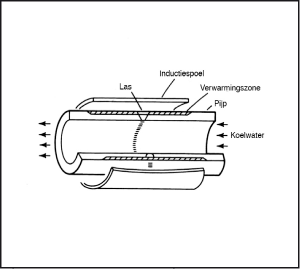

Afbeelding 2. Verwarmings- en afkoelproces voor verbetering van de weerstand tegen IKSSC door middel van inductieverwarming.

Inductieverwarming

Met deze techniek wordt de normaal hoge trekspanning, aanwezig in het inwendig oppervlak van de WBZ van de rondlas het inwendig pijpoppervlak, omgezet in een gunstige drukspanning. Dit proces gaat gepaard met inductieverwarming van het uitwendige pijpoppervlak van voltooide rondlassen tot ongeveer 400°C terwijl tegelijkertijd het inwendig oppervlak wordt gekoeld, bij voorkeur met stromend water (afbeelding 2).

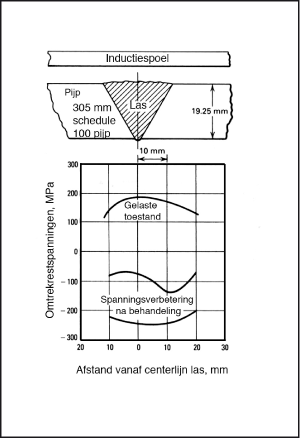

Thermische uitzetting veroorzaakt door de inductieverwarming brengt het uitwendig oppervlak in een toestand van drukspanning, terwijl het koude inwendige oppervlak plastisch vervormt onder inwerking van trekspanning. Na afkoeling slaat door contractie van het uitwendig oppervlak van de pijp de spanningstoestand om, waarbij het inwendig oppervlak onder druk komt te staan en het uitwendig oppervlak onder trek (afbeelding 3).

Kwalificatie van de effectiviteit van ten aanzien van de verbetering van de spanningstoestand door middel van inductieverwarming is vastgesteld aan de hand van:

- Inductieverwarming reduceert hoge trekspanningen in het inwendige oppervlak tot nul.

- Proeven met pijpen hebben aangetoond dat de weerstand tegen IKSSC sterk toenam.

- Metaalkundig onderzoek heeft aangetoond dat inductieverwarming geen nadelige gevolgen heeft. Er is geen toename gevonden van sensitisering en er treden geen noemenswaardige variaties op in de mechanische eigenschappen.

Afbeelding 3. Vergelijking van de restspanningen bij inductieverwarmen.

Last-pass heat sink lassen

Zoals hiervoor al is vermeld, geeft inductieverwarming een verbetering te zien van de weerstand tegen IKSSC doordat er een gunstige verandering optreedt in de spanningspatronen die na lassen achter blijven. De lastoorts is de warmtebron die aanvankelijk ongunstige restspanningen introduceert die naderhand door inductieverwarming moet worden tegengegaan. Er kon echter worden vastgesteld dat deze restspanningstoestand compressief van aard kon worden gemaakt door introductie van inwendige waterkoeling tijdens lassen. Koele gedurende het gehele lasproces (heat sink lassen) of alleen gedurende de laatste lasgang kan effectief zijn in het omzetten van trekrestspanningen in drukrestspanningen.

Milieu

Bij normale bedrijfscondities bevat het KWR koelmiddel, een hoogzuiver en pH-neutraal water, 100 tot 300 ppb opgeloste zuurstof. De bron van deze zuurstof is de radiolytische decompositie van het water, dat ook nog 20 ppb opgeloste waterstof bevat. Bij een niveau van 100 tot 300 ppb opgeloste zuurstof, zal er IKSSC optreden in de gesensitiseerde WBZ naast verbindingslassen in 304 en 316 pijpen. Als het zuurstofgehalte wordt verlaagd tot minder dan 20 ppb, is het voor IKSSC bijzonder moeilijk om te initiëren. Deze reductie kan worden verkregen door middel van waterstof water chemie, die het zuurstofniveau controleert in het gehele koelsysteem door middel van toevoeging van waterstof aan het voedingswater. Experimenten in reactoren hebben aangetoond dat de geleidbaarheid van het water nauwkeurig moet worden gecontroleerd tot een niveau van 0,3 µS/cm of lager om IKSSC in gesensitiseerde 304 en 316 onderdelen en lassen te onderdrukken. De elektrochemische potentiaal, een maat voor het opgeloste zuurstofniveau, moet lager zijn dan -230 mVSHE.