Roestvast staal 316 met gevulde draad* MIG lassen

Door gebruik te maken van een roestvast staal gevulde draad kan men de produktiviteit verbeteren. TG Davey, TG Gooch en JL Robinson (Welding lnstitute Engeland) hebben hiernaar een gedetailleerd onderzoek gedaan. In dit artikel wordt het onderzoek programma beschreven en vervolgens worden enige resultaten nader belicht. Tenslotte enkele praktijkervaringen uit Nederland.

Artikel gepubliceerd in Roestvast staal nummer 3 1988, artikel 16

De mogelijkheden om de produktiviteit bij het lassen van roestvast staal te verbeteren zijn:

- verhogen van de neersmeltsnelheid d.m.v. hoge warmte toevoer of d.m.v. een continu lasproces,

- gebruikmaking van een techniek, die een hoge stroomdichtheid en een hoge voortloopsnelheid combineert, zoals bij het MIG proces met gevulde draad.

ad.1 Uit eerder onderzoek [1] is gebleken, dat de warmte toevoer bij het roestvast staal Q.P.-lassen zonder bezwaar kan worden verhoogd naar waarden die ver boven de in de praktijk geldende waarden liggen. Eveneens is berekend dat de voortloopsnelheid aan een maximum komt, wanneer er stollings-scheurvorming ontstaat [2], die overigens de corrosieweerstand niet beïnvloedt [3]. ad.2 Dit artikel beschrijft het onderzoek naar de toepassing van het MIG-gevulde draad proces bij het lassen van austenitsch roestvast staal. Er werd speciaal gelet op: kwaliteit van het neergesmolten lasmetaal als zodanig, de samenstaling en microstructuur en de corrosie- en mechanische eigenschappen. Voorts is de lasrookemissie in het onderzoek betrokken.

Overzicht van het onderzoek programma

Van alle draden werd een dwarsdoorsnede gemaakt en werd het resultaat van de toegepaste vouwmethode bekeken. Analyses werden gemaakt van het stripmateriaal van de draden:

- a. draad 1-2-4 vertegenwoordigen gasloze draden

- b. draad 3 vertegenwoordigt de gevulde draadsoort met een roestvast stalen mantel, in plaats van - de vaker toegepaste- koolstofstalen mantelstrips

- c. draad 5 vertegenwoordigt de draadsoort die zowel met als zonder gas kan wordèn verlast, terwijl de vulling van alle draden werd geanalyseerd op metallische bestanddelen en fluoride. De analyse op fluoride werd nat-chem.isch uitgevoerd, overige elementen werden met röntgenfluorescentie (XRF) bepaald (na oplossing in HC/HN03, droging door verdamping en verbinding met La2O3). De monsters voor de lasmetaalanalyses werden tevens gebruikt voor het microscopisch onderzoek, waarbij gelet werd op eventuele insluitseis in het lasmetaaL Daarnaast werden met een volgens AWS A4.2-74 gekalibreerde Magnaegage de ferrietnummers (FN) bepaald. Insluitseis werden beoordeeld m.b.v. een kwantitatief teletelevisie-microscoopsysteem (QTM). Deze methode levert geen informatie over de samenstelling van insluitsels, maar de resultaten zijn wel bruikbaar in een vergelijkend onderzoek als dit. Het mechanisch onderzoek bestond uit trekproeven en kerfslagproeven. De trekproeven werden uitgevoerd bij kamertemperatuur. De kerfslagproeven werden uitgevoerd zowel op kamertemperatuur als bij -196°C. Eveneens werd proefmateriaal uitgeboord voor het chemisch onderzoek en werden doorsneden gemaakt voor metallografisch onderzoek.

Corrosie-onderzoek

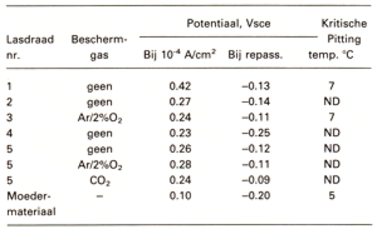

Een veel voorkomende vorm van corrosie bij austenitische roestvast staalsoorten is interkristallijne corrosie. Daarom werd de Strauss-test uitgevoerd, als zijnde de- internationaal- waarschijnlijk meest toegepaste testmethode. Als gevolg van segregatie (=ontmenging) tijdens het stollen bestaat het gevaar dat het lasmetaal een verminderde corrosieweerstand heeft t.o.v. basismateriaal met een minimaal identieke analyse. Dit verschijnsel komt meestal tot uiting als preferente aantasting (putcorrosie). Daarom werden vergelijkende proeven uitgevoerd, waarbij kritische putcorrosie potentialen en kritische putcorrosie temperaturen alsmede repassivatie potentialen werden bepaald.

Lasrook emissie

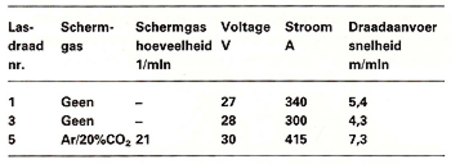

Gebruikmakend van de 'Swedisch Fume Box' methode voor beklede elektroden, enigszins aangepast aan de voor het MIG proces geldende omstandigheden, werden de draden 1, 3, en 5 onderzocht. Gebruikte lasparameters staan vermeld in tabel 1. De opgevangen rookgassen werden geanalyseerd op fluoride (met een ionspecifiek elektrode) overige elementen (met XRF) en 6-waardig chroom (volgens Moreton en medewerkers [12, 13]).

Evaluatie van de resultaten

Algemene opmerkingen

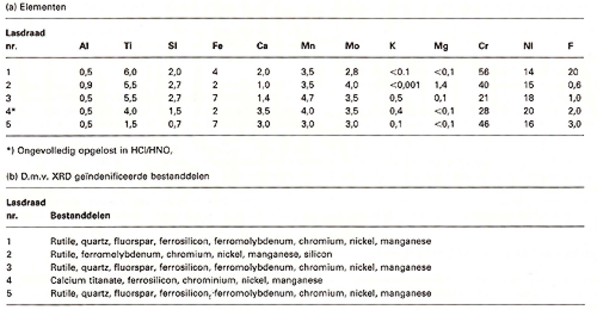

In dit onderzoek zijn een aantal in de handel verkrijgbare lasdraden onderzocht, waaronder lasdraad met koolstofstalen- en roestvast stalen mantel, met en zonder gasbescherming. In alle gevallen was het lasmetaal van het type 18 Cr/10 Ni/2,5 Mo. Over het algemeen kan gesproken worden van goede 'lasbaarheidseigenschappen', resulterend in een neersmelt met een goede geometrie, vrij van slakinsluitsels, porositeiten, enz. De draden verschillen nog het meest op het punt van het spatgedrag, met name draad 1 gedroeg zich in deze vrij ongunstig. Zoals blijkt uit tabel 2a zijn de meeste vullingmaterialen van het rutiel fluoride type (9). Uit tabel 2b blijkt, dat er echter wel uitzonderingen zijn, waaruit weer blijkt, dat de diverse fabrikanten via verschillende invalshoeken proberen aan de vereiste neersmeltsamenstelling te komen.

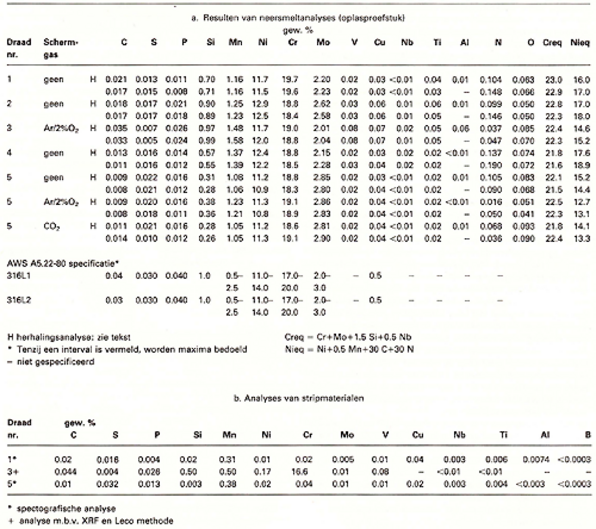

Het lage Si-gehalte van de vulling van draad 5 (zie tabel 2a) verraadt een minimaal gebruik van silicaten en resulteert in een lasmetaal met een laag Si -gehalte. Hiertegenover is te zien, dat de vulling-materialen van de draden 2 en 3 juist een hoog Si-gehalte hebben, hetgeen leidt tot hoog Sihoudend lasmetaaL Uit tabel 2a valt verder af te leiden, dat draad 5 minder gedesoxideerd is dan de andere draden. Dit zal ertoe bijdragen, dat het koolstofgehalte van de neersmelt, zelfs bij gebruikmaking van CO2, laag is (zie tabel 3). Uit ervaring met massieve roestvast staal MIG draad is bekend, dat toepassing van C02 leidt tot een koolstofgehalte van 0,12% [14] in de neersmelt. Het opmerkelijk lage C-gehalte in de neersmelt van draad 5 mag zeker ook aan de effectieve zelf-bescherming (gasvorming vanuit de vulling) worden toegeschreven.

Tabel 1. Lasgegevens, gebruikt voor de rookgasanalyses. Uitsteeklengte 25-30 mm.

Tabel 2. Resultaten van de flux analyses.

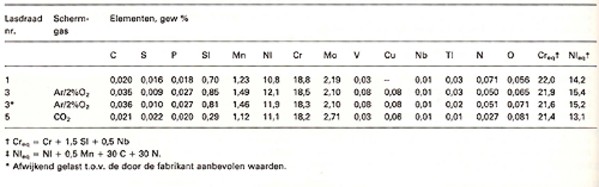

Samenstelling en microstructuur

Alle onderzochte draden, misschien met uitzondering van draad 1, voldeden aan AWS A5.22-80 (opm.: bij draad 1 bleek alleen, dat de analyse op het lasmetaal van het proefstuk voor mechanische onderzoek een mogelijk te laag Ni-gehalte had). Uit de tabellen 3 en 4 blijkt, afgezien van en ige variatie in de stikstof gehaltes, dat er weinig verschil is in de analyses van lasmetaal, analyse monsters en de proefstukken voor mechanisch onderzoek. Het relatief lage stikstof- gehalte van het mechanisch geteste proefstuk werd vermoedelijk veroorzaakt door het gunstige effect van de lasnaadvorm op de effectiviteit van de badbescherming. Ditzelfde geldt voor draad 5 met CO2, ofschoon draad 3 juist, weliswaar in geringe mate het omgekeerde te zien geeft. Het blijkt, dat gebruikmaking van beschermgas het stikstofgehalte van de neersmelt aanzienlijk verlaagt. Zoals bekend zijn gasloze-draden gevoelig voor stikstof-opname [6-9].

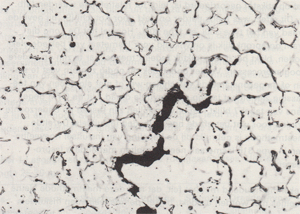

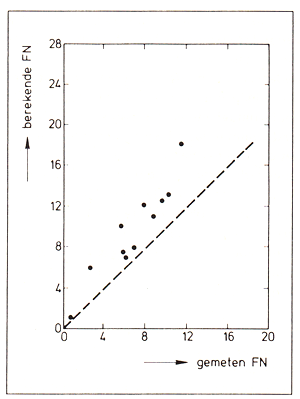

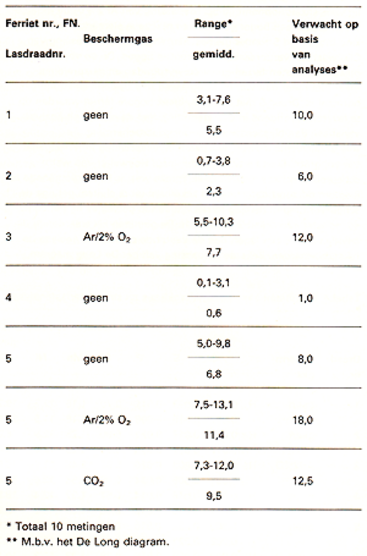

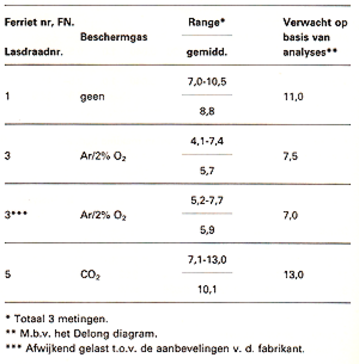

Toepassing van Ar/2% 02 bij draad 5 veroorzaakte een hoger gehalte aan reactieve elementen in vergelijking met draad 5 zonder gasbescherming, terwijl toepassing van CO2 waarden veroorzaakt, die er tussen liggen. De op verschillende plaatsen gemeten ferriet-gehalten vertoonden enige spreiding, maar niet meer dan wat bij booglassen met beklede elektroden normaal is. Draad 5 met Ar/2% 02 bleek hogere ferriet-waarden op te leveren (overigens in overstemming met de neersmelt-analyse variaties), dan bij toepassing zonder gasbescherming. Alle onderzochte draden overziend, is de spreiding in ferrietgehalten vrij groot. Draad 4 zit bijzonder laag . Hoewel er van warmscheuren of microscheuren geen sprake was, is het ferrietgehalte te laag om dit soort defecten met zekerheid uit te sluiten, getuige de scheurvorming in de laag-ferriet houdende gebiedjes bij het analyse monster van draad 2 (zie afb. 1 ). De gemeten FN waarden in de tabellen 5 en 6 zijn lager, dan de vanuit de chemische analyse berekende waarden. Zelfs de toepassing van het De Long diagram, dat op stikstof gecorrigeerd is, leidt tot relatief lage waarden (afb. 2). Dit effect was reeds eerder ontdekt door Kotechi [9], bij gevulde draad van het type 309L en type 308L.

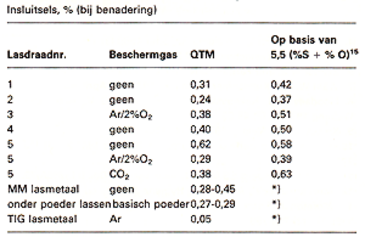

Hoewel het De Long diagram oorspronkelijk is ontwikkeld voor lasmetaal van beklede elektroden, blijkt het in de praktijk redelijk toepasbaar te zijn op andere booglasprocessen. Verder onderzoek zal nodig zijn om vast te stellen of de geconstateerde verschillen wel of niet algemeen van toepassing zijn bij het lassen met gevulde draad. Uit de OTM gegevens van tabel 7 blijkt, dat er verschillen zijn tussen de onderzochte draden voor wat betreft de hoeveelheden insluitsels. Dezelfde meetmethode is gebruikt bij de bepaling van insluitsel hoeveelheden in type 316 lasmetaal, neergesmolten met andere lasprocessen.

Tabel 3. Chemische analyses van lasmetaal uit de proefplaten voor mechanisch onderzoek.

Tabel 4. Resultaten van neersmeltanalyses en stripmateriaalanalyses.

Afb. 1. Stollingsscheurtje in analysemonster van draad 2.

Afb. 2. Vergelijking van berekende en gemeten FN-gegevens.

Rekening houdend met het feit, dat met deze meetmethode kleine deeltjes niet worden ontdekt, blijken de hoeveelheden insluitseis vergelijkbaar te zijn met de insluitsel hoeveelheden, die bij andere 'poeder' processen ontstaan. De waarden liggen aanzienlijk hoger dan die van TIG neergesmolten lasmetaal en in het bijzonder geldt dit voor draad 5 zonder schermgas. De samenstelling van de insluitsels is niet gedetailleerd bekeken, maar aangezien kan worden verwacht, dat de samenstelling van insluits~ls is gebaseerd op zwavel- en zuurstofverbindingen, werd, zoals tabel 7 laat zien, de verhouding gebruikt tussen insluitselgehalte en zwavel- en zuurstofgehalte, zoals bepaald door Widgery [15).

Deze waarden liggen zoals verwacht in het algemeen boven die, welke met OTM bepaald werden, maar de onderlinge verhoudingen blijven constant. Naar alle waarschijnlijkheid zijn de molybdeenrijke deeltjes, die bij draad 5 gevonden werden, afkomstig van grofkorrelige vullingbestanddelen, die soms niet volledig versmolten met het lasbad. Uit het onderzoek bleek niet, dat zu lke deeltjes nadelige gevolgen hadden voor de mechanische- en corrosie eigenschappen, maar voor kritische toepassingen is voorzichtigheid geboden vanwege het feit, dat de corrosieweerstand nadelig kan worden beïnvloed door plaatselijke chemische inhomogeniteit.

Tabel 5. Resultaten van ferriet-metingen aan lasmetaal-analyse monsters.

Tabel 6. Resultaten van ferriet-metingen aan proefplaten voor mech. onderzoek.

Tabel 7. Resultaten van het OTM onderzoek op insluitsels.

Mechanische eigenschappen

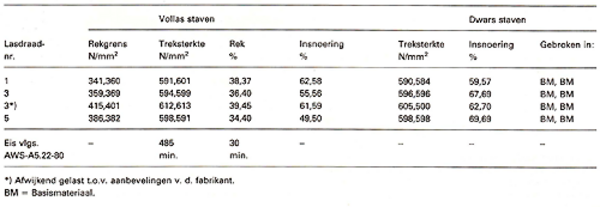

De in de tabellen 8 en 9 samengevatte mechanische waarden van het lasmetaal zijn tenminste vergelijkbaar met die van het basismateriaal. Zowel de rekgrens als de treksterkte van het lasmetaal overtroffen de gespecificeerde minimum waarden voor basismateriaal, b.v. in BS 1449: part 4: 1967, en alle dwarse trekstaven (trekstaven,dwars op de lat uitgenomen) braken in het moedermateriaaL De rekwaarden van het lasmetaal zijn lager dan die van het basismateriaal, maar zijn, in absolute zin, hoog. De relatief hoge sterktewaarden van draad 3, gelast met hoog amperage en voltage, is niet te verklaren vanuit de neersmeltanalyse en ferriet-gegevens, maar het effect is gering en de verschillen tussen de diverse onderzochte draden is niet van praktische betekenis. De sterktewaarden van alle onderzochte draden overtroffen de eisen van AWS A 5.22-80. De kerfslagwaarden gemeten bij -100°C en hoger zijn goed, met name van de draden 1 en 3. De taaiheid neemt bij lagere temperaturen af tot waarden rond 27J bij -196°C, hetgeen soms vereist wordt voor bepaalde toepassingen. Op basis van gegevens over gevulde draden [4, 16) en op basis van ervaringen met lasmetaal van beklede elektroden [17) (met in het achterhoofd de overeenstemming in ferriet- en insluitsel gehalte) kon dit worden verwacht. Door speciaal te letten op desoxidatie praktijken en Cr equivalent/Ni equivalent verhouding moet het mogelijk zijn om de Charpy-waarden van gasloos neergesmolten lasmetaal te verbeteren. Toepassing van het in tabel 7 getoonde effect van schermgas op het gehalte aan insluitseis levert ook betere kerfslagwaarden op.

Tabel 8. Trekproeven.

Tabel 9. Put-corrosie proeven.

Corrosie onderzoek

Alle proeflassen ondergingen de koper-sulfaat proef. Vanwege het lage koolstofgehalte, en (in de meeste gevallen) de aanwezigheid van ferriet viel niet te verwachten dat het lasmetaal gevoelig zou zijn voor interkristallijne corrosie. Resultaten van de twee putcorrosie-onderzoek-methoden geven aan, dat de weerstand van het lasmetaal tegen door chloride-geïnduceerde putvormige corrosie tenminste vergelijkbaar is met die van het moedermateriaaL Dit geldt niet voor draad 3 waarvan de repassivatie-potentiaal, gemeten aan het neersmelt analyse monster, lager was dan dat van het moedermateriaal, en aanzienlijk lager dan van alle andere onderzochte lasmetaalanalyse monsters. De lage repassivatie potentiaal van deze draad is op het eerste gezicht nogal onbegrijpelijk, omdat het stikstofgehalte het hoogst bleek te zijn en omdat stikstof geacht wordt de weerstand tegen putcorrosie te verhogen [18].

Uit het metallografisch ondwzoek bleek echter, dat het lasmetaal aanvankelijk via de austenietfase gestold was. Uit onderzoek door Honeycombe and Gooch blijkt, dat segregatie van chroom en molybdeen (deze elementen zijn in hoofdzaak verantwoordelijk voor de weerstand tegen chloride-putcorrosie) bij stolling via primaire austeniet erger is dan bij stolling via de ferrietfase. Hieruit zou blijken, dat een relatief hoge chroom equivalent/nikkel equivalent verhouding. en de daaruit resulterende ferritische stolling, gewenst is voor een maximale weerstand tegen chloride-putcorrosie. Het resultaat van het potentia-dynamisch onderzoek van draad 1 is onverklaarbaar. Uit de analyse blijkt een hoger chroom- en nikkel-gehalte dan bij de meeste andere draden. Het is echter discutabel, of deze analyse de waargenomen verschillen in putcorrosie-potentiaal veroorzaken, waarbij wordt aangetekend, dat de qua analyse superieure draad zich niet als zodanig manifesteerde tijdens het kritische putcorrosie temperatuur-onderzoek. Hoogst waarschijnlijk is het in eerste instantie het gevolg van de, onvermijdelijke, segregatie tijdens de stolling, maar het lijdt geen twijfel, dat dit effect de vaststelling van de corrosieweerstand van roestvast staal lasmetaal bemoeilijkt. Dit dient te worden gerealiseerd bij het toepassen van laboratoriumgegevens in de praktijk.

Samenvatting van het theoretische deel

Tijdens dit onderzoek zijn gevulde draden van roestvast staal van het type 316L onderzocht. Het onderzoek betrof zowel glasloze draden als draden met gasbescherming. Er werd aandacht geschonken aan de neersmeltsamenstelling en de microstructuur, de treksterkte en de taaiheidseigenschappen en aan de interkristallijne- en putcorrosie weerstand.

De volgende conclusies werden getrokken:

- De neersmelt van alle draden voldeed aan AWS A5.22-80 Type 316L. De belangrijkste waargenomen afwijking betrof een te hoog stikstofgehalte bij gasloze draden.

- Bij alle draden vertoonde de neersmelt een austeniet/ferrietstructuur, met redelijk homogeen verdeelde ferriet. Bij één gasloze draad was het ferrietgehalte echter laag (ca. 0,2 FN).

- De treksterkte van het lasmetaal bij kamertemperatuur was vergelijkbaar met dat van het basismateriaal.

- De kerfslagwaarden werden lager bij lagere temperatu ren, maar waren vergelijkbaar met die van lasmetaal van beklede elektroden.

- Het lasmetaal van alle onderzochte draden bleek ongevoelig te zijn voor interkristallijne corrosie.

- De weerstand tegen door chloriden geïn itieerde putvormige corrosie van het lasmetaal was gelijk aan die van het basismateriaal, ofschoon één gasloze draad een lage repassivatie-potentiaal bleek te hebben.

- De bij de toegepaste parameters gemeten lasrookemissie was vergel ijkbaar met die van engelegeerde gevulde draad, maar hoger dan die van beklede elektroden van roestvast staal. De lasrook bevatte een hoog chroomgehalte, inclusief een met beklede elektroden vergelijkbaar, significant Cr(VI) gehalte. In produktie afdelingen zal derhalve voor adequate afzuiging gezorgd dienen te worden.

- De resultaten wijzen uit, dat gevulde draden van roestvast staal met succes kunnen worden toegepast met het oog op produktiviteitsverhoging. De neersmeltsamenstelling kan, afhankelijk van lasparameters en het al of niet toepassen van een schermgas, variëren, waardoor in de produktie een goede controle noodzakelijk is.

Referenties

1. Gooch, T. G., Honeycombe J . and Barlow J . A.; New developments in stainless steel technology, ASM, USA 1985.

2. Honeycombe J . and Gooch T. G.; Solidification cracking of high speed TIG and laser weids in austenitic stainless steel sheet, Metal Construction 1986 18 (11) 703R-710R.

3. Honeycombe J. and Gooch T. G.; Welding lnstitute Members Report 187/1982.

4. Meijer H.A.; Philips Welding Reporter 1969 (3) 1-7.

5. Meijer H. A. ; Lastechniek 1972 38 (9) 208-213.

6. Zvanut A. J. and Farmer H. N.; Weid J 1972 51 (11 ) 775-780.

7. Wahl W. and Kretschmer 1.; Souder 1974 124 April 3-9.

8. Lipodaev V. N., Kakhovski i N. I. and Fadeeva G. V. ; Automatic Welding 1977 30 (8) 48-50.

9. Kotecki D. J .; Weid J . 1978 57 (4) 109s-117s.

10. Man H. C. and Gabe D. R. ; Corrosion Science 1981 21 (9) 713- 721 .

11. Swedish Standard SS 062801 ; vide also IIW Doe 11 E-285A-79.

12. Moreton J . et al; Annals Occ Hygiene 1983 27 (2) 137-156.

13. Moreton J ., Snars E. A. and Spilier K. R.; Metal Construction 1985 17 (12) 794-798.

14. Smit A. A. ; C02 Welding, published by The Welding lnstitute. Abington 3rd edition 1972.

15. Widgery D. J. ; Proc conf. Trends in steels and consumables. The Welding lnsitute London 1978 November 217-229.

16. Withereli C. E. ; Weid J 1980 59 (11) 326s-338s.

17. Szumachowski E. R. and Reid H. F.; Weid J 1979 58 (2) 34s-44s.

18. Steigerwald R. F. ; Mat Perf 197413 (9) 9-16.

- Lasbaarheidseigenschappen

Alle draden zijn zeer goed te verlassen, vooral in de 1 G positie. Dit geldt zowel voor stompe als voor hoeklassen. De slaklossing en aanvloeiing is zeer goed. Het opgaand lassen gaat ook uitstekend, neergaand en horizontaal is wat problematischer, daar de afstelling van de machine zeer kritisch is voor deze positie, en daardoor aan het vakmanschap van de lasser hoge eisen worden gesteld wat betreft badbeheersing. Om in positie toch nog een redelijke las te kunnen leggen is het noodzakelijk om de machine zo af te stellen dat met iets teveel draad wordt gewerkt, daar anders de vloeibare slak niet in het smeltbad terecht komt, maar reeds eerder afdruppelt, wat kwalijke gevolgen kan hebben voor de kwaliteit. De draden geven weinig of geen draadstoringen mits de rem en de roldruk goed zi jn afgesteld. De draad heeft op het oppervlak een beschermende grafietlaag, dat weleens vuil in de liner kan veroorzaken. Het is aan te bevelen een borstel voor de lineringang te plaatsen. Doorlassen in een 2" pijp met een 1 mm draad was zonder moeite uitvoerbaar en röntgen-technisch 100%. Vullen van diepe naden (ca 50 mm dik) met 309L draad (Hilcord 85) ging zelfs 4x sneller dan met de elektrode, aldus de ervaringen.

- Opkoling

De lasmethode kwalificaties die met deze draden zijn gemaakt zijn allen goedgekeurd (T0210 Stoomwezen). Uit aanvullend onderzoek bleek, dat er van opkoling geen sprake was. Ook zijn er ferrietmetingen gedaan. De percentages lagen tussen 1,5 en 7,8 met één uitschieter naar 9 (gebruikte methode Magne-gage).

- Doorlassingen

Het leggen van grondlagen is goed mogelijk, maar er dient wel van te worden uitgegaan, dat een MIG proces vrijwel altijd spatten veroorzaakt, die aan de binnenzijde van pijpen niet meer te verwijderen zijn. Ook het lassen van een V-naad met aan de V-zijde gevulde draad en tegenlassen met Q.P. geeft uitstekende resultaten zonder dat behoeft te worden tegengeslepen. De röntgenopnamen geven een slakvrije en poriënvrije las te zien (van 50 röntgenopnamen werd er niet één afgekeurd).

- Rook emissie

De draden veroorzaken niet mèèr rook dan normale RVS elektroden, wat niet wil zeggen, dat er niet hoeft te worden afgezogen. De lassers hebben doorgaans, wanneer met deze materialen wordt gewerkt, de beschikking over een 'airstream helm', welke met een tussenfilterset aan een luchtleiding is gekoppeld. Dit heeft tevens een enorme positieve invloed op de inschakelduur van de lassers.

- Voordelen t.o.v. massieve draad

De voordelen zijn, dat de draden gemakkelijk en praktisch foutloos te verlassen zijn mits in horizontale positie. De aanvloeiing van vooral de 309L draad is een enorme verbetering t.o.v. de massieve 309L draad. Porositeit is niet waargenomen op de röntgenopnamen tot nu toe. In de meerlagen techniek blijven de lagen vrij van hinderlijke oxidatie en is er ook geen vastgezette afbrand op het oppervlak. Beitsen en passiveren wordt hierdoor een stuk makkelijker en ook visueel ziet het laswerk er stukken netter uit. Dit komt omdat men in de meerlagen techniek met massieve draad de vastgezette afbrand moeilijk en plaatselijk niet weg kan beitsen. Men moet dan met behulp van slijpen en bikken deze afbrand verwijderen, wat toch visueel een minder goed oppervlak geeft. Dat CO2-gas goedkoper is dan menggas is mooi meegenomen.