Lastoevoegmateriaal voor het lassen van 6% Mo- en stikstofgelegeerde duplex-staalsoorten

Er zijn verschillende onderzoeken uitgevoerd naar het corrosiegedrag en de mechanische eigenschappen van het nieuwe Nb-vrije lastoevoegmateriaal: NiCr20Fe14Mo11WN (UTP (A-UP) 5020 Mo). De resultaten van dit onderzoek tonen aan dat dit lastoevoegmateriaal geschikt is voor speciale- en super austenitische staalsoorten. Dankzij de hoge rekgrens is dit lastoevoegmateriaal ook geschikt voor N-houdende duplex-legeringen (S31803). Uitstekende resultaten in de corrosietesten volgens ASTM G-28 A, ASTM G-48 C en zelfs de 'Green Death' hebben aangetoond dat de NiCrMo-legeringen. Het NiCr20Fe14Mo11WN-lastoevoegmateriaal is (nog) niet opgenomen in de AWS A 5.11 en 5.14 (voorlopig E-ER NiCRMo-18).

J. Heinemann, Dr. U. Brill,

Bewerkt door: J. Cobben, Böhler

Introductie

In offshore en ander procesindustrieën worden een groot aantal typen RVS en speciale hoogwaardige legeringen toegepast. Er zijn veel producten beschikbaar die een bepaald toepassingsgebied afdekken qua corrosiebestendigheid en mechanische eigenschappen. Klanten verwijzen steeds meer naar hun richtlijnen waarin hogere eisen gesteld wordt aan de lasverbinding. Hierdoor worden specificaties meer en meer aangepast met als resultaat de vraag om een lastoevoegmateriaal te ontwikkelen, dat een toepassingsgebied heeft voor een groot spectrum aan RVS-kwaliteiten en hoogwaardige varianten. Lassen met beklede elektroden, MIG/MAG-, TIG- en zelfs OP-lassen zijn de meest gebruikte lasprocessen voor deze tak van industrie. Er wordt gebruik gemaakt van Fe-basismaterialen (of soms ook Ni-materialen voor speciale staalsoorten) als lastoevoegmateriaaL Er zijn lasverbindingen uitgevoerd met het nieuw ontwikkelde lastoevoegmateriaal in basismaterialen, genoemd in de besproken industrietakken.

Basismaterialen

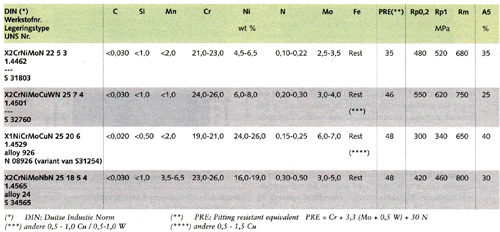

Tussen de basismaterialen die bv. in offshore toepassingen worden gebruikt, vindt men vaak Fe-basismaterialen met een verhoogd Mo- en N-gehalte. In tabel 1 staat een overzicht van deze materialen met hun analyse en mechanische eigenschappen. Deze materialen bezitten een hoge sterkte welke, als minimumeis, ook in de lasverbinding bereikt dient te worden.

Tabel1 Basismaterialen: analyse en mechanische eigenschappen.

Lastoevoegmaterialen

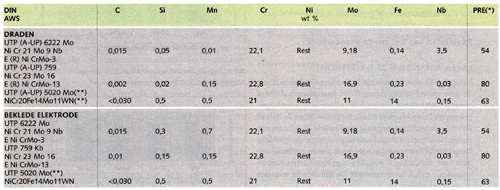

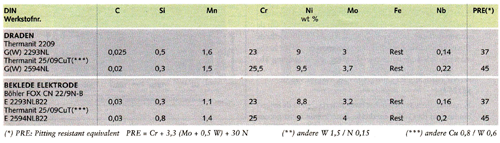

Typische chemische samenstellingen van het neergesmolten lastoevoegmateriaal welke normaliter voor de genoemde basismaterialen worden gebruikt, staan in tabel 2 en 3 genoemd. Duplex- en superduplex-legeringen worden doorgaans met matching lastoevoegmaterialen gelast. De E-ER NiCrMo-3 (UTP (A-UP) 6222Mo)- of de E-ER NiCrMo- 13 (UTP (A-UP)759 Kb)-lastoevoegmaterialen worden gebruikt voor de groep basismaterialen met hoger Mo- en N-gehalte (superaustenieten). De gedachte achter de ontwikkeling van de NiCr20Fe14Mo11WN ligt specifiek in het feit dat met dit lastoevoegmateriaal alle genoemde basismaterialen (of combinaties tussen deze basismaterialen) gelast kunnen worden. Dit kan dus een overweging zijn voor de kwaliteitsdienst om voor een dergelijk lastoevoegmateriaal te kiezen. Voordeel: minder kans op verwisseling van verschillende lastoevoegmaterialen op de site.

Tabel 2 Ni-basis lastoevoegmaterialen voor o.a. 6% Ma stalen-chefi-zische samenstelling.

Tabel3 Fe-basis lastoevoegmaterialen voor (super)duplex stalen-chemische samenstelling.

Testen

Er zijn lastesten uitgevoerd met de in tabel 1 genoemde basismaterialen en het NiCr20Fe14Mo11 WN-lastoevoegmateriaal. De gebruikte lasprocessen zijn booglassen met beklede elektroden (PA-, PF- en PD-positie) en TIG/MIGMAG- lassen in de PA-positie. De proefplaten zijn voorzien van een 70° V-naad met plaatdikten van 12 en 16 mm. Om de sterkte-eigenschappen te beproeven, zijn er proefstaven uit vol-lasmetaal alsmede de lasverbinding gehaald. Deze proefstukken werden vervolgens getest bij 20°C, 450°C en 550°C. Met betrekking tot de corrosietesten zijn ook de basismaterialen hierin meegenomen. Hierbij werd onder dezelfde omstandigheden getest, zodat de resultaten onderling met elkander vergelijkbaar zijn.

De testen zijn uitgevoerd conform:

- ASTM G-28, Methode A:

235 ml H2SO4 (95-tot 98%), 400 ml H2O

25 gr. Fe2(SO4)3 x H2O

Testtemp. kooktemperatuur

- ASTM G-48, Methode C:

6% FeCl3 x 6H2O, 1% HCI en rest water

Testtemp. 25°C

- 'Green Death':

6,4% H2SO4, 3,1% HCl, 1% CuCl2, 0,6% FeCl3 en rest water

Testtemp. 25°C

Na de eerste testperiode van de proefstukjes wordt de temperatuur met 2,5°C verhoogd. Deze procedure wordt net zolang herhaald totdat er putcorrosie wordt geconstateerd. De testduur was 5 dagen voor de G-28 A-methode of 1 dag per temperatuursverhoging voor de G-48 C en de 'Green Death'. Alvorens met het testen werd begonnen, zijn alle proefstukken vooraf zodanig gebeitst dat de aanloopkleuren door het lassen niet meer zichtbaar waren.

Er werd ca. 40 minuten gebeitst op kamertemperatuur in een beitsbad van: 5% HF+ 20% HNO3 + H2O. Na de test werd het gewichtsverlies bepaald en omgerekend in een corrosiesnelheid van mm/jaar. Tevens werden de oppervlakten visueel en microscopisch onderzocht naar mogelijke lokale aantastingen om zonodig deze te beschrijven cq. verklaren. Bij de beoordeling van het gewichtsverlies moet er wel rekening mee gehouden worden dat het overwegend basismateriaal betreft, omdat het lasmetaal maar ca. (even afgezien van de snijkanten) 1/10 deel van het totaaloppervlak uitmaakt. Bij lokale corrosie, die vooral optreedt bij de ASTM G-28-methode A en de 'Green Death', is strikt genomen de omrekening van gewichtsverlies in een corrosiesnelheid niet toelaatbaar. In dit geval is het gewichtsverlies eenduidig te herleiden op lokale aantasting in het lasmetaal, smeltlijn of de warmtebeïnvloede zone. Als dit gewichtverlies berekend wordt op het veel kleinere lasoppervlak dan zal dit een verkeerd beeld geven van de corrosiesnelheid.

Resultaten van het corrosie-onderzoek

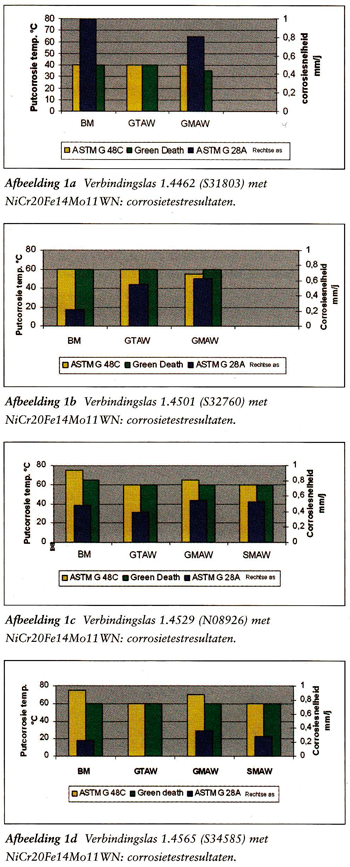

Duplex X2CrNiMoN 22-5-3 (531803)

In het G-28A-testmedium zijn betere waarden behaald met de gelaste verbinding dan met het basismateriaal. Deze gunstiger waarden in afname is te verklaren door het hogergelegeerde lastoevoegmateriaaL Bij de G-48C en de 'Green Death' werden aantastingen waargenomen in de vorm van putcorrosie in de warmtebeïnvloede zone of de smeltlijn. De proefstukken waren bestendig tot een temperatuur van 35°C tot 40°C. Deze waarden corresponderen met de waarden van het basismateriaal. De individuele waarden staan in afbeelding 1a.

Superduplex X2CrNiMoCuWN 25-7-4 (S32760)

Met de G-28A-methode zijn betere waarden bij het basismateriaal dan in de gelaste verbinding gemeten. Dit onderscheid kan worden toegekend aan het lasproces of aan de warmte-inbreng. In de G-48C- en de 'Green Death' -methode zijn gelijkwaardige resultaten gevonden in zowel het basismateriaal alsmede in de lasverbinding. Zie afbeelding 1b.

X1N1CrMoCuN 25-20-6 (N08926, variant van de S31254)

Vergelijkbare waarden in het basismateriaal en in de lasverbinding bij de G-28A-methode. Putcorrosie werd geconstateerd op de smeltlijn gedurende de G-48C- en de 'Green Death' -methode. De temperaturen waarbij putcorrosie optrad zijn vergelijkbaar met die van het basismateriaal en de gelaste verbindingen. Zie afbeelding 1c.

X2CrNiMoNbN 25-18-5-4 (S34585)

Allemaal vergelijkbare waarden in de genoemde drie corrosieve milieus. Dit betekent dus voor het basismateriaal, alsook voor de lasverbindingen. Zie afbeelding 1d.

Mechanische eigenschappen

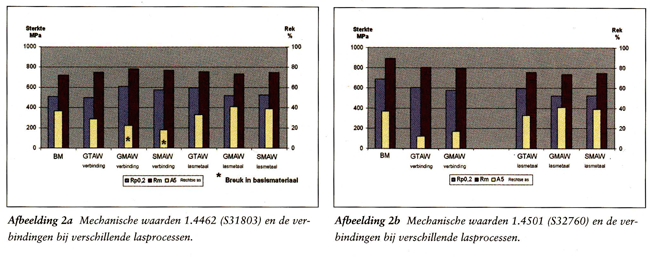

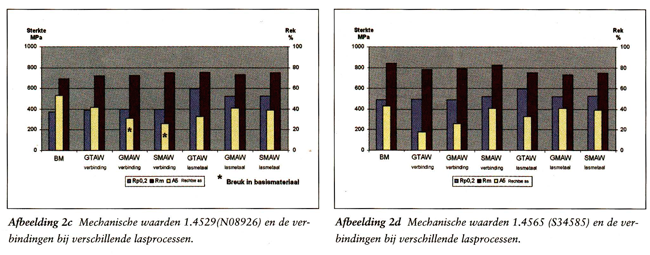

De verkregen mechanische waarden zijn verzameld en weergegeven in afbeelding 2a t/m 2d. Hierin wordt aangegeven dat een hoge rekgrens Rp 0,2 van ca. 500 MPa wordt bereikt met het NiCr20Fe14Mo11WN-lastoevoegmateriaal.

De S31803, S34585 en N08926 stikstofgelegeerde basismaterialen bereiken deze waarden niet. In geval van beklede elektroden en MIG/MAG-lassen lag bij de superduplex- kwaliteit S32760 deze sterkte ca. 150 MPa hoger dan bij de rest van de basismaterialen. Het verschil bij TIG-lassen is maar ca. 80 MPa. De breuken ontstonden in het basismateriaal echter bij superduplex in het lasmetaal. Ondanks dat het neergesmolten lasmetaal een soort gietstructuur bezit, werden toch rekgrenswaarden bereikt van 35%-45% met het nieuwe lastoevoegmateriaaL De hogere rekgrenswaarden van het basismateriaal (35% - 60%) kunnen toegekend worden aan het feit dat deze bepaald zijn in een oplosgegloeide toestand. Deze waarden kunnen dus ook alleen bereikt worden als er sprake is van een spanningsarme toestand, en dat de legering in zijn geheel homogeen is. Het aandeel rek van zowel het basismateriaal alsmede het lasmetaal zijn opgenomen in de waarden van de lasverbinding. In verband met de geometrie van het proefstuk overheerst de rek van het basismateriaal. De waarden zijn in dit geval, afhankelijk van het basismateriaal, ca. 15% tot 40%. Overeenstemmend met het lasproces zijn de Charpy-V-kerfslagwaarden van de proefstukken getest op +20°C en -196°C. De waarden lagen tussen de 60 joule en 160 joule. Voor de verdere kwalificatie van de lasverbindingen zijn er buig- en zijbuigproeven uitgevoerd over de doorlas- en sluitlaagzijde. Hierin was de eis dat alle proefstukken een buighoek moesten realiseren van 180° over een buigdoorn van 3x de dikte van het proefstuk.

Warmscheurgevoeligheid

Voor de bepaling van de warmscheurgevoeligheid werd gebruik gemaakt van MVT-proefstukken bij de 'Bundesanstalt für Materialforschung und Prüfung' (BAM) te Berlijn. Hierbij werd het nieuw ontwikkelde lastoevoegmateriaal NiCr20Fe14Mo11WN vergeleken met andere nikkelbasis-lastoevoegmaterialen en aangetoond dat er vergelijkbare goede resultaten werden behaald. Dit geldt voor een heat input van 7,5 tot 14,5 kJ/cm, wat voor deze test zeer gebruikelijk is.