Corrosie van lassen (deel 1)

Lassen vertonen kenmerkende microstructuurverschijnselen die dienen te worden onderkend en begrepen teneinde een voorspelling te kunnen doen aangaande hun corrosievastheid tijdens gebruik. Het is niet ongewoon om te ondervinden dat de kneedvorm van een metaal of legering wel bestand is tegen corrosie in een bepaald milieu, maar de gelaste tegenhanger niet. Voorts is het mogelijk om lassen te maken met gebruik van lastoevoegmetaal, maar ze kunnen ook langs autogene weg, dus zonder lastoevoegmetaal, worden vervaardigd. Er doen zich ook gevallen voor waarbij de lassen een corrosiegedrag te zien geven dat superieur is aan dat van ongelast basismetaal. En er doen zich gevallen voor waarbij het gedrag grillig is, waarbij afwisselend weerstand en gevoeligheid voor corrosieve aantasting optreedt. Corrosieschade aan lassen kan zich voordoen, ongeacht het feit of het juiste basis- en lastoevoegmetaal is gekozen, de geldende normen en standaarden zijn gevolgd en of er lassen zijn gelegd die beschikken over volledige penetratie, vorm en contouren.

A.J. Schornagel

Het valt soms niet mee om vast te stellen waarom lassen corroderen, maar meestal zijn er een of meer van de volgende factoren betrokken:

- Lasontwerp

- Fabricagetechniek

- Laspraktijk

- Lasvolgorde

- Vochtcontaminatie

- Organische of anorganische chemische stoffen

- Oxidelagen

- Lasslakken en lasspetters

- Onvolledige inbranding of fusie

- Porositeiten

- Scheuren (spleten)

- Hoge restspanningen

- Ongeschikte keuze van lastoevoegmetaal

- Uiteindelijke oppervlakteafwerking

Metallurgische aspecten

De opwarm- en afkoelcyclus die tijdens lassen wordt doorlopen is van invloed op de microstructuur en oppervlaktesamenstelling van lassen en aangrenzend basismetaal. Als gevolg hiervan kan de corrosieweerstand van autogene lassen en lassen die zijn gelegd met overeenkomend lastoevoegmetaal inferieur zijn aan correct gegloeid basismetaal vanwege:

- Micro-uitscheidingen;

- Uitscheiding van tweede fasen;

- Vorming van onvermengde zones;

- Rekristallisatie en korrelgroei in de warmtebeïnvloede zone (WBZ);

- Verdamping van legeringselementen uit de gesmolten laspoel;

- Verontreiniging van de stollende laspoel.

De corrosievastheid in gelaste toestand kan doorgaans worden gehandhaafd door middel van:

- Afwegen van de legeringssamenstellingen om bepaalde uitscheidingsreacties tegen te gaan;

- Afschermen van gesmolten en hete metaaloppervlakken van reactieve gassen in de lasomgeving;

- Verwijderen van chroomrijke oxiden en chroomarm basismetaal ter plaatse van verkleurde oppervlakken;

- Kiezen van geschikte lasparameters.

Corrosie van austenitisch roestvast staal

Voorkeursaantasting in samenhang met lasmetaaluitscheiding

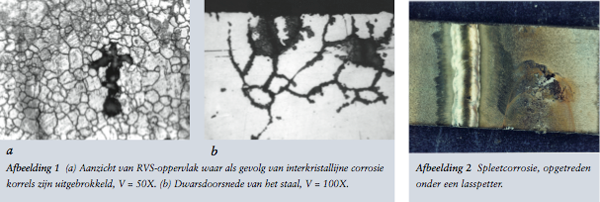

In austenitisch roestvast staal, bestaat het merendeel van de lasmetaaluitscheidingen uit ?-ferriet, sigmafase en M23C6-carbiden. Er zijn ook kleine hoeveelheden M6Ccarbiden aanwezig. Sigmafase wordt vaak beschreven als een scala van chroom- en molybdeenrijke uitscheidingen. Deze fasen kunnen rechtstreeks worden uitgescheiden uit het lasmetaal, maar in geval van molybdeenhoudend austenitisch roestvast staal ontstaan ze het makkelijkst uit lasmetaal-?-ferriet. De ?-ferriet gaat over in brosse intermetallische fasen, bij temperaturen lopend van 500° tot 850°C voor sigmafase en tussen 650° en 950°C voor chifase. Er ontstaat een continu interkristallijnnetwerk van uitgescheiden fasen, die zorgen voor een aanzienlijke afname van de taaiheid en corrosieweerstand. Korrelgrenzen die verarming aan chroom vertonen zijn waarschijnlijke plaatsen waar aantasting kan optreden in oxiderende en chloridehoudende oplossingen. De schade die door voorkeurscorrosie wordt aangericht op dit soort aan legeringselementen verarmde plaatsen varieert van het uitbrokkelen van complete korrels tot ondiepe putten, afhankelijk van de verdeling en vorm van uitgescheiden intermetallische deeltjes op de korrelgrenzen. Afbeelding 1 toont twee aanzichten van austenitisch roestvast staal waar zich interkristallijne corrosie voordoet. Afbeelding 1a laat het oppervlak zien. De korrelstructuur is zichtbaar vanwege de aantasting en sommige korrels zijn al uitgebrokkeld. Afbeelding 1b is een dwarsdoorsnede die laat zien tot hoe diep de aantasting langs de korrelgrenzen is doorgedrongen. Omdat deze uitscheidingen doorgaans rijk zijn aan chroom en molybdeen, zijn ze beter bestand tegen corrosie dan de omringende austeniet. Voorkeursaantasting van ?-ferriet en sigmafase kan een probleem vormen als een las wordt gebruikt, waarvan de corrosieweerstand zijn grenswaarde benadert in milieus die worden gerepresenteerd door drie typen zure media:

- Licht reducerend (bijvoorbeeld HCl)

- Grensgeval van actief-passief (bijvoorbeeld H2SO4)

- Sterk oxiderend (bijvoorbeeld HNO3)

Schoonmaken met te gering geïnhibiteerd HCl van 304 en 316 kan leiden tot aantasting van ?-ferriet in het lasmetaal. Aantasting is te vermijden door afdoende inhibitie (korte reinigingstijden met voldoende inhibitor bij voldoende lage temperatuur) en door het voorschrijven van volledig nabehandelde gelaste buizen, waarbij het ?-ferriet netwerk in het lasmetaal is verwijderd door koudvervormen en een rekristallisatiegloeiing. Laatstgenoemde toestand is makkelijk te verifiëren met behulp van een laboratorium HCl-proef. Een dergelijke proef kan worden opgenomen in de bestelspecificatie van gelaste buisvormige producten. Aantasting door zwavelzuur van een of andere fase of van chroomarme zones komt vaak voor. Het verschijnsel is echter moeilijk te voorspellen vanwege de sterke invloed van vreemde oxiderende stoffen, zoals ferri (Fe3+)- of cupri (Cu2+)-ionen, die dergelijke aantasting kunnen tegengaan. Er is lastoevoegmetaal op basis van 316L geformuleerd met een hoger chroom- en een lager molybdeengehalte om de vorming van sigmafase tot een minimum te beperken, verder is er hoger gelegeerd lastoevoegmetaal geformuleerd, zoals 904L (Fe-22Cr-26Ni- 4,5Mo), met als doel het tegengaan van uitscheiding van ?-ferriet en aldus het beperken van sigmafase. Sterk oxiderende milieus, zoals worden aangetroffen in bleekinstallaties, kunnen ?-ferriet netwerken en sigmafase aantasten. Deze vorm van aantasting leidt zelden tot breuk, waarschijnlijk vanwege het feit dat de vrije corrosiepotentiaal in het algemeen lager (minder oxiderend) liggen dan de vereiste waarden die nodig zijn om aantasting op gang te brengen. Voorkeursaantasting van ?-ferriet in 316L-lasmetaal komt nogal eens voor na langdurige blootstelling aan HNO3, zoals de productie van ureum. Voor dit soort toepassingen wordt een lage corrosiesnelheid geëist bij de Huey-test (ASTM A 262, practice C).

Putcorrosie

Onder matig oxiderende omstandigheden, zoals in een pulpbleekinstallatie, kan austenitisch lasmetaal te lijden hebben van putcorrosie op die plaatsen die verarming vertonen aan legeringselementen. Deze vorm van aantasting is onafhankelijk van enige vorm van lasmetaaluitscheiding en is het gevolg van micro-uitscheiding of kernvorming in de lasmetaaldendrieten. Deze vorm van putcorrosie is des te waarschijnlijker in geval van:

- Autogene TIG-lassen;

- Bij legeringen die 4 tot 6% Mo bevatten;

- Als het aanbevolen lastoevoegmetaal dezelfde samenstelling heeft als het basismetaal;

- Als lassen met hogere warmteïnbreng leidt tot een grovere microstructuur met aan het oppervlak reikende dendrieten. Een dergelijke microstructuur wordt vermeden door gebruik te maken van een geschikte lastoevoeglegering.

Zelfs als er gebruik wordt gemaakt van geschikt lastoevoegmetaal, dan kan er nog preferentiële putcorrosie optreden in een onopgemengde zone in het lasmetaal. Lassen met hoge warmteïnbreng kan leiden tot banden van gesmolten basismetaal dicht bij de fusielijn. De invloed van zulke banden op de corrosieweerstand kan worden beperkt met behulp van lastechnieken die de onopgemengde zone begraven onder het oppervlak van de las. Als het verkeerde lastoevoegmetaal is gebruikt kan putcorrosie makkelijk optreden in sommige milieus.

Spleetcorrosie

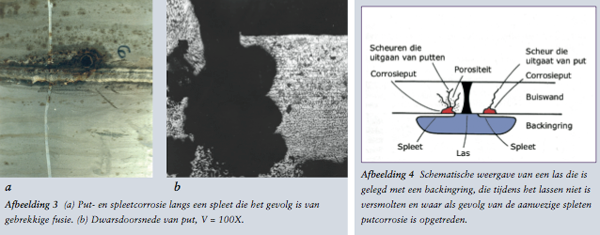

Fouten zoals restante fluxmiddel en microscheurtjes veroorzaken spleten waar makkelijk corrosie kan optreden, in het bijzonder in chloridehoudende milieus. Sommige fluxformuleringen op beklede elektrodes geven gemakkelijk verwijderbare slak, terwijl anderen juist moeilijk verwijderbare slak opleveren, die zelfs met stralen nog maar net zijn te verwijderen. Slak, afkomstig van rutielelektrodes is makkelijk te verwijderen en bevordert een goede lasvorm. Slak afkomstig van basische elektrodes zijn moeilijk te verwijderen. Afbeelding 2 geeft een voorbeeld van spleetcorrosie die is ontstaan onder een slakdeeltje.

Microscheuren of hun grotere tegenhangers, warmscheuren, zijn ook goede initiatieplaatsen voor spleetcorrosie, terwijl ze de corrosieweerstand van een las in bijvoorbeeld een bleekinstallatie aanzienlijk verlagen. Microscheuren worden veroorzaakt door thermische krimpspanningen tijdens stollen van de laspoel en vormen een probleem dat austenitisch roestvast staal teistert. Deze lasmetaalscheuren treden makkelijker op bij wat hogere niveaus aan zwavel en fosfor (>0,015% P en >0,015% S), in geval van lassen met hoge warmteïnbreng en in austenitisch lasmetaal met een laag gehalte aan ?-ferriet (minder dan3%). Microscheuren zijn vaak niet te zien met het blote oog en hun bestaan vormt een verklaring voor het soms onverwacht slechte putcorrosiegedrag van een enkeling uit een groep lassen die zijn gelegd met lastoevoegmetaal van gelijke samenstelling. De microscheur vormt een spleet, waar zich makkelijk spleetcorrosie in kan ontwikkelen. Overigens wordt deze vorm van aantasting vaak abusievelijk aangezien voor uit zichzelf ontstane putcorrosie. Microscheuren austenitische lassen, die 4 tot 6% Mo bevatten, worden het best bestreden met laselektrodes op basis van nikkel, die zeer bestand zijn tegen spleetcorrosie. Sommige RVS-elektrodes zijn wel geschikt voor het lassen van 4% Mo-houdend staal, maar dan moeten ze lage zwavel- en fosforgehaltes bezitten. Op afbeelding 3 is te zien wat het gevolg kan zijn van gebrek aan fusie, waardoor er een ongewilde spleet achterblijft tussen lasmetaal en basismetaal.

Corrosie door backingringen

Soms worden backingringen gebruikt bij het lassen van buizen en pijpen. In geval van corrosieve toepassingen is het van belang dat de backinring-insteek tijdens het lassen afsmelt zodat de vorming van een spleet wordt voorkomen. Afbeelding 4 toont het gebruik van een verkeerd type backingring, waardoor na het lassen een spleet achterbleef. Het monster is afkomstig uit een lekkende brijn-koelspiraal die werd gebruikt bij de productie van nitroglycerine. De koelspiralen bevatten calciumchloride (CaCl2) brijn die is geïnhibiteerd met chromaten. De spiralen zijn gemaakt van aan elkaar gelaste naadloze 304L-pijpsegmenten. Bij nader onderzoek bleek de microstructuur normaal te zijn, verder werden er putjes aangetroffen op het inwendig oppervlak ter plaatse van spleten tussen buis en backingring. Er werden ook scheurtjes gevonden die een transkristallijn verloop hadden en uitgingen van spleten tussen buis en backingring.

Invloed van TIG-schermgassamenstelling

Chroom in roestvast staal heeft een sterke bindingsneiging met zuurstof en koolstof. Een laspoel die is gevormd d.m.v. een elektrisch boogproces moet worden afgeschermd van de atmosfeer om slakvorming en oxidatie te voorkomen, om een stabiele boog te handhaven en om verontreiniging van het lasbad vanuit de omgeving tegen te gaan. Argon, helium en argon/heliummengsels worden veel gebruikt bij het TIG-lassen. Als schermgas voor de tegenkant van de las (backinggas) wordt gebruik gemaakt van stikstof. De samenstelling van het schermgas kan worden gevarieerd ter verbetering van de microstructuur en eigenschappen van TIG-lassen in austenitisch roestvast staal. Met name het gebruik van argon, gemengd met kleine hoeveelheden stikstof (10 vol.% N2 of minder) verbetert de corrosieweerstand van Fe-Cr-Ni-Mo-legeringen in oxiderende zure chloride-oplossingen. In bepaalde niet-oxiderende oplossingen, reduceert het gebruik van argon-stikstofschermgas het gehalte aan ?-ferriet van het lasmetaal en beïnvloedt het stollingsgedrag van het lasmetaal. Het stikstofgehalte van lasmetaal neemt toe met de partiële druk van stikstof in het schermgas. De stijging van het stikstofgehalte in het lasmetaal is groter als de stikstof wordt vermengd met een oxiderend gas, zoals kooldioxide (CO2), dan met hetzij een reducerend (waterstof) hetzij een neutraal (argon) gas. Als het schermgas meer dan 10 vol.% stikstof bevat kan er porositeit en concaafheid optreden bij austenitisch lasmetaal.