Opslag cryogene vloeistof

Sir James Dewar ontwikkelde in 1892 het vacuüm-geïsoleerde dubbelwandige vat dat tot op de dag van vandaag zijn naam draagt. De ontwikkeling van het dewarvat vormde een dermate verbetering van de opslagvaten voor cryogene vloeistoffen dat het mag worden beschouwd als een doorbraak. De heden ten dage in gebruik zijnde hoogrendements-opslagvaten zijn gebaseerd op het dewarprincipe: een dubbelwandige houder, waarbij de tussenruimte is gevuld met een isolatie en tevens luchtledig is gemaakt.

Door: E.J.A. Van Halen

(artikel gepubliceerd in Roestvast Staal nummer 1, 1993- artikel 72)

Inleiding

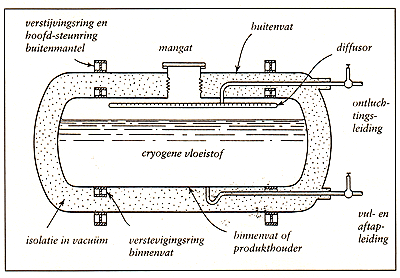

De essentiële elementen van een dewarvat zijn weergegeven op afbeelding 1. Het opslagvat bestaat uit een binnenvat, de produkthouder, waarin de cryogene vloeistof is opgeslagen.

Afbeelding 1. Onderdelen van een dewarvat.

Het binnenvat wordt omsloten door een buitenvat, waarin het hoogvacuüm heerst dat nodig is voor effectieve isolatie en dat dient als een dampbarrière om migratie van waterdamp of lucht (in het geval van opslagvaten voor vloeibare waterstof en vloeibare helium) naar de binnenhouder tegen te houden. De ruimte tussen de beide vaten is gevuld met een isolatie en het gas in deze ruimte kan worden verwijderd. Als isolatie wordt gebruik gemaakt van poedervorming, vezelvormig of meeriagig materiaal. Voor grotere vaten is een vul-en aftapleiding nodig. Dit kunnen twee aparte leidingen of een en dezelfde leiding zijn. Er moet een ontgassingsleiding aanwezig zijn om damp die zich heeft gevormd als gevolg van binnengelekte warmte te laten ontsnappen. Bovendien moet er een mogelijkheid zijn om vloeistof uit het vat te verwijderen. Dit kan plaatsvinden hetzij door onder druk zetten van het binnenvat hetzij door een vloeistofpomp. Als er gebruik wordt gemaakt van onder druk zetten van het binnenvat, moet er in de ontgassingsleiding een dampdiffusor worden aangebracht om ervoor te zorgen dat het warme drukgas in de met damp gevulde ruimte boven de vloeistof wordt verspreid en om het warme drukgas weg te leiden van het oppervlak van de koude vloeistof om condensatie van het drukgas tegen te gaan. In transportvaten worden anti-klotsschotten geplaatst om de beweging van de vloeistof te dempen tijdens verplaatsing. Er moet gebruik worden gemaakt van een ophangingssysteem om de produkthouder binnen het vacuümvat op zijn plaats te houden. Opslagvaten voor cryogene vloeistoffen zijn erop ontworpen dat ze niet volledig worden gevuld. Allereerst is er altijd sprake van binnenlekken van warmte in de produkthouder waardoor de druk in het vat vrij snel zal oplopen als gevolg van verdamping van de vloeistof als er geen ruimte is gemaakt voor damp.

Ten tweede zou onvoldoende afkoeling van het binnenvat tijdens een snelle vuloperatie resulteren in additionele verdamping en de vloeistof zou door de ontgassingsleiding borrelen als er geen expansieruimte aanwezig is. Voor grote opslaghouders wordt gewoonlijk een expansievolume gehanteerd van 10 procent. Houders voor cryogene vloeistoffen kunnen in nagenoeg elke gewenste vorm worden gebouwd: cilindrisch, bolvormig, conisch of combinaties hiervan. Een zeer economische vorm is het cilindrische vat met hetzij schaalvormige, elliptische of halfronde deksels. Voor wat betreft minimaal binnenlekken van warmte is de bolvorm het effectiefst en wordt vaak gebruikt voor opslag van grote volumes, bijvoorbeeld voor de opslag van vloeibaar aardgas (LNG).

Een cilindrisch vat met een lengte-diameterverhouding ter waarde één heeft een oppervlak dat slechts 21 procent groter is dan van een bol met dezelfde inhoud, zodat het nadeel van binnenlekken van warmte niet buitensporig is bij een cilindrisch vat in vergelijking met een bolvormig vat. Voor transport over de weg of per spoor worden gewoonlijk cilindrische houders toegepast, omdat hun uitwendige diameter niet groter mag zijn dan 2,40 m. Voor in een fabriek vervaardigde vaten voor vaste opstelling die per trailer, trein of dekschuit naar hun plaats van bestemming worden gebracht, hangt de diameter af van de route die kan worden gevolgd.

Ophangsysteem

Een van de kritische factoren bij het ontwerpen van een effectief opslagvat voor cryogene vloeistoffen is de wijze waarop het binnenvat is opgehangen in het buitenvat. Een slecht ophangsysteem kan het effect van een zeer goede isolatie tot nul reduceren. Enkele veel toegepaste ophangsystemen zijn:

- trekstangen van hoogvast roestvast staal

- hangbeugels van metaal of kunststof

- kunststof compressieblokken

- gestapelde schijven

- compressiebuizen

- draadkabels of kettingen

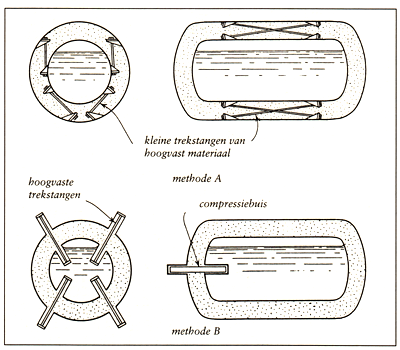

Op afbeelding 2 zijn enkele van deze systemen schematisch weergegeven.

Afbeelding 2. Kenmerk ende methoden om het binnenvat te ondersteunen binnen in de ammanteling.

Leidingwerk

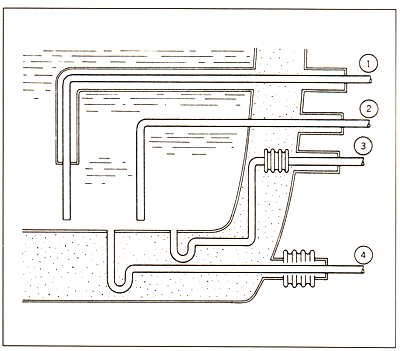

Leidingen zijn nodig om vloeistof uit de houder te verwijderen, om damp uit het vat te laten ontsnappen enz. Ze vormen een bron van warmtelekkage naar het produkt in de houder. Met een goed ontworpen leidingsysteem zal warmtetransport via de leidingen alleen het gevolg zijn van geleiding langs de buiswand. Om deze reden moeten de buislengten zo groot mogelijk zijn en moet dunwandige buis worden gebruikt. Voor de grotere houders van cryogene vloeistoffen worden met name schedule 5 of schedule 10 roestvast stalen buizen van het type AISI 304 gebruikt. Bij het ontwerp van het leidingsysteem moet rekening worden gehouden met de thermische contractie die optreedt bij het koelen tot cryogene temperatuur. Op afbeelding 3 zijn vier systemen te zien. Systeem 1 wordt doorgaans gebruikt voor vaten met meerlagenisolatie. Er wordt een lange buislengte verkregen tussen de warme buitenhouder en koude binnenhouder door de vacuümruimte rondom de buis uit te breiden tot in de binnenhouder. Systeem 2 is een typisch voorbeeld van hoe het bij cryogeen-vatontwerp niet moet. Er zal condensatie van damp plaatsvinden op de bovenzijde van het horizontale deel van de leiding dat wordt blootgesteld aan vloeistof in het binnenvat.

Dit condensaat zal langs het horizontale deel van de leiding naar het warmere deel van de buis stromen, alwaar het zal verdampen. Er wordt warmte overgebracht naar het binnenvat door het vrij efficiënte kookcondensatieconvectieproces en een hoge warmteoverdracht is het resultaat. Daar komt nog bij dat er geen voorziening is getroffen voor de thermische contractie van de leiding, zodat er hoge thermische spanningen zullen worden opgewekt. Bij systeem 3 wordt gebruik gemaakt van een verticale opgang in de vacuümruimte om de convectie zoals die bij systeem 2 optreedt te vermijden en er is een expansiebalg aangebracht die de thermische contractie opneemt. Systeem 3 vormt echter een ernstig probleem inzake de bedrijfszekerheid van de houder en moet, indien mogelijk, niet worden gebruikt. Als er lekkage naar de vacuümruimte zou optreden dan zal die zich hoogstwaarschijnlijk in de balg voordoen als gevolg van vermoeiingsbelasting van de balg tijdens herhaaldelijk koelen. Met de balg gesitueerd als bij systeem 3 zal zo'n lek vrij moeilijk en dus tegen hoge kosten zijn te repareren. Het beste systeem is systeem 4, waarbij de expansiebalg buiten het buitenvat is geplaatst, waar hij makkelijk toegankelijk is voor reparatie. Er is ook een verticale opgang aanwezig om borrelen van de vloeistof in de leiding te voorkomen.

Afbeelding 3. Leidingsystemen bii houders voor cryogene vloeistoffen.

Ledigen van het vat

Om de vloeistof uit het binnenvat te verwijderen wordt gewoonlijk gebruikt gemaakt van een van drie methoden:

- het zich zelf onder druk brengen van het binnenvat

- het onder druk brengen van het binnenvat met uitwendig gas

- pompen

Het zich zelf onder druk brengen gaat gepaard met het verwijderen van wat vloeistof uit de produkthouder en dit dan tot koken brengen in een uitwendige verdamper of drukspiraaL De 'hete' omgevingslucht dient hierbij als warmtebron. De damp wordt dan teruggeleid naar de expansieruimte van het vat via de diffusor, zie ook afbeelding 1. De grote volumeverandering van de vloeistof tijdens verdamping resulteert in een drukopbouw in het binnenvat. Onder druk zetten met uitwendig gas houdt in dat er gas onder hoge druk van buitenaf in het binnenvat wordt geleid om de druk aldaar te doen stijgen. Het hoge-drukgas kan rechtstreeks worden betrokken uit gascilinders of uit een gecompliceerder systeem. Een methode gaat gepaard met het aftappen van een deel van de vloeistof uit het binnenvat en dit samen te persen in een pomp tot zeer hoge druk (van 14 MPa tot 40 MPa). De gecomprimeerde vloeistof wordt dan verdampt in elektrisch verwarmde verdampers en opgeslagen in gascilinders tot nader gebruik. Uitwendig onder drukzetten met gas is doorgaans duurder dan het zichzelf onder druk zetten. Daar staat tegenover dat het vat sneller onder druk kan worden gezet via een uitwendige bron. Bij verpompen wordt het opslagvat niet onder druk gezet, maar wordt er gebruik gemaakt van een cryogene pomp in de aftapleiding om vloeistof te verwijderen. Verpompen wordt dikwijls toegepast als hoge stromingssnelheden worden gevraagd.

Veiligheidsvoorzieningen

De minimum veiligheidsvoorzieningen die in gebruik zijn bij de grotere houders van cryogene vloeistoffen omvatten:

- overdrukklep op het binnenvat

- breekplaat voor het binnenvat

- breekplaat voor vacuüm tussenruimte

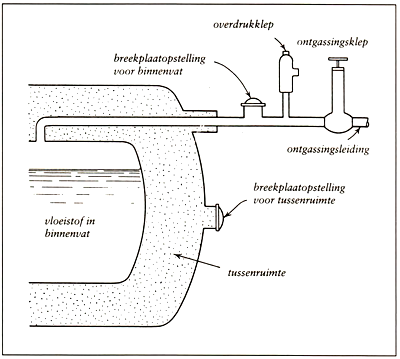

De overdrukklep van het binnenvat is in het algemeen een veiligheidsklep die wordt bediend door een gespannen veer, die zodanig is afgesteld dat het drukniveau in het binnenvat nooit het ontwerpdrukniveau met meer dan 10% kan overschrijden. Het drukniveau is hierbij gelijk aan de absolute druk minus de atmosferische druk. Deze beveiliging is aangebracht opdat overdruk in het binnenvat kan worden afgevoerd voordat er schade aan het binnenvat kan optreden. De capaciteit van de veiligheidsklep wordt bepaald door de snelheid van de verdamping die op zou treden als het vacuüm in de tussenruimte verloren zou gaan. De breekplaat is een extra beveiliging die wordt gebruikt in het geval dat de overdrukklep over onvoldoende capaciteit blijkt te beschikken of het om wat voor reden dan ook niet doet. De breekplaatconstructie staat parallel aan de overdrukklep en is zodanig bemeten dat de plaat openbarst bij een drukniveau dat ongeveer 20% boven de ontwerpdruk van het binnenvat ligt. De breekplaatconstructie voor de tussenruimte dient om het buitenvat te beschermen tegen te hoge binnendruk en om bezwijken van het binnenvat door te hoge 'buitendruk' te voorkomen. Deze breukplaat scheurt open als de druk in de tussenruimte een waarde van 35 kPa tot 50 kPa te boven gaat. Buitensporige druk in de tussenruimte treedt op als er een lek ontstaat in binnen-of buitenvat. Als de houder moet worden opgewarmd om er reparaties aan te verrichten, stijgt het koude gas in de tussenruimte in temperatuur en zet het uit, waarbij de druk in de tussenruim te oploopt. Afbeelding 4 geeft aan waar deze beveiligingen zijn geplaatst.

Afbeelding 4. Plaatsen van basisbeveiligingen van een dewar.