Gietwerk in roestvast staal voor pompen en afsluiters en enkele andere toepassingen

Roestvast staal is eigenlijk een wat achterhaald begrip. Beter is het om van corrosiebestendige staalsoorten te spreken, want op het gebied van corrosiebestendigheid liggen de vele toepassingen. Omstreeks 1910 werd al gevonden dat staal met een chroomgehalte boven 12% onder atmosferische condities niet roest. Sinds die tijd zijn corrosiebestendige staalsoorten enorm in betekenis toegenomen, mede door de ontwikkeling van industrieën, die zonder deze groep van materialen nauwelijks mogelijk was geweest. Het gaat hier met name om de chemische industrie, de voedingsmiddelenindustrie, de farmaceutische industrie, de papierindustrie, de scheepsbouw en de elektriciteitsopwekking met turbines. In dit artikel wordt even ingegaan op de achterliggende principes van corrosiebestendigheid, de metallurgie van een aantal elementen die wezenlijk zijn voor de corrosiebestendigheid, waarna gegoten roestvast staal voor een aantal toepassingen wordt behandeld.

A. de Keijzer

(artikel gepubliceerd in Roestvast Staal nummer 2, 1991- artikel 132)

Roestbestendigheid

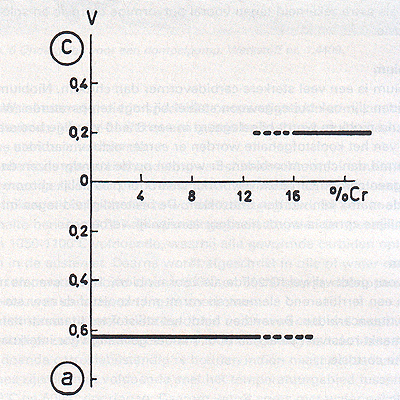

Het principe van de 'roestvastheid' van staal met een chroomgehalte van minstens 12% ligt besloten in de spanningsreeks van de metalen. Sommige hebben ten opzichte van een waterstofelektrode een positieve potentiaal: de edele metalen, andere een negatieve. Dit zijn dan de onedele metalen, wat in de praktijk inhoudt dat ze meer of minder onderhevig zijn aan corrosie onder atmosferische omstandigheden. Op zich onedele metalen als zink en aluminium hebben daar in de praktijk weinig last van door de vorming van een harde, ondoordringbare oxydelaag die het onderliggende metaal tegen verdere aantasting beschermt. Helaas gaat dit niet op voor ijzer. De gevormde roestlaag is poreus en onder vochtige omstandigheden zal deze laag verdere aantasting niet verhinderen. Chroom heeft een potentiaal van -0,56 V. In een oxyderend milieu wordt chroom echter gepassiveerd, de potentiaal stijgt dan tot 0,8-0,9 V, de hoogte van een element als platina. Wanneer chroom wordt bijgelegeerd aan ijzer, dat een potentiaal heeft van -0,44 V bli jkt dit passiverend vermogen aan de ijzerlegering te worden overgedragen bij chroomgehalten boven 12%. In afbeelding 1 is deze potentiaalsprong te zien in afhankelijkheid van het chroomgehalte. Het gestippelde overgangsgebied tussen 12 en 15 % chroom ontstaat door het gehalte aan andere elementen, voornamelijk koolstof. Bij toenemend koolstofgehalte worden namelijk bij de stolling chroomcarbiden gevormd, waardoor chroom aan de vaste oplossing in het ijzer wordt onttrokken, en het chroomgehalte in de legering onder de kritische grens van 12% komt (ongeveer 1 chroomatoom op 7 ijzeratomen).

Afbeelding 1. Potentiaal van Fe-Cr legeringen t.o.v. de waterstofelektrode in een verdunde zwavelzuuroplossing (naar A. de Sy).

Metallurgie

Roestvast staal bevat dus altijd een chroomgehalte boven 12 à 13%. Er worden meestal nog andere elementen bijgelegeerd om allerlei goede redenen.

Nikkel

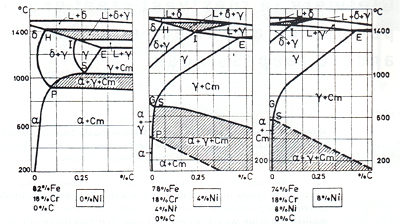

Bij nikkeltoevoeging aan een chroomhoudend staal vindt een sterke uitbreiding van het austenietgebied plaats. Afbeelding 2 laat dit zien. Er blijkt dan dat bij 18% chroom en 8% nikkel de structuur bij afkoeling tot omgevingstemperatuur volledig austenitisch blijft.

Afbeelding 2. Invloed van stijgende nikkeltoevoegingen op de structuur van 18% chroomstalen (naar A. de Sy).

Molybdeen

Wanneer van dit element enkele procenten worden bijgelegeerd worden de sterkte en de kruipweerstand bij hogere temperaturen van corrosiebestendige staalsoorten verbeterd. Ook de corrosiebestendigheid wordt aanzienlijk verbeterd, met name tegen "chloriden en in zwak oxyderende milieus. Hef wordt om die reden vaak toegepast als extra zekerheid tegen vooral putvormige corrosie en spleetcorrosie.

Niobium

Niobium is een veel sterkere carbidevormer dan chroom. Niobiumcarbiden zijn ook buitengewoon stabiel bij hoge temperaturen. Wanneer nu niobium wordt bijgelegeerd in een 8 à 10-voudige hoeveelheid van het koolstofgehalte worden er eerder niobiumcarbiden gevormd dan chroomcarbiden. Er worden op de korrelgrenzen dan dus geen chroomcarbiden gevormd, waardoor plaatselijk chroom aan de matrix kan worden onttrokken. De bestendigheid tegen interkristallijne corrosie wordt hierdoor aanzienlijk verbeterd.

Titaan

Hiervoor geldt vrijwel hetzelfde als voor niobium. Het is evenals niobium een ferritiserend element en vormt met koolstof de zeer stabiele titaancarbiden. Bovendien bindt het stikstof tot titaan nitriden. Het maakt roestvast staal daardoor minder gevoelig voor interkristallijne corrosie.

Koper

Dit wordt wel bijgelegeerd in austenitische staalsoorten om de corrosiebestendigheid te verhogen tegen met name heet zwavelzuur. Ook wordt koudstuiken door kopertoevoegingen verbeterd. Een te

hoog kopergehalte kan de scheurgevoeligheid langs de austenietkorrelgrenzen echter vergroten.

Roestvast gietstaal

Er kan een globale onderverdeling worden gemaakt in chroomstaal en chroomnikkelstaaL De bestendigheid tegen verschillende vormen van corrosie is verschillend, zo ook de mechanische eigenschappen en de bij roestvast gietstaal noodzakelijke warmtebehandelingen verschillen ook. Beide groepen worden hieronder kort besproken, met de nadruk op chroomnikkelstaal dat (behalve bij zeer hoge temperaturen) vaker wordt toegepast.

Chroomstaal

De gang bare gegoten chroomstaaltypen hebben een minimaal chroomgehalte om de corrosiebestendigheid te verzekeren. In de praktijk ligt dit bij circa 13%. Bij aangepaste koolstofgehalten kan nog austeniet ontstaan bij afkoeling. Door kleine variaties in het koolstofgehalte en het al dan niet bijlegeren van 1 à 1,5% nikkel kan een breed gebied van mechanische eigenschappen worden verkregen in afhankelijkheid van de hoogte van de ontlaattemperaturen. In de eindtoestand heeft chroomstaal een martensitische structuur, er moet een uitgebreide warmtebehandeling worden toegepast om een goed gietstuk te krijgen. Na het uitbreken moet worden zachtgegloeid: opwarmen in de oven tot 700-750°C en afkoelen in de oven in een cyclus van 24 uur. Dan pas kunnen de opkomers worden verwijderd omdat de gietstukken in de giettoestand bros en scheurgevoelig zijn. Om daarna de optimale combinatie van hardheid en mechanische eigenschappen te krijgen wordt het gietstuk veredeld. Eerst wordt normaalgegloeid bij 1000-1 050°C waarbij het gietstuk volledig austeniseert en de aanwezige carbiden worden opgelost. Er wordt dan in olie of lucht afgekoeld waarbij een fijne martensitische structuur ontstaat. Bij het daaropvolgende ontlaten bij 650-750°C neemt de rek toe ten koste van de sterkte en de hardheid. Een ontlaatcyclus in de oven kan 24 uur duren; wanneer in lucht kan worden afgekoeld kan deze tijd tot 8 uur worden teruggebracht. De spannings-en scheurgevoelige gietstukken in chroomstaal zijn moeilijk lasbaar en er moeten speciale voorzorgen worden genomen zoals voorverwarmen tot 350-450°C om harde en brosse zones naast de las te voorkomen en na het lassen moet weer worden ontlaten.

Een speciaal toepassingsgebied van chroomstaal ligt bij hoge temperaturen in een zwavelhoudend milieu. Hier mag geen nikkel worden gebruikt omdat er een nikkel/n ikkelsulfide-eutecticum ontstaat dat reeds bij 659°C smelt.

Chroomnikkelstaal

Zoals boven al werd uiteengezet stollen deze staaltypen bij een nikkelgehalte boven 8% nagenoeg volledig austenitisch. De basissamenstelling is 18% chroom, 9% nikkel en maximaal 0,07 % koolstof, waarbij dan nog vaak circa 2% molybdeen wordt bijgelegeerd. In het algemeen bevat de austenitische matrix nog 5-20% ferriet. Dit is om een aantal redenen zee r belangrijk. Wanneer een gietstuk van deze samenstelling niet te snel afkoelt worden grote austenietkristallen gevormd, die aanleiding kunnen geven tot scheurvorming. Door de aanwezigheid van ferriet wordt de groei van de austenietkristallen onder die omstandigheden afgeremd. Het ferrietaandeel van de matrix hangt af van de relatieve verhouding chroom-nikkel en wordt ook beïnvloed door andere elementen als molybdeen, niobium, mangaan, silicium, koolstof en stikstof. Een ferrietgehalte van minstens 5%, in de praktijk liever 8%, bevordert de lasbaarheid van deze staalsoorten, bovendien worden de mechanische eigenschappen en de weerstand tegen spanningscorrosie door de aanwezigheid van ferriet vergroot. Chroomnikkelstaal wordt veruit het meest toegepast als er sprake is van hooggelegeerd corrosiebestendig staal. In de chemische apparatenbouw, de voedingsmiddelenindustrie en de farmaceutische industrie wordt dit materiaal op grote schaal toegepast. Dit als gevolg van de goede algemene corrosiebestendigheid in verschillende media, waarbij varianten op de basissamenstelling vaak de corrosiebestendigheid in specifieke omstandigheden sterk kunnen verbeteren. Verder heeft het een goede lasbaarheid en de mechanische sterkte is voldoende.

Voorts is de warmtebehandeling van chroomnikkelstaal aanzienlijk eenvoudiger dan die van chroomstaal: alvorens het verwijderen van de opkomers behoeft niet te worden zachtgegloeid. Bij een koolstofgehalte beneden 0,08% is oplossingsgloeien bij een temperatuur van 1050-1100°C voldoende, waarbij alle gevormde carbiden oplossen in de austeniet. Daarna wordt afgeschrikt in olie of water om het temperatuurgebied tussen 900°C en 500°C snel te doorlopen om hernieuwde carbidevorming te voorkomen. Bij het lassen behoeft niet te worden voorverwarmd, wel moet wel de nodige zorg worden besteed om de omgeving van de lasnaad voldoende corrosiebestendig te houden indien naast de lasnaad zones zijn die niet voldoende snel het temperatuurgebied tussen 900°C en 500°C doorlopen. Daarom wordt soms met water gekoeld tussen het leggen van de lasnaden. Wanneer de maximale corrosiebestendigheid moet worden gehaald vindt na het lassen weer een oplosgloeiing plaats.

Het gieten van roestvast staal in de praktijk

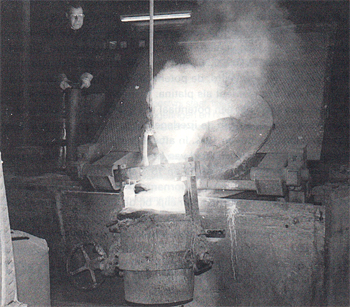

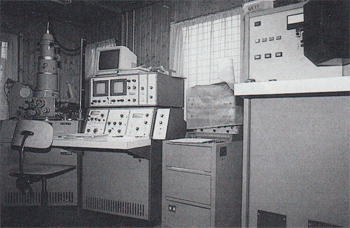

De samenstelling van roestvast staal steekt erg nauw. Daarom wordt er elektrisch gesmolten. Bij Gieterij Bennink zijn drie middenfrequent inductieovens in gebruik, twee worden gebruikt voor het smelten van chroomnikkelstaal (380 kg) en de derde voor het smelten van hoog nikkelhoudende legeringen als rnanelmetaal (afbeelding 3). Tijdens het smelten zijn nauwkeurige analyses noodzakelijk, ondanks het feit dat de grondstoffen op analysecertificaat worden ingekocht. Hiervoor staat een spectrograaf ter beschikking waarmee ook de elementen, die in kleine concentraties voorkomen, kunnen worden bepaald (afbeelding 4). De smelt wordt tweemaal op chemische samenstelling gecontroleerd. Als de juiste samenstelling is bereikt kan worden gegoten. De vormen worden van furaanzand gemaakt; door het aanbrengen van een geschikte coating kan de hoge giettemperatuur van circa 1740°C worden doorstaan.

Afbeelding 3. Het tappen van één van de midden frequent inductieovens.

Afbeelding 4. Een gedeelte van het laboratorium met links de elektronenmicroscoop en rechts de spectrograaf.

Gietprodukten

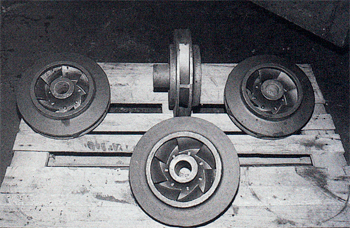

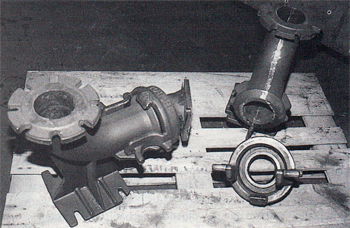

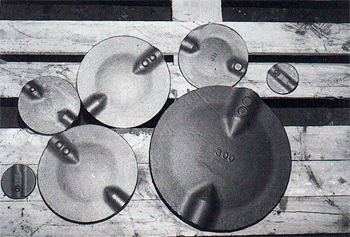

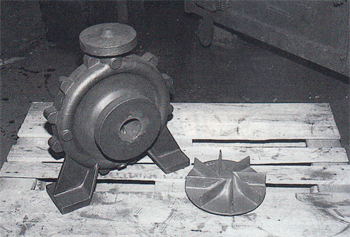

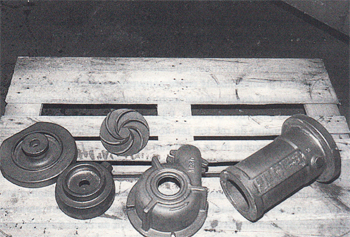

Er worden stukgewichten gegoten tot 300 kg in diverse typen roestvast staal. Eén van de meest voorkomende samenstellingen is Werkstoft nr. 1.4408 volgens DIN 17445, met als nominale samenstelling: C max. 0,07%, Cr 18%, Ni 10% en Mo 2,2%. Met de juiste warmtebehandeling worden dan de volgende mechanische waarden bereikt: treksterkte 440 N/mm, 0,2 rekgrens 185 N/mm2 en een rek van 20%. Deze samenstelling wordt veel gebruikt voor universeel inzetbare corrosievaste gietstukken, speciaal voor onderdelen van pompen en afsluiters, zoals huizen, pakkingbusdeksels en waaiers voor pompen en huizen en kleppen voor afsluiters. De afbeeldingen 5 t/m 9 geven een indruk van de mogelijkheden in dit materiaal: Afbeelding 5 toont pompwaaiers met een diameter van 400 mm en een gewicht van 25 kg. Enkele onderdelen voor een dompelpomp zijn in afbeelding 6 te zien. Afbeelding 7 toont een aantal vlinderkleppen voor afsluiters in diverse diameters en in afbeelding 8 is een pomphuis van 50 kg met een open waaier weergegeven. Afbeelding 9 laat tenslotte nog enkele onderdelen voor diverse pompen zien.

Afbeelding 5. Pompwaaiers. Gewicht 25 kg, Werkstoff nr. 1.4408.

Afbeelding 6. Onderdelen voor een dompelpomp. Werkstoff nr. 1.4408.

Afbeelding 7. Vlinderkleppen in diverse afmetingen.

Afbeelding 8. Pomphuis met open waaier. Werkstoft nr. 1.4408.

Afbeelding 9. Diverse pomponderdelen.

In de metallurgische inleiding zijn een aantal voorwaarden besproken waaraan moet worden voldaan om tot een goed corrosiebestendig gietstuk te komen. Door een juiste samenstelling en een correcte warmtebehandeling worden korrelgrenscarbiden vermeden die interkristallijne corrosie kunnen veroorzaken. Dit type corrosie kan echter ook optreden wanneer in het gietstuk krimpscheurtjes ontstaan. Dit wordt gecontroleerd met scheurpenetrant onderzoek. Wanneer rekening wordt gehouden met de ingewikkelde geometrie van een aantal van de afgebeelde gietstukken is het duidelijk dat er een groot vakmanschap voor nodig is om dergelijke onderdelen zonder fouten te gieten. Daar komt dan nog bij voor gietstukken als bijvoorbeeld pompwaaiers dat het snel roterende onderdelen zijn, die dienst moeten doen in een corrosief milieu, waarbij weer andere vormen van corrosie kunnen optreden. Het is dan ook zeer wenselijk om de structuur van het gietwerk nauwkeurig te kunnen bewaken met behulp van bijvoorbeeld een elektronenmicroscoop, zie afbeelding 4. Uiteraard dient een zichzelf respecterende gieterij volgens de gevraagde certificaten te kunnen leveren.

Nabeschouwing

In het bovenstaande is corrosiebestendig gietwerk behandeld in roestvast staal. Er zijn uiteraard nog veel andere materiaalmogelijkheden voor speciale toepassingen, zoals speciale legeringen op nikkei-en ijzer-nikkel-chroombasis.

Enkele voorbeelden: Ni-Resist is een austenitisch nodulair gietijzer met speciale eigenschappen als weerstand tegen corrosie en erosie, goede bestendigheid tegen hoge en lage temperaturen, gecombineerd met een goede slijtbestendigh eid en een goede bewerkbaarheid. Ni-Resist wordt in diverse types gegoten, al naar de toepassing. Een ander materiaal is monelmetaal, een mechanisch sterke, zeer corrosiebestendige legering op basis van nikkel (ca. 70%) en koper (ca. 30%) met kleine hoeveelheden ijzer, mangaan, silicium en koolstof.