Lasbaarheid van duplex roestvast staal

De lasbaarheid van duplex roestvast staal is in het algemeen goed te noemen, hoewel het minder tolerant is voor fouten dan austenitisch roestvast staal. De gangbare commerciële typen bezitten een laag koolstofgehalte (minder dan 0,03 gew. %), zodat het risico van sensitisering en interkristallijne corrosie als gevolg van carbideuitscheiding nagenoeg is opgeheven.

Het basismetaal en het lastoevoegmetaal bevatten lage zwavel- en fosforniveaus (minder dan 0,03 gew.% ), hetgeen in combinatie met een ferritische stollingswijze de waarschijnlijkheid van stollingsscheuring (warmscheuring) verkleint. De weerstand tegen waterstofscheuring (koudscheuring) is goed vanwege de hoge oplosbaarheid van waterstof in de austeniet en het hoge percentage austeniet in de matrix. Niettemin kan er toch stollingsscheuring en waterstofscheuring optreden in duplexlegeringen en enige maatregelen zijn toch wel noodzakelijk.

Voorwarmen

Voorwarmen wordt doorgaans niet aanbevolen voor duplex roestvast staal, maar soms wel voor typen met een laag stikstofgehalte. De reden hiervoor is dat lasprocessen die gepaard gaan met lage warmteïnbreng i.c.m. dikwandige werkstukken een warmtebeïnvloede zone geven met een hoog ferrietgehalte. In geval van de hoger gelegeerde duplex RVS-typen kan voorwarmen zeer schadelijk zijn en zowel de corrosieweerstand, als de mechanische eigenschappen verlagen.

Warmtebehandelen na lassen

Warmtebehandelen na lassen ligt niet in de lijn der verwachting, met uitzondering voor autogeen lassen of lassen met een lastoevoegmetaalsamenstelling die precies overeenkomt met die van het basismetaaL Hoewel niet altijd nodig, zeker als er gebruik wordt gemaakt van lastoevoegmetaal met extra nikkel, ondergaan langsnaadgelaste duplex RVSbuizen een warmtebehandeling na het lassen. Dit wordt dan hoofdzakelijk gedaan om de juiste fazebalans te herstellen en het in oplossing doen gaan van ongewenste uitscheidingen. De warmtebehandeling is dezelfde als die welke het basismetaal ondergaat bij het oplosgloeien. De temperaturen die worden gehanteerd liggen tussen 1050 en 11 00°C, afhankelijk van het type, gevolgd door afschrikken in water. Warmtebehandelingen zoals die worden gegeven aan gewoon constructiestaal, en die verlopen bij temperaturen tussen 550 en 600°C, zijn volkomen ongeschikt en mogen nooit in overweging worden genomen.

Temperatuurbeheersing tussen opeenvolgende lasgangen

De noodzaak om de temperatuur tussen opeenvolgende lasgangen te beheersen hangt af van de legeringssamenstelling. De hoger gelegeerde typen vergen scherpere beheersing van de interpass temperatuur. Zo zijn interpass temperaturen van 150 tot 200°C kenmerkend voor Fe-22Cr- 5,5Ni-3Mo-0,15N staal, terwijl dat voor Fe-25Cr-7Ni- 3,5Mo-0,25N-(Cu-W) staal niet hoger moet zijn dan 70°C.

Laspraktijk

De laspraktijk zoals die wordt losgelaten op austenitisch roestvast staal, waaronder reinheid, gebruik van tegengas, vermijden van verontreiniging door koolstofstaal enz., dient overgenomen te worden voor duplex roestvast staal. Het tegengas dat het meest wordt gebruikt is zuiver argon. Het gebruik van tegengas zonder stikstof kan echter leiden tot stikstofverlies uit de las poel, met mogelijk verlies van prestaties in corrosieve milieus en achteruitgang van de sterkte. Om deze reden worden er argon-stikstof-gasmengsels gebruikt voor afscherming als tegengas. Er is gebleken dat de corrosievastheid van lassen die zijn geproduceerd met deze gassen superieur is aan die welke met stikstofvrije gassen zijn gelegd. Er kan ook zuivere stikstof worden gebruikt als tegengas, maar er wordt dan gevreesd dat er te veel stikstof kan worden opgenomen, hetgeen de fazebalans lokaal aanzienlijk kan beïnvloeden vanwege de bevordering van austenietvorming.

Open grondnaden worden doorgaans toegepast bij het lassen van duplex roestvast staal om de mate van opmenging vanuit het basismetaal te beperken. Sterke opmenging vanuit het basismetaal doet het effect van het overlegeren met nikkel van het lastoevoegmetaal teniet. Om problemen met betrekking tot te weinig austeniet en intermetallische fazevorming die samengaan met respectievelijk te lage en te hoge warmteïnbreng te beheersen, specificeren lasprocedures voor duplex roestvast staal een traject van toelaatbare warmteïnbreng. Voor de hooggelegeerde en warmtegevoelige super duplextypen worden gewoonlijk stringerbeads voorgeschreven, met name bij de hete lasgang (dit is de lasgang die onmiddellijk volgt op de grondnaad). In sommige gevallen worden gesplitste (dat zijn twee hete lasgangen naast elkaar) hete lasgangen toegepast. De techniek van een hete lasgang met lage warmteïnbreng heeft geleid tot het gebruik van de term 'koude' lasgang.

Lasprocedurekwalificatie

Lasprocedurekwalificatie volgt in het algemeen de mechanische testeigenschappen van een belangrijke code, bijvoorbeeld ASME Section IX [1] of API 1104 [2]. Er bestaan verscheidene lasproeven ( speciaalter bepaling van de fazebalans, microstructuuronderzoek en een putcorrosietest), die in gebruik zijn voor de evaluatie van lassen in duplex roestvast staal die niet specifiek worden gebruikt voor ander roestvast staal.

Bepaling van de fazebalans

Bij de meting van de fazebalans wordt de hoeveelheid austeniet en ferriet gemeten die in de microstructuur aanwezig is en deze meting komt overeen met die voor het bepalen van het ferriet- en austenietgehalte in lasmetaaL De testeisen zijn echter strenger voor duplexlegeringen. Ze vragen om de bepaling van het ferrietgehalte in de warmtebeïnvloede zone en het lasmetaal en mogelijk ook van verscheidene doorsneden ter plaatse van hoge wanddikte [3]. De hoeveelheid ferriet in een duplexstructuur kan op twee manieren worden gespecificeerd en gemeten. Het ferrietpercentage wordt gemeten door handmatige puntentelling of beeldanalyse. Deze methodes meten de oppervlaktefractie van het ferriet en austeniet van het onderzochte monsteroppervlak. De waarden worden gerapporteerd als een volumefractie, zodat de oppervlaktemeting op een vlak wordt gerelateerd aan de totale volumefractie in het monster. Ferrietpercentages dienen te liggen tussen 35 en 65% en ze gelden voor lasmetaal en warmtebeïnvloede zone.

Een alternatieve methode maakt gebruik van de ferromagnetische eigenschappen van het ferriet om de hoeveelheid ervan in de matrix vast te stellen. Het FN-systeem dat wordt gebruikt voor austenitisch roestvast lasmetaal (hierbij wordt het ferrietgehalte gemeten aan de hand van aantrekking van een met een veer belaste magneet) is oorspronkelijk niet ontwikkeld voor hoge ferrietniveaus, zoals die voorkomen in duplex roestvast staal en is slechts gekalibreerd tot ongeveer 28 FN [4]. Verder zijn variaties in ijzergehalte tussen de diverse duplextypen van invloed op de magnetische aantrekking voor een gegeven fazebalans. Omdat er geen betrouwbaar magnetisch-aantrekkingssysteem volledig is ontwikkeld ten tijde dat duplex roestvast staal wijdverbreide industriële toepassing vond, schreven de meeste specificaties ferrietpercentagemeting voor. Er zijn inmiddels veranderingen in het FN-meetsysteem aangebracht zodat alle ferrietniveaus in duplexlegeringen kunnen worden vastgelegd en het systeem blijkt verder ook betrouwbaar te zijn. Om het uitgebreide traject te verkrijgen, werdep er tegengewichten aan de met een veer belaste magneet aangebracht. Specificatie-eisen voor lasmetaalliggen tussen 50 en 90 FN. Een vuistregel voor omzetting van FN naar percentage luidt:

0, 70 FN = % ferriet

Meting van het ferrietgehalte van duplex roestvast staal wordt zelden uitgevoerd met een magnetische meetmethode en wordt gewoonlijk aangeduid in percentages. Er bestaan ook beperkingen met betrekking tot het gebruik van het FN-meetsysteem in bepaalde gebieden van de las. Het meetinstrument functioneert goed op grote gebieden met fijn verdeelde ferriet, zoals in het lasmetaal, maar het is niet in staat om kleine gebiedjes te meten die plaatselijk hoge ferrietniveaus bezitten, zoals in de warmtebeïnvloede zone het geval kan zijn. Er kunnen ook onnauwkeurige meetresultaten worden verkregen in het basismetaal als gevolg van de invloed van magnetische afbuiging in de richting van het betrekkelijk grove ferriet in het basismetaal.

Microstructuuronderzoek

Optisch microstructuuronderzoek maakt deel uit van het meetprogramma om vast te stellen of er uitvoerige fazeuitscheiding heeft plaatsgevonden, zoals sigmafaze, carbiden en nitriden. Specificaties schrijven vaak de afwezigheid voor van elke schadelijke faze. De interpretatie van de microstructuur van duplex roestvast staal is echter dermate moeilijk dat het niet mogelijk is om een definitieve vaststelling te doen, zeker in geval van onvoldoende ervaring met het bestuderen van dergelijke structuren. Detectie van kleine hoeveelheden uitscheidingen via optische middelen is eveneens tamelijk lastig.

Putcorrosietest

De putcorrosietest die veel wordt gebruikt voor het kwalificeren van roestvast staal is een aangepaste versie van de ASTM G48 Practice A ferrichloride proef [5]. Er zijn ook andere proeven beschikbaar, zoals de potentiostatische kritische putcorrosietemperatuur proef in 3 of 15% Na Cloplossingen en anderen waarbij gebruik wordt gemaakt van C02. De ASTM G48 proef blijkt echter in staat om materiaal eruit te halen met eigenschappen die niet aan de norm voldoen en heeft de voorkeur boven de meeste andere gangbare beproevingsmethodes. De testoplossing is niet representatief voor het merendeel van de bedrijfsmilieus omdat het nogal zuur is, sterk oxiderend en een hoog chloridegehalte heeft, maar de proef is betrekkelijk eenvoudig uit te voeren en kan onderscheid maken tussen goede en slechte lassen.

Zoals gebruikt voor duplex roestvast staal omvat de proef onderdompeling van het monster met daarin de las in een oplossing bestaande uit 10% FeCl36H20, gedurende een periode variërend tussen 24 en 72 uur bij een temperatuur die loopt van 15°C tot 70°C, afhankelijk van het materiaal en de specificatie-eisen. De proef kan worden gebaseerd op direct gewichtsverlies, visuele waarneming van putten, gewichtsverlies per eenheid van blootgesteld oppervlak, of corrosiesnelheid. De procedure zoals is vastgelegd door ASTM is niet ontworpen voor beproeving van lassen in duplex roestvast staal, en hoewel op een aantal manieren aangepast, biedt de interpretatie van de resultaten nog steeds moeilijkheden.

Eisen lastoevoegmetaal

Voor de meeste duplextypen zijn er twee typen lastoevoegmetaal beschikbaar:

- Lastoevoegmetaal met overeenkomende samenstelling.

- Lastoevoegmetaal dat licht is overgelegeerd, vooral met nikkel.

Lastoevoegmetaal met overeenkomstige samenstelling wordt toegepast als er na het lassen een warmtebehandeling volgt, terwijl lastoevoegmetaal met extra nikkel wordt gebruikt voor de lassen waaraan niets meer wordt gedaan. De microstructuur van een las die is gelegd met overeenkomstig het basismetaal samengesteld lastoevoegmetaal zal een hoog ferrietgehalte te zien geven. Het extra bijgelegeerde nikkel zorgt voor een betere balans tussen ferriet en austeniet. Het ferrietgehalte van een las die is gelegd met een elektrode met extra nikkel zal aanzienlijk afnemen als er een warmtebehandeling wordt gegeven na het lassen. Zo'n las zal wat te lijden hebben onder een ietwat verlaagd sterkteniveau en kan tijdens warmtebehandeling wat gevoeliger zijn voor de vorming van sigmafaze.

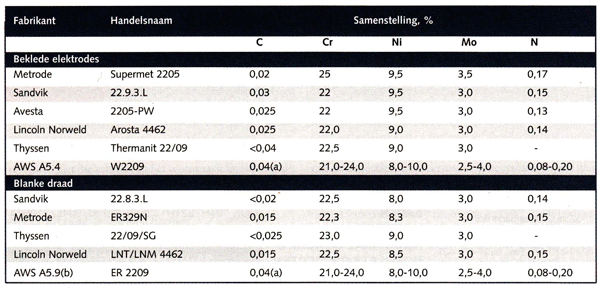

Het nikkelniveau in het met nikkel verrijkte lasmetaalligt ongeveer 2,5 tot 3,5% hoger dan in het basismetaaL Zo bevat het basismetaal Fe-22Cr-5,5Ni-3Mo-0,15N 5,5% nikkel en dus bevat het lastoevoegmetaal 8,0 tot 9,0% nikkel afhankelijk van elektrodefabrikant en elektrodevorm. Tabel 1 geeft een overzicht van nominale lastoevoegmetaalsamenstellingen voor het type Fe-22Cr-5,5Ni- 3Mo-0,15N duplex roestvast staal, de handelsnamen en de AWS-classificaties. Soms wordt er hoger gelegeerd lastoevoegmetaal gebruikt voor het lassen van lager gelegeerd basismetaaL Zo wordt bijvoorbeeld een elektrode gebruikt met 25% chroom voor het leggen van de grondnaad in Fe-22Cr-5,5Ni-3Mo-0,15N basismetaaL Meestal wordt dit gedaan ter verhoging van de corrosieweerstand van de grondnaad, zodat er vlot wordt voldaan aan de betreffende kwalificatie-eisen. In de meeste gevallen leidt dit niet tot afname van de mechanische eigenschappen, bij de voornoemde duplexlegering zal er hoogstwaarschijnlijk sprake zijn van een verbetering van de mechanische eigenschappen.

Tabel 1. Kenmerkende samenstellingen van een aantal commerciële met nikkel overgelegeerde laselektrodes en A WS-specificaties voor Fe-22Cr-5,5Ni-3Mo-0,15N duplex roestvast staal.

Om alle eisen met betrekking tot fazebalans in het lasmetaal en noodzakelijke microstructuurcontroles te omzeilen, wordt er vaak gebruik gemaakt van elektrodes op basis van nikkel, bijvoorbeeld het type AWS A 5.14 ER Ni-CrMo-3. De rekgrens ligt echter iets onder die van de hoger gelegeerde typen en het gebrek aan stikstof alsmede de aanwezigheid van niobium in het lastoevoegmetaal dragen in ongunstige zin bij aan ongewenste metallurgische reacties, de vorming van intermetallische verbindingen en de aanwezigheid van gebieden met een hoog ferrietgehalte in de warmtebeïnvloede zone.

Scheurgedrag

Duplex roestvast staal kan te lijden hebben van waterstofscheuring en warmscheuring van het lasmetaal, maar meldingen uit de praktijk van scheuren in de warmtebeïnvloede zone zijn er niet en het wordt als hoogst onwaarschijnlijk beschouwd of dat ooit zal plaatsvinden.

Waterstofscheuring als gevolg van lassen als gevolg van opname tijdens bedrijf is waargenomen. De duplex microstructuur biedt een combinatie van een ferritische matrix waar waterstofdiffusie tamelijk snel verloopt met inter- en intrakristallijne austeniet, waar de diffusie van waterstof aanzienlijk trager verloopt en alzo een barrière vormt voor waterstofdiffusie. Het netto resultaat heeft er alle schijn van dat er waterstof wordt ingevangen binnen in de ferrietkorrels door de omringende austeniet. Als gevolg van dit alles zullen warmtebehandelingen bij lage temperatuur, die erop zijn gericht om de waterstof snel uit het metaal te laten diffunderen, hier weinig effect sorteren. De waterstof zal gedurende lange tijd in het metaal aanwezig blijven. Of er tenslotte scheuren zullen ontstaan zal afhangen van een aantal factoren, waaronder de totale hoeveelheid ingevangen waterstof, de aangelegde bedrijfsbelasting, en de hoeveelheid ferriet en austeniet in de structuur. Het gehalte aan waterstof van lassen die zijn gelegd met beklede elektrodes kan relatief hoog zijn, er zijn niveaus gemeld van wel 25 ppm.

Het probleem van waterstofscheuring in lasmetaal moet ook weer niet worden overdreven. De gemelde gevallen van waterstofscheuring in duplex roestvast staal blijft beperkt tot gevallen waarin de legering sterk koudgedeformeerd was, of dat lasmetaal op geen enkele manier kon meegeven bij belasting, of een hoog ferrietgehalte bezat in combinatie met zeer hoge waterstofniveaus als gevolg van slecht beheer van beklede elektrodes, of van het gebruik van waterstofhoudend schermgas. Er zijn studies bekend die aangeven hoe bestand duplex roestvast lasmetaal juist is tegen waterstofscheuring, zelfs als de laselektrodes met opzet vochtig zijn gemaakt en dat ook waterstofhoudend tegengas kan worden gebruikt zonder dat er scheuring optrad. Er is geen twijfel over het effect van waterstof op de taaiheid van duplex roestvast staal en om constructiegerelateerde scheuring tegen te gaan moeten lasprocessen die een hoog waterstofpotentiaal vertegenwoordigen, zoals lassen met beklede elektrodes, worden beheerst door middel van zorgvuldige opslag en gebruik van laselektrodes en door te verzekeren dat de fazebalans in het lasmetaal binnen aanvaardbare grenzen blijft.

Warmscheuring blijkt in de praktijk bij duplex roestvast geen probleem te zijn, maar bij in het laboratorium gemaakte onder-poederlassen met hoge warmteïnbreng is het wel waargenomen. Scheuring doet zich voor aan het stollingsfront van de korrels en lijkt door de austenietfaze te lopen. Dit is het gevolg van de na het stollen optredende fazeomzetting in het vaste metaal, waarbij austeniet voornamelijk wordt gevormd op de primaire ferrietkorrelgrenzen. De warmscheurgevoeligheid is echter niet groot en lasbaarheidsproeven hebben aangetoond dat het gedrag van duplex roestvast staal overeenkomt met dat van austenitisch roestvast staal met zo'n 3 tot 5 FN. Weerstand tegen warmscheuring in de warmtebeïnvloede zone blijkt overeen te komen met die van 304 en het is onwaarschijnlijk dat dit in praktische lassituaties zal optreden.

Achteruitgang in eigenschappen

De las is doorgaans dat deel van de constructie met lagere corrosieweerstand en taaiheid bij lage temperatuur en vormt dus in veel gevallen de beperkende factor in materiaalge bruik. Lassen beïnvloedt primair de putcorrosie, spanningscorrosie en Charpy-kerfslagtaaiheid. De putcorrosieweerstand kan worden beïnvloed door vele aspecten van het lasproces, waaronder:

- Plaatselijke partitie van legeringselementen naar de verschillende fazen van de microstructuur, waardoor er gebieden ontstaan met een gebrek aan de legeringselementen chroom en molybdeen.

- Onjuiste ferriet-austeniet fazebalans.

- Formatie van nitriden of intermetallische verbindingen.

- Stikstofverlies in de grondnaad.

- Aanwezigheid van een geoxideerd oppervlak aan de onderzijde van de grondnaad.

De mate waarin deze achteruitgang zich voordoet hangt af van welke van deze factoren actief zijn en in hoeverre. Partitie van legeringselementen tussen austeniet en ferriet doet zich voor in het lasmetaal, waarbij chroom, molybdeen en silicium naar de ferriet trekken en koolstof, nikkel en stikstof naar de austeniet. Het effect is niet zo uitgesproken in zo neergesmolten lasmetaal, maar wordt significant als gevolg van hernieuw verhitten van een voorgaande neergesmolten lasgang. Het effect wordt ook versterkt door hogere warmteïnbreng. Een microstructuur van de warmtebeïnvloede zone en van het lasmetaal met zeer hoge ferrietgehaltes zijn eveneens minder bestand tegen putcorrosie dan goed gebalanceerde structuren. Dit is voornamelijk het gevolg van het feit dat ferrietstructuren gevoeliger zijn voor uitscheiding van chroomnitride, die plaatselijk het chroomgehalte verlaagt en de weerstand tegen putcorrosie vermindert. Verlies aan stikstof in de grondnaad kan de corrosieweerstand van het lasmetaal verminderen.

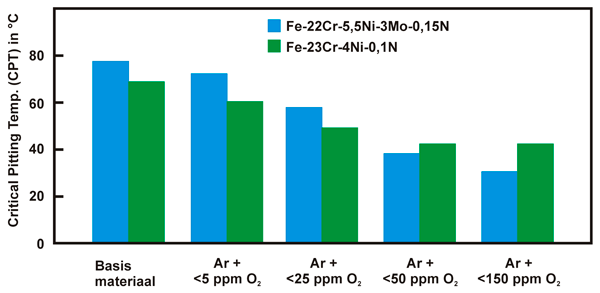

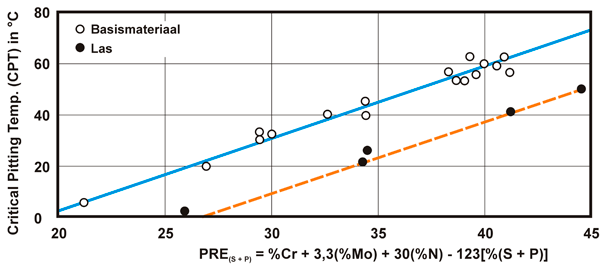

Stikstofverliezen tot 20% zijn gemeld voor met het TIG-proces gelegde lassen en er is onderzoek gedaan naar de werking van stikstofhoudend tegengas. Reinheid van het schermgas op de grondnaad kan eveneens van invloed zijn op de weerstand tegen putcorrosie. Afbeelding 1 toont het effect van het gehalte aan zuurstof in een verder zuiver argon-schermgas en zijn gunstige invloed op de weerstand tegen putcorrosie. Tevens is de gunstige werking te zien van een reducerend gas (NH10), dat de neiging tot oxidevorming aanzienlijk verlaagt en het uiterlijk van de lasrups doet glanzen. Het netto-effect op de putcorrosieweerstand kan worden waargenomen door toepassing van de ASTM G48-putcorrosietest op lasmetaal en basismetaal die elk dezelfde putcorrosie equivalentwaarde hebben, vervolgens door bepaling van de reductie van de kritische putcorrosietemperatuur (dat is die temperatuur waarbij voor het eerst putten worden waargenomen bij expositie in een oplossing van ferrichloride). Het verschil bedraagt ongeveer 20°C, zoals is weergegeven op afbeelding 2. Afbeelding 2 laat ook zien dat het gebruik van een super duplex roestvast staal als lastoevoegmetaal met een PRE-waarde van rond 40 voor basismetaal Fe-22Cr-5,5Ni-3Mo-0,15N (dat een kenmerkende PRE-waarde heeft tussen 33 en 35) de weerstand tegen putcorrosie van het lasmetaal verbetert, zoals is vastgesteld met de ASTM G48-test, en deze op ongeveer het niveau brengt van die van het basismetaal.

Afbeelding 1. Putcorrosietemperatuur als functie van het zuurstofgehalte in backinggas 2205 en 2304 duplex roestvast staal.

Afbeelding 2. Putcorrosieweerstand basismat. t.o.z.van lasmetaal volgens ASTM G48A.

Weerstand tegen door chloriden geïnduceerde spanningsscheuring lijkt niet per se door het lassen in aanzienlijke mate te worden beïnvloed. Niettemin zijn lassen waarschijnlijke plaatsen waar deze vorm van scheuring kan optreden in aanwezigheid van hoge mechanische spanningen en de aanwezigheid van inhomogeniteiten in de structuur van de las. Als putcorrosie noodzakelijkerwijs vooraf moet gaan aan scheurvorming, dan zullen de voornoemde putcorrosie aspecten uiteindelijk ook hun invloed doen gelden op de weerstand tegen scheurvorming.

Er zijn drie hoofdredenen voor slechte lasmetaalsterkte:

- Zeer hoog ferrietgehalte.

- Aanwezigheid van intermetallische verbindingen of nitriden.

- Hoog zuurstofgehalte van het lasmetaal.

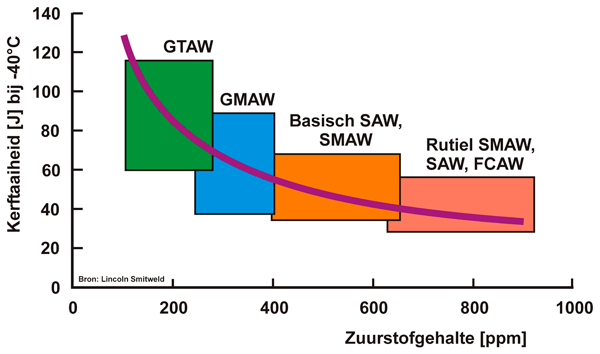

Met name ferritische microstructuren met een grove korrel, zoals die zich kunnen ontwikkelen in de warmtebeïnvloede zone, bezitten slechte kerfslagtaaiheid bij lage temperaturen. Hun gedrag komt overeen met dat van ferritisch roestvast staal en ze kunnen splijtbreuk bij lage kerfslagenergie vertonen. De legering Fe-25Cr-5Ni-2,5Mo-0,17NCu en super duplex roestvast staal zijn gevoeliger voor verbrossing door intermetallische verbindingen en scherpe beheersing van zowel de interpass temperatuur als warmteïnbreng worden ten sterkste aangeraden. Lasprocessen die hoge zuurstofgehaltes van het lasmetaal met zich meebrengen leveren lassen op met lagere sterkte, hoofdzakelijk vanwege de grootte en verdeling van niet-metalÎische insluitsels. Schermgasprocessen geven de minste aanleiding tot zuurstofopname en leveren daarom superieure Charpy-kerfslageigenschappen (afbeelding 3).

Afbeelding 3. Kerftaaiheid als functie van het zuurstofgehalte in zuiver lasmetaal voor de diverse lasprocessen.

Literatuur

1. Welding and Brazing Qualifications. Boiler and Pressure Vessel Code, Section IX, ASME.

2. Welding of Pipelines and Related Facilities. Standard 1104, APL

3. Specification for CRA Linepipe. Standard 5LC, APL

4. Standard Procedures for Calibrating Magnetic lnstruments to Measure the Delta Ferite Content of Austenitisc Stainless Steel Weid Metals. AWS A4.2-74, AWS.

5. Testing for Pitting and Crevice Corrosion Resistance of Stainless Steels and Related Alloys by theUse of Ferrc Chloride Solution. Standard G 48, Practice A, ASTM.