Duplex staal: kort verleden doch een grote toekomst (2/2)

Deel 2

Corrosievaste RVS-soorten zijn onder te verdelen in enkele grote groepen. Indien men dit doet aan de hand van de structuur, dan zijn de hoofdgroepen ferritisch Cr-staal, martensitisch Cr-staal, austenitisch Cr-Ni-staal en duplex staal. Elke hoofdgroep kan weer onderverdeeld worden in meerdere subgroepen. Bij elk van de genoemde RVS-soort is het element Cr het meest belangrijke element. Het element Cr draagt zorg voor de corrosievastheid. In bepaalde media en bij bepaalde temperaturen spelen ook de elementen Mo-Ti-Nb- en stikstof een belangrijke rol. Teneinde een austenitische structuur te verkrijgen voegt men voornamelijk het element Ni toe. De elementen stikstof en mangaan zijn ook austenietvormers. Bij de fabricage van de vier genoemde RVS-soorten streeft men bepaalde eigenschappen na, welke in onderling vergelijk voordelen en nadelen hebben.

Auteurs: Karel Bekkers (✝︎), Metaalkundig en Lastechnisch Adviseur Titan Projects B.V. Robert van Voorst, Algemeen Directeur Titan Projects B.V.

Klik hier voor deel 1

Invloed verdunning

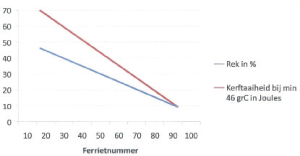

Afhankelijk van het lasproces, kan de verdunning met het moedermateriaal sterk variëren en wel tussen de 0 en 100%. Een te hoge verdunning met het moedermateriaal gevolgd door een snelle afkoeling bij het lassen, veroorzaakt, zoals reeds eerder vermeldt, een te hoog ferrietgehalte in het lasmetaal, met alle negatieve gevolgen van dien (zie fig. 2 en 3). Het is dus nodig bij het lassen hieraan de nodige aandacht te besteden, waarbij volgende zaken in ogenschouw genomen dienen te worden:

• Lastechniek

• Materiaaldikte

• Lasparameters

• Lasnaadvoorbewerking

• Chemische samenstelling lasmetaal

• Lasproces

• Type lastoevoegmateriaal

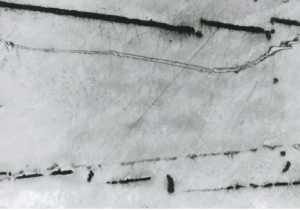

Bij toepassing van het GTAW-SAW- en het PAW-proces kunnen grote verdunningen met het moedermateriaal optreden, wat bij de processen SMAW, GMAW en FCAW veel minder het geval. Een van de gevolgen kan zijn, het optreden van waterstof geïnitieerde scheurvorming (zie foto 4), indien door e.e.a. oorzaak waterstof wordt aangeboden, bijvoorbeeld door te vochtig lastoevoegmateriaal en verkeerde gaskeuze bij het MIG-lassen.

Figuur 2. Ferrietnummer vs rek en kerftaaiheid

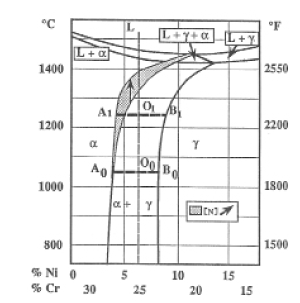

Figuur 3. Invloed van stikstof

Foto 4. Waterstof geinitieerde scheurvorming

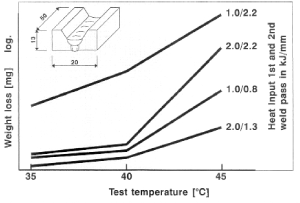

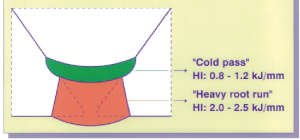

Bij het lassen moet men trachten de laatste laag aan de corrosiezijde aan te brengen. Is dit niet mogelijk, dan dient gekozen te worden voor een zware grondlaag gevolgd door relatief dunne vullagen. Bij een te dunne grondlaag gevolgd door een dikke vullaag zal de eerste laag een warmtebehandeling ondergaan over het grootste gedeelte van de grondnaad. Bij de relatief hoge temperatuur die dan in de dunne laag optreedt, zal uit het reeds aanwezige ferriet austeniet uitscheiden, welke fijn van vorm is. Dit 'gamma accent' wordt ook wel 'baby- austeniet' genoemd. Deze baby austeniet welke uit de ferriet in de vaste fase ontstaat, heeft niet dezelfde chemische samenstelling als de eerder gevormde ferriet en austeniet. Juist op de interface van deze twee structuren zal een ontmenging optreden tussen de primair gevormde structuren en de baby-austeniet, met als gevolg een zeer lokale aantasting in een hiervoor geschikt milieu. M.a.w. het is belangrijk om preferente aantasting van de grondlaag tegen te gaan door een relatief dikke grondlaag aan te brengen (ca. 2 à 2,5 kj/mm) gevolgd door een dunne tweede c.q. derde laag (H.I. ca.?1kJ/mm) (zie figuur 4 en?5). Uit figuur 6 (zie volgende pagina) van Prof. Jack Charles blijkt verder, dat het spanningsarm gloeien van duplex staal niet kan worden uitgevoerd in de bekende temperatuurgebieden.

Figuur 4. T48A-test als functie van de warmte-inbreng

Figuur 5. Cold pass technique for SDSS welding

Is men door een of andere omstandigheid toch verplicht een warmtebehandeling uit te voeren dan zal dit moeten gebeuren bij hoge temperaturen. Bij laag stikstofhoudend materiaal gloeit men bij 1050°C gevolgd door afschrikken in water. En bij stikstofhoudend materiaal of bij lasverbindingen, waarin lasmetaal voorkomt met een verhoogd nikkelgehalte moet men opwarmen naar 1150°C vervolgens afkoelen naar 1050°C, teneinde een evenwichtige ferriet/ austeniet-balans te bewerkstelligen en vervolgens afschrikken in water.

Toepassingen bij verhoogde temperatuur

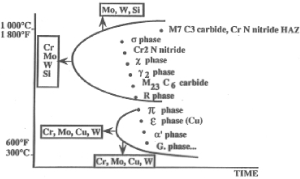

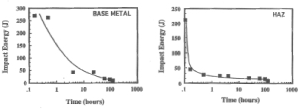

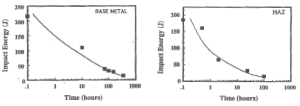

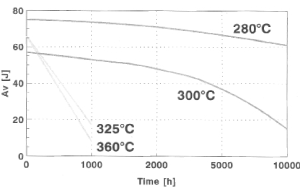

Een nadeel van duplex staal is dat bij verhoogde temperatuur de toepassingen beperkt zijn (zie ook figuur?6). De max. temperatuur is beperkt tot 280°C. Misschien zou 250°C nog beter zijn. Dit is een gevolg van de optredende 475°C-brosheid (zie figuur 7 en 8). In feite treedt deze verbrossing op tussen een temperatuur van 425 en 450°C. Dat houdt in, dat bij lasmetalen b.v. door segregatieverschijnselen helemaal niets gebeurt bij langdurig verblijf bij lagere temperaturen, het tegendeel is waar. Langdurige gloeiproeven hebben aangetoond, dat na 10.000 H expositie bij 350°C, 300°C en 280°C de kerftaaiheid duidelijk afneemt en bij 250°C slechts een geringe achteruitgang van de kerftaaiheid is vast te stellen. Internationaal wordt voor duplex staal een max. bedrijfstemperatuur van 250°C geaccepteerd (zie figuur 9).

Figuur 6. Uitscheidingsgedrag van duplex

Figuur 7. Brosheid van 2205 op 475°C

Figuur 8. Brosheid van 2507 op 475°C

Figuur 9. Verbrossing lasmateriaal als gevolg van temperatuur en tijd

Strekken van duplex staal

Uit figuur 6 blijkt, dat men bij een kort verblijf op een verhoogde temperatuur nog niet wordt geconfronteerd met verbrossingsverschijnselen. Eén en ander houdt in, dat vervormingen van plaatvelden ten gevolge van lassen, door plaatselijke verhittingen gevolgd door snelle koeling (waardoor plaatselijke krimp ontstaat) tot de mogelijkheden behoren.

Machinale bewerkingen

De kosten voor machinale bewerkingen zijn bij duplex staal hoger. Globaal gesteld moet men uitgaan van een factor twee als men het vergelijkt met een conventioneel roestvast staal. Eenzelfde factor mag men aanhouden voor de vervormingskrachten.

Invloed kouddeformatie

De invloed van koud-deformatie van een duplex staal is aanmerkelijk. Reeds bij een geringe deformatie treedt versteviging op. Voor de praktijk betekent dit dat men rekening moet houden met terugvering na deformatie. Bij de fabricage van kerfslagstaafjes moet men uitgaan van scherpe frezen voor het aanbrengen van de kerf. Zeker onder kritische omstandigheden is het raadzaam om uit te gaan van scherpe, pasgeslepen of nieuwe frezen. Bij het lassen van zwaar gedeformeerd duplex treedt snel scheurvorming op. De krachten benodigd om duplex te vervormen zijn relatief hoog. Zij zijn vergelijkbaar met sommige nikkellegeringen. Ook de verspaningskosten zijn hoger dan die bij conventioneel austenitisch RVS.

Foto 5. Separator voor aardgas

Toepassingen in de praktijk

De markt heeft inmiddels de voordelen van duplex erkend. Schepen bestemd voor het transport van chemicaliën worden veelal voorzien van duplex tanks. Ook in de offshore, wordt duplex staal meer en meer ingezet. De besparing op gewicht met behoud van de corrosievastheid of zelfs een verbetering is hiervan de oorzaak (zie foto 5 voorstellende een separator voor aardgas). Een mooie toepassing toont foto 6. Bij deze decompressie kamer is gezocht naar een combinatie van relatief laag gewicht en hoge sterkte. Tenslotte voor de opslag van een zoutoplossing de buffertank op foto?7 is gemaakt van duplex. Hier is door Titan Projects gezocht naar een combinatie van corrosievastheid, sterkte en weinig onderhoud, wat een gedegen keuze is gebleken.

Foto 6. Decompressie kamer

Foto 7. Duplex tank

1. V. Neubert Inst. for material testing (Germany)

2. Damian Kotecki Lincoln Cleveland U.S.A.

3. H Hoffmeister en R Mundt - Arch. Eisenhüttewesen Germany 4-v. Nassau, Hilkes, Meelker, Bekkers Lincoln-Smitweld Netherlands

5. R. Dölling Inst. for material testing Germany

6 Baeslack W.A 111 Research college Ohio U.S.A.

7 Jacques Charles, Creuzot Loire France

8 K. Bekkers Lincoln- Smitweld Netherlands.