Toepassingen en gebruik van duplex ferritisch/austenitische roestvaste stalen

Duplex roestvaste stalen bieden een combinatie van sterkte en corrosieweerstand, die ze geschikt maakt voor een veelheid van toepassingen. Op het ogenblik worden ze voornamelijk gebruikt in gas en olie transportleidingen. In dit artikel worden hun constructie-eigenschappen besproken met nadruk op de toepassingen in de chemische en petrochemische industrieën, milieubeheersing, pulp en papier-industrie, voedselproduktie en transport van chemicaliën.

Artikel gepubliceerd in Roestvast staal nummer 6 1988, artikel 34

Ferritisch-austenitische of duplex stalen zijn reeds ongeveer 50 jaar op de markt. De eerste duplex stalen hadden echter een ongunstige ferriet-austeniet balans, hetgeen resulteerde in tamelijk slechte mechanische eigenschappen in de warmte-zone na het lassen. Bovendien kon de warmte-zone gevoelig zijn voor interkristallijne corrosie door een te hoog koolstofgehalte in combinatie met de bovengenoemde ongunstige ferriet-austeniet balans, nl. dicht bij 100% ferriet. Tegenwoordig worden duplex stalen vaak zodanig samengesteld, dat zij zeer goed beveiligd zijn tegen bovengenoemde nadelen en zij vormen daarom ideale materialen voor algemene constructiedoeleinden, daar zij een grote mechanische sterkte combineren met goede corrosieweerstand, goede lasbaarheid en goede vervorm.baarheid. Desondanks werden de moderne duplex roestvaste stalen voornamelijk gebruikt voor buisleidingen voor olie en gastransport en tot op zekere hoogte voor warmtewisselaar buizen, wat uit een oogpunt van fabricage, tamelijk eenvoudige toepassingen zijn. Het doel van dit artikel is de mogelijkheden te benadrukken voor het gebruik van duplex roestvaste stalen als constructie-materialen voor algemene doeleinden. De besproken typen zijn Avesta 3RE60, 25-5-1L, 25-6-1LN en bovenal 2205.

Historische achtergrond

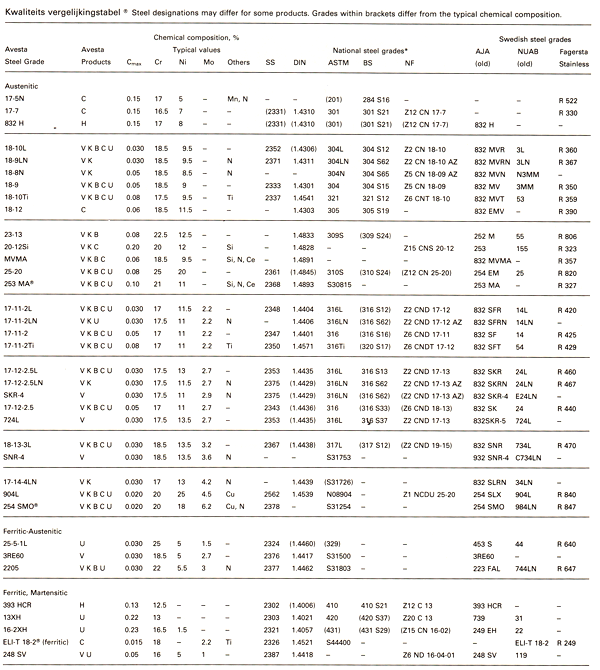

Een van de eerste moderne duplex roestvaste stalen voor algemene constructie-doeleinden was Avesta 3RE60, dat bijna 15 jaar geleden op de markt werd gebracht. Vergeleken met de traditionele duplex roestvaste stalen had het een lager Chroomgehalte waardoor het ferrietgehalte verlaagd werd. Teneinde een aanvaardbare corrosieweerstand te handhaven werd het lagere chroomgehalte gecompenseerd door een hoger molybdeen gehalte, zie ook Tabel 1. Dit leidde tot een ferriet-austeniet verhouding van ca. 60:40, vergele.ken met 70:30 voor de vroegere typen. De eerste commerciële installaties uit Avesta 3RE60 werden eind 1972 gebouw en het eerste defect, veroorzaakt door interkristallijne corrosie in de verhitte zone werd gemeld in 1973.

Twee siroop tanks in een Zweedse suikerfabriek, gemaakt uit Staaltype SS 2343 (AISI 316) vertoonden spannings-corrosie scheuren in de bodem en nieuwe bodemdelen, gemaakt van 3RE60 werden begin 1973 geïnstalleerd. Eind 1973 werden lekken gemeld en bij een inspectie in januari 1974 en een daarop volgend laboratoriumonderzoek werd vastgesteld, dat de lekken veroorzaakt werden door interkristallijne corrosie. De verhitte zone bevatte bijna 100% ferriet en het koolstof dat niet in het ferriet kon worden opgelost had zich als chroomcarbide afgezet langs de kristalgrenzen. De siroop bevatte tot 1 procent chloriden, had een pH van ca. 5 en werd opgeslagen bij max. 80°C. Een paar maanden later werden soortgelijke defecten gemeld bij warmwater tanks en verwarmers in Australië. Hoogst waarschijnlijk had het chloride-houdende water (tot 1000 ppm werd gemeld) de pitting in gang gezet, waarna de in de putjes gevormde zuuroplossing de verspreiding van interkristallijne corrosie veroorzaakte. Deze gevallen toonden duidelijk aan, dat ondanks de gunstigere austeniet-ferriet verhouding in 3RE60, deze eerste poging tot het ontwikkelen van een meer veelzijdige type duplex roestvast staal voor algemene constructie doeleinden niet geheel succesvol was. Er was meer austeniet in de verhitte zone nodig. Er moet echter worden vastgesteld, dat het aantal defecten (later werden er nog enkele gemeld) erg klein was in verhouding tot het totale aantal installaties.

Het tegenwoordige duplex staal

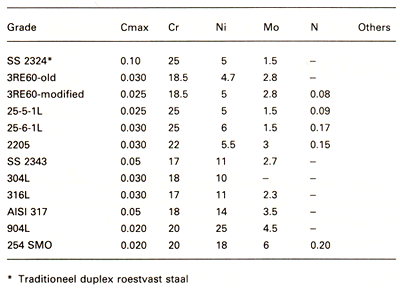

Verbetering van 2RE60

De boven omschreven defecten gaven aanleiding tot een verdere ontwikkeling van 3RE60, met als doel een hoger austeniet-gehalte. De gebruikte parameter was de verhouding tussen de chroom en nikkel equivalenten volgens het Schaeffler-de Long diagram en Tabel 2 geeft een kort overzicht van de test-resultaten die leidden tot het gewijzigde 3RE60 met een hoge weerstand tegen interkristallijne corrosie. Vastgesteld werd, dat een materiaal met een chroom equivalent-nikkel equivalent verhouding in de order van 3.0 - 3.2 gevoelig kon zijn voor interkristallijne corrosiescheuren, terwijl een verhouding van 2.6 of minder voldoende weerstand geeft tegen dit type corrosie. 3RE60 wordt sinds 1974 geproduceerd volgens deze formule ('gewijzigde' samenstelling volgens tabel 1) zonder dat een enkel geval van interkristallijne corrosie gemeld werd. Meer dan 2000 ton plaatmateriaal werd geleverd en de vervanging van de bovengenoemde sirooptanks (zie 'Historische achtergrond') was één van de allereerste installaties.

Tabel 1. Typische chemische samenstelling van de verschillende roestvaste stalen, genoemd in dit artikel.

Tabel 2. Interkristallijne corrosie in neutraal water en in water, dat gezuurde chloriden bevat. Gelaste U-vormig gebogen proefstukken uit 3RE60.

Constructie eigenschappen

De constructie eigenschappen van de duplex roestvaste stalen worden hoofdzakelijk bepaald door de ferriet-austeniet structuur en door de ferriet-austeniet balans in de verhitte zone na het lassen.

Mechanische eigenschappen

De rekgrens is ongeveer twee maal zo hoog als die van de conventionele austenitische kwaliteiten en de trekvastheid is eveneens hoger. De vervormbaarheid is minder in vergelijking met de autenitische kwaliteiten, maar toch nog aanvaardbaar voor verscheidene toepassingen, zie onder koudvervormen. De meest ingrijpende dieptrek-bewerkingen, zoals bijvoorbeeld het persen van platen met gecompliceerde patronen voor plaatwarmtewisselaar, zijn echter niet mogelijk. De taaiheid bij temperaturen onder nul is aanvaardbaar, ook in gelaste toestand bij temperaturen tot minstens -40'C.

Materiaalmoeheid

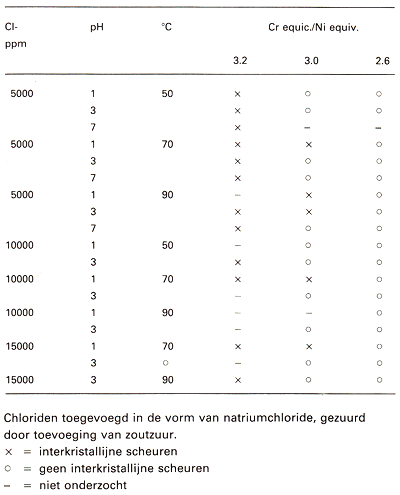

De duplex roestvaste stalen hebben in algemeen een betere weerstand tegen materiaalmoeheid dan de austenitische stalen, zowel in neutrale als in corroderende milieus. In het laatste geval spelen ook de legeringen en de corrosieweerstand een grote rol, zie Tabel 3.

Tabel 3. Vermoeiings en corrosie-vermoeiingswaarden in water voor enkele soorten roestvast staal.

Warmvervormen

De duplex kwaliteiten zijn gemakkelijk warm te vervormen en zij vertonen superplastische eigenschappen bij temperaturen tussen 800 en 1000°C.

Koudvervormen

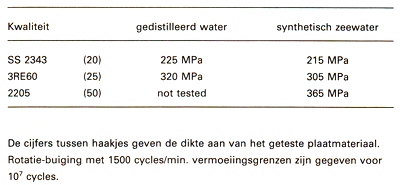

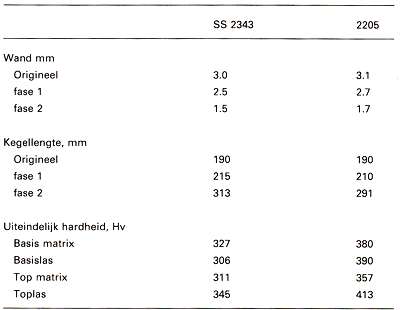

Alle vormen van koudvervorming zijn mogelijk, maar de mindere vervormbaarheid laat niet zulke sterke persbewerkingen toe als bij de austenitische soorten het geval is. Ook de duplex kwaliteiten zijn koudhardend bij koudvervormen, maar niet in dezelfde mate als de austenitische kwaliteiten. Forceren, bijvoorbeeld voor de fabricage van bodems, is mogelijk. Tabel 4 geeft enige resultaten verkregen bij het forceren van kegelvormige onderdelen.

Tabel 4. Resultaten van het forceren van gelaste kegelvormige onderdelen, vervaardigd uit austenitische en duplex stalen.

Lassen

Lassen kan gemakkelijk plaatsvinden met gebruikmaking van dezelfde lastechnieken als voor de austenitische kwaliteiten. Een tweetal risico's worden besproken in verband met het lassen van de oudere soorten duplex stalen.

- Een te lage warmtetoevoer laat de verhitte zone te snel afkoelen, waardoor een vrijwel geheel ferritische structuur behouden blijft. Dit is in de praktijk geen risico meer, daar de nieuwste duplex stalen, zoals bijvoorbeeld Avesta 2205 ook bij hoge temperaturen een voldoende hoge austeniet-stabiliteit hebben.

- Een te grote warmtetoevoer veroorzaakt groei van de ferrietkristallen in de verhitte zone met als resultaat een verminderde taaiheid in dit gebied. Verscheidene moderne duplex stalen, zoals bijvoorbeeld Avesta 2205, hebben in de verhitte zone een voldoende hoog austenietgehalte om een dergelijke korrelgroei te voorkomen. Als boven aangegeven bestaat noch bij een lage, noch bij een hoge warmtetoevoer een groot gevaar voor een nadelige beïnvloeding van de materiaaleigenschappen in de verhitte zone na het lassen, maar bij een normale warmtetoevoer blijft men aan de veilige kant.

Corrosieweerstand

Een van de gevolgen van de duplex-structuur is een uitstekende weerstand tegen spanningscorrosie scheuren. De weerstand tegen algemene corrosie, pitting en spleetcorrosie wordt bepaald door het gehalte aan legeringselementen, hoofdzakeiijk chroom, molybdeen en stikstof. In vergelijking met de austenitische kwaliteiten heeft Avesta 3RE60 ongeveer dezelfde corrosieweerstand als molybdeen gelegeerd staal type SS 2343 (AISI 316), terwijl de hoger gelegeerde kwaliteit 2205 beter is dan de conventionele kwaliteiten als AISI 316 en 317. De corrosieweerstand ligt zeer dicht bij die van Avesta 904L.

Toepassingen en gebruik

Avesta 3RE60

Daar het in het algemeen dezelfde corrosieweerstand heeft als SS 2343, met als extra verdienste een betere weerstand tegen span.ningscorrosie scheuren, vermoeiingscorrosie, wordt 3RE60 hoofd.zakelijk gebruikt met het oog op weerstand tegen spanningscorro.sie en vermoeiingscorrosie.

Tanks

Zoals boven vermeld was één van de eerste toepassingen van 3RE60 voor tanks, waarin warme siroop werd opgeslagen. Na het eerste defect zijn de 3RE60 tanks zonder enig probleem gedurende meer dan 10 jaar in bedrijf geweest. Warm water tanks en tanks voor warme vloeistof in brouwerijen zijn andere voorbeelden waar 3RE60 gedurende een periode tot 7 jaar met succes is toegepast. Betreffende de opgeslagen vloeistoffen werden de volgende gegevens gemeld:

- Chloriden tot 280 ppm

- pH 7.2-7.5

- Temperatuur max. 100°C

3RE60 is ook gebruikt voor heet water tanks in andere bedrijven die verband houden met de voedsel-produktie, zoals bijvoorbeeld abattoirs.

Drogers

Eén speciaal soort droger is gebruikt voor het drogen van afgewerkte granen van whisky distilleerderijen en brouwerijen.

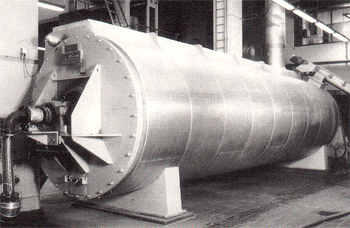

Afb. 1 Draaiende schijven uit 3RE60 op een holle as worden inwendig verwarmd met stoom van 170°C. De afgewerkte granen hebben een hoog vochtgehalte, verscheidene duizenden ppm aan chloriden en een licht zure pH. Tien van deze 'Rotadisc' drogers vervaardigd uit 3RE60 zij n in bedrijf in Groot-Brittannië en Ierland, de oudste sinds 1974. Soortgelijke drogers zijn eveneens gebruikt voor het drogen van vismeel en bloedmeel.

Afb. 1. Rotadisc droger van Avesta 3RE60 voor een brouwerij.

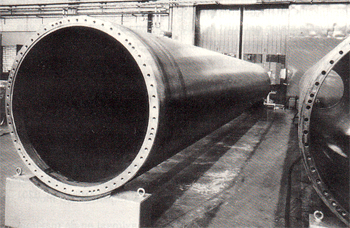

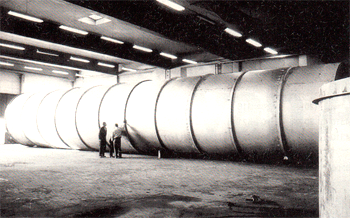

Afb. 2. Zuigwals voor een papiermachine, vervaardigd uit Avesta 2RE60.

Zuigwalsen

Eén van de grootste toepassingen van 3RE60 was die voor zuigwalsen voor papiermachines, afb. 2.

Meer dan zeventig van deze walsen zijn geleverd voor papiermachines, met als grootste levering drie walsen met een lengte van 10 m en een gewicht van 30 ton per stuk voor een Amerikaanse papierfabriek.

Andere toepassingen

Avesta 3RE60 is ook voor een groot aantal andere doeleinden gebruikt, waarvan sommige hieronder zijn aangegeven. In het algemeen wordt het echter gebruikt voor het oplossen van problemen in verband met spanningscorrosie scheuren en in enkele gevallen voor problemen in verband met materiaal-moeheid en vermoeiingscorrosie.

- Verwarmers

- Centrifuges

- Distillatiekolommen

- Expansiebalgen

- Ventilatoren

- Warmtewisselaars

- Process-vaten

AVESTA 25-51L en 25-6-1LN

Evenals 3RE60 zijn de bovengenoemde typen tegenwoordig minder gebruikelijk, maar de volgende voorbeelden tonen aan hoe duplex roestvaste stalen gebruikt kunnen worden voor het oplossen van specifieke corrosieproblemen.

Fabricage van drukvaten

Voor het terugwinnen van chemicaliën in een styreenfabriek werden vier grote drukvaten gefabriceerd. De produktiemethode deed vermoeden dat er gevaar bestond voor spanningscorrosie scheuren en gezien het 'niet-produktieve' van het proces moesten de investeringskosten zo laag mogelijk gehouden worden. Het ingenieursbureau had als materiaal 44LN gespecificeerd, d.w.z. een materiaal gelijk aan Avesta 25-6-1LN (R. Dirscherf en S. Barth, 'De fabricage van Roestvast staal, 1982 ASM Metals Congress, Artikel no. 8201.026). De ontwerp-druk was 2.7 atm (25 psig) maximaal en de maximale ontwerp temperatuur 260°C. Op dat moment bestond er nog geen ASME Code zodat de fabrikant een Code Case moest aanvragen teneinde het materiaal toegelaten te krijgen voor een gelaste constructie in overeenstemming met Sectie VIII, Division 1 van de ASME Boiler and Pressure Vessel Code. Om dezelfde reden moest de lasbaarheid getest worden en deze werd goed bevonden. Ook de resultaten van de mechanische beproeving voldeden aan de eisen van de ASME Code als boven, Section IX. De goedkeuring werd geregistreerd onder Code Case 1893. Van twee van de vaten waren de afmetingen 4.5 m uitwendige diameter x 14,6 m met een wanddikte van 14 mm en een bodemdikte van 21 mm. De andere twee waren 5.5 m inw. diam. x 11,3 m met een dikte van 17 mm voor de romp en de bodems. Gelast werd volgens de SAW, SMAW en GTAW methoden. Na fabricage werden alle stomplassen geheel radiografisch onderzocht. Slechts 6 m (van de 652 m) werden afgekeurd ten gevolge van slakinsluitingen, 178 m op grond van poreusiteit en nog eens 178 m wegens onvoldoende versmelting. Geen enkele scheur werd aangetroffen in een materiaal dat geacht werd gevoelig te zijn voor scheuren. Dit voorbeeld toont aan, dat duplex roestvaste stalen goed geschikt zijn voor zware vaten en dat de beschikbare fabricage technieken met succes kunnen worden gebruikt.

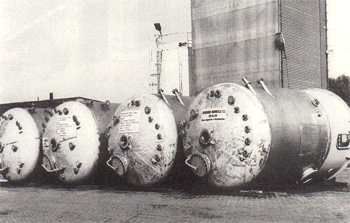

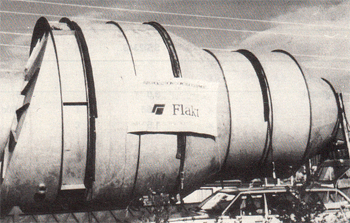

Stripper vaten in de PVC Produktie

Bij de produktie van polyvinylchloride PVC, hetzij volgens de emulsie polymerisatie methode, hetzij volgens de suspensie polymerisatie methode, dient het ongebruikte Vinyl Chloride Monomeer (VCM) te worden teruggewonnen en moet het PVC-slib van monomeren gereinigd worden. In de VCM terugwinningsfase wordt VCM teruggewonnen door eenvoudige strippen. In het strip-vat heersen echter omstandigheden, die bij austenitische roestvaste stalen van het type 304L of 316L spanningscorrosie scheuren kunnen veroorzaken. In het midden van de jaren zeventig werd voor zulke vaten duplex roestvast staal geleverd. Bij dit speciale procédé is de bedrijfstemperatuur ca. 85°C, de pH waarde 3-3.5 en het water heeft in de beginfase een gemiddeld chloride gehalte van 60 ppm en soms tot 150 ppm. Afb. 3 toont de gefabriceerde vaten. Ze werden gemaakt van 5, 6, 12 en 14 mm dikke platen en de gebruikte lasmethoden waren SMAW en SAW. De eenheden kwamen in 1976 in bedrijf en hebben sindsdien bevredigend dienst gedaan.

Afb. 3. Vaten voor vinylcloride monomeer gemaakt van Avesta 25-5-1L.

Afval verbranding

Een nieuwe methode voor afvalverbranding, met gebruikmaking van het principe van de natte lucht oxidatie werd in de Verenigde Staten ontwikkeld. Vochtig huisvuil wordt door een verticale buis verscheidene honderden meters diep in de grond geperst. Daaraan wordt lucht onder druk toegevoegd en het afval wordt door een exothermische chemische reactie verbrand. Daardoor stijgt de temperatuur onder in de buis en nadert de 300°C voordat het afval volledig geoxideerd is.

De overblijvende as wordt naar de oppervlakte gebracht via een mantel rondom de buis en daarna gestort. De hoge temperatuur en de zuurstofrijke atmosfeer maken dat spanningscorrosie scheuren een potentieel gevaar vormen, ook bij lage chloride-concentraties. Daarom werd voor dit doel een duplex roestvast staal gekozen. De grote sterkte vereenvoudigde de constructie, waarbij rekening diende te worden gehouden met het gewicht van de buis en met het gevaar voor ineenzakken. Dit systeem werkt nu al verscheidene jaren en het duplex roestvast staal heeft zich uitstekend gehouden.

Proteïne terugwinning

Koolwaterstoffen worden gebruikt voor het winnen van waardevolle ingrediënten van verschillende oorsprong, bijvoorbeeld afval van abattoirs. Voor het winnen van proteïnen wordt trichloorethyleen gebruikt.

Uit een oogpunt van corrosie dient aan het gebruik van dit oplosmiddel speciale aandacht besteed te worden. In de aanwezigheid van water heeft het de neiging ontleed te worden, waarbij vrije chloriden overbijven en de ontleding veroorzaakt tevens een verlaging van de pH waarde. Vandaar dat bij gebruik van austenitische roestvaste stalen spanningscorrosie scheuren kunnen optreden.

Een Deens slachthuis installeerde enige jaren geleden een systeem voor het winnen van proteïnen d.m.v. trichloorethyleen. De winning vindt plaats in een cilindrisch vat, waarin de trichloorethyleen stroomt in tegengestelde richting als de ingebrachte vleesresten. De verwarming geschiedt door middel van stoom, zodat de temperatuur ca. 125°C is. De wand, zowel als het inwendige van het vat, werden gemaakt van duplex roestvast staal. Dit heeft zeer goed dienst gedaan sinds de inbedrijfstelling in 1980.

AVESTA 2205

In tegenstelling tot de boven beschreven kwaliteiten is 2205 niet alleen gebruikt voor het oplossen van spanningscorrosie problemen maar ook voor het oplossen van problemen in verband met pitting, spleetcorrosie en algemene corrosie

Rookgas-ontzwavelingswassen

Bijna 300 ton 2205 plaat en buis werden gebruikt voor rookgas-ontzwavelingswassen in een staalfabriek in Nieuw Zeeland. Het gas komt bi nnen in een voorkoeler, gemaakt van 904L met een voering van vuurvaste steen in de hete delen, waar het gekoeld wordt van 1000°C naar 300°C en dan verder tot 150-200°C voor het in de venturi koeler wasser komt. 2205 wordt gebruikt vanaf de uitlaat van de voorkoeler tot het einde. In een venturi wordt het gas gekoeld tot 85°C en met water verzadigd. Daarna passeert het een ventilator voordat het via een ontwateringscycloon van 15 m hoog en 5 m diameter via een schoorsteen wordt uitgestoten . Al deze onderdelen zijn vervaardigd uit 2205. De wassers werden geïnstalleerd in 1984. Afb. 4 toont de voorkoeler, gemaakt van 2205 en 904L.

Afb. 4. Voorkoeler in een Nieuwzeelandse rookgasontzwavelingseenheid, gemaakt van Avesta 2205 en 904L. De reductie vloeistof heeft een pH van 3-3,5, een chloride gehalte van max. 300 ppm en de temperatuur is ongeveer 85°C.

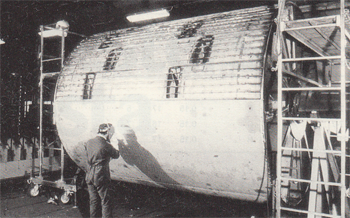

Schoorsteen in een rookgasontzwavelingssysteem

Afb. 5 toont de bouw van een 40 m hoge schoorsteen bestemd voor een Zweedse pulpfabriek. De diameter is 4 m. Rookgas uit de soda terugwinning ketel wordt ontzwaveld in een sproeitoren wasser (gemaakt van Avesta 254 SMO) voordat het via de schoorsteen wordt uitgestoten. Ondanks de reiniging bevat het gas agressieve stoffen zoals zwaveltrioxyde en zoutzuur, die condenseerden en in de vroeger gebruikte schoorsteen uit SS 2343 corrosie veroorzaakten. De nieuwe schoorsteen werd eind 1985 geïnstalleerd.

Afb. 5. Een schoorsteen van Avesta 2205 in opbouw.

Filter wasser voor een pulp bleekinstallatie

De omgeving in een filter wasser in een pulp bleekinstallatie is in de zure fase altijd agressief door de lage pH en de aanwezigheid van chloriden en chloorresten van het bleekproces. De omstandig.heden zijn verzwaard door de strengere eisen va n de milieu-autoriteiten, die de fabrieken dwongen een gesloten systeem toe te passen en de vloeistoffen opnieuw te laten circuleren. In één Zweedse fabriek, waar eerder SS 2343 werd gebruikt voor een filtertrommel werd besloten deze te vervangen door een trommel gemaakt van 2205, toen hun waterreinigingssystemen moesten worden gesloten. De nieuwe 2205 trommel werd geïnstalleerd in de chloorfase filterwasser in de zomer van 1985 en heeft gedurende het eerste jaar goed gewerkt. De volgende milieu-gegevens werden gemeld:

temperatuur 35°C

chloorrest 12-15

pH ppm

2

Het chloride gehalte is niet bekend maar het normale gehalte in C-fase wassers is verscheidene duizenden ppm.

Afb. 6 toont de fabricage van deze trommel.

Afb. 6. Filter wasser trommel voor een pulp bleekinstallatie gemaakt van Avesta 2205 in opbouw.

Freon terugwinningseenheden

In de tabaksindustrie wordt freon gebruikt voor het losmaken van tabaksbladen die gedurende verscheidene jaren verpakt zijn geweest. In de tabaksbladen wordt onder hoge druk stroom geblazen plus freon gas bij een temperatuur van 80°C. De freon absorbeert geuren, verontreinigingen en stoom. De gebruikte freon wordt gereinigd over een bed van geactiveerde koolstof in een kolom, die bladen met geactiveerde koolstof bevat.

Aanvankelijk werd voor deze eenheden AISI 304 gebruikt, maar de aanwezigheid van chloriden veroorzaakte pitting. Drie eenheden, vervaardigd uit 2205 werden begin 1986 geïnstalleerd.

Andere toepassingen

Avesta 2205 is ook gebruikt voor verscheidene van de toepassingen beschreven voor 3RE60. De reden is, dat het in het algemeen een meer gebruikelijke kwaliteit is, die beter leverbaar is, maar ook omdat is vastgesteld, dat de corrosieweerstand van 3RE60 in de betreffende gevallen onvoldoende was. Enkele van deze installaties en ook andere zijn:

- Verwarmers

- Chemicaliën tankers, een geheel nieuw toepassingsgebied voor duplex stalen, waarbij gebruik wordt gemaakt van de combinatie van corrosieweerstand en grote sterkte (met inbegrip van vermoeiingsweerstand)

- Ventilatoren

- Leidingen voor aardgas

- Warmtewisselaars, vervaardigd uit buizen en plaat, voor versch il-lende industrieën, bijvoorbeeld chemische en petrochemische in.dustrie, pulp-en papierfabrieken.

- Heetwater tanks en hete vloeistof tanks voor brouwerijen.

- Perswalsen voor de pulp-en papierindustrie (maar nog niet voor de grote zuigwalsen)

- Process-reactors voor bruinkool

- Rotadisc drogers

- Afsluiters

Conclusie

Het doel van dit artikel was aan te tonen, dat de moderne duplex roestvaste stalen voor een groot aantal toepassingen kunnen worden gebruikt als conventionele constructie materialen, waarbij van één of meer van de volgende eigenschappen gebruik wordt gemaakt:

- goede corrosie weerstand, met inbegrip van andere soorten van corrosie behalve spanningscorrosie scheuren

- goede vermoeiings en corrosie vermoeiings eigenschappen

- goede mechanische sterkte

- goede verwerkingseigenschappen

Het is niet nodig dit type staal alleen te gebruiken wanneer de om.geving een spanningscorrosie-risico oplevert voor austenitische kwaliteiten. Dit geldt speciaal voor Avesta 2205, dat gebruikt is voor toepassingen waarvoor zeer vaak hoger gelegeerde en duurdere austenitische kwaliteiten gekozen werden.