Lasprodukten voor het ureumsynthese proces

Ureum is een hoog stikstofhoudende meststof die wordt gemaakt uitgaande van ammoniak en koolstofdioxide. Onder hoge druk (150 - 250 kg/ cm2) en hoge temperaturen (200 - 250°C) ondergaan NH3 en CO2 de volgende basisreacties:

- NH3 + CO2 → NH2 COONH4 (ammoniumcarbamaat)

- NH2 COONH4 → H2O + NH2 - CO - NH2 (ureum)

Het complete proces bestaat in verscheidene varianten waarbij een ander produktieschema wordt gevolgd doch de basisreactie blijft dezelfde. Ammoniak en kooldioxide zijn niet erg corrosief doch het ammoniumcarbamaat dat bij hun reactie vrijkomt is zeer corrosief.

(artikel gepubliceerd in Roestvast Staal nummer 4, 1989- artikel 141)

Het ontwerp van moderne ureumfabrieken voorziet dan ook in het gebruik van geselecteerde hoogcorrosievaste roestvast staaltypen die moeten zorgen voor lage onderhoudskosten en een lange levensduur van de installatie. Jaren onderzoek door ureumspecialisten heeft uitgewezen dat enkele legeringen in aanmerking komen om gebruikt te worden in het hoog corrosieve deel van het produktieproces. Deze materialen kunnen austenitische roestvast staaltypen (25Cr-22Ni-2Mo, 19Cr15Ni-3Mo,... ) of duplex roestvast staaltypen (22Cr-6Ni-3Mo, 25Cr6Ni-3Mo,...) of titanium zijn. In dit artikel wordt het onderpoederdek-en elektroslakbandlassen van deze roestvast staaltypen besproken en worden mechanische en corrosie-eigenschappen beschreven. Verder wordt uitvoerig ingegaan op de beklede elektroden van het type 25Cr-22Ni-2Mo en zijn ook enkele eigenschappen vermeld van de duplex beklede elektroden. (Deze laatste worden uitvoerig besproken in andere artikelen, zie ref.9). In het eerste hoofdstuk van het artikel wordt bandoplassen behandeld, in het tweede hoofdstuk de elektroden en in het derde hoofdstuk de combinatie van band-en elektrode-oplassen.

Bandoplassen van corrosievaste lagen

Zoals vermeld in de inleiding moeten de reactorvaten weerstand bieden aan hoog corrosieve media. Aangezien deze vaten erg groot kunnen zijn biedt het bandoplassen een economisch interessante oplossing voor dit probleem. Meegenomen is ook de soepele aanwending van deze lasprocessen die wat betreft technische mogelijkheden een ruime waaier aan mogelijkheden bieden. Sedert een 30 jaar is het onderpoederdek bandoplassen bekend. Van meer recente datum is het elektroslak bandoplassen. Beide technieken zijn overvloedig beschreven in de literatuur en in dit artikel komt men niet terug op de processen zelf (ref. 1 tot 3). De laatste ontwikkelingen van het elektroslaklassen bieden nu ook mogelijkheden om legeringen zoals C4, C276, C22, Co-legeringen, op een economische manier met band op te lassen. Meer en meer gaat de markttendens dan ook naar een vervanging van het onderpoederdekproces door het elektroslakproces.

Bandoplassen voor de ureum synthese

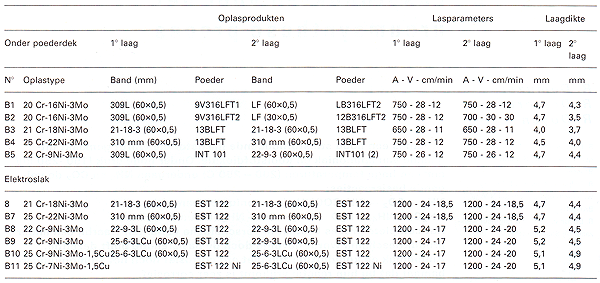

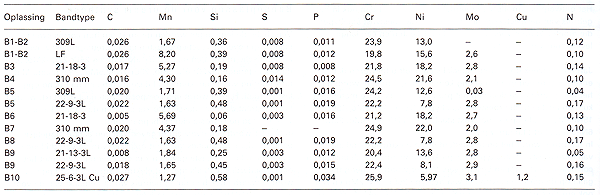

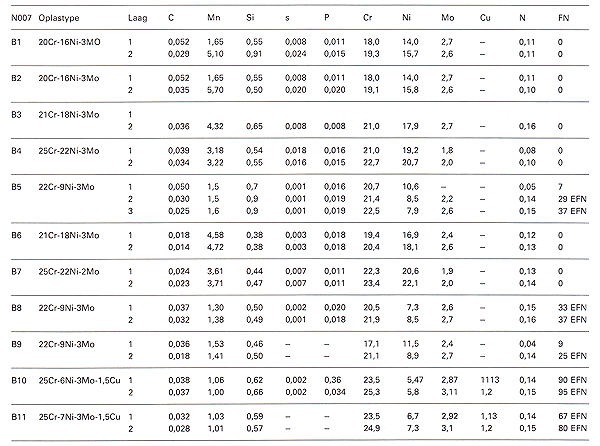

Verschillende legeringen worden gebruikt om hun corrosieweerstand tegenover de reactieprodukten in het ureumproces: zuiver austenitische materialen (o.a. 18Cr-15Ni-3Mo en 25Cr-22Ni-2Mo, ... ), duplex legeringen (22Cr-6Ni-3Mo, 25Cr-7Ni-2,5Mo, …) en titaan. Met uitzondering van titaan kunnen al deze materialen met band opgelast worden. Hierbij wordt een composiet materiaal gebruikt, waarbij het substraat de mechanische sterkte biedt en de bandoplassing voor de nodige corrosie-eigenschappen zorgt. In tabel 1 wordt een overzicht gegeven van een aantal mogelijke band-poeder combinaties voor het oplassen van de verschillende legeringen. In de meeste gevallen kan de legering zowel met het onderpoederdek (OP) als met het elektroslakproces (ES) opgelast worden waarbij ook hier nuttig gebruik wordt gemaakt van de voordelen van elektroslakproces : een lagere opmenging met het basismateriaal (ongeveer 10% voor ES tegenover ongeveer 20% voor OP) en een bijna 50% hoger rendement met ES. In tabel 2 worden de chemische samenstelling gegeven van de banden gebruikt voor het uitvoeren van de proeven. In tabel 1 staan de gebruikte lasparameters vermeld. Tabel 3 geeft een overzicht van de chemische samenstelling van bandoplassingen. Meestal worden na twee lagen de reeds vereiste eigenschappen bereikt. In een enkel geval bij het OP-bandoplassen van de 22Cr-9Ni-3Mo legering lijken drie lagen aangewezen (ref. 4).

Tabel 1. OP en ES bandoplassingen (1).

Tabel 2. OP - ES Lasbanden: scheikundige samenstellingen.

Tabel 3. OP - ES Bandoplassingen: scheikundige samenstellingen.

Eigenschappen van de bandoplassing

Corrosie-eigenschappen

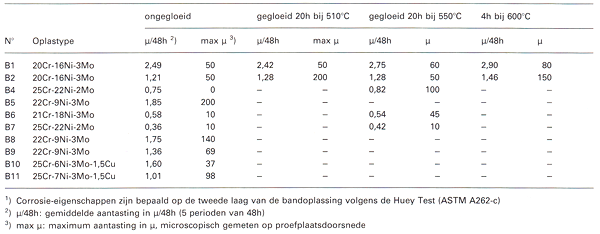

Zoals verder beschreven wordt de Huey proef nog steeds als referentieproef gebruikt. De proefstukjes (50x25x3mm) voor het bepalen van de corrosieweerstand van de bandoplassing worden uit de tweede laag van de bandoplassing gehaald waarbij het bovendeel van het proefstukje het onbewerkte lasoppervlak is. Deze plaatjes worden dan aan een thermische behandeling onderworpen die een simulatie voorstellen van het spanningsarmgloeien van het reactordeel. In het geval van de duplex legeringen is een dergelijke thermische nabehandeling niet mogelijk, aangezien deze materialen verbrossen bij de daarvoor gebruikte temperaturen. Vandaar dat in die gevallen een alternatieve mogelijkheid wordt onderzocht: namelijk, een eerste laag met 21.13.3L band, een tweede laag met de duplex legering (zie tabel 1: nr B9) . De resultaten van de corrosieproeven staan vermeld in tabel 4.

Tabel 4. OP en ES Bandoplassingen : corrosie-eigenschappen - Huey test 1).

Mechanische eigenschappen

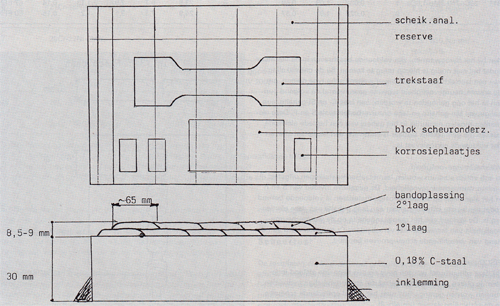

Teneinde informatie in te winnen over de mechanische eigenschappen van de bandoplassingen worden uit de tweede laag platte trekstaven (3mm dikte) gemaakt volgens afb. 2. Deze trekstaven bevatten twee rupsovergangen in het centrale deel. De resultaten van deze mechanische beproevingen staan vermeld in tabel 5.

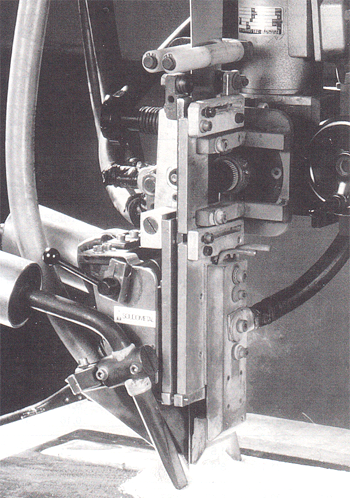

Afbeelding 1. Het elektroslakproces in werking.

Afbeelding 2. Bemonsteringplan bandoplassing.

Tabel 5. OP- ES Bandoplassingen: mechanische eigenschappen 1)

Scheuronderzoek

Daar vooral de zuiver austenitische materialen erg gevoelig zijn voor warmscheuren werd vooral de 25Cr-22Ni-2Mo legering onderzocht. Ook enkele proefplaten van het type 22Cr-9Ni-3Mo zijn in het scheurprogramma opgenomen. Volgens het bemonstering plan (afb. 2) worden blokken. gesneden uit het lasmetaaL Deze monsters worden geslepen en gepolijst op 4 niveaus: het oppervlak, het oppervlak - 1mm, - 2mm en - 3mm. Na etsen met koningswater wordt het oppervlak eerst met een penetratiemiddel getest en daarna wordt het oppervlak macroscopisch (20 x) onderzocht op de aanwezigheid van microscheuren. In de onderzochte proefplaten werden geen scheuren gevonden.

Bespreking bandoplassen

Alle in het kader van deze verhandeling uitgevoerde proeven bieden lastechnische mogelijkheden en hebben dit ook in de praktijk bewezen. Op het gebied van corrosie-eisen gesteld aan oplass ingen voor de ureumsynthese voldoen de voorgestelde lasmetalen aan de meest gangbare eisen. Opnieuw blijkt dat, hoewel de basissamenstelling ongeveer identiek is, de elektroslakbandoplassingen betere corrosie-eigenschappen bieden. Een meer homogene structuur gekoppeld aan een, wegens de lagere opmenging, toch iets hoger gelegeerde oplassing in de tweede laag (t.o.v . een tweede laag bij het OP-lassen) en een zuiverder neersmelt (laag zuurstofgehalte bij ES) geeft lagere corrosiewaarden, zowel wat betreft de gemiddelde aantasting als wat betreft de maximum penetratie. Ook het gloeien bij 550°C stelt geen enkel probleem. Deze proeven tonen dat ook duplex legeringen, alhoewel iets minder dan de zuiver austenitische, voldoen aan de corrosie-eisen. Hierbij moeten we dan wel opmerken d at de weerstand van deze duplex legeringen t.o.v . andere corrosievormen (putcorrosie, spanningscorrosie) als beter moet worden beschouwd. De mechanische rek van deze oplassingen, althans de austenitische, liggen allen boven de 30 % rek die meestal vereist is. Ook het scheuronderzoek toont geen aanwezigheid van fouten in de bandoplassingen in de proeven zoals wij die hebben uitgevoerd.

Lassen met beklede elektroden

Naast het bandoplassen van de grote oppervlakte van de reactorketel moeten verder ook verbindingslassen worden gemaakt en moet en bepaalde delen ook met elektroden worden opgelast. Vooral voor het type 25Cr-22Ni-2Mo w as het ontwikkelen van beklede elektroden waarvan het lasmetaal niet alleen scheurvast is maar ook voldoende corrosieweerstand heeft, een uiterst moeilijke opgave. In het eerste deel van dit hoofdstuk wordt het optimaliseren van de elektrode beschreven; in het tweede deel worden de eigenschappen van het eindprodukt (Soudinox LF) op zich en in verbinding met hun overeenstemmende bandoplassing in het kort besproken.

Beklede elektrode van het 25Cr-22Ni-2Mo type

Ontwikkeling

Het is algemeen bekend dat lasmetaal met een zuiver austenitische structuur warmscheurgevoelig is. De fenomenen die aanleiding geven tot warmscheuren (stollingsscheuren en scheuren die optreden bij het heropwarmen) zijn voldoende beschreven in de literatuur zodat het niet nodig is hierop terug te komen. Bij de ontwikkeling van een laselektrode van het zuiver austenitische type dienen, om de warmscheurgevoeligheid tegen te gaan, vooral de volgend punten in het oog gehouden te worden: een laag C-en Si-gehalte, een aangepast Mn-gehalte en lage onzuiverheden zoals S en P. Deze elementen moeten natuurlijk in het geheel van een beklede elektrode passen die gemakkelijk lasbaar is en tevens een lasmetaal aflevert dat voldoende corrosievast is.

Warmscheurgevoeligheid

In een eerste stadium worden lasmetaalsamenstellingen uitgetest op hun warmscheurgevoeligheid. De negatieve invloed van S en P in het algemeen op scheurgevoelge materialen is voldoende bekend zodat een eerste criterium alvast een laag gehalte aan deze elementen is. De invloed van het mangaangehalte op de warmscheurgevoeligheid van lasmetaal met verscheidene Cr-gehalten werd aan de hand van verschillende scheurproeven bepaald.

FISCO test

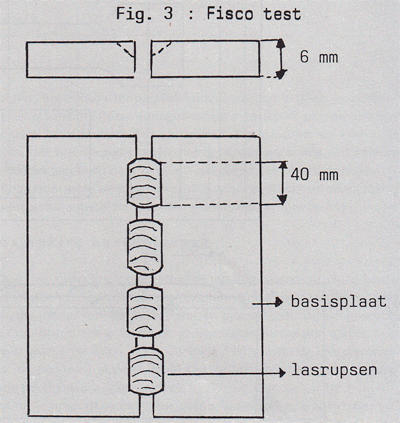

Bij deze scheurproef worden twee op een bepaalde afstand ingeklemde platen zo aan elkaar gelast dat scheurgevoelige materialen kunnen worden gerangschikt naar het aantal optredende scheuren in de verbindingslassen (zie afb. 3). Om nog betere rangschikking mogelijk te maken worden de verschillende lassen opgedeeld in startgedeelte, rupsmidden en krater. Met elke elektrode wordt een aantal rupsen van ongeveer 4 cm gelast en ieder deel van elke rups wordt nadien op scheuren gecontroleerd. De opening tussen de twee platen beïnvloedt de moeilijkheidsgraad van de proef: hoe groter de opening hoe kritischer de scheurproef. Het lasmetaal van de elektroden vermeld in tabel 6 is op die manier met elkaar vergeleken. Niettegenstaande het gebruik van een grote plaatafstand zijn alleen in de kraters scheuren genoteerd en blijven alle resultaten min of meer binnen de spreidingband van deze proef. Het is duidelijk dat deze proef onvoldoendeselectief is en daarom is men overgegaan tot het beproeven van enkele samenstellingen volgens de scheurtest beschreven in het volgende hoofdstuk.

Afbeelding 3. Fisco test.

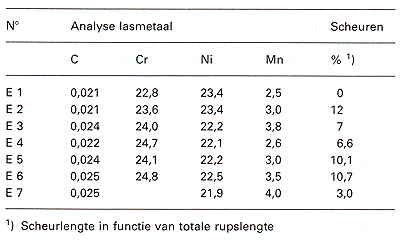

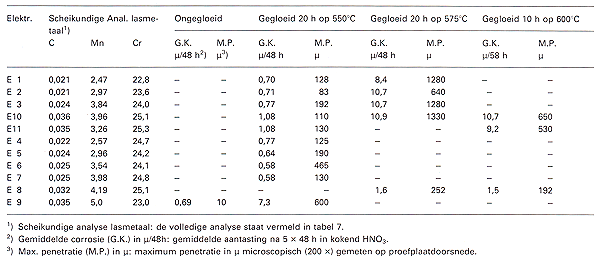

Tabel 6. Scheuronderzoek volgens 'FISCO'-methode op lasmetaal beklede elektroden.

Scheurtest

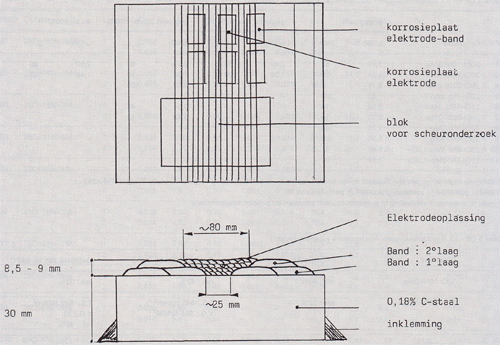

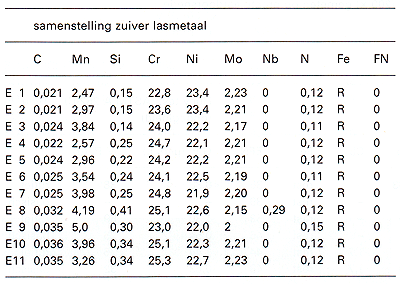

De testplaten die in deze proef gebruikt worden zijn gelast volgens afb. 4. Aangezien de optredende spanningen een heel grote invloed hebben op de vorming van warmscheuren, wordt de eigenlijke proefplaat, die een dikte heeft (zonder oplassing) van 30 mm, op een onderliggende steunplaat van 10 cm dik gelast. Bij het oplassen van het corrosievaste materiaal (afb. 4) wordt eerst de bandoplassing volledig gemaakt. In de hier beschreven proeven werd in een eerste fase de onderpoederdekcombinatie Soudotape 310 mm (60 x 0,5) met Record 13 BLFT gebruikt. In een later stadium van het onderzoek werd eveneens de elektroslakcombinatie Soudotape 310 mm met Record EST 122 gebruikt (zie tabel 1). Uit de vergelijking tussen deze twee bandlastechnieken blijkt duidelijk de betere scheurweerstand van de elektroslakoplassing. Alhoewel in het algemeen in de bulk van het bandoplasmateriaal zelf geen scheuren optreden, noch bij onderpoederdek (OP). noch bij elektroslak (ES). komt het bij OP voor dat juist naast de elektrodelasrupsen in het bandoplasmateriaal enkele scheuren optreden. Bij het ES-bandoplassen blijft de warmte beïnvloede zone van de band las bij het daaropvolgend elektrodelassen volledig scheurvrij. Wanneer de bandoplassing geheel klaar is, wordt daarna de opengebleven gleuf opgevuld met lasmetaal (in verscheidene lagen afhankelijk van de elektrodediameter) (zie afb. 4). Het scheuronderzoek zelf gebeurt op een proefstuk (100 x 80 mm) dat uit deze proefplaat wordt gesneden (afb. 4) .Het oppervlak van het te onderzoeken stuk wordt mechanisch afgeslepen, gepolijst en geëtst met koningswater waarna macroscopisch (20x) het oppervlak wordt onderzocht op aan wezigheid van scheurtjes. Deze laatste worden per lasrups gelokaliseerd, gemeten en genoteerd. Deze bewerking wordt op vier niveaus uitgevoerd: het oppervlak en het oppervlak - 1mm, - 2mm en - 3mm. In afb. 5 wordt een typische warmscheur getoond. In een reeks van proefnemingen om de invloed van het Mn-gehalte op de warmscheurgevoeligheid van het lasmetaal van handlaselektroden aan te tonen werd een basisch beklede (laag Si-gehalte) laselektrode Soudinox LF gemaakt met ongeveer 25% Cr, 22% Ni, 0,025% C, 0,25% Si en 4 Mn-gehalten: 2,5, 3, 3,5 3n 4% (zie tabel 7: E4, 5, 6 en 7) . Eveneens werd het effect onderzocht op de scheurgevoeligheid van een voor de corrosiebestendigheid toegevoegd niobiumgehalte (tabel 7: EB).

Afbeelding 4. Band-elektrode oplassing voor scheurproef en corrosie-onderzoek.

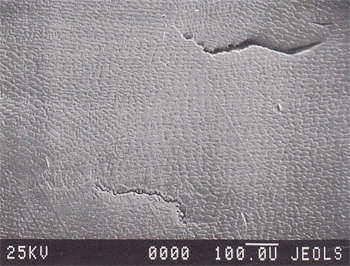

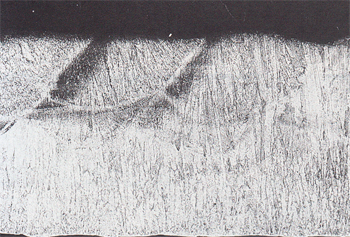

Afbeelding 5. Een typische warmscheur in een 25Cr-22Ni-2Mo elektrode oplassing.

Tabel 7. Scheikundige samenstellingen en ferriet-gehalte lasmetaal en elektroden.

Uit deze proeven blijkt het volgende:

- de optredende scheuren komen all een voor op het niveau -3mm, dit wil zeggen aan de overgang tussen 2 elektrodenlagen;

- vanaf 3% Mn blijft het aantal scheuren binnen de Stamicarbon specificaties;

- toevoegen van 0,3% Nb verhoogt het aantal scheuren;

- bij het elektrodeslakbandoplassen blijft de band oplassing volledig scheurvrij; bij het onderpoederdekbandoplassen ligt de scheurgevoeligheid iets hoger maar blijft heel laag (in de WBZ bij het elektrode lassen).

Op identieke wijze zijn eveneens proeven uitgevoerd op band en elektrode oplassing met duplex materialen (zie tabel 10: EB 3, 4 en 5). In geen geval zijn scheuren opgemerkt.

Tabel 8. Corrosieweerstand (Huey test) van elektrode-oplasmateriaal van het 25Cr-22Ni-2Mo type.

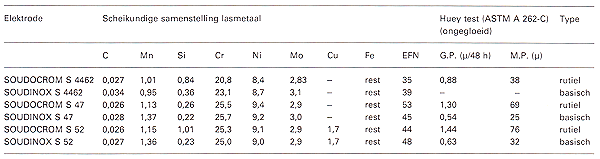

Tabel 9. Corrosieweerstand van duplex elektroden lasmetaal.

Corrosieweerstand

Het is een bekend gegeven dat in het ureumfabricageproces uiterst corrosieve stoffen zoals heet ammoniumcarbamaat gevormd worden. Laboratoriumproeven en praktische proeven in ureuminstallaties hebben aangetoond dat enkele materiaaltypen bijzonder geschikt zijn voor deze toepassing. In het kader van dit artikel worden lastoevoegmaterialen (bandoplassingen en beklede elektroden) besproken van het zuiver austenitisch type en van het duplex type die voor deze toepassing aangewend worden.

Corrosieproeven

Corrosieproeven kunnen op verschillende manieren worden uitgevoerd. Enerzijds in een ureumfabriek zelf; anderzijds op laboratoriumschaal. Waar de eerste proef de meest bruikbare informatie geeft is die praktisch moeilijker uitvoerbaar. De tweede soort proeven, op labschaal, zijn eenvoudig en laten het maken van een snelle selectie toe. Probleem is echter een voldoende correlatie te vinden tussen een proef op labschaal en de werkelijke corrosietoestand in het ureumproces. Hoewel er dicussie bestaat omtrent zijn waarde als selektietest wordt de Huey corrosietest (proef in kokend HNO3 ) nog heel veel als criterium gebruikt. De verschillende opgelaste materialen worden dan ook aan de Huey test onderworpen. In een eerste fase worden bandoplassing en de elektrodeoplassing afzonderlijk beproefd, in een latere fase werd dan de combinatie onderzocht.

Corrosieweerstand van de elektrodeoplassing

Parallel met de studie i.v.m . de invloed van het Mn-gehalte opde scheurweerstand werd ook de invloed van een variatie van Mn op de corrosieweerstand onderzocht. Om aan een zuiver lasmetaal te komen met beklede elektroden wordt op een inox-basisplaat een 5lagen oplassing gemaakt met de te beproeven elektroden. Uit de vijfde laag worden dan de proefplaatjes (50 x 25 x 3mm) gesneden.

Proefprogramma

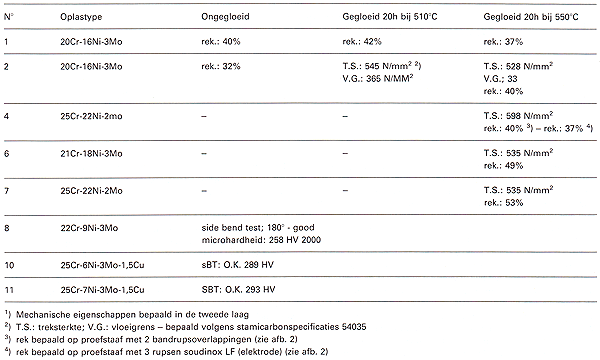

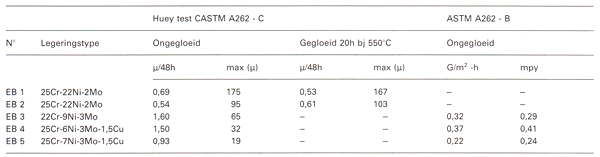

Er zijn drie typen zuiver lasmetaal vergeleken: het 25Cr-22Ni-2Mo type waarbij invloeden van Cr, Mn en thermische behandelingen worden onderzocht, het 22Cr-9Ni-3Mo type en het 25Cr-6Ni-3Mo1,5Cu type; deze twee laatste materialen verkeren in ongegloeide toestand daar deze duplex legeringen gesensibiliseerd worden door een thermische behandeling.

In tabel 8 worden de corrosie resultaten gegeven voor een aantal varianten op de zuiver austenitische 25-22-2 legering. In tabel 9 zijn de corrosie resultaten aangegeven voor het zuivere lasmetaal van de verscheidene duplex elektroden, waarvan ook de ana lysen vermeld staan. Ook hier zijn een aantal varianten wat betreft chemische samenstelling beproefd doch die worden in dit artikel niet opgenomen. Alleen de eigenschappen van de eindprodukten worden vermeld die in het elektrodenprogramma zijn opgenomen. In tabel 9 zijn opnieuw waarden opgenomen voor zuiver lasmetaal.

Bespreking

Ook bij hooggelegeerde austenitische materialen van het 25Cr-22Ni2Mo type speelt het koolstofgehalte een zeer grote rol. In het geval van hoog basisch beklede elektroden ligt het minimum bereikbare C-gehalte rond de 0,02 5%. Het stabiliserend effect van Nb kan hier wegens een verhoogde scheurgevoeligheid niet uitgebuit worden. Verder dienen Cr-en Mn-gehalte op elkaar afgestemd om binnen de corrosie-eisen te komen (meestal wordt 3,3 micron gemiddelde aan tasting en 200 micron maximum aantasting toegelaten). Het eindresultaat van het onderzoek is een basische beklede elektrode (Soudinox LF) met als analyse va n het lasmetaal: 0,025-C3,5Mn-0,3Si-25Cr-22Ni-2Mo. Bij deze elektrode zien we dan ook dat spanningsarmgloeien bij 550°C geen enkel probleem geeft. Daar in praktijk bandoplassing en elektrode meestal samen gaan, zijn in het laatste hoofdstuk gecombineerde oplassingen onderzocht.

In geval van de duplex legeringen bieden de bestaande elektroden alle mogelijkheden om aan de vraag te voldoen. Deze legeringen bieden dan ook door hun hoge mechanische sterkte gekoppeld aan uitstekende corrosie-eigenschappen ruime toepassingsgebieden. Opvallend hierbij is dat de basische, beklede elektroden duidelijk betere eigenschappen tonen. Verder moet worden opgemerkt dat een thermische behandeling zoals die gebruikt wordt bij het spanningsarmgloeien in dit geval niet mogelijk is.

Band- elektrode oplassingen

In het laatste hoofdstuk van dit artikel worden gecombineerde oplassingen besproken waarbij zowel band als beklede elektrode worden gebruikt. Verder wordt nagegaan in hoeverre het leggen van lasrupsen op een bandoplassing de eigenschappen beïnvloedt van de drie componenten: bandoplassing, elektrode-oplassing en

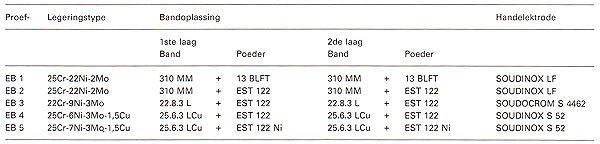

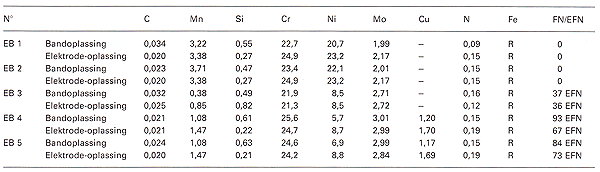

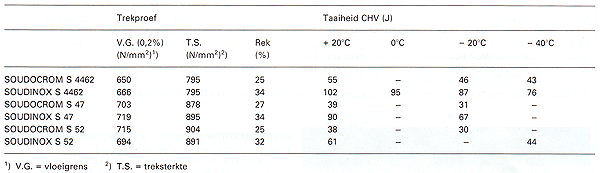

overgangszone. Afb. 4 geeft aan hoe de proefplaten zijn gelast. In de eerste fase wordt een dubbele laag band opgelast. Daarna wordt met beklede elektroden van een identiek legeringstype naast en op de bandoplassing een aanvulling ge last. Tabel 10 vermeldt verschillende proefplaten die zijn opgelast. Tabel 11a geeft een overzicht van de chemische samenstellingen van dtweede laag bandoplassing en van de laatste laag elektrode-oplassing. Tabel 11b geeft een overzicht van de mechanische eigenschappenvan de verschillende elektroden.

Tabel 11a. Scheikundige samenstelling band-elektrode oplassing.

Tabel 11b. Mechanische eigenschappen lasmetaal beklede elektroden (duplex).

Scheuronderzoek

Opnieuw zijn scheurproeven uitgevoerd volgens de scheurtest beschreven in het voorgaande hoofdstuk. Het proefstuk wordt uit de proefplaat gesneden volgens afb. 4. In de bandoplassing zelf zijn geen scheuren waargenomen, noch in de duplex legeringen, noch in de 25Cr-22Ni-2Mo typen. In de duplex-elektrode-oplassingen zijn ook geen scheuren gevonden. In de 25-22-2 elektrode-oplassing worden wel enkele scheuren waargenomen maar hun aantal ligt binnen de eisen van de specificaties.

Corrosie-onderzoek

Uit de proefplaten worden uit de bovenste laag (oppervlakte onbewerkt)corrosiemonsters (50 x 25 x 3mm) genomen. Deze proefstukkenbevatten zowel band- als elektrode oplassing. Ook nu weer worden deze aan de Huey test onderworpen. De resultaten van dit corrosie-onderzoek zijn vermeld in tabel 12.

Tabel 12. Corrosieresultaten band- en elektrode-oplassingen in Huey test.

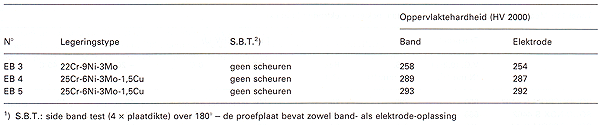

Mechanische eigenschappen

De proefplaten EB 3,4 en 5 zijn ook onderzocht op hun mechanische sterkte d.m.v. buigproeven en ook de hardheid is gemeten van zowel het banddeel als van het elektrodedeeL De resultaten zijn gegeven in tabel 13.

Tabel 13. Mechanische eigenschappen; band- en elektrode-oplassingen.

Structuuronderzoek

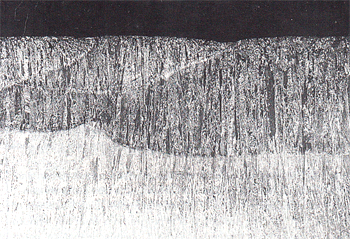

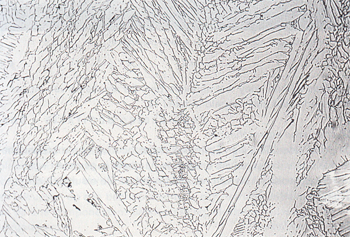

De band-elektrode overgangszones van de platen EB 3, 4 en 5 zijn microscopisch onderzocht. De afbeeldingen 6, 7 en 8 tonen een macrobeeld (5x) van een doorsnede. Duidelijk is de epitaxie waarneembaar tussen band-en elektrode-oplassing. Afb. 9 geeft een structuurbeeld van de plaat EB 3 genomen aan de overgang band-elektrode. Beide oplassingen tonen hetzelfde structuurbeeld.

Afbeelding 6. Macrobeeld (5x) van een doorsnede plaat EB 3.

Afbeelding 7. Macrobeeld (5x) van een doorsnede plaat EB 4.

Afbeelding 8. Macrobeeld (Sx) van een doorsnede plaat EB 5.

Afbeelding 9. Structuurbeeld (100x) tweede laag overgang band-elektrode oplassing.

Besluit

In dit artikel zijn band-poeder combinaties en laselektroden besproken voor het Jassen van hooggelegeerde legeringen gebruikt in de ureumfabricage. Zowel voor de zuiver austenitische legeringen (25Cr-22Ni-2Mo / 20Cr-16Ni-3Mo / 21Cr-18Ni-3Mo) als voor de gewone-en super-duplex materialen worden vooral corrosie-eigenschappen beschreven die aantonen dat deze produkten kunnen worden toegepast in deze installaties die aan hoge corrosie-eisen moeten voldoen. Bij het bandoplassen blijken nogmaals duidelijk de voordelen van het elektroslakproces (minder scheurgevoelige oplassing en een betere corrosiebestendigheid). Bij de elektroden is de Soudinox LF het resultaat van een grondig R & D programma waar het eindprodukt een optimum is tussen lasbaarheid, chemischeanalyse, corrosie-en scheurweerstand en mechanische eigenschappen. Verder worden ook de duplex elektroden die in deze ureum insta llaties worden toegepast in het kort besproken.

Dankwoord

Een deel van dit werk werd uitgevoerd met de hulp van het IWONL, waarvoor onze dank. Wij bedanken ook de firma Oerlikon-Soudometal Breda voor hun assistentie bij het uitvoeren van proeven bij Nederlandse bedrijven.

Literatuur

1. A. van Bemst en R. Daemen. Augmentation de productivité en placage par le procédé de rechargement sous laitier électroconducteur par feuillard. (Public session of the IIW Annual Assembly, Ljubljana, sept 82).

2. R. Demuzere en W . Pars. Met band oplassen van corrosievaste lagen-deel 1. (Roestvast Staal, 1988-nr. 5 p. 21-27).

3. R. Demuzere en W . Pars. Met band oplassen van corrosievaste lagen-deel 2. (Roestvast Staal, april 1989 nr. 2, p . 23-31).

4. A. van Bemst, P. van der Maat en M. Niset. Submerged arc en electroslag strip cladding with duples stainless steel. (Proceedings duplex stainless steel '86 Conference Den Haag 1986, p. 340 -346).

5. S.R. Jana. Somme contribution to the selection of filler metals in welding of stainless steels for urea service. (lndian Welding Journal, october 1979 p . 97 -1 05).

6. G. Coates. Materials for production of urea. (Corrosion and maintenance, Jan.-March 1981 p . 27 -31).

7. T.G . Gooch en Mrs J . Honeycombe. Microcracking in fully austenitic stainless steel weid metal. (Metal construction-March 1975, p. 146-148).

8. V. Cihal en A. Desestret. Application of special austenistic and austenistic-ferritic stainless steel in urea plant. (Metallic materials vol 25 nr. 6 1987 p. 348-356).

9. Soudometal report: welding and cladding of duplex stainless steels (doc 8801).