Het met band oplassen van corrosievaste lagen

Roestvaststaal en andere corrosievaste legeringen worden alom en in ruime mate toegepast. In vele gevallen worden deze metalen over de volle wanddikte toegepast, doch bij grotere wanddikten kan uit sterkte- of kostenoverweging een on- of laaggelegeerd staal als dragend materiaal worden toegepast, waarop dan de corrosievaste laag is aangebracht. Naast het cladden d.m.v. walsenen/of explosief plateren, kunnen deze lagen ook worden aangebracht middels een booglasproces. Uit het grote assortiment booglasprocessen kan men dat proces kiezen, waarmee zo economisch mogelijk gewerkt kan worden.

Artikel gepubliceerd in Roestvast staal nummer 5 1988, artikel 28

In dit artikel wordt ingegaan op de diverse lasprocessen waarmee corrosievaste lagen kunnen worden aangebracht. De bandlaspro.cessen worden, vanwege hun hoge te real iseren neersmeltsnelhe.den uitgebreider behandeld. Naast een beschrijving van de proces.sen worden de (on-)mogelijkheden genoemd; tevens worden enige praktijkvoorbeelden aangehaald.

Booglasprocessen

Met onderstaande processen, welke algemeen in de metaal.verwerkende industrie worden toegepast, kan men corrosievaste lagen oplassen:

- TIG-of Argon-Arc-lassen

- Lassen met beklede elektroden

- MIG-lassen met massieve-of gevulde draden

- Plasma-lassen

- Onder poederdeklassen met massieve draden

- Onder poederdeklasen met massieve-of gevulde banden

- Elektroslaklassen met massieve band Elk van deze processen heeft z'n specifieke voor-en nadelen, voor.al wat betreft het oplassen. Teneinde enig inzicht te krijgen in deze voor-en nadelen zullen de processen in beknopte vorm worden behandeld.

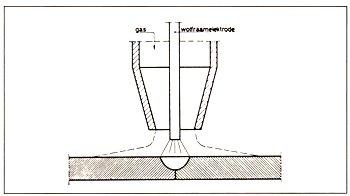

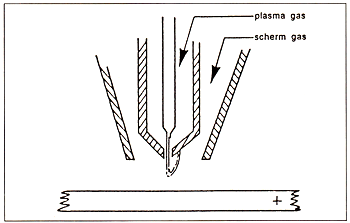

TIG-of Argon-Arc-lassen (afb . 1)

Bij het TIG-lassen wordt een vlamboog getrokken tussen een niet afsmeltende wolframelektrode en het werkstuk. Het neer te smelten metaal wordt zijdelings in de vlamboog toegevoerd. Als afscherming van het smeltbad wordt rondom de boog een inert gas toegevoegd, meestal Argon, zodat de zuurstof en stikstof uit de omringende lucht niet kunnen inwerken op het gesmolten metaal. Zoals reeds aangehaald, wordt meestal Argon als beschermgas toegepast, vandaar de naam: Argon-Arc-lassen. Vanwege het inerte karakter van het Argon wordt ook veel de naam TIG (Tungsten Inert Gas)-lassen gebruikt. Toevoeging van de neer te smelten lasdraad kan handmatig of gemechaniseerd geschieden. In het laatste geval zullen zowel lastoorts als ook de draadtoevoerunit op een support zijn gemonteerd, zodat een hogere inschakelduur met de installatie kan worden gerealiseerd. Dit resulteert dan weer in een grotere neersmelt per tijdseenheid. Het TIG-proces kenmerkt zich, naast de geringe neersmeltsnelheid, door een zeer zuiver en schoon uiterlijk van het neergesmolten metaal en de afwezigheid van een slak. Tevens is het in nagenoeg alle posities toe te passen. Gezien de geringe neersmeltsnelheid vindt het TIG-oplassen slechts weinig toepassing. Het wordt toegepast bij o .a. kleine reparaties en bij het oplassen van smalle en dunne randjes. In principe kan met het TIG-lassen een groot assortiment aan metalen worden neergesmolten; te denken aan on-, laag-en hooggeleerd staal, rvs, koper en z'n legeringen, nikkel en z' n legeringen, aluminium en z'n legeringen.

Afb. 1. Principe van het TIG-lassen.

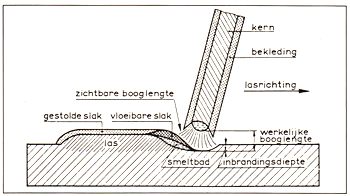

Lassen met beklede elektroden (afb. 2)

Aangenomen wordt dat het principe van dit proces algemeen bekend is, zodat dit niet nader wordt verklaard. Er is een groot assortiment aan beschikbare toevoegmaterialen, ook in de corrosievaste sector. Ten opzichte van het TIG -lassen heeft het lassen met beklede elektroden het voordeel van een hogere neersmeltsnelheid. Worden hoogrendementselektroden toegepast, dan kan deze oplopen tot ca. 8 kg per uur. Het elektroden lassen kan moeilijk worden gemechaniseerd, zodat de procentuele inschakelduur relatief laag blijft, ca. 20 à 25%.

Afb.2. Principe van het lassen met beklede elektroden.

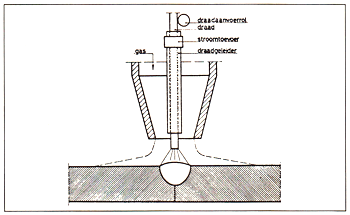

MIG/MAG-lassen (afb. 3)

Bij het MIG-lassen wordt een vlamboog onderhouden tussen een continu aangevoerde-en afsmeltende draad en het werkstuk. Rondom de vlamboog wordt, ter afscherming van het smeltbad, een beschermgas toegevoerd. Worden corrosievaste materialen gelast, dan zal het gas in bijna alle gevallen inert zijn, nl. Argon, Helium of mengsels. Vanwege het inerte gas wordt de naam MIG (Metal-Are lnsert Gas)-lassen toegepast. Bij toepassing van andere op te lassen metalen kan soms een actief gas, CO2, worden toegepast; dan spreekt men van MAG-lassen (Metal-Arc Active Gas). Het MIG/ MAG-lassen kenmerkt zich, daar de lasstroom dicht bij de vlamboog dus op het draadeinde wordt toegevoerd, door hoge lasstroomsterkten op relatief kleine draaddiameters. Deze hoge stroomdichtheden (A/mm2 ) leiden tot hoge neersmeltheden; neersmeltheden tot ca. 8 kg/uur zijn mogelijk (zie afb. 4). Tevens laat dit proces zich relatief eenvoudig mechaniseren, zodat de inschakelduur kan worden verhoogd. Als toevoegmaterialen worden massieve lasdraden toegepast in een diameterlengte vanaf 0,8 mm tot ca. 2,4 mm. Momenteel zijn ook gevulde draden voor het (op-) lassen van roestvaststaal verkrijgbaar. Op de specifieke voordelen hiervan wordt hier niet nader ingegaan.

Afb. 3. Principe van het MIG/MAG-lassen.

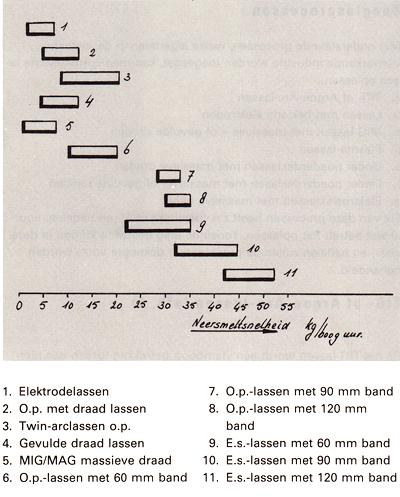

Afb. 4. Gerealiseerde neersmeltsnelheid met diverse lasprocessen.

Plasmalassen (afb. 5)

Wat is nu eigenlijk Plasma?

Per definitie is plasma een gaskolom, waarvan de gasmoleculen d.m.v. een elektrische boog zijn geïoniseerd. Deze geïoniseerde zone, het plasma dus, bestaat uit vrije elektronen, positieve ionen en elektrisch neutrale automen. De belangrijkste toepassing van het plasma proces ligt wel op het gebied van het lassen. Twee plasmalasprocessen worden momenteel toegepast, t.w. het microplasmalassen en het 'normale' plasmalassen. Bij het eerstgenoemde proces werkt men met stroomsterktes variërend van 0,1-25 Amp., waarbij men materialen met een dikte van 0,025-1,0 mm kan lassen. Het is duidelijk dat deze lasmethode zich bij uitstek leent voor zeer dunne en/of kleine werkstukken . Het 'normale' plasmalassen begint, afhankelijk van de te gebruiken stroombron of 'lasmachine', bij ca. 5 Amp. en loopt door tot 400 à 500 Amp. Het 'normale' plasmalassen is onder te verdelen in 2 systemen, t.w.:

- 'Soft arc', hetgeen qua toepassing enigszins vergelijkbaar is met het argonarclasse;

- Het 'Keyhole' of sleutelgat lassen, een methode waarbij de plasmakolom een klein gaatje in het materiaal prikt. Aan de achterzijde van dit gaatje zal het materiaal samenvloeien en daardoor de las creëren.

Bij het 'Soft arc' lassen wordt het toevoegmateriaal op dezelfde manier toegevoerd als bij het TIG -lassen.

Afb. 5. Principe van het plasma/assen.

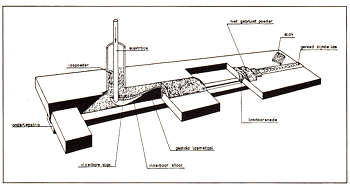

Onder poederdeklassen met draad (Afb. 6)

Bij het onder poederdeklassen wordt een vlamboog onderhouden tussen het werkstuk en een continu aangevoerde en afsmeltende lasdraad. Afscherming van het smeltbad vindt plaats door rondom de vlamboog en het smeltbad een laspoeder toe te voeren. Een andere taak van het laspoeder is actief deel te nemen aan het metaalkundige verloop van het proces: via het laspoeder kunnen extra legeringselementen worden toegevoerd. Grote voordelen van het onder poederdeklassen zijn o.a., dat door de volledige afscherming van de vlamboog geen lichtstralen worden uitgezonden en dat nauwelijks lasrook wordt gevormd. Ook bij het onder poederdeklassen wordt de lasstroom vlak bij de vlamboog dus op het draadeinde toegevoerd, zodat dit proces eveneens wordt gekenmerkt door hoge specifieke stroomsterkten.

Bij een lasdraaddiameter range vanaf 1,6 mm tot 4 à 5 mm zijn neersmeltsnelheden tot ca. 15 kg per uur mogelijk. Vanwege de relatief grote lasdraaddiameters en de toevoering van het laspoeder rond de vlamboog wordt het onder poederdeklassen in vrijwel alle gevallen volledig gemechaniseerd toegepast. De totale laskap, de draadaanvoerunit en de poedertrechter zijn op een tractor of een laskolom gemonteerd (afb. 7). Doordat het laspoeder onderhevig is aan de invloed van de zwaartekracht kan het onder poederdeklassen in principe alleen 'onder de hand' worden uitgevoerd. Met bepaalde hulpmiddelen is het lassen 'uit de zij' mogelijk. Het onder poederdek oplassen van corrosievaste lagen vindt plaats met massieve lasdraden; gevulde draden voor een dergelijke toepassing zijn in ontwikkeling.

Afb. 6. Principe van het onder poederdek-lassen.

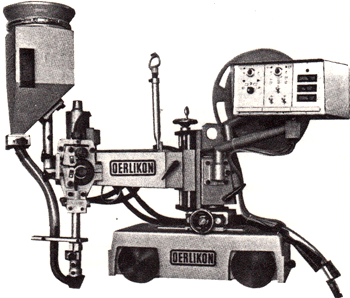

Afb. 7. Onder poederdek-lasautomaat.

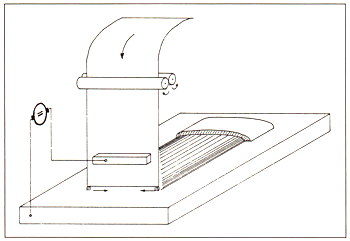

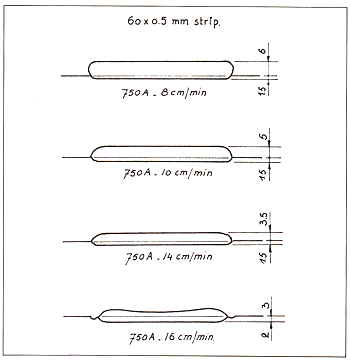

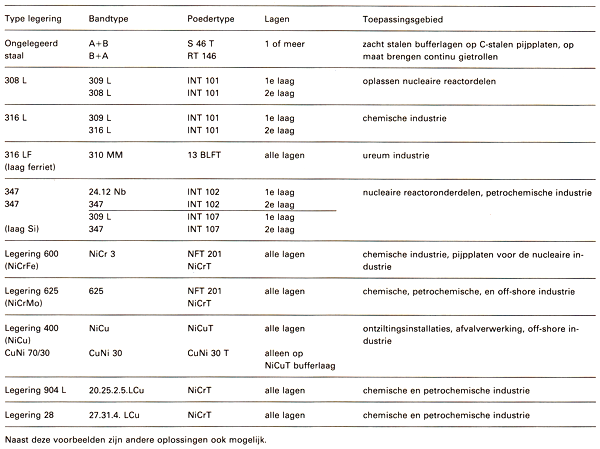

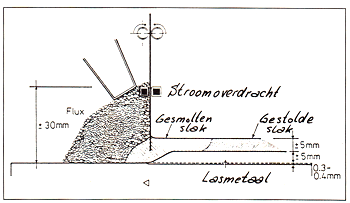

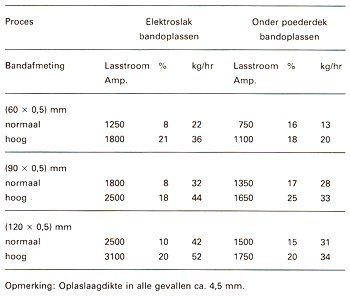

Onder poederdek bandoplassen (afb. 8)

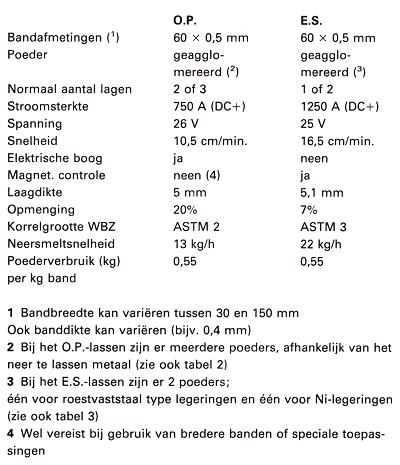

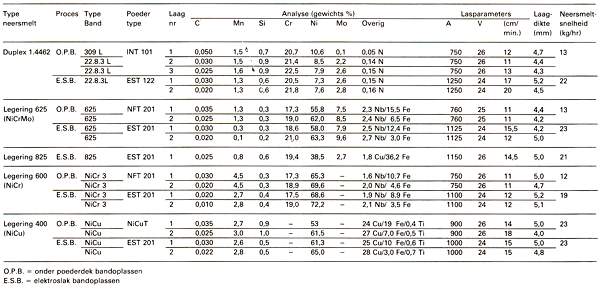

Kunnen vorengenoemde processen worden toegepast voor zowel verbindings-als ook oplassen, het bandlassen vindt eigenlijk alleen toepassing bij het oplassen. Bij het met bandoplassen is, ten op.zichte van het standaard onder poederdeklassen, de lasdraad vervangen door een band met als standaard afmetingen (30x0,5) mm, (60x0,5) mm, (90x0,5) mm en (120 x 0,5) mm. Gezien de bandafmetingen moet men voldoende hoge lasstroomsterkten toepassen: vanaf 400 Ampère. Tabel 1 toont typische bandlasparameters. Daar de vlamboog in principe over de volle bandbreedte pendelt, verkrijgt men geen 'vingervormige inbranding' zoals ook bij het normale onder poederdeklassen met draad, doch een ondiepe en gelijkmatige inbranding (afb. 9). De opmenging met het basismetaal bedraagt 20 à 25%, afhankelijk van de lasparameters. Bij het bandlassen kunnen neersmeltsnelheden gerealiseerd worden tussen 8 à 30 kg/hr. Deze hoge neersmeltsnelheid, gekoppeld aan de relatief geringe opmenging, maakt het bandoplassen tot een zeer rendabel proces.

Denkt men bij het met draad onder poederdekoplassen, teneinde te voldoen aan de eisen gesteld aan de oplassing, aan het lassen in 3 lagen minimaal, dan kan men bij het bandoplassen veelal volstaan met het lassen in 2 lagen. Past men de goede lasparameters toe, dan zal het lasuiterlijk zeer fraai zijn met gladde overlappingen. Bij het bandoplassen kan een zg . 'magnetische besturing van het stollende smeltbad' noodzakelijk zijn, vooral indien men bandbreedten > 60 mm toepast. Middels de extra magnetische besturing kan men de grote smeltbaden zeer fraai en regelmatig laten stollen. In tabel 1 zijn specifieke lasparameters voor een bandoplassing weergegeven. Tabel 2 geeft een overzicht van mogelijkheden voor het bandoplassen.

Afb. 8. Principe van het band/assen.

Afb. 9. Doorsneden onder poederdek bandoplassingen.

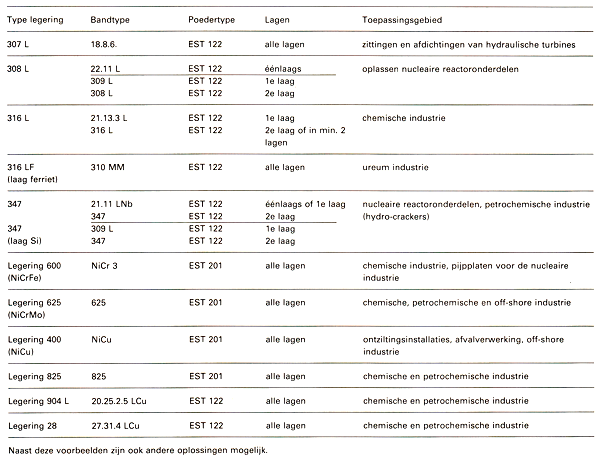

Tabel 1. Basisgegevens omtrent het 'Onder poederdek' (O.P.) en het 'Elektroslak' (E .S.) bandoplassen.

Tabel 2. Voorbeelden van corrosievaste oplaslegeringen voor het onder poederlak bandoplassen.

Elektroslak bandoplassen

Het elektroslak bandoplassen is van recentere datum dan het met band onder poederdekoplassen (aanvang jaren '80). Afb. 10 geeft het principe van het proces weer. De vereiste energie voor het smelten van het poeder, het afsmelten van de band en het tot smelten brengen van het basismateriaal wordt hier niet verkregen vanuit een elektrische boog, doch door het Joulse-weerstandseffect dat ontstaat door de lasstroom door een speciaal elektrisch geleidende 'slak' (gesmolten poeder) te sturen. In tegenstelling tot het onder poederdek bandoplassen wordt slechts één poedertrechter gebruikt, welke zich vóór de laskop bevindt. Het smeltbad dat gevormd wordt is achter de laskop zichtbaar (afb. 11 ). Daar geen elek.trische vlamboog brandt, is er geen UV-straling en derhalve geen gevaar voor lasogen. In vergelijking met het onder poederdek ban.doplassen kunnen dezelfde lasbandafmetingen worden toegepast. In tabel 1 zijn specifieke lasparameters voor het elektroslaklassen weergegeven . Het-elektroslak bandoplassen kenmerkt zich door een zeer geringe opmenging met het basismateriaal en door een zeer hoge neersmeltsnelheid. De zeer geringe opmenging maakt het in vele gevallen mogelijk, oplassingen toe te passen in één laag, vooral indien men het koppel lasband-laspoeder, in combinatie met het basismateriaal, relateert aan de aan de oplassing te stellen eisen. Tabel 3 geeft een overzicht van de op te lassen legeringen weer. De voornaamste voordelen van het elektroslakoplassen kunnen als volgt worden samengevat (zie ook tabel 4):

- hoge neersmeltsnelheid mogelijk;

- geringe opmenging waardoor in vele gevallen in één laag kan worden opgelast.

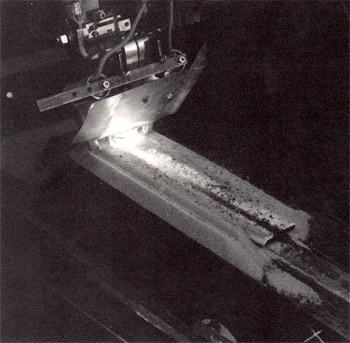

Afb. 10. Principe van het elektroslakoplassen.

Afb. 11. Elektroslak-oplassen.

Tabel 3. Voorbeelden corrosievaste oplaslegeringen voor het elektroslakoplassen.

Tabel 4. Vergelijking tussen onder poederdek en elektroslak bandoplassen, wat betreft opmengingspercentage (%) en neersmeltsnelheid (kg/hr).

Lasapparatuur

Zoals reeds is opgemerkt, zijn de bandoplastechnieken het onderwerp in deze verhandeling. Er wordt derhalve ingegaan op de apparatuur voor deze processen.

Stroombronnen

Voor het bandoplassen onder poederdek of het elektroslakoplassen met band, kan men het beste gelijkrichters met een vlakke karakteristiek toepassen (CP-karakteristiek). De band wordt aan de + pool geschakeld. Opgemerkt kan worden, dat de hogere stroomsterkten worden door kleinere stroombronnen parallel te schakelen.

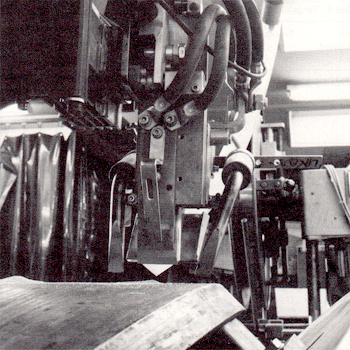

Laskop

De laskop voor het elektroslakproces verschilt licht van een normale onder poeder bandlaskop. De elektroslaklaskap heeft slechts één poedertrechter, gemonteerd aan de voorzijde van de laskop; hij is bestand tegen de hitte-uitstraling van het open smeltbad. De kop dient tevens te zijn voorzien van de twee polen van de magneetbesturing ter weerszijde van het smeltbad (afb. 12). Een elektroslaklaskop kan ook voor het o.p.-lassen worden gebruikt; er dient aan de achterzijde van de laskop een extra poedertrechter te worden gemonteerd. Toepassing van een o.p.-laskop voor het elektroslaklassen wordt vanwege de grote warmte-uitstraling van het open bad afgeraden.

Afb. 12. Elektroslak laskop met magneetbesturing.

Hulpapparatuur

Gezien de grootte van het gewicht van de laskoppen en hun toebehoren (eventueel magneetbesturing, poedertoevoersysteem, bandhaspelhouder, bandaanvoermotor e.d .) zijn de bandlasapparaten hetzij gemonteerd op een tractor, hetzij op een laskolom of lasstatief. De laskoppen worden dan mechanisch over het werkstuk bewogen of het werkstuk, geplaatst op een manipulator of rolstelling, wordt onder de stationaire laskop door bewogen.

Toepassingsgebieden

De toepassingsmogelijkheden voor beide bandlasprocédés zijn talrijk, vooral vanwege het feit, dat een groot assortiment oplaslegeringen kunnen worden neergesmolten. Te denken valt, naast allerlei corrosievaste legeringen, ook aan slijtvaste legeringen, doch deze vallen buiten het kader van dit artikel. Is het dragende basismateriaal van voldoende dikte, vanaf ca. 20 mm, dan kan het bandoplassen met één der beide procédés al heel snel een interessante mogelijkheid zijn. Typische sectoren waar het bandoplassen reeds met succes wordt toegepast zijn:

- Staalindustrie: oplassen rollen (continu-gietrollen, walsrollen e.d.)

- Kernenergie: reactorvaten oplassen met type AISI 308 L, AISI 347 of Ni-legeringen

- Chemische-ind.: oplassen reactorvaten, pijpplaten met allerlei rvs-soorten

- Offshore-ind.: oplassen 'splash-zones' met Alloy 625, vaten met Alloy 904 L

- Papierindustrie: oplassen van rollen met AISI 420, etc.

- Dieselmotoren: oplassen van kleppen en klepzittingen met stelliet

- Petrochem.-ind.: oplassen van vaten met type AISI 347

- Turbine bouw: oplassen met 13-17% Cr-4% Ni-legeringen

Resumé

Voor het oplassen van corrosievaste-en slijtvaste lagen staat ons een aantal lasprocessen ter beschikking. In vele gevallen zal men trachten, indien het werkstuk zich daartoe leent, een proces te kiezen met een zo groot mogelijke neersmeltsnelheid. In deze gevallen biedt het onder poederdekoplassen met band of zelfs het elektroslaklassen met band een zeer goede mogelijkheid. Met beide processen kan men zeer efficiënt de gewenste oplassingen maken. In vele gevallen heeft het elektroslaklassen met band het voordeel dat met minder lagen kan worden volstaan (zie tabel 5).

Tabel 5. Vergelijking qua analyse der neersmelt, tussen onderproefdek en elektroslak bandoplassingen.

Literatuur

1. G. Doneux and R. Daemen- Utilisation du procédé 'ruban- arc submergé' pour Ie rechargement dur et Ie placage inoxydable. Revue de la Soudure 21 (1965). no 4, p. 208-218.

2. R. Daemen- New Developments in Strip Cladding. Exposé à l'occasion de la foire NUCLEX à Bale, du 6 au 9 octobre 1981.

3. A. van Bemst et R.Daemen- Augmentation de productivité en placage par Ie procédé de rechargement sous laitier électroconducteur par feuillard. Public session of the IIW Annual Assembly. Ljubljana, september 1982.

4. R. Demuzere en R. Daemen - Het bandplatteren met roestvaststalen van afwijkende samenstelling. NIL-BIL Studiedag- Antwerpen, maart 1986.

5. A. van Bemst, P. van der Maat and M. Niset- Submerged Arc and Electroslag Strip Cladding with Duplex Stainless Steel. Proceedings Duplex Stainless Steel '86 Conference, p. 340-346, The Hague 1986.

6. R. Demuzere- Strip Submerged Arc and Electroslag Cladding with Alloy 825. Conference ACHEMA, June 1985.

7. A. van Bemst and Ph. Dargent- Electroslag Cladding Using Nickel Base Alloys. Metal Construction-december 1983, p. 730-733.