Factoren die van invloed zijn op de corrosie van lassen

Er zijn tal van factoren die hun nadelige invloed kunnen doen gelden op de corrosieweerstand van lassen in roestvast staal. Hier wordt een aantal van de belangrijkste ervan nader beschreven.

A.J. Schornagel

Toen de legeringen met een hoger molybdeengehalte zoals 904L en 254SMO voor het eerst werden ontwikkeld, was een van de geanticipeerde corrosieproblemen aantasting van enkelfasige uitscheidingen in de WBZ (warmtebeïnvloede zone). Deze vorm van aantasting bleek naderhand niet voor te komen bij de meeste toepassingen, waarschijnlijk omdat de samenstelling van de legeringen vakkundig waren geformuleerd om fasegerelateerde warmwals-problemen tot een minimum te beperken. Van recenter datum is de toevoeging van stikstof aan molybdeenhoudend austenitisch roestvast staal om de uitscheiding van chroomrijke en molybdeenrijke intermetallische verbindingen tegen te gaan. De incubatietijd voor intermetallische uitscheidingsreacties in Fe-Cr-Ni-Mo roestvast staal neemt aanzienlijk toe door verhoging van het stikstofgehalte. Hiermee werd commerciële productie mogelijk van dikwandige werkstukken die kunnen worden vervaardigd door middel van multipass lasbewerking. Naast onderdrukking van de vorming van schadelijke fasen, verhoogt stikstof in samenwerking met chroom en molybdeen de weerstand tegen plaatselijke corrosie in oxiderende zure chlorideoplossingen.

Corrosie die samenhangt met reinigen na lassen

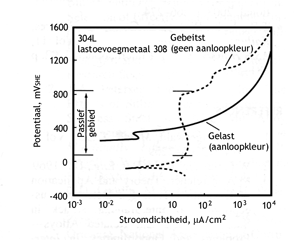

Reinigen na lassen wordt vaak voorgeschreven om aanloopkleuren, die tijdens lassen zijn ontstaan, te verwijderen. Recent onderzoek heeft uitgewezen dat reinigen door borstelen met roestvaststalen staalborstels de corrosieweerstand van een roestvaststalen las kan verlagen (zie afbeelding 1). Dit is vooral een probleem bij toepassingen waarbij het basismetaal over marginale corrosieweerstand beschikt. Het effect kan worden veroorzaakt door onvoldoende verwijdering van aanloopkleur, het gebruik van lagergelegeerde roestvaststalen borstels zoals 410 of 304, of door herdepositie van afgeschuurd metaal of oxiden. Elke reinigingsmethode kan nadelig worden beïnvloed door verontreiniging of door gebrekkige controle. Resultaten van een onderzoek in een bleekinstallatie wijzen uit dat reinigen door middel van beitsen en glasparelstralen veel effectiever is dan borstelen met roestvaststalen staalborstels en dat effectief borstelen veel lastiger is uit te voeren.

Corrosie die samenhangt met backingringen

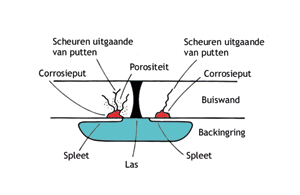

Backingringen worden soms gebruikt bij het lassen van pijpen. In geval van corrosieve toepassingen is het van belang dat het backingring-inzetstuk wordt opgeteerd tijdens het lasproces om spleetvorming te voorkomen. In het voorbeeld van afbeelding 2 werd het verkeerde type backingring gebruikt, waardoor er een spleet achterbleef na lassen. Dit voorbeeld is afkomstig uit een lekkende brijn-koelspiraal die werd gebruikt bij de productie van nitroglycerine. De koelspiralen bevatten calciumchloride brijn die was geïnhibiteerd met chromaten. De spiralen werden vervaardigd door het stomp aan elkaar lassen van naadloze 304L-pijpsegmenten. Metallografisch onderzoek van een klein uitgesneden monster wees het volgende uit: - Microstructuur: De microstructuur van basismetaal en lasmetaal bleek in orde. - Putvorming: Er werden onregelmatig gevormde corrosieputten aangetroffen op het inwendig oppervlak van de pijp bij spleten gevormd door backingring en pijp grenzend aan de stompe verbindingslas. - Scheuring: Er waren talrijke brosse, zich vertakkende transkristallijne scheuren aanwezig die waren ontstaan op het inwendig oppervlak onder de backingring. - Preferente corrosie van de las: Er had zich uitvoerige preferente corrosie voorgedaan van de ferrietfase in de pijplas, die de wanddikte bijna geheel hadden gepenetreerd.

Er werd geconcludeerd dat preferente corrosie van de las aan de proceszijde de waarschijnlijkste oorzaak was van de lekkage van de koelspiraal. De preferente corrosie van ferriet in mengsels van HNO3 en H2SO4 is bekend. Of deze corrosie serieuze problemen kan geven hangt af van de hoeveelheid ferriet die in de lassen aanwezig is. Als deze hoeveelheid klein is en de ferrietdeeltjes zijn klein en niet onderling met elkaar verbonden dan is de algehele corrosiesnelheid niet hoger dan die van een volledig austenitisch materiaal. Zijn de ferrietdeeltjes wel onderling met elkaar verbonden, zoals in het voorliggende geval, dan is er een pad aanwezig voor tamelijk snelle corrosie door de las. Om dit probleem tegen te gaan kan worden gekozen uit twee mogelijkheden. De eerste is lassen met een lastoevoegmetaal dat een volledig austenitisch lasmetaal oplevert en de tweede is het geven van een oplosgloeiing bij 1065°C na lassen om het merendeel van de ferriet op te lossen. Het kan ook goed zijn om een roestvast basismetaal te kiezen op grond van de samenstelling (bijvoorbeeld een hoog nikkel- en een laag chroomgehalte) om de vorming van ferriet tijdens lassen tot een minimum te beperken. Lassen met een volledig austenitisch lastoevoegmetaal werd als beste benadering beschouwd. Scheuring aan de brijnzijde werd veroorzaakt door chloride-SSC. De scheuring trad waarschijnlijk niet op tijdens gebruik bij 15°C of lager. Er werd aangenomen dat scheuring naar alle waarschijnlijkheid optrad, toen de spiraal werd ontsmet bij 200° tot 250°C ter voorbereiding voor het uitvoeren van reparatielaswerk aan het lek. Brijn, die zich bevindt in de spleet tussen pijpwand backingring wordt doorgekookt tijdens gebruik van de spiraal. Onder zulke omstandigheden kan er in korte tijd SSC optreden. Er bevonden zich waarschijnlijk spanningsscheuren achter alle backingringen. Omdat de toekomstige levensduur van de spiraal twijfelachtig was, werd een nieuwe spiraal aanbevolen. De putcorrosie veroorzaakt door de brijn bleek niet zo serieus als aanvankelijk scheen. Als dit de enige corrosie zou zijn geweest, dan zou de spiraal het pas na een aanzienlijke periode hebben begeven. Het ontsmettingsproces, dat de ingevangen brijn deed verdampen, produceerde wat van de waargenomen corrosie en deed de putcorrosie er erger uitzien dan het was voor ontsmetting. Omdat chromaten anodische inhibitoren zijn, kunnen ze de corrosie ook juist sterk versnellen, gewoonlijk in de vorm van putcorrosie, als er in het systeem ontoereikende hoeveelheden worden gebruikt. Dit zou hebben kunnen optreden in de spleten in de rondlassen, ongeacht de concentratie in de bulkoplossing. De beste oplossing voor dit probleem is het wegnemen van de spleten, dat houdt in het achterwege laten van backingringen.

Invloed van de samenstelling van het TIG-las beschermgas

Chroom in roestvast staal heeft een sterke chemische bindingsneiging met zuurstof en koolstof. Laspoelen die zijn gevormd via elektrische-boogprocessen moeten worden afgeschermd van de atmosfeer om te voorkomen dat er slak wordt gevormd en er oxidatie optreedt (afbeelding 3), ter handhaving van een stabiele boog en om verontreiniging van het lasbad tegen te gaan door omgevingsinvloeden. Argon- of argon plus helium-mengsels worden gewoonlijk gebruikt bij TIG-lasprocessen om een barrière te vormen tussen de stollende las en de atmosfeer. In andere gevallen wordt stikstof gebruikt als tegengas ter bescherming van de achterzijde van de grondnaad.

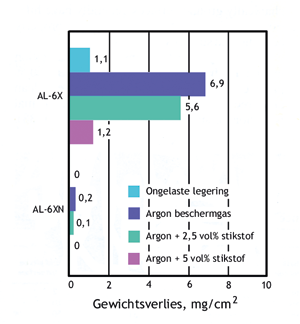

De samenstelling van het beschermgas kan worden veranderd ter verbetering van microstructuur en eigenschappen van TIG-lassen in austenitisch roestvast staal. Het gebruik van argon dat is gemengd met kleine hoeveelheden stikstof (10 vol% N2 of minder) in een TIG-lasproces verhoogt de corrosieweerstand van Fe-Cr-NI-Mo-N roestvast staal in oxiderende zure chlorideoplossingen (afbeelding 4). In bepaalde niet-oxiderende oplossingen reduceert argon-stikstof beschermgas het gehalte delta-ferriet van het lasmetaal en beïnvloedt het stollingsgedrag van het lasmetaal. Het stikstofgehalte van het lasmetaal neemt toe met de partiële druk van stikstof in het TIG-beschermgas. De toename van het stikstofgehalte van het lasmetaal is groter als de stikstof wordt gemengd met een oxiderend gas, zoals kooldioxide (CO2), dan met hetzij een reducerend (waterstof) hetzij een neutraal (argon) gas. Porositeit en concaafheid worden wel waargenomen bij austenitisch roestvast staal lasmetaal indien er meer dan 10 vol% N aan het argon beschermgas is toegevoegd. Hoewel toevoeging van stikstof opgelost in de vaste matrix niet schadelijk is met het oog op SSC-weerstand van ongelast molybdeenhoudend austenitisch roestvast staal, heeft een hoger stikstofgehalte van het lasmetaal de neiging om de gevoeligheid voor SSC te verhogen.

Invloed van aanloopkleur op corrosieweerstand

Onder bepaalde laboratoriumomstandigheden kan er een mechanisch stabiele chroomrijke oxidelaag op het RVS-oppervlak worden gevormd die de corrosieweerstand verbetert. In contrast hiermee staat dat de condities die heersen tijdens booglassen een laag opleveren die bestaat uit elementen die selectief uit het basismetaal zijn geoxideerd. Het gebied nabij het oppervlak van een geoxideerd roestvast staal is verarmd aan een of meer van de elementen die hebben gereageerd met de omringende atmosfeer onder vorming van een oxidelaag. De snelheid waarmee oxidatie van een roestvast staal plaatsvindt en als gevolg daarvan de mate van verarming in het basismetaal, hangen niet af van de legeringssamenstelling. Ze worden beheerst door diffusie door het oxide.

Het geoxideerde oppervlak van een gelast roestvast staal bestaat uit een heterogeen oxide dat hoofdzakelijk bestaat uit ijzer en chroom bovenop een chroomarme laag basismetaal. De eigenschappen van zo’n oppervlak hangen af van:

- Tijd en temperatuur van de blootstelling.

- Samenstelling van de atmosfeer die in aanraking komt met het hete metaaloppervlak.

- Chemische samenstelling van het basismetaal onder de oxidelaag.

- Fysische condities van het oppervlak (mate van verontreiniging, ruwheid, thermomechanische voorgeschiedenis) voor verhitting.

- Hechting van de oxidelaag aan het basismetaal.

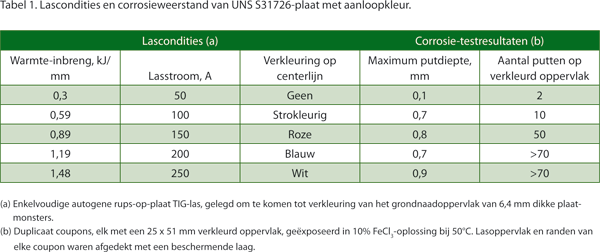

De fouten, inwendige spanningen en samenstelling van de oxidelaag maken het tot een slechte barrière tegen welk corrosief medium dan ook dat lokale corrosie zou kunnen initiëren in de chroomarme laag van het basismetaal. De ernst van de lokale corrosie op plaatsen met aanloopkleur die worden blootgesteld aan oxiderende chlorideoplossingen hangt rechtstreeks samen met de temperatuur van het hete metaaloppervlak tijdens lassen. Een aanloopkleur op een austenitisch roestvast staal dat in aanraking is met lucht zal pas ontstaan bij ongeveer 400°C. Naarmate de oppervlaktetemperatuur oploopt, ontwikkelen zich verschillend gekleurde oxiden die zich bovenop de oxiden lijken af te zetten die bij lagere temperatuur zijn ontstaan. Tabel 1 toont het verband tussen lascondities en aanloopkleur. Donkerblauwe aanloopkleur is het gevoeligst voor lokale corrosie. Op met gas beschermde oppervlakken ontstaan geen goed waarneembare gekleurde oxiden tijdens lassen, maar ze kunnen even goed nog gevoelig zijn voor lokale corrosie. Of aanloopkleur moet worden verwijderd voor gebruik hangt af van het corrosiegedrag van de gegeven legering indien blootgesteld aan het milieu in kwestie. Preferente corrosie van gebieden met aanloopkleur is het waarschijnlijkst als de legering op de grens van zijn kunnen moet fungeren, maar bepaalde oplossingen hebben geen effect op metaal met aanloopkleur. Zelfs als gebieden met aanloopkleur verdacht worden van mogelijke versnelde corrosie in een bepaald milieu, dienen de volgende factoren in ogenschouw te worden genomen:

- De snelheid waarmee putten, eenmaal gevormd in het chroomarme gebied, in goed staal uitgroeien.

- De risico’s die samengaan met de penetratie van een proceseenheid als gevolg van lokale corrosie.

- De kosten en de effectiviteit van een behandeling, die is gericht op herstel van een RVS-staaloppervlak met aanloopkleur.

De corrosieweerstand van gebieden met aanloopkleur kan in drie stappen worden hersteld. Eerst worden het verkleurde oppervlak en de onderliggende chroomarme laag verwijderd door middel van schuren of borstelen. Dan wordt het aldus behandelde oppervlak gereinigd met zuuroplossing of beitspasta (een mengsel van HNO3 en HF gesuspendeerd in een inerte pasta of gel) ter verwijdering van mogelijke oppervlakteverontreinigingen en ter bevordering van het herstel van een passieve laag. Ten slotte na een voldoend lange contacttijd wordt de reiningsoplossing of beitspasta grondig weggespoeld met water, bij voorkeur gedemineraliseerd water of water met laag gehalte aan chloride-ionen. Slijpen of borstelen kan ontoereikend zijn om aanloopkleur te repareren. Dergelijke slijpbehandelingen kunnen de oxidelaag alleen maar uitsmeren in het oppervlak, waardoor de chroomarme laag bloot komt te liggen en het oppervlak verder verontreinigen met ijzerdeeltjes die zijn opgepikt door het slijpwiel of borstel. Het zij nog maar eens gezegd dat een RVS-staaloppervlak nooit mag worden geslepen met een wiel of borstel dat daarvoor is gebruikt voor het slijpen van koolstofstaal of laaggelegeerd staal. Pogingen om oppervlakken met aanloopkleur te repareren met uitsluitend beitspasta of een zuuroplossing kunnen vlekken veroorzaken op het oppervlak of zelfs het basismetaal aantasten als de oplossing wat te agressief is of als de contactduur wat te lang is. Als het zuur te zwak is, kan er een chroomarme scalelaag op het oppervlak achterblijven, zelfs als de chroomarme laag volledig is verwijderd middels een slijpbewerking. Mechanisch geslepen oppervlakken bezitten in het algemeen een lagere corrosieweerstand in vergelijking met correct met zuur gebeitste oppervlakken. Laboratoriumonderzoek met behulp van polarisatietechnieken hebben aangetoond dat het basismetaal passief is en bestand tegen corrosie indien het vrij is van aanloopkleur, zoals het normale gedrag is van austenitisch roestvast staal (afbeelding 5). Het verticale deel van de gestreepte kromme op afbeelding 5 toont het normale passieve gebied dat kenmerkend is voor roestvast staal. De getrokken kromme voor de WBZ in gelaste toestand (dat wil zeggen met de aanloopkleur intact en een chroomarme laag daaronder) vertoont geen significant verticaal deel, dus geen passief gebied van betekenis.

Onopgemengde zones

Het fusiegrensgebied bestaat uit een lasgedeelte dat bestaat uit lastoevoegmetaal dat is opgemengd met basismetaal en een WBZ in het basismetaal. De breedte van de onopgemengde zone hangt af van de plaatselijke thermische omstandigheden langs de fusielijn. Een onopgemengde zone heeft de samenstelling van basismetaal maar de microstructuur van een autogene las. De microuitscheiding en precipitatiekarakteristieken die kenmerkend zijn voor autogene lassen verlagen de corrosieweerstand van een onopgemengde zone ten opzichte van het basismetaal. Onopgemengde zones grenzend aan lassen die zijn gelegd met overgelegeerd lastoevoegmetaal kan preferent worden aangetast bij blootstelling van het lasoppervlak. De mogelijkheid van preferente aantasting van onopgemengde zones kan worden verkleind door de warmte-inbreng tot een minimum te beperken en/of door het laten vloeien van gesmolten lastoevoegmetaal over het oppervlak van de onopgemengde zone om aldus een barrière te vormen tegen het milieu. Bij deze laatstgenoemde bewerking moet er zorg voor worden gedragen dat er geen koude overlappingen en gebrek aan fusie optreden. In beide gevallen is wordt preferente aantasting vermeden zolang het oppervlak van de onopgemengde zones onder het blootgesteld oppervlak van de las liggen.

Uitscheiding van molybdeen

De uitscheiding van molybdeen in 6% Mo-superaustenieten tijdens stolling van de las verlaagt de corrosieweerstand, met name in milieus die sterke putvormige aantasting veroorzaken. De dendritische kernen in deze legeringen kunnen molybdeengehaltes te zien geven van niet meer dan 4,2 gew.% hetgeen resulteert in lokale putvormige aantasting op deze plaatsen. Daarom wordt autogeenlassen of gebruik van gelijke laselektrodes gewoonlijk vermeden indien zware gebruiksomstandigheden worden verwacht. Het gebruik van molybdeenhoudend lastoevoegmetaal op basis van nikkel wordt dan vaak aanbevolen.