Bijzonderheden van diverse lasmethoden

Roestvast staal is goed lasbaar. Toch vraagt dit materiaal van de ontwerper en van de opsteller van lasprocedures een iets andere benadering ten opzichte van koolstofstaal. In dit en een hieropvolgend artikel zullen deze verschillen per lasproces worden bekeken.

N.L. Snogreer

(artikel gepubliceerd in Roestvast Staal nummer 10, 1992- artikel 81)

Handbooglassen met beklede elektrode

Roestvast stalen laselektroden

Beklede elektroden voor het lassen van roestvast staal zijn geclassificeerd in ANSVAWS A5.4, Specification for Covered Corrosion-Resisting Chromium and Chromium-Nickel Steel Welding Electrodes. De classificering in deze specificatie is gegrondvest op de chemische samenstelling van het onvermengde lasmetaal, de lasposities en het type lasstroom waarvoor de elektroden geschikt zijn. Als E 310-15 enE 310-16 als voorbeelden worden genomen, dan slaat de E op het feit dat er sprake is van een laselektrode. De daarop volgende drie cijfers refereren aan het legeringstype (met betrekking tot chemische samenstelling). Deze drie cijfers kunnen worden gevolgd door een letter of letters die een modificatie aangeven, zoals E 310 Mo-15, hetgeen betekent dat er molybdeen aan het elektrodemateriaal is toegevoegd. De laatste twee cijfers refereren aan de laspositie en het type lasstroom waarvoor de elektroden geschikt zijn. De 1 in dit voorbeeld geeft aan dat dit type elektrode tot een diameter van 4 mm geschikt is voor alle lasposities. Het cijfer 5 geeft aan dat de elektroden geschikt zijn voor gebruik van gelijkstroom met elektrode positief. Het cijfer 6 betekent dat de elektroden zowel geschikt zijn voor wisselstroom als voor gel ijkstroom met elektrode positief. Elektroden met een diameter van meer dan 4 mm zijn geschikt voor gebruik in de vlakke en horizontale laspositie.

De specificatie geeft geen beschrijving van de ingrediënten van de elektrodebekleding, maar -15 bekledingen bevatten gewoonlijk een grote hoeveelheid calciumcarbonaat. Dit ingrediënt verschaft de CO en CO2 die nodig zijn om de boog af te schermen. Het bindmiddel dat de ingrediënten bijeen houdt is in dit geval natriumsilicaat. De -16 bekleding bevat eveneens calciumcarbonaat voor het afschermen van de boog. Verder bevat zij ook aanzienlijke hoeveelheden titaandioxyde voor boogstabiliteit. In dit geval is het bindmiddel naar alle waarschijnlijkheid kaliumsilicaat. Verschillen in de hoeveelheden van deze ingrediënten leiden tot verschillen in boogkarakteristiek. De -15 elektroden (typen met kalkbekleding) neigen naar een doordringender boog en geven een wat hollere en zuiver geribbelde lasrups. De slak stolt betrekkelijk snel zodat dit type elektrode dikwijls de voorkeur heeft voor werk buiten positie, zoals het lassen van buizen. Daar staat tegenover dat de -16 elektroden (typen met een titanaatbekleding) een zachtere boog geven, minder spetteren en een gelijkmatiger, fijn geribbelde lasrups opleveren. De slak is echter vloeibaarder en deze elektrode is doorgaans wat minder eenvoudig te hanteren bij buiten positielaswerk.

De chemische samenstelling van laselektroden voor het lassen van austenitisch roestvast staal verschilt iets van die van het basismetaal om ervoor te zorgen dat het neergesmolten lasmetaal wat ferriet bevat (met andere woorden niet volledig austenitisch is) ten einde warmscheuring van het lasmetaal te voorkomen. De hoeveelheid ferriet die gangbaar is bij de diverse laselektroden wordt nader besproken in ANSI/AWS 5.4. In het algemeen is een minimum ferr ietgehalte tussen 3 en 5 FN (ferrite number) voldoende om scheuring te voorkomen. Een ferrietgehalte van wel 20 FN kan acceptabel zijn voor sommige lassen als er na het lassen geen gloeiing plaatsvindt. Met het Schaeffler-of het Schaeffler-DeLong diagram kan een voorspelling worden gedaan van het ferrietgehalte van een roestvast-staallas. Er zijn magnetische in strumenten in de handel waarmee directe metingen van het ferrietgehalte kunnen worden uitgevoerd aan neergesmolten lasmetaal.

Hiervoor zij onder andere verwezen naar ANSI/AWS A4.2, Standard Procedures for Calibrating Magnetic Instruments to Measure Delta Ferrite Content of Austenetic Stainless Steel Weld Metal. Bepaalde typen austenitisch lasmetaal (bij voorbeeld de typen 310, 320 en 330) vormen geen ferriet omdat hun nikkelgehalte daarvoor te hoog is. Voor zulke materialen worden limieten gesteld aan het fosfor-, zwavel-en siliciumgehalte van het lasmetaal of het koolstofgehalte wordt verhoogd, dit alles om de kans op splijting en scheuring van de las zo klein mogelijk te maken. Splijting en scheuring kunnen ook worden bestreden met geschikte lasprocedures. Lage stroomsterkten bijvoorbeeld zijn in deze gunstig. Licht zwaaien met de toorts, als middel om cellulaire korrelgroei te bevorderen, kan eveneens behulpzaam zijn. Geschikte manieren om de boog te doven moeten worden gevolgd om kraterscheuren tegen te gaan. ANSI/AWS A 5.4 bevat twee classificaties van beklede elektroden voor de alleen-chroomhoudende roestvaststaaltypen. De ene bevat 11 tot 13,5 procent chroom, de andere 15 tot 18 procent. Beider koolstofgehalte is maximaal 0,1 procent. Beide lasmetaaltypen harden aan lucht en hun lassen vereisen gloeiing voor en na lassen om de taaiheid te verschaffen die nodig is voor de meeste technische toepassingen.

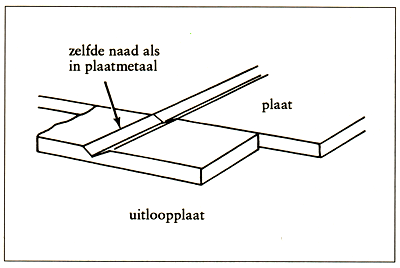

Uitloopplaten

Bij sommige toepassingen is het noodzakelijk om de lasnaad tot aan de uiterste uiteinden volledig te vullen. In zulke gevallen worden uitloopplaten gebruikt, zie afbeelding 1. Ze verlengen in feite de lasnaad tot voorbij de uiteinden van de te verbinden delen. De las begint in een uitloopplaat en eindigt in de andere uitloopplaat. Defecten ontstaan bij het starten en/of doven van de boog bevinden zich dan eveneens in de naderhand te verwijderen uitloopplaten, zodat de feitelijke las hiervan verschoond blijft.

Afbeelding 1. Uitloopplaat aan het eind van een lasnaad.

Keuze van materiaal voor de uitloopplaten is van belang. De samenstelling van deze platen mag geen nadelige invloed hebben op de eigenschappen van het lasmetaal in de onmiddellijke nabijheid. In geval van roestvast staal moeten de uitloopplaten van een overeenkomstig of tenminste verenigbaar type zijn als het basismetaal. Koolstofstalen uitloopplaten zijn weliswaar goedkoper maar er zou ter hoogte van de overgangen uitloopplaten/basismetaal ontoetaalbare vermenging optreden in het lasmetaal, waardoor de corrosievastheid ter plaatse of enige andere eigenschap achteruit zou gaan.

TIG-proces

Roestvast staal en de hittevaste superlegeringen op basis van ijzer, nikkel en kobalt worden veelvoudig gelast met het TIG-proces omdat ze hierbij worden afgeschermd van de atmosfeer door het inerte gas. De chemische samenstelling van het lasmetaal is in essentie identiek met die van het basismetaal omdat dezelfde legeringen worden gebruikt als lastoevoegmetaal en omdat het lastoevoegmetaal het lasbad binnengaat zonder de boog te doorsnijden en waar verliezen van vluchtige legeringsbestanddelen kunnen optreden. Voor het handmatig lassen van dikten tot ongeveer 12 mm wordt argon aanbevolen als schermgas omdat dit gas betere beheersing geeft van het lasbad. Voor grotere wanddikten alsmede voor vele lasmachines en lasautomaten kunnen argon-heliummengsels of zuiver helium worden gebruikt voor sterkere doorlassing.Voor sommige lastoepassingen bij roestvast staal wordt argonwaterstofmengsels gebruikt ter verbetering van de vorm van de lasrups en van de bevochtiging. Als nauwkeurige beheersing van de booglengte mogelijk is kan voor het automatisch lassen van de hittevaste legeringen wisselstroom worden gebruikt. Voor het TIG-lassen van roestvast staal in alle voorkomende wanddikten tot circa 10 mm wordt gelijkstroom aanbevolen met elektrode negatief en voor wanddikten onder 3 mm is wisselstroom aan te bevelen. De elektrode kan zuiver wolfraam zijn of van wolfraam dat is gelegeerd met zirconium voor alle dikten en gelegeerd met thorium, cerium of lanthaan voor het lassen van wanddikten tot 3 mm met wisselstroom. Als schermgas kan argon dienen en in geval van het wisselstroomlassen van wanddikten tot 3 mm zowel argon als een argon-heliummengsel. Lastoevoegmetaal voor roestvast staal wordt onder andere beschreven in AWS A5.9 Corrosion-Resisting Chromium and Chromium-NickelSteel Bare and Composite Metal Cored and Stranded Are Welding Electrodes and Welding Rods.

MIG-proces

Elektroden

De elektroden (lastoevoegmetaal) voor MIG-lassen worden beschreven door verscheidene AWS-lastoevoegmetaalspecificaties. Andere normeringsinstanties publiceren eveneens lastoevoegmetaalspecificaties voor bepaalde toepassingen. Een voorbeeld daarvan zijn de Aerospace Materials Specifications die zijn opgesteld door de Society of American Engineers (SAE) en die zijn bedoeld voor lucht-en ruimtevaarttoepassingen. De AWS-specificatie die geldt voor roestvast staal uit de 300-en 400 reeks is AWS A5.9. De samenstelling van het elektrodemateriaal is in het algemeen identiek aan die van het basismetaal. De samenstelling kan echter wat afwijken als er wordt gecompenseerd voor verliezen die optreden in de lasboog of om te zorgen voor desoxydatie van het lasbad.

Aanbevolen elektroden voor het lassen van roestvast staal zijn:

- AISI 201 : ER 308

- AISI301,302,304,308 : ER 308

- AISI 304L : ER 308L

- AISI 310 : ER 310

- AISI 316 : ER 316

- AISI 321 : ER 321

- AISI 347 : ER 347

Schermgas

De primaire functie van schermgas is het verhinderen van contact tussen de buitenlucht en het lasbad. Dit is nodig omdat het merendeel van de metalen als het wordt verhit tot aan zijn smeltpunt in lucht een sterke neiging vertoont om oxyden te vormen en, in wat mindere mate, nitriden. Voor het MIG-sproeibooglassen van roestvast staal worden gewoonlijk twee gasmengsels gebruikt: 99% argon + 1% zuurstof en 98% argon + 2% zuurstof. Eerstgenoemd gasmengsel verbetert de boogstabiliteit, produceert een vloeibaarder en beter beheersbaar lasbad, goede samenvloeiing en rupsvorm en het minimaliseert undercutting bij werkstukken met grotere wanddikten. Laatstgenoemd mengsel geeft een betere boogstabiliteit, samenvloeiing en lassnelheid dan eerstgenoemd gasmengsel in geval van werkstukken die een wat lage wanddikte hebben. Voor het MIG-kortsluitbooglassen wordt gewoonlijk een gasmengsel gebruikt bestaande uit 90% helium+ 7,5% argon+ 2,5% C02. Gebruik van dit gasmengsel heeft geen nadelige invloed op de corrosievastheid, geeft een smalle warmte-beïnvloede zone, geen undercutting en een mmtmum aan vervorming.

Lasparameters

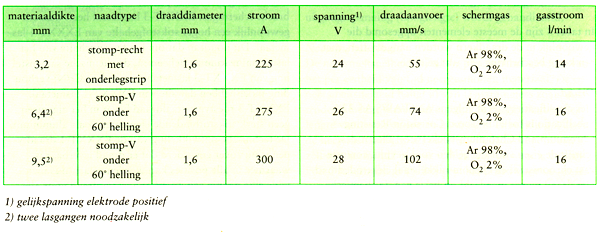

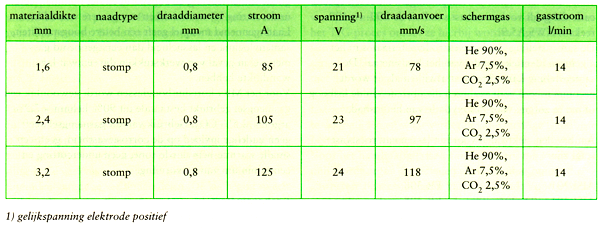

De keuze van de lasparameters (stroomsterkte, spanning, voortloopsnelheid, stromingssnelheid schermgas, uitsteken elektrode enz.) vereist soms enig uitproberen. Dit wordt bemoeilijkt door de onderlinge samenhang van de parameters. In tabel 1 is een aantal waarden verzameld voor het MIG-sproeibooglassen in vlakke positie en in tabel 2 voor MIG-kortsluitbooglassen.

Tabel 1. Kenmerkende lasparameters voor het MIG-sproeibooglassen van austenitisch roestvast staal in vlakke positie.

Tabel 2. Kenmerkende lasparameters voor MIG-kortsluitbooglassen van austenitisch roestvast staal.

Lassen met gevulde draad

Gevulde lasdraad dankt veel van zijn veelzijdigheid aan de grote variatie aan bestanddelen die in de vulling van het lasdraad kunnen worden ondergebracht. Het draad bestaat meestal uit een omhulling van gelegeerd staal en een kern van poeder en legeringsmateriaal.

De voornaamste functies van de draadvulling zijn de volgende:

- Het verschaffen van mechanische, metallurgische en corrosievastheideigenschappen van het lasmetaal door afstemming van de chemische samenstelling.

- Het bevorderen van de gaafheid van de las door het lasbad af te schermen van zuurstof en stikstof uit de lucht.

- Het verwijderen van verontreinigingen in het gesmolten metaal door middel van slakreacties.

- Het vormen van een slakafdekking die het stollende lasmetaal beschermt tegen invloeden uit de lucht en die vorm en uiterlijk van de lasrups bepaalt bij de verschillende lasposities waarvoor het draad geschikt is.

- Het stabiliseren van de boog door het vormen van een goede elektrisch geleidende doorgang die spetteren beperkt en neersmelten van uniform gladde lasrupsen met de juiste afmetingen bevordert.

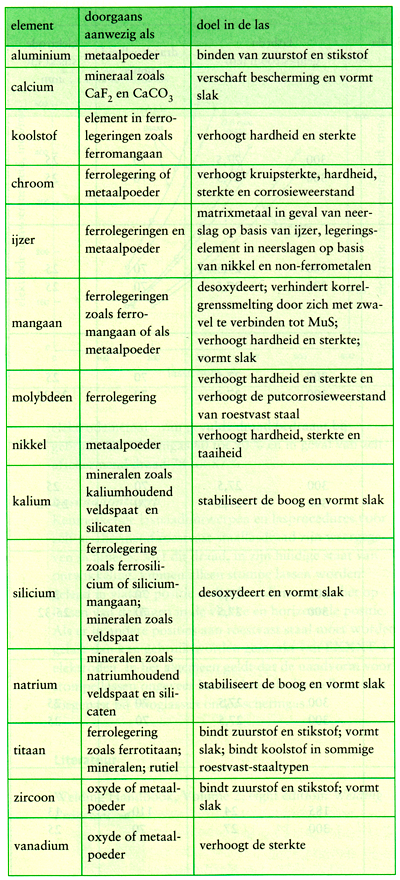

In tabel 3 zijn de meeste elementen opgesomd die gewoonlijk in de draadkern worden aangetroffen, met een korte beschrijving van wat ze doen.

Tabel 3. Gangbare elementen in met poeder gevuld draad.

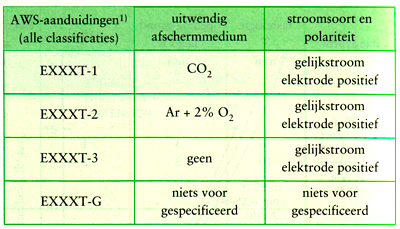

Draad

Het classificatiesysteem volgens ANSI/ AWS A5.22, Specifications for Flux Cored Corrosion-Resisting Chromium and Chromium-Nickel Steel Electrodes, schrijft de eisen voor die gelden voor gevuld, corrosievast chroomstaal en chroom-nikkelstaal elektrodedraad. Het draad wordt ingedeeld op basis van de chemische samenstelling van het neergesmolten lasmetaal en het afschermmedium dat zich tijdens het lassen ontwikkeld. Tabel 4 geeft de gebruikte aanduidingen weer en geeft de toe te passen stroomsoort en polariteit. Draad volgens EXXXT-1 die met CO2-afscherming wordt gebruikt, heeft te lijden van geringe verliezen aan oxydeerbare elementen en van enige toename van het koolstofgehalte. Draad volgens EXXXT-3, dat wordt gebruikt zonder uitwendige afscherming, heeft ook te lijden van wat verlies aan oxydeerbare elementen en van stikstofopname die echter significant kan worden. Lage lasstroomsterkten gekoppeld aan grote booglengten (hoge boogspanningen) vergroten de opname van stikstof. Stikstof bevordert het ontstaan van austeniet en kan derhalve het ferrietgehalte van het lasmetaal achteruit doen gaan.

Tabel 4. Afschermmedium en lasstroomsoorten voor gevulde roestvaststaallasdraad.

De eisen voor de EXXXT-3 classificaties verschillen van die van de EXXXT-1 classificaties omdat afscherming uitsluitend via een poedersysteem niet zo effectief is als afscherming met zowel poeder als uitwendig aangebracht schermgas. EXXXT-3 lasmetaal heeft daarom gewoonlijk een hoger stikstofgehalte van EXXXT-1 lasmetaal. Dit houdt in dat om het ferrietgehalte van het lasmetaal te kunnen beheersen, de chemische samenstelling van EXXXT-3 lasmetaal een andere Cr/Ni-verhouding moet hebben dan die van EXXXT-1 lasmetaal. EXXXT-3 roestvast-staaldraad bevat in het algemeen geen sterk stikstofbindende elementen zoals aluminium. De technische ontwikkeling van de EXXXT-1 draadtypen is nu zover gevorderd dat er draad leverbaar is waarmee in alle posities kan worden gelast (dus niet voor elke positie een draad, maar een draad voor alle posities). Dit type draad bezit hogere neersmeltsnelheden dan massief roestvast-staqldraad wanneer het uit positie wordt gebruikt. Het is makkelijker in gebruik dan massief draad bij dip-transferlassen en ze geeft constant gave lassen met standaard constante-spanningsenergiebronnen. Dit draad is leverbaar tot een minimumdiameter van 0,9 mm.

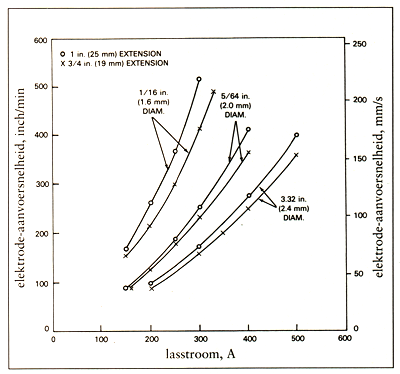

Lasstroom

De lasstroom is evenredig met de draadaanvoersnelheid voor een gegeven draaddiameter, draadsamenstelling en uitsteeklengte. Het verband tussen draadaanvoersnelheid en lasstroom voor zelfafschermend roestvast-staallasdraad is weergegeven op afbeelding 2. Er wordt hierbij uitgegaan van een constante-spanningsbron van voldoende vermogen om het draad met een dusdanige snelheid neer te smelten dat een van te voren ingestelde uitgangsspanning (booglengte) wordt gehandhaafd.

Afbeelding 2. Draadaanvoersnelheid als functie van de lasstroom voor zelf-afschermend draad E308T-3.

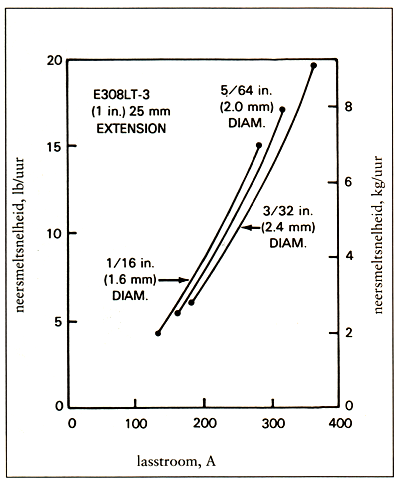

Neersmeltsnelheid

De neersmeltsnelheid bij elk lasproces is het gewicht van het per eenheid van tijd neergesmolten materiaal. De neersmeltsnelheid hangt af van lasparameters zoals elektrodediameter, samenstelling van de elektrode, uitsteeklengte van de elektrode en lasstroom. Afbeelding 3 geeft de neersmeltsnelheid als functie van de lasstroom van zelf-afschermende (dus er wordt geen uitwendig aangevoerd schermgas gebruikt) gevulde draad voor het lassen van roestvast staal. Het rendement -dat is het gewicht van het neergesmolten metaal gedeeld door het gewicht van het verbruikte elektrodemetaal -van gevulde draad bedraagt bij gebruik van schermgas 80 tot 90% en in geval van zelfafschermend draad 78 tot 87%.

Afbeelding 3. Neersmeltsnelheid als functie van de lasstroom voor zelfafschermend draad E308LT-3.

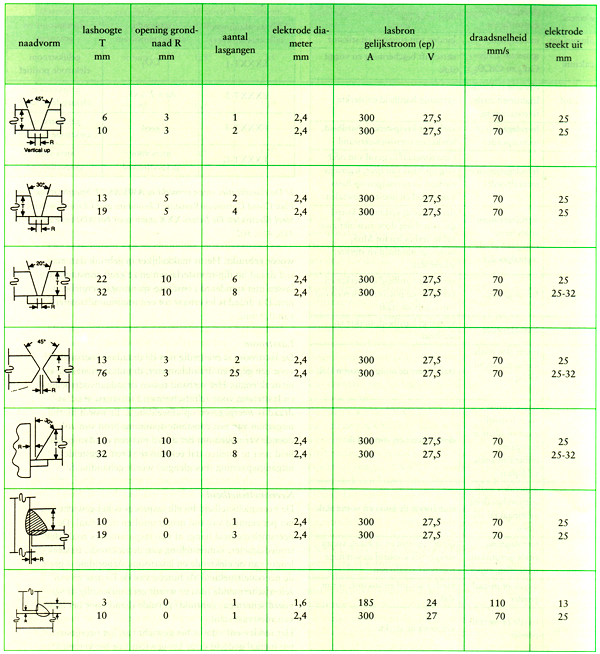

Lasnaadontwerp

Kenmerkende lasnaadontwerpen en lasprocedures voor zelf-afschermend roestvast-staallasdraad zijn weergegeven in tabel 5. Met dit draad, in zijn huidige staat van ontwikkeling, kunnen alleen stompe lassen worden gelegd in vlakke positie en het kan dienen voor het oplassen van deklagen in de vlakke en horizontale positie. Als er in andere posities aan roestvast staal moet worden gelast dan kan gebruik worden gemaakt van EXXXT-1 elektroden. In het algemeen geldt dat de naadvorm voor stompe lassen ongeveer hetzelfde is als die welke wordt toegepast bij booglassen onder schermgas.

Tabel 5. Lasparameters voor zelfafschermend gevulde roestvast stalen draadelektroden.

Literatuur

Welding Handbook, Volume 2, eight edition: Welding Processes.