Putcorrosie en spleetcorrosie in lassen

Plaatselijke aantasting van het lasmetaal en de warmtebeïnvloede zone (WBZ) treden op in de vorm van putcorrosie en spleetcorrosie, in het bijzonder in waterige, chloorhoudende milieus.

A.J. Schornagel

Onder matige oxiderende omstandigheden, zoals in een pulp- en papierblekerij, kan austenitisch lasmetaal te lijden hebben van putcorrosie in de met legeringselementen verarmde zones. Deze aantasting is het gevolg van micro-uitscheidingen in dendrieten in het lasmetaal. Deze vorm van putcorrosie kan met name voorkomen in:

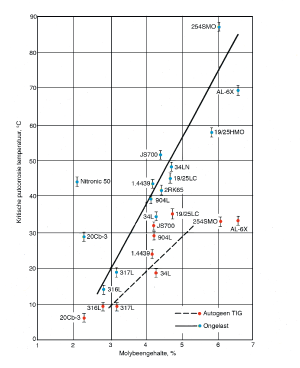

- autogene TIG-lassen (geen lastoevoegmetaal), zie afbeelding 1;

- in 4 tot 6% Mo-legeringen, zie tabel 1;

- indien het aanbevolen lastoevoegmetaal dezelfde samenstelling heeft als het basismetaal,

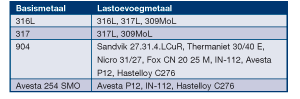

- zie afbeelding 2;

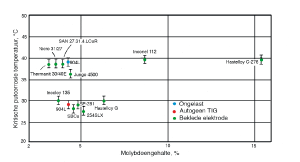

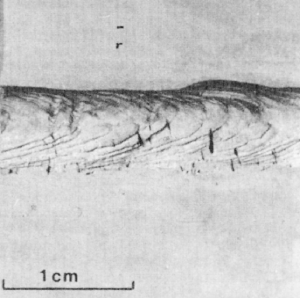

- als lassen bij hogere warmte-inbreng een grove microstructuur achterlaat met dendrieten die ook aan het oppervlak liggen, zie afbeelding 3, een dergelijke microstructuur kan worden vermeden door gebruik van een geschikte lastoevoeglegering, zie afbeelding 2.

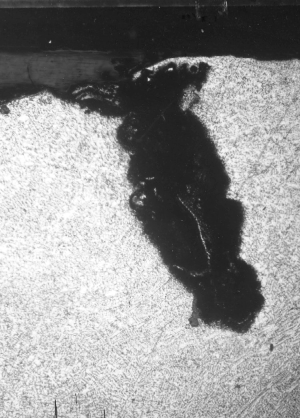

Tabel 2 geeft een overzicht van lastoevoegmetaal met een weerstand tegen putcorrosie die gelijk is aan of beter dan die van het overeenkomstige basismetaal. Zelfs als er geschikt lastoevoegmetaal wordt gebruikt, kan er nog putcorrosie optreden in een onopgemengd zone van lasmetaal. Lassen met hoge warmte-inbreng kan banden achterlaten van gesmolten basismetaal dicht bij de fusielijn. De invloed van deze banden op de corrosieweerstand kan tot een minimum worden beperkt door middel van lastechnieken waarbij de onopgemengde zones worden begraven onder het oppervlak van de las. Als het verkeerde lastoevoegmetaal wordt gebruikt, kan er vrij makkelijk putcorrosie optreden in bepaalde milieus. In het voorbeeld van afbeelding 4, is 316L-basismetaal gelast met een lager gelegeerd lastoevoegmetaal (308L). Kraanwater was het belangrijkste milieubestanddeel dat bijdroeg aan de korstvorming op de lasnaad. Het type 316L-basismetaal ter weerzijden van de naad was niet aangetast.

Afbeelding 1. Kritische putcorrosie temperatuur (KPT) als functie van het molybdeengehalte van commercieel austenitisch roestvast staal, getest in 10% FeCl3. Weerstand tegen putcorrosie, zoals gemeten door de KPT, neemt toe met stijgend Mo gehalte en daalt na autogeen TIG-lassen.

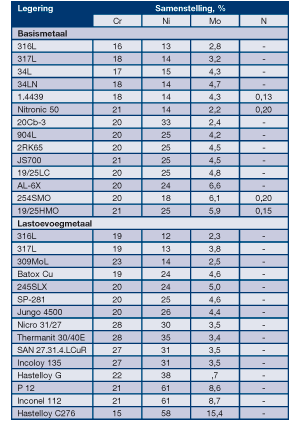

Tabel 1. Lastoevoegmetaal met weerstand tegen putcorrosie gelijk of beter dan die van het basismetaal.

Afbeelding 2. Invloed van diverse lastechnieken en lastoevoeglegeringen op de KPT van 904L. Gegevens van een ongelast monster zijn vermeld per vergelijking.

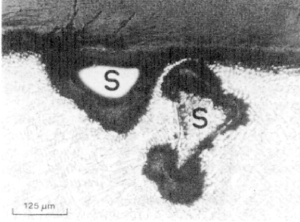

Afbeelding 3. Een put die is ontstaan op een kras in 317L-lasmetaal bij 190?mV/SCE in 0,6?N?NaCl 9pH 3) bij 50°C. Putcorrosie deed zich voor op een korrel met primaire dendrieten die evenwijdig liggen met het oppervlak en niet op korrels met dendrieten onder een hoek ten opzichte van het oppervlak liggen.

Afbeelding 4. Putcorrosie van ondergelegeerd (ten opzichte van het basismetaal) 308L-lasmetaal. Het 316L-basismetaal is onaangetast.

Tabel 2. Hoeveelheden hoofdlegeringselementen in roestvast staal dat is getest op weerstand tegen putcorrosie.

Spleetcorrosie

Defecten zoals achtergebleven lasflux en microscheuren veroorzaken spleetjes in het lasmetaal waar heel gemakkelijk corrosie kan optreden, zeker in chloridehoudende milieus. Sommige fluxformuleringen op beklede laselektrodes geven makkelijk lossende slak, en anderen daarentegen slak die heel lastig is weg te krijgen, zelfs niet met behulp van stralen. Slak afkomstig van rutiel bekledingen lossen makkelijk en geven een goede rupsvorm. Slak afkomstig van elektrodes met basische bekleding zijn daarentegen heel moeilijk weg te krijgen, er kunnen kleine slakdeeltjes op het metaaloppervlak achterblijven, die aldus goede initiatieplaatsen vormen voor spleetcorrosie (afbeelding 5). Microscheurtjes of hun grotere tegenhangers, warmscheuren, bieden ook goede plaatsen voor spleetcorrosie, waardoor de corrosieweerstand van een las drastisch wordt verlaagd. Microscheuren worden veroorzaakt door thermische krimpspanningen tijdens het stollen van het lasmetaal en vormen een probleem bij de fabricage van austenitisch roestvaststalen constructies. De waarschijnlijkheid dat deze lasscheurtjes op zullen treden is groter naarmate de fosfor- en zwavelniveaus hoger liggen (>0,015% P en >0,015% S), de warmte-inbreng hoog is en in austenitisch lasmetaal waarin het deltaferrietgehalte laag is (<3%).

Afbeelding 5. Spleetcorrosie onder restslak (S) in IN-135-lasmetaal na bedrijf in een bleekinstallatie.

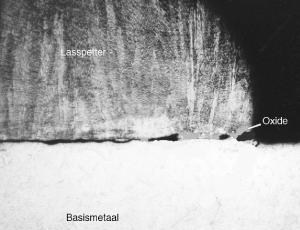

Microscheurtjes zijn vaak met het blote oog zichtbaar en hun bestaan verklaart het onverwacht slechte corrosiegedrag van een exemplaar uit een groep van lassen, die zijn gelegd met lastoevoegmetaal van dezelfde samenstelling. De microscheur zorgt voor een spleet, die makkelijk corrodeert omdat roestvast staal nu eenmaal gevoeliger is voor spleetcorrosie dan voor putcorrosie. Spleetcorrosie op microscheurtjes wordt vaak ten onrechte opgevat als zelf-geïnitieerde putcorrosie (afbeelding 6, 7). Spleetcorrosieplaatsen kunnen ook optreden aan het begin of einde van lasgangen, tussen opeenvolgende lasgangen, of onder lasspetters. Lasspetters zijn het vervelendst als ze los zitten of slecht hechten. Een goed voorbeeld van dit type spleetcondities is het 304-systeem op afbeelding?8. Corrosie op microscheurtjes in austenitisch roestvast laswerk dat 4 tot 6% Mo bevat, laat zich het best bestrijden door gebruik te maken van lastoevoegmetaal op basis van gelegeerd nikkel, dat zeer goed bestand is tegen spleetcorrosie. Sommige roestvaststalen laselektrodes zijn geschikt voor het lassen van 4% Mo-houdend staal, maar ze moeten alleen dan worden gekozen tezamen met laag fosfor- en laag zwavel gehalte om microscheurproblemen te voorkomen. Van heet kraanwater wordt meestal aangenomen dat het niet bijzonder agressief is, maar afbeelding 9 laat zien wat er gebeurd met een las waarbij sprake is van onvoldoende fusie in de aanwezigheid van chloriden. In dit geval bestaat het basismetaal ut 304 en het lasmetaal uit 308.

Afbeelding 6. Microscheurcorrosie op IN-135-lasmetaal op een 904L-testcoupon na expositie in een bleekinstallatie.

Afbeelding 7. Deel van de testcoupon van afbeelding 6, die spleetcorrosie vertoont die de aanwezigheid van een microscheur vrijwel geheel heeft weggevaagd.

Afbeelding 8. Dwarsdoorsnede van een las met spleetcorrosie onder lasspetters. Er hebben zich op de spetters oxiden (licht grijs) gevormd en in de spleten tussen spetter en basismetaal.

Kratercorrosie

Roestvast staal 347 is soms onderhevig aan een type spleetcorrosie dat bekend staat onder de naam kratercorrosie, hetgeen optreedt ter plaatse van starts en stops van een las. Het verschijnsel hangt samen met micro-uitscheidingen van bepaalde bestanddelen in de laspoel waar deze als laatste stolt. Net als bij zuivering door middel van zonesmelten, stuwt de bewegende laspoel continu bepaalde bestanddelen voor zich uit en de concentratie van deze bestanddelen in de poel neemt voortdurend toe totdat de poel tot stilstand komt en stolt. Het midden van het stoppunt wordt snel aangetast in oxiderende zuren, zoals salpeterzuur, in de vorm van zelfversnellende spleetcorrosie. De laatst gestolde laspoel hoeft zich niet uit te strekken over de gehele wanddikte van het werkstuk om toch perforatie te doen optreden. Dit verschijnsel deed zich voor bij 347-pijpen met afgeschuinde laskanten die een V-naad vormden en die deel uitmaakten van een warmtewisselaar voor een salpeterzuurconcentrator. Elke V-sectie was met een klein elektrisch-boogpotlood permanent gemarkeerd met de pijpnummers. Na een jaar of twee in bedrijf te zijn geweest, bleek er een aantal lekken te zijn ontstaan in de warmtewisselaarpijpen. Bij nadere inspectie bleek dat de uniforme corrosie een voor de betreffende toepassing normaal verloop vertoonde, maar dat kratercorrosie de pijpen had geperforeerd. De kratercorrosie trad op twee weerkerende plaatsen. De ene locatie was het stoppunt van de lassen ter plaatse van de in- en uitgang van de warmtewisselaar. De andere locatie was op de stoppunten van de identificatienummers. Het materiaal werd gewijzigd in 304L, waarbij deze zone-smeltingconcentratie niet optreedt.

Afbeelding 9.

a) Ongeëtste en b) geëtste dwarsdoorsnede van een 304-las met daarin chlorideputcorrosie langs een spleet die het gevolg is van onvoldoende fusie. Milieu: warm kraanwater.