Het construeren in en het lassen van corrosievaste staalsoorten

Figuur 1. Overzicht toepassingen van roestvaststaal.

In de meeste gevallen wordt roestvaststaal toegepast vanwege de weerstand tegen verschillende vormen van corrosie in een bepaalde omgeving. Voor een aantal toepassingen is echter de sterkte van primair belang, hetzij om dunner te kunnen construeren of vanuit praktische overwegingen voor de specifieke toepassing.

Door: Ing. Fred Neessen EWE en Ing. Harm Meelker EWE, Lincoln Smitweld BV, Nijmegen.

Dit verhaal beschrijft en verduidelijkt de achtergronden en het lassen van een aantal roestvaste staalsoorten die voornamelijk worden toegepast op basis van hun mechanische eigenschappen, eventueel in combinatie met een vereiste corrosie bestendigheid. In de gegeven voorbeelden wordt het roestvaststaal dus gebruikt als “constructie staal”. Aan de orde komen onder andere chemicaliën tankers, hoge druk pijpleidingen en “box girders” in duplex roestvast staal, koud verstevigd austenitisch roestvast plaatstaal voor het maken van treinen en roestvast staal toegepast in gebouwen van het Gruggenheim museum in Bilbao tot het Atomium in Brussel.

Inleiding

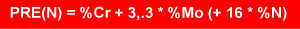

In de meeste gevallen wordt roestvaststaal toegepast vanwege de weerstand tegen verschillende vormen van corrosie in een bepaalde omgeving. De roestvaststaal typen AISI 304L en 316L worden in het algemeen, door hun lage sterkte eigenschappen, niet beschouwd als constructie materialen. Buiten het feit dat de prijs van roestvaststaal beduidend hoger is dan die van ongelegeerd constructie staal, moet men ook nog eens een veel grotere dikte gaan toepassen. Hier boven op komen dan ook nog eens de toenemende kosten van machinale bewerking en van het lassen. Een klassieke oplossing van dit probleem was het ontwikkelen van geplateerd staal, een dunne corrosiebestendige laag op een drager van ongelegeerd staal. Geplateerd staal is slechts eenzijdig corrosiebestendig. Hierdoor zijn toepassingen als bijvoorbeeld een tussenschot in een chemicaliën tanker niet mogelijk. Om de sterkte van het roestvaststaal te verhogen met behoud van of zelfs met een hogere corrosiebestendigheid, kan men kleine hoeveelheden titaan, niobium of stikstof aan AISI 304L en 316L toevoegen. Het legeren met stikstof (0,15 – 0,25%) heeft ook een positief effect op de corrosievastheid en geeft een duidelijke verhoging van de 0,2% rekgrens. Een overzicht van de mechanische eigenschappen zijn voor verschillende roestvaste stalen in Tabel 1 weergegeven. Uit oogpunt van de sterkteberekening is deze verbetering zeer belangrijk, de plaatdikte kan met 25 tot 30% worden verkleind. Typische voorbeelden zijn AISI 316LN en 317LN die een stabiele austenitische microstructuur hebben alsmede betere mechanische en corrosie eigenschappen. Beide materialen zijn veelvuldig toegepast in chemicaliën tankers. Een eenvoudige indicator voor algemene weerstand tegen (put)corrosie kan worden uitgedrukt met het “Pitting Resistance Equivalent”, PRE(N) aldan niet met inachtneming van het element stikstof. De formule is als volgt:

Koudverstevigde roestvaststaal typen

Austenitisch roestvaststaal kan niet door een warmtebehandeling worden gehard, echter door koudvervormen kan men de zo begeerde hogere mechanische eigenschappen verkrijgen. Afhankelijk van de hoeveelheid koudedeformatie en de chemische samenstelling kan men een austenitisch roestvaststaal krijgen bij kamertemperatuur van 207 MPa tot zelfs 1379 MPa. Zelfs bij deze extreem hoge sterkte eigenschappen heeft het koudvervormde austenitische roestvaststaal bij cryogene temperaturen nog een goede ductiliteit en kerftaaiheid. De AISI typen 201 en 301 zijn verkrijgbaar in de volgende condities:

Conditie Rekgrens [MPa] Treksterkte [MPa]

¼ - hard 517 862

½ - hard 758 1034

¾ - hard 931 1207

volledig hard 965 1276

Volgens ASTM A666 – 96b “Standard Specification for Annealed or Cold-Worked Austenitic Stainless Steel Sheet, Strip, Plate, and Flat Bar” geeft AISI 316L een rekgrens van minimaal 170 MPa in de oplossings gegloeide toestand en na koudversteviging (½ hard) zelfs minimaal 760 MPa, zie ook tabel 1.

Tabel 1. Typische chemische samenstelling en mechanische eigenschappen van de meest toegepaste roestvaste staalsoorten.

Bij het ontwerpen van met name dynamisch belaste constructies zijn de taaiheid en de vermoeingssterkte van de toe te passen constructie materialen zeer belangrijk. Dit geldt dus ook voor roestvaststaal indien het als een constructiemateriaal wordt toegepast. De unieke combinatie van corrosievastheid, hoge sterkte en het aantrekkelijke uiterlijk maakt dat roestvaststaal een ideaal materiaal is voor bouwconstructies.

Duplex roestvaststaal

Een geheel andere materiaalgroep is Duplex roestvaststaal (21 – 25% Cr), een materiaal met een austenitisch–ferritische microstructuur (50/50). Ten opzichte van AISI 304L en 316L heeft standaard (2205, 1.4462) duplex superieure corrosie eigenschappen en een tweemaal zo hoge rekgrens, zie Tabel 1. Door deze sterkte eigenschappen hebben we een uitstekend alternatief voor geplateerd staal alsmede voor dikwandige roestvaststaal constructies uitgevoerd in de standaard roestvaststaal kwaliteiten. Typische voorbeelden waar hoge sterkte en corrosie eigenschappen gelijktijdig vereist zijn, zijn hoge druk gasleidingen, chemicaliën tankers, de zogenaamde box-girders, etc. De beperking van duplex roestvaststaal is slechts dat het tot maximaal 250°C toepasbaar is.

Scheepsbouw

In het algemeen worden schepen met ongelegeerd staal gebouwd. Echter voor transport van vloeistoffen die corrosie kunnen veroorzaken of onder de categorie levensmiddelen vallen worden tankers gebouwd waarin veel roestvaststaal verwerkt wordt of kan worden.

Chemicaliën tankers

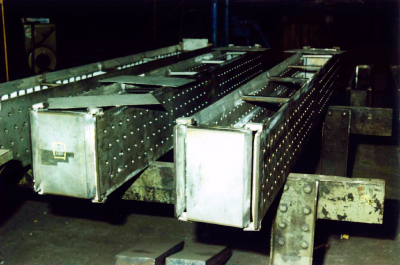

Voor het transporteren van chemicaliën, wijn, mineraal olie, etc. worden schepen gebouwd met tanks die deze meestal corrosieve producten kunnen transporteren. Sinds de aangescherpte veiligheidsvoorschriften in de scheepsbouw moeten dergelijke tankers altijd uitgevoerd worden met een dubbele wand. Door deze voorgeschreven constructiewijze kan men de tankwanden uitvoeren in roestvaststaal met de gewenste corrosiebestendigheid en tevens combineren met de benodigde sterkte van het schip. Door deze constructie wijze wordt de tankwand juist een onderdeel van de totale scheepsconstructie waar sterkte van de gekozen materialen een belangrijk onderdeel is van de totale berekening. Voordien werden de tanks als aparte onderdelen in het schip ingebouwd of als een tank er “los” in geplaatst waardoor het gewicht van het schip aanmerkelijk toenam. Door de roestvaststalen wanden als onderdeel van de constructie te gebruiken neemt het uiteindelijke laadvermogen van een schip aanzienlijk toe. Figuur 2 toont een in aanbouw zijnde sectie van een chemicaliën tanker met dubbele wand constructie. De tanks voor dit schip zijn gemaakt van 8-12 mm dik standaard duplex roestvaststaal (2205) en combineren hoge mechanische eigenschappen met een uitstekende corrosiebestendigheid voor het transporteren van wijn, etc De panelen voor de slingerschotten, tankbodem, tankdek en zijwanden zijn door middel van het onderpoederdek lasproces in de laag/tegenlaag techniek gelast. De toegepaste materiaaldikte is 8 tot 12 mm. Als lastoevoegmateriaal dient men gebruik te maken van van een overgelegeerde duplex RVS draad (LNS 4462) met 8 tot 9% nikkel. Als laspoeder moet men een hoogbasisch poeder gebruiken zoals P 2000 met een basiciteit van 1,7 volgens Boniszweski. Van de totale roestvaststaal lasverbindingen in deze tanker is 22% op deze manier gelast. Alle overige lasnaden zijn gelast met het gevulde draad lasproces, Cor-A-Rosta P 4462. Daar waar grondlagen gelast moesten worden is dit uitgevoerd met massieve draad, LNM 4462.

Figuur 2. Een sectie van een chemicaliën tanker in aanbouw.

Offshore

Een produktieplatform voor de behandeling van olie en aardgas heeft het karakter van een gecompliceerde, zeer compact gebouwde petrochemische fabriek waarin de productiestroom onder hoge druk staat, explosief kan zijn en bovendien onder bepaalde omstandigheden een corrosieve aantasting kan veroorzaken in transport- en procesinstallaties. Het gebruik van materialen die zowel geschikt zijn voor de draagconstructie als voor de corrosiebestendige delen is dan ook van het allergrootste belang. Juist in dit soort toepassingen speelt gewicht van een constructie een uitermate belangrijke rol omdat het gewicht van de “top side” de grootte van de steunconstructie bepaald. De groep van duplex roestvaste staalsoorten of super austenitische staalsoorten voldoen aan het hierboven gestelde doel. De super-austenieten hebben een hoog Ni- en Mo-gehalten waardoor ze zeer duur zijn. Blijft over de groep van duplex roestvaste staalsoorten. Hieronder een drietal voorbeelden waar de combinatie van hoge sterkte en een uitstekende corrosiebestendigheid van eminent belang is.

Gas- en olie winning

Bij het winnen van gas, gas dat meestal verontreinigd is met water en meegeproduceerde gassen, vormt zich bij hoge drukken een zeer corrosief mengsel. De zogenaamde “tubing” van de boorput kan dan aangetast worden. Tijdens het verticale transport in deze “tubing” van bron naar aardoppervlak zakt de druk, waardoor het water condenseert, kooldioxide en zwavelsulfide lossen er in op, en de ellende begint. Afhankelijk van de aanwezigheid of afwezigheid van H2S kan de corrosie in gas- en olieleidingen in twee typen worden onderscheiden:

• “Sweet corrosion”

Alleen CO2 aanwezig dat aanleiding geeft tot putcorrosie

• “Sour corrosion”

H2S (zwavel-sulfide) aanwezig of een combinatie van H2S en CO2 dat aanleiding geeft tot put- en spanningscorrosie

De zuren reageren corrosief (electro-chemisch) op het staaloppervlak, het ijzer zal oplossen en op andere plaatsen ontstaat weer waterstofgas. Vandaar dat het aardgas zo dicht mogelijk bij de bron gedroogd wordt waarna er nagenoeg geen corrosie gevaar meer aanwezig is. Vervolgens kan het gas in een conventionele stalen pijp getransporteerd worden.

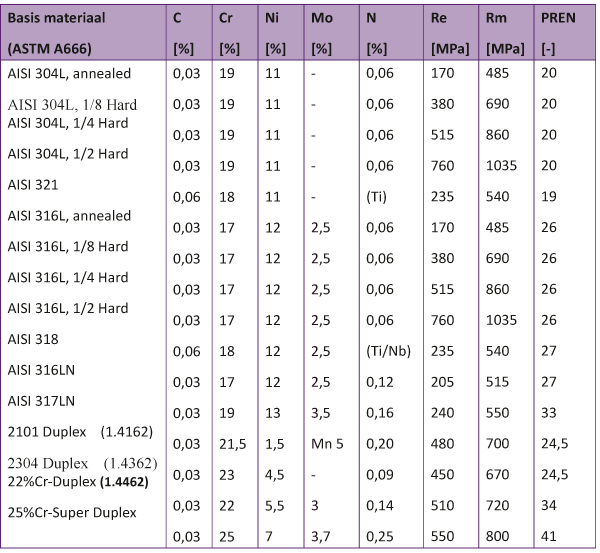

Hoge druk gasleiding

Corrosie, door de aanwezigheid van chloriden, kooldioxide, zwavelsulfide en vocht, alsmede de zeer hoge druk leidt tot de keuze van duplex roestvaststaal 1.4462. De leidingen tussen winningsputten en drukverlagingsstation (choke) zijn dus van CrNiMo-staal met een austenitische-ferritische microstructuur. De uitwendige diameters van de pijpen in het korte traject van winningsputten naar de choke bedragen 6 - 16 en 20 inch bij wanddikten respectievelijk van 25, 40 en 50 mm. De wanddikte zijn zo uitzonderlijk vanwege de hoge drukken die in het geding zijn (550 bar). Bij deze leidingen kan men stellen dat het roestvaststaal tevens de drager is voor het opvangen van de krachten. De leiding tussen choke en behandelingsstation heeft een uitwendige diameter van 20” en een wanddikte van 14,2mm.

Figuur 3 hieronder geeft een overzicht van het orbitaal lassen alsmede een macro doorsnede van de gelaste verbinding.

Box-girders voor offshore constructies

Een geheel ander perfect voorbeeld is een geïntegreerde “header” als ligger ingebouwd in de hoofdconstructie van een offshore platform. Aan beide voorwaarden, sterkte eigenschappen en corrosievastheid, met standaard duplex 2205 voldoen we hier aan. De ligger, een holle vierkante doos constructie (box girder) met een wanddikte van 40 mm, zoals weergegeven in Figuur 4. Daar het hier om een volledig star constructie onderdeel gaat moet men speciale maatregelen treffen om scheurvorming tijdens het lassen te voorkomen. De oplossing is gevonden in het combineren van verschillende lasprocessen en verschillende lastoevoegmaterialen. De corrosiezijde van de box girder is inwendig. De grondlaag (GMAW) en de daarop volgende lagen (SMAW) tot een dikte van 12 mm zijn met duplex lastoevoeg materiaal gelast. Zowel voor de grondlaag alsmede de daar op volgende elektrode lagen is inwendig backing gas (zuiver argon) gebruikt tot een dikte van 12 mm gevuld was. De verdere vul- en sluitlagen zijn gelast met het onderpoederdek lasproces met LNS 309L en poeder P2000 met een basiciteit volgens Boniszweski van 1,7. Deze combinatie geeft een lager ferriet gehalte in het neergesmolten lasmetaal met een geringere kans op scheurvorming. Verder voldeed de draad/poeder combinatie LNS 309L / P2000 ruimschoots aan de sterkte eigenschappen voor deze toepassing.

Figuur 4. Box girders in duplex roestvaststaal voor de offshore.

Transport- en vervoerssector

Chassis van tankvrachtauto’s

Door toepassing van roestvaststaal in de onderstellen (chassis) van tankwagens en de tanks is een gewichtsbesparing van meer dan 500 kg/tankwagen mogelijk indien we een vergelijking maken met de standaard CMn-staalsoorten. Afhankelijk van de te vervoeren vloeistoffen worden de tanks vervaardigd van AISI 304L, 321, 316L of standaard duplex roestvaststaal 2205 (1.4462). Vooral de duplex tankconstructie kan zo nog eens extra bijdrage aan een nog groter laadvermogen daar de wanddikte mogelijk verder gereduceerd kan worden. Elke kg gewichtsbesparing is namelijk een extra bijdrage in een vergroting van de transport capaciteit (vloeistoffen) bij een gelijkblijvende asdruk. Een tweede niet onbelangrijke reden voor de keuze van roestvaststaal is de veel betere corrosievastheid ten op zichte van CMn-staal. Voor tankwagens die min of meer agressieve vloeistoffen vervoeren is dit een belangrijk punt.

Passagierstreinen

Wereldwijd worden er momenteel grote investeringen gedaan in railinfrastructuur, met name in de hoge snelheidsverbindingen tussen de grote steden. De reden hiervoor zijn dat treinen minder energie verbruiken dan auto’s, vrachtwagens en vliegtuigen, waardoor minder luchtverontreiniging ontstaat en tevens nemen zij ook nog eens veel minder ruimte in beslag dan autosnelwegen. Hierbij komt nog dat de hoge snelheidstrein inmiddels de concurrentie aan kan met het vliegtuig voor de korte en middellange afstand qua reistijd.

Treinwagons worden ontworpen en geproduceerd voor vele jaren gebruik. De keuze van roestvaststaal is dan ook niet zo verwonderlijk daar men hier bij uitstek gebruik kan maken van de combinatie corrosievastheid en sterkte eigenschappen. Op termijn zijn de wagons zelfs efficiënter en goedkoper door gewichtsbesparing en de veel lagere onderhoudskosten dan de conventionele constructiematerialen. Veiligheid is een ander aspect en van het allergrootste belang bij passagierstreinen. In geval van een trein ongeluk zal het toegepaste roestvaststaal met zijn hogere sterkte eigenschappen minder vervormen en is het in staat om ook nog eens veel meer energie te absorberen dan conventioneel staal. De verhouding gewicht/sterkte van de zelfdragende kooiconstructie resulteert in een dunnere wanddikte voor de hoofdcomponenten. Het resultaat is, lichtgewicht treinwagons die weer minder energie nodig hebben om te accelereren en dus ook minder krachten om weer af te remmen om te stoppen, een niet onbelangrijk item voor stoptreinen met hun vele dagelijkse starts en stops. Een lichtgewicht trein bezit ook nog eens een veel lagere kinetische energie die bij een aanrijding geabsorbeerd dient te worden. De voordelen van roestvaststalen treinwagons:

- Lagere bedrijfs- en onderhoudskosten

- Gewichtsbesparing met als gevolg;

- minder brandstof (energie)

- minder slijtage tijdens het remmen

- minder rail slijtage

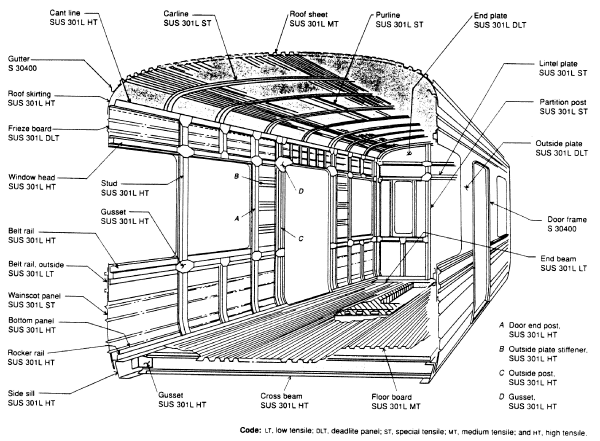

De eerste roestvaststaal passagierswagons dateren al van 1932 bij “Budd Company” in de verenigde staten van Amerika. In de periode 1984 tot 1990 zijn in Japan ongeveer 13.000 passagierswagons gemaakt. Meer dan de helft zijn van roestvaststaal gemaakt. Figuur 5 geeft een voorbeeld van een roestvaststalen treinwagon met de daarin verwerkte materialen.

Figuur 5. Doorsnede van een wagon met de verschillende toe te passen materiaaltypen.

De hoofdconstructie wordt meestal gemaakt van UNS S30100 met stikstof toevoeging (AISI 301LN / X3CrNi17-7 / EN 1.4318) om de volgende redenen:

- Goede corrosievastheid

- Hoge sterkte eigenschappen na koudversteviging

- Uitstekende vervormingseigenschappen

- Mooie oppervlaktegesteldheid

- Mogelijkheid voor weerstands- en booglassen

- Hoge energie absorberende eigenschappen in geval van aanrijding

- Goede vermoeiingsweerstand

- Estetische Toepassingen (Kunst)

Vanwege het fraaie uiterlijk van roestvaststaal is dit een geliefd materiaal voor kunstenaars om opvallende en duurzame objecten te maken.

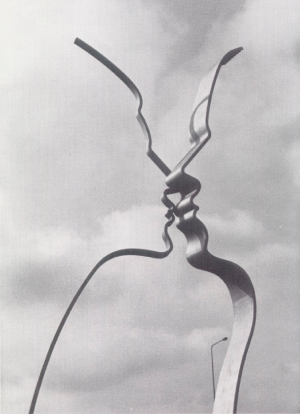

“De Kus” een kunstwerk in AISI 316L

De kunstenaar Jeroen Henneman nam begin tachtiger jaren de uitdaging aan om voor de Koninklijke Bijenkorf Beheer te Amsterdam een royaal bemeten roestvaststalen plastiek te ontwerpen. Wat hem hierbij voor ogen stond was het gegeven ‘kus’, geladen als dit is met begrippen als intimiteit en tederheid, op een letterlijk monumentale wijze tot uitdrukking te brengen. Het resultaat van Hennemans creatieve inspanningen is ongeveer twintig meter hoog en zestien ton zwaar en torent uit boven een speciaal daarvoor geschikt gemaakt betonnen platform van een parkeergarage op de binnenplaats van het centrale kantorencomplex van de KBB. ‘De Kus’ is een samenstel van twee sterk vergrote gezichtsprofielen, figuur 6. Om te beginnen moesten er talloze sterkteberekeningen op het eerste ontwerp worden losgelaten. De vragen ter toetsing van het ontwerp aan de orde kwamen, waren onder andere:

- hoe voorkomen we, dat het tonnen wegende gevaarte onder zijn eigen gewicht bezwijkt,

- hoe moet de fundering er uit zien,

- hoe groot is de ‘uitslag’ van de top bij maximale windbelasting (~0.5m).

Resultaat; een uit 12 en 20 mm dikke roestvaststalen plaat opgebouwde, geheel gesloten kokerconstructie met inwendige verstevigingsribben. Duizenden werkplaats-manuren werden in “De Kus” gestopt. Het leeuwendeel van de tijd werd besteed aan de assemblage van het 150 cm brede mannelijke profiel. Er werd pulserend GMAW gelast. De grondlaag werd met een 0,8 mm LNM 316LSi draad gelegd; daarop kwamen vier lagen met een 1,0 mm draad van dezelfde samenstelling te liggen. Voor zover er met elektrode werd gelast, zoals bij het hechten, gebruikte men de Arosta 316L voor het positielaswerk en de Limarosta 316L voor de situaties waarbij onder de hand werd gelast. Na het volledig dichtlassen werd het oppervlak geslepen en van de gewenste oppervlaktetoestand voorzien d.m.v. stralen. In drie delen werd het kunstwerk vervolgens naar de plaats van bestemming getransporteerd en pas daar in elkaar gezet.

Conclusie

De beslissing welk type roestvaststaal voor welke toepassing is niet eenduidig. Immers alle roestvaststaal typen hebben goede corrosie- en strekte eigenschappen en de meeste zijn ook nog eens gemakkelijk te verwerken. Ze voldoen ook nog eens allemaal aan allerlei ontwerp criteria zoals belasting, levensduur, lage onderhoudskosten, etc. Natuurlijk is het maar de vraag of bovenstaande bewering inderdaad correct is!

Om tot de juiste keuze te komen moeten de volgende 4 aspecten in overweging worden genomen:

- Corrosievastheid

De ontwerper zal dus de exacte omgeving van de constructie moeten kennen. De corrosieve omgeving is immers door vele variabele te karakteriseren, zoals verschillende chemicaliën en hun concentratie, atmospherische omgeving, temperatuur, tijd, etc., met andere woorden het is niet gemakkelijk om tot de juiste keuze te komen indien men niet over de benodigde kennis van de diverse roestvaststaal typen beschikt en wanneer men niet op de hoogte is van de juist omgevingstoestand.

- Mechanische eigenschappen

In het algemeen is de combinatie van corrosievastheid en sterkte de basis om tot een keuze te komen

- Verwerkbaarheid

Hier gaat het om de bewerkingen als smeden, machinaal bewerken, vervormen, lassen, etc.

- Totale kosten

Niet alléén de materiaal- en productiekosten zijn belangrijk, maar wat is de levensduur, inclusief de kosten besparende voordelen zoals oppervlaktebehandeling en onderhoudskosten.

Referenties

- ASTM A 666-94. (1994). “Standard specification for austenitic stainless steel sheet, strip, plate, and flat bar”.

- Smitweld Reportage, No.3, 1982

- Stainless Steel The Green Material – Designer Handbook, The Specialty Steel Industry of North America (SSINA)

- Hilkes, J.L.P., K. Bekkers and H. Meelker. (1991). “Welding of duplex stainless steel applied in chemical tankers”. Proc. Int. Conf. Duplex Stainless Steels ‘91, 28-30 Oct., Beaune, France, pp595-602.

- Nassau, L. van., K. Bekkers, J.L.P. Hilkes and H. Meelker. (1991). “Welding duplex and super-duplex stainless steel piping components”. Proc. Int. Conf. JOINING/WELDING 2000, (IIW), 1-2 July 1991, The Hague, The Netherlands, pp271-284, Pergamon Press.

- J.L.P. Hilkes en D.J. Kotecki, “Stainless steel as a structural material”, PSSC 1995,

- Fourth Pacific Structural Steel Conference, SINGAPORE, 25 - 27 October 1995.

- (Conf. Proc., Volume 1, ‘Steel Structures”, pp667-674 ISBN 0 08 042265 9 Pergamon)

- Hilkes, J.L.P. and Kotecki, D.J., “Stainless steel - strength behind the façade”, Welding & Metals Fabrication, March 1998, pp30-35