Corrosie van Roestvast staal Deel 4

In dit deel komt het verschijnsel interkristallijne corrosie van rvs aan de orde. Wat rvs betreft, komt deze corrosievorm meestal voor na een warmtebehandeling. Hierbij kan aan b.v. lassen worden gedacht. Vandaar dat bij het lassen van roestvast staal waakzaamheid m.b.t. interkristallijne corrosie is geboden.

Wat is interkristallijne corrosie

Zoals het woord al zegt; interkristallijne corrosie is corrosie tussen de kristallen, m.a.w., aantasting van de korrelgrenzen en onmiddellijke omgeving. In feite is het mechanisme achter deze corrosievorm weer terug te voeren op galvanische corrosie. Het komt erop neer dat de minder edele (anodische) korrelgrenzen in oplossing gaan, waarbij de korrelvlakken worden beschermd. Vanwege de ongunstige oppervlakteverhouding (klein oppervlak korrelgrenzen, groot oppervlak korrelvlakken), vindt de aantasting van de korrelgrenzen versneld plaats.

Afgevraagd kan worden, waarom korrelgrenzen soms een andere potentiaal kunnen bezitten dan de korrelvlakken. Wat roestvast staal betreft, kan hiervoor de volgende verklaring worden gegeven:

Op atomaire schaal heerst tussen de korrels een rommelige structuur met veel lege ruimten. Voor de hand liggend is, dat eventuele uitscheidingen zich bij voorkeur niet in de dichtbezette matrix maar op deze korrelgrenzen zullen vestigen. Roestvast staal bevat chroom en koolstof waarvan een deel opgelost is in de matrix. Bij een temperatuur tussen 500 oe en 800 oe zal deze koolstof zich met de omliggende chroomatomen in de vorm van chroomcarbide uitscheiden. Omdat ter plaatse van de korrelgrenzen de meeste ruimte voor de chroomcarbiden beschikbaar is, zal carbidevorming vooral hier plaatsvinden. Door dit proces wordt echter in de buurt van de korrelgrenzen veel ch room aan de matrix onttrokken. Zoals bekend, neemt onder een chroomgehalte van 12% de corrosiebestendigheid van rvs drastisch af. Vindt op de korrelgrenzen veel uitscheiding van chroomcarbiden plaats, dan daalt het chroomgehalte van het rvs in de onmiddellijke omgeving van de grenzen tot onder de 12% waardoor de korrelgrenzen en onmiddellijke omgeving corrosiegevoelig worden. M.a.w., blootgesteld aan een bepaald milieu, gedragen de korrelgrenzen zich anodisch en de korrelvlakken kathodisch.

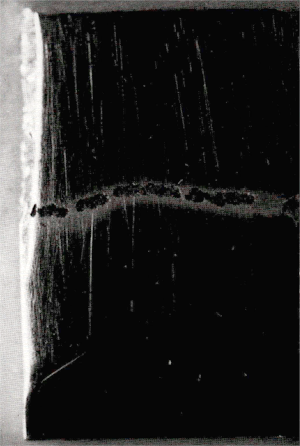

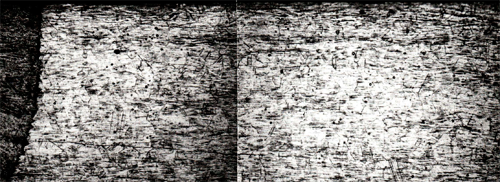

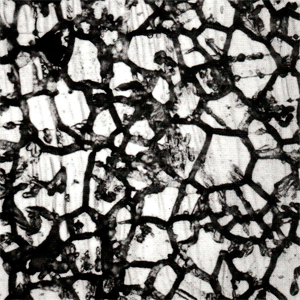

Interkristallijne corrosie kan zich vrij snel ontwikkelen doordat de korrels aan het oppervlak op den duur hun binding met de onderliggende korrels verliezen waardoor ze uitbrokkelen. Afb. 1 geeft een voorbeeld van interkristallijne corrosie. Hier is een austenitisch roestvast stalen strip aan een ferritisch roestvast stalen strip gelast. Aan de zijde van het ferritische metaal is op enkele millimeters afstand van de las een smalle aantastingszone te zien. Dwars op deze aantasting is een doorsnede gemaakt, waarvan een microscoopfoto op afb. 2 is te zien. Uit deze afbeelding is duidelijk op te maken dat hier sprake is van interkristallijne corrosie. De korrelgrenzen en onmiddellijke omgeving zijn ernstig aangetast, terwijl de korrelvlakken intact zijn gebleven. Op de linker bovenhoek van de foto is te zien dat een aantal korrels zijn uitgebrokkeld.

Eén voorwaarde voor het ontstaan van interkristallijne corrosie bij austenitisch rvs is dus het verblijf van de legering gedurende een bepaalde tijd in het temperatuurgebied tussen de 500 oe en 800 °C.

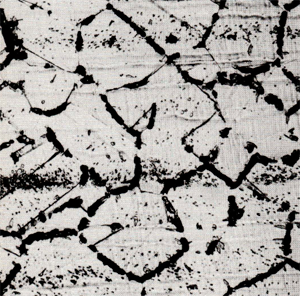

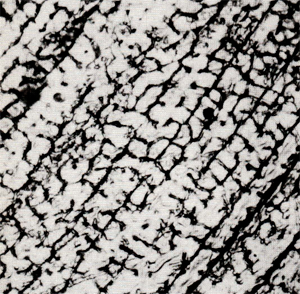

Komt men boven de 800 oe, dan lossen de carbiden weer op, onder de 500 oe gebeurt er niets (uiteraard is deze grens niet zo scherp, er is een overgangsgebied). Tijdens en vlak na een lasbehandeling passeert een bepaalde zone vrijwel altijd het 800-500 oe temperatuurgebied gedurende een voldoende lange tijd om carbiden uit te scheiden. Dit is het gebied dat gevoelig is geworden voor interkristallijne corrosie. Afb. 3 toont een doorsnede van een las met de warmtebeïnvloede zone. Het oppervlak is gepolijst en elektrolytisch aangeëtst in oxaalzuur. D.m.v. deze etsmethode komen carbiden en chroomarme zones sterk naar voren.

Op de foto is duidelijk te zien dat een gedeelte van deze zone gevoelig is voor interkristallijne corrosie.

Afb 1. Interkristallijne corrosie ter plaatse van een verbindingslas tussen een ferritisch rvs en een austenitisch rvs stripje. Boven: ferritisch rvs, zwarte gedeelte: lasmetaal. Foto: MCE, Leiden.

Afb 2. Doorsnede dwars op de aantasting van afb. 1. Duidelijk is te zien dat het rvs om de korrels wordt aangetast en dat de korrels als het ware uit het oppervlak brokkelen. Foto: MCE, Leiden.

Afb 3. Doorsnede van rvsJas met warmtebeïnvloede zone. Het oppervlak is gepolijst en elektrolytisch in een 10% oxaalzuuroplossing aangeëtst. Door deze methode komen carbiden en chroomarme zones duidelijk naar voren, wat op gevoeligheid voor interkristallijne corrosie duidt. Op de foto is te zien dat een gedeelte van de warmtebeïnvloede zone gevoelig is voor interkristallijne corrosie. Geheel links: Jasmetaal.

Tegengaan van interkristallijne corrosie

Uit het bovenstaande betoog kan worden opgemaakt dat roestvast staal gevoelig wordt voor interkristallijne corrosie t.g.v. twee factoren:

1. een ongewenste warmtebehandeling (b.v. t.g .v. lassen)

2. aanwezigheid van koolstof waardoor chroomcarbiden kunnen uitscheiden op de korrelgrenzen.

Aan de hand van deze gegevens zijn de volgende methoden ontwikkeld om roestvast staal (ook na het lassen) minder gevoelig te maken voor interkristallijne corrosie:

1. De gevormde carbiden oplossen door het materiaal langere tijd een gloeibehandeling tussen de 1050 °C en 1100 °C te laten ondergaan en vervolgens af te schrikken (het 800-500 oe gebied wordt dermate snel gepasseerd, dat de koolstof en chroom atomen geen kans krijgen om carbiden te vormen).

2. Vorming van chroomcarbiden voorkomen door titaan of niobium aan de legering toe te voegen. Volgens de AISl-aanduiding krijgen deze legeringen dan het achtervoegsel 'Ti' of 'Nb' (b.v. AISI 316Ti). De affiniteit van titaan of niobium tot koolstof is veel groter dan de affiniteit van chroom tot koolstof, vandaar dat uitscheidende koolstof zich i.p.v. met chroom met titaan of niobium zal binden. Dit houdt in, dat het chroomgehalte in de buurt van de korrelgrenzen niet zal dalen. Wat titaan betreft geldt als vuistregel dat het titaangehalte minstens vijf maal het koolstofgehalte dient te zijn.

Toevoegen van deze legeringselementen wordt stabilisatie genoemd, deze methode wordt vooral in Duitsland toegepast, ze wordt echter steeds meer verdrongen door de onder punt drie genoemde methode.

3. Verlagen van het koolstofgehalte

Bij een koolstofgehalte van minder dan 0,03%, ontstaan in het gevaarlijke temperatuurgebied vrijwel geen carbiden, waardoor de kans op het ontstaan van interkristallijne corrosie minimaal wordt.

Volgens de AISl-aanduiding krijgen deze legeringen het achtervoegsel 'L', wat staat voor 'Low Carbon' (b.v. AISI 316L of AISI 304L).

Bepalen van de gevoeligheid voor interkristallijne corrosie

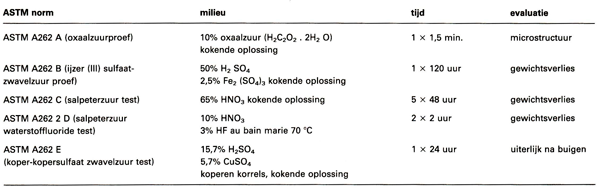

Er zijn verschillende methoden om de gevoeligheid voor interkristallijne corrosie van een bepaald roestvast staal type vast te stellen. Veel toegepast zijn de proeven volgens ASTM A 262. Tabel 1 geeft een overzicht van deze proeven, de drie belangrijkste onderlinge verschillen zijn :

1. De gebruikte chemicaliën.

2. De wijze waarop de gevoel igheid voor interkristallijne corrosie wordt gemeten (microscopisch, gewichtsverlies of buigproef).

3. De tijdsduur van de proef (1 ,5 min.- 5 x 48 uur).

Hieronder volgt een korte omschrijving van de vijf ASTM-proeven:

1. ASTM A262 A (oxaalzuur test)

Als een proefstuk deze proef met goed gevolg doorloopt, wordt het zonder meer goedgekeurd. Mindere resultaten bij deze proef betekenen nog geen afkeur, eerst zal dan nog een andere proef moeten worden uitgevoerd. De ASTM A262 A-proef is een snelle manier om de noodzaak van een andere langdurige interkristallijne corrosieproef vast te stellen. Als de legering welke aan de proef onderworpen wordt een warmtebe(mis)handeling als lassen moet ondergaan, dient ze voor de proef gevoelig gemaakt te worden voor eventuele interkristallijne corrosie. Dit wordt gedaan door gedurende een uur op een temperatuur tussen 650 oe en 675 oe te gloeien.

Deze warmtebehandeling wordt sensitiseren genoemd. Omdat de ' L'- en Ti' legeringen speciaal zijn ontwikkeld om interkristallijne corrosie na lassen tegen te gaan, worden deze vóór de proef altijd gesensitiseerd.

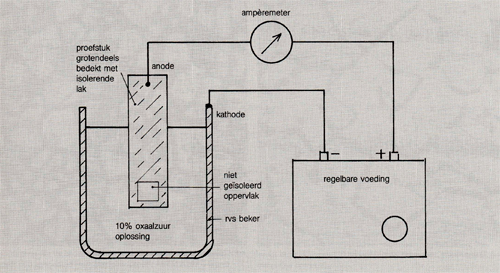

In het kort komt het er bij de ASTM A262 A proef op neer, dat het gepolijste proefstukoppervlak in een 10 gew.% oxaalzuuroplossing gedurende 1 V2 min. aan een anodische stroomdichtheid van 1 A/cm2 wordt onderworpen. Afb. 4 geeft de proefopstelling weer.

De vereiste stroomdichtheid kan bijvoorbeeld worden bereikt door het gehele oppervlak op één vierkante centimeter na af te lakken met een isolerende lak. Met een regelbare voeding wordt de spanning opgevoerd tot de ampèremeter een stroom van 1 A aanwijst.

Bij een niet geïsoleerd oppervlak van 1 cm2 is de stroomdichtheid dan 1 A/cm2. In feite is de oxaalzuurproef een vorm van elektrolytisch etsen waarbij chroomcarbiden en chroomarme zones worden aangeëtst. In sommige rvs-soorten wordt ook de sigma-fase aangeëtst.

Dit is een brosse chroom-ijzer verbinding welke zich zowel in de matrix als op de korrelgrenzen kan bevinden. Het komt er dus op neer, dat de mate van aanetsing van de korrelgrenzen de gevoeligheid voor interkristallijne corrosie aangeeft. Het aangeëtste oppervlak wordt m.b.v. een microscoop bij een vergroting van 100- 250 maal bekeken. Het beeld wordt onderverdeeld in 7 classificaties waarvan de vier meest voorkomende zijn :

2. 'dual structure' (afb. 6): wel aantasting van de korrelgrenzen, de korrels worden echter niet omsloten door de aantasting.

3. 'ditch structure' (afb. 7): De korrels zijn geheel omsloten door een scherpe aantasting.

4. 'interdendritic ditches' (afb. 8) : De dendrieten zijn geheel omsloten door een sch&rpe aantasting. Deze vorm kan alleen voorkomen in las- en gietstructuren omdat deze dendritisch zijn.

Afb 4. Proefopstelling van ASTM A262 A. in plaats van een rvs beker wordt vaak een bekerglas met stripvormige kathode gebruikt.

Afb 5. 'Step structure ', vergroting 500x .

Afb 6. 'Dual structure', vergroting 500x.

Afb 7. 'Ditch structure', vergroting 500X.

Afb 8. 'lnterdendritic ditches', vergroting 500x. Een dendritische structuur is typerend voor giet- of lasstructuren.

De interpretatie van het microscoopbeeld wordt voor een groot gedeelte bepaald door de eisen welke de gebruiker aan zijn materiaal stelt. Indien dus zeer hoge eisen betreffende de weerstand tegen interkristallijne corrosie worden gesteld, kan men slechts genoegen nemen met een 'step structure'. Volgens ASTM A262 A, moet worden overgegaan op een andere proef als de structuur 'ditches' of 'interdendritic ditches' vertoont.

Tabel 1 geeft een overzicht van de oxaalzuurproef en de vier andere ASTM-proeven. Deze vier proeven geven een betrouwbaarder resultaat, ze zijn echter ook arbeidsintensiever. De proefstukken welke aan ASTM A262 B, C of D zijn onderworpen worden geevalueerd op gewichtsverlies. Na het verblijf gedurende de voorgeschreven tijd in de al dan niet kokende oplossing wordt de corrosiesnelheid berekend m.b.v. de formule:

Vcorr. = 287 x W/ (A.d.t) waarin:

Vcorr. = corrosiesnelheid [inch/maand]

w = gewichtsverlies [gram]

A = oppervlak van het proefstuk [cm2]

d = dichtheid van het proefstukmateriaal [gram/cm3 ]

t = duur van de proef [uren]

De interpretatie van de corrosiesnelheid is afhankelijk van de eisen die worden gesteld. Voor iedere toepassing zullen deze eisen anders liggen. Een vaak gestelde maximum corrosiesnelheid voor austenitisch rvs is bij de ASTM A262 B proef 0,004 inch/maand en bij de ASTM A262 C proef 0,0015 inch/maand.

De ASTM A262 C proef (salpeterzuurproef) wordt alleen toegepast als het te beproeven materiaal in de praktijk aan salpeterzuur wordt blootgesteld.

De ASTM A262 D proef is speciaal ontwikkeld voor molybdeen houdende rvs-soorten (b.v. AISI 316, AISI 317L).

Bij de ASTM A262 E proef wordt de gevoeligheid voor interkristallijne corrosie bepaald door het proefstuk na het koken over een hoek van 180° over een diameter die gelijk is aan de dikte van de te testen trip te buigen. Indien scheurvorming optreedt, is de legering aangetast door interkristallijne corrosie.

Voor die rvs-typen welke ook voor de proef niet over een hoek van 180° gebogen kunnen worden, moet de maximale buighoek zonder scheuring worden bepaald. Na de proef moet het proefstuk dan over deze hoek worden gebogen, waarbij geen scheurvorming mag optreden.

Tabel 1: Overzicht van de ASTM proeven ter bepaling van de gevoeligheid voor interkristallijnecorrosie van roestvaststaal.

In het algemeen is een loep met een vergroting van 5-20 maal voldoende om eventuele scheuren op te sporen.

Regelmatig worden de ASTM proeven A 2628 t/m E naar de naam van degene die de proef heeft ontwikkeld genoemd, ASTM A262 B wordt dan aangeduid met 'Streicher proef', ASTM A262 e wordt wel de 'Huey proef' genoemd, ASTM A262 D is equivalent met de 'Warren proef' en ASTM A262 E wordt soms aangeduid met Copper accelerated Strauss Test'. De gewone Strauss proef komt overeen met ASTM A262 E, hierbij worden echter geen koperkorrels toegevoegd. Om verwarring te voorkomen, is het beter om een proef in plaats van met een naam met de genormaliseerde code aan te duiden.

Knife line attack

Interkristallijne corrosie in de warmtebeïnvloede zone geeft vaak een scherpe rechte aantasting (zie afb. 1 ). Vaak wordt deze ten onrechte omschreven als 'knife line attack'. Knife line attack is echter een specifieke vorm van interkristallijne corrosie welke zelden voorkomt.

De oorzaak van het ontstaan van deze corrosievorm is het niet goed functioneren van met titaan of niobium gestabiliseerde rvstypen. Zoals al vermeld; koolstof bindt zich vooral op temperaturen boven 800 oe gemakkelijker met titaan en niobium dan met chroom, waardoor vrijwel geen chroomcarbiden worden gevormd.

Onder de 800 oe kunnen echter in sommige gevallen toch chroomcarbiden worden gevormd. Vandaar dat soms onmiddellijk naast de las chroomcarbiden ontstaan, hier wordt het temperatuurgebied boven de 800 °C snel gepasseerd en het temperatuurgebied onder de 800 °C langzamer. Dit is altijd een uiterst smalle zone, waardoor ook een eventuele aantasting altijd uiterst smal is. Vandaar de aanduiding 'knife line attack'. Deze corrosievorm komt vrijwel alleen in salpeterzuurhoudende milieus voor.

Door te kiezen voor een laag koolstof houdend rvs-type i.p.v. voor een gestabiliseerd type, wordt het risico op het voorkomen van knife line attack volledig uitgesloten. Vandaar dat de 'L' typen te prefereren zijn boven de 'Ti' typen.

Invloed van legeringselementen en microstructuur

Zoals reeds vermeld, het legeringselament dat als schuldige voor het ontstaan van interkristallijne corrosie kan worden aangewezen is koolstof. Door verhoging van het chroom- en/of nikkelgehalte wordt de kans op aantasting enigzins verkleind. Afhankelijk van het milieu heeft molybdeen een min of meer negatieve invloed op de gevoeligheid voor interkristallijne corrosie. Sigma fase (ongewenste chroom-ijzer verbinding) kan zowel in de matrix als op de korrelgrenzen uitscheiden. Op de korrelgrenzen uitgescheiden, verhoogt deze intermetallische verbinding de gevoeligheid voor interkristallijne corrosie.

Ook in ferritische rvs-soorten komt interkristallijne corrosie voor t.g.v. het ontstaan van chroomcarbiden op de korrelgrenzen en chroomarme zones in de buurt van de korrelgrenzen. Een verschil met austenitische rvs-soorten is, dat de chroomcarbiden bij hogere temperatuur uitscheiden. Voor het tegengaan van interkristallijne corrosie zijn bij ferritische staalsoorten veel lagere koolstofgehalten dan bij austenitische staalsoorten vereist. Vaak wordt gesteld dat het koolstofgehalte en het stikstofgehalte samen niet meer dan 0,01% mogen bedragen. Momenteel zijn nog geen ferritische rvstypen met een dermate laag koolstofgehalte op de markt. Bij gebruik in niet te agressieve milieus kan interkristallijne corrosie met succes tegengegaan worden door titaan gestabiliseerde typen als rvs AISI 439 in te zetten.

Duplex rvs bezit een hoge weerstand tegen interkristallijne corrosie in vrijwel alle milieus. Dit is ondermeer toe te schrijven aan de geisoleerde ligging van de ferrietkorrels. Duplex staal is namelijk een rvs waarbij ferriet 'eilandjes' in een austeniet matrix liggen. De onderlinge ferrietkorrels staan dus niet met elkaar in verbinding waardoor eventuele interkristallijne corrosie niet diep door kan dringen.