Ontwikkeling van toevoegmaterialen voor oxiderende chloridehoudende procesmilieus

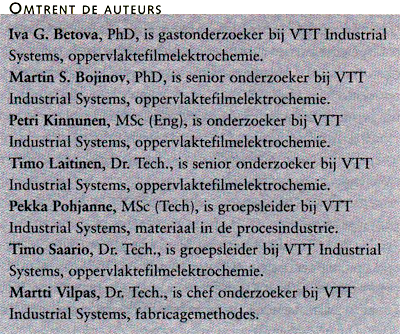

Het gebruik van hoog gelegeerd austenitisch en duplex roestvast staal is gestaag toegenomen in moderne procesapparatuur, als gevolg van nieuwe processen en agressievere milieus. Het lassen van dit staal stelt echter hogere eisen en dit vraagt om de ontwikkeling van nieuw, corrosievaster lastoevoegmateriaal, zeker voor chloridehoudende en oxiderende procesmilieus waarin lasmetaal transpassief in oplossing gaat. Er zijn echter aanwijzingen dat een las met geoptimaliseerde weerstand tegen plaatselijke corrosie onvoldoende weerstand bezit tegen corrosie vla het transpassieve oplossingsmechanisme (zie afbeelding 1 ). Om nieuwe remedies te vinden tegen dit 'balans' probleem is het onderzoeksproject 'Optimalisering van corrosieweerstand van lassen voor gebruik in oxiderende industriële processen' in 1999-2001 opgezet. Het project werd gezamenlijk uitgevoerd met ESAB AB, Andritz Oy, Kemira Chemieals Oy, The National Technolgy lnstitute, de Tohoku Universiteit in Japan en VTT industrial Systems in Finland. Dit artikel is een vertaalde samenvatting van de hoofdresultaten van het onderzoeksproject, eerder gepubliceerd in Svetsaren no.2/2002.

Iva Betova, Martin Bojinov, Petri Kinnunen, Timo Laitinen, Pekka Pohjanne, Timo Saario en Martti Vilpass VTT Technica! Research Centre of Finland, VIT lndustrial Systems, Espoo, Finland

Afbeelding 1 Algemene corrosie die voortloopt in een las op nikkelbasis in een hooggelegeerd (6% Mo) roestvast staal. Het monster is genomen uit een pijpleiding van een menger naar de toren van de D 1/Pl-trap. De geschatte corrosiesnelheid bedroeg 0,4 mm/j.

Constructies van roestvast staal en in het bijzonder de daarin verwerkte gelaste verbindingen corroderen als gevolg van plaatselijke corrosiemechanismen die worden versterkt in aanwezigheid van chloriden. In geval van lasverbindingen wordt de corrosieve aantasting beïnvloed door inhomogeniteiten in het lasmetaal (uitscheiding), lasoxidatie en geometrische laseffecten. Om deze redenen bleek het noodzakelijk om gebruik te maken van hooggelegeerd lastoevoegmetaal waarmee lokale corrosieproblemen in het lasmetaalgebied werden verholpen. Hooggelegeerd austenitisch roestvast staal wordt gewoonlijk gelast met lastoevoegmetaal op basis van nikkel met een hoog gehalte aan molybdeen. Hiermee is het mogelijk om inhomogeniteiten veroorzaakt door lasuitscheidingen te elimineren omdat het lager gelegeerde lasgebied (dendrietkernen) een corrosieweerstand heeft die gelijk is of hoger dan die van het basismetaaL Dit beperkt de kiemvorming en groei van corrosieputten in het lasmetaalgebied en de weerstand tegen lokale corrosie van een las wordt daardoor verbeterd. In sterk oxiderende omstandigheden zoals bij bleken met chloordioxide (ClO2), bestaat echter de noodzaak om niet alleen lokale corrosie in ogenschouw te nemen maar ook uniforme corrosie van lassen en basismetaaL Het doel van het project was het verduidelijken hoe de algemene corrosieweerstand van hooggelegeerd roestvaststaallassen kan worden verbeterd in sterk oxiderende milieus, onder behoud van voldoende weerstand tegen lokale corrosie. Er is een wiskundig model ontwikkeld ter verbetering van ons inzicht van de corrosieverschijnselen en voor de keuze van geschikte laslegeringen.

Lokale corrosie van lassen onder oxiderende omstandigheden

De aanwezigheid van chloriden is de voornaamste reden voor lokale corrosie van roestvast staal en hun lassen. De gevoeligheid voor lokale corrosie neemt ook toe bij een stijgende temperatuur en een stijgend oxiderend vermogen van het milieu. Sterke oxidanten zoals chloordioxide (ClO2) en ozon (O3) die worden gebruikt voor het bleken van pulp, spelen derhalve een belangrijke rol.

De microstructuur van het lasmetaal speelt een hoofdrol met betrekking tot de weerstand tegen lokale corrosie. Het corrosiegedrag van lasmetaal verschilt van dat van het homogenere basismetaal dat is vervaardigd door middel van walsen en de daaropvolgende warmtebehandeling. Gestold lasmetaal daarentegen, verkeert in 'gegoten' toestand en vertoont een veel sterker inhomogeen karakter dan het basismetaal.

De hoofdredenen voor deze inhomogeniteit zijn de micro-uitscheiding die plaatsvindt tijdens het stollen van de las en de ongelijke verdeling van legeringselementen over de verschillende fasen tijdens fase-overgangen. In hooggelegeerde roestvaststaallassen leidt in het bijzonder de microuitscheiding van Mo en Cr tot een opmerkelijke inhomogene lassamenstelling. Na stolling van de las zijn de dendrietkernen verarmt aan Cr en Mo, terwijl de gebieden tussen de dendrieten juist een verrijking van deze elementen te zien geven. Als gevolg hiervan worden de dendrietkernen makkelijker aangetast in een chloridehoudende omgeving, hetgeen resulteert in onvoldoende corrosieweerstand tenzij de lassamenstelling overgelegeerd is. De corrosieweerstand van een las kan ook worden geschaad door uitscheiding van chroomcarbiden en intermetallische fasen zoals sigmafase in de lasmetaal microstructuur [1 - 7].

Om bovengenoemde problemen te vermijden wordt de lassamenstelling gewoonlijk overgelegeerd om plaatselijke ondergelegeerde gebieden in de microstructuur van de las te elimineren. Om dit te bereiken wordt in het algemeen aanbevolen om lastoevoegmetaal op basis van nikkel te gebruiken bij het lassen van hooggelegeerd roestvast staal. Zo wordt het lassen van 254 SMO (bevat 6% Mo) doorgaans uitgevoerd met een hoog Ma-houdende (9% Mo) elektrode op basis van nikkel. Voor 654 SMO (7,5% Mo) wordt het Magehalte

van de laselektrode opgevoerd tot 15%.

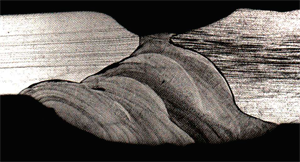

Het gebruik van overgelegeerde Ni-elektrodes heeft beperkingen. De lasbaarheid van deze elektrodes is technisch nogal veeleisend, vanwege het visceuzere laspoelgedrag. Een vakkundige lasser is daarom nodig om tot een foutloze las te komen. De fusielijn van de las kan eveneens onvoldoende corrosieweerstand vertonen als gevolg van de vorming van een niet opgemengde zone iri de ongelijke verbinding, zie afbeelding 2. Dit is het gevolg van het feit dat de niet opgemengde zone op dezelfde wijze stolt als het basismetaal, waardoor er een uitgesproken microsegregatie optreedt in dit smalle lasgebied.

Afbeelding 2 Schematische weergave van verschillende laszones [8].

Uniforme corrosie onder sterk oxiderende omstandigheden

Onder sterk oxiderende omstandigheden, zoals bij bleken met ClO2, kan het overheersende corrosiemechanisme veranderen in wat wel 'transpassief in oplossing gaan' wordt genoemd en dat uniforme corrosie oproept van het basismetaal en het lasmetaaL De weerstand tegen algemene corrosie onder sterk oxiderende omstandigheden hangt niet alleen af van de samenstelling, maar ook van de pH, temperatuur en de oxidatiepotentiaal (ClO2-gehalte) van het milieu.

Onderzoek alsmede praktische ervaring hebben uitgewezen dat nikkellegeringen en roestvast staal een verschillend gedrag vertonen in ClO2-bleekomgevingen. Bij roestvast staal neemt de transpassieve corrosiesnelheid zowel toe met de oxidatiepotentiaal van de omgeving als met het stijgende gehalte

aan Cr, Ni en Mo van het staal. Bij lage pH-waardes ( <2), is er geen opvallend verschil tussen roestvast staal en nikkellegeringen. Zodra de pH-waarde hoger wordt dan 3, neemt de transpassieve corrosie van roestvast staal af, terwijl die van nikkellegeringen stijgt. Als gevolg daarvan is de oplossnelheid van gelegeerd nikkel meer uitgesproken in neutrale oplossingen dan in zure milieus [9 - 12].

Zowel gelegeerd nikkel als roestvast staal leggen een verhoogde transpassieve corrosie aan de dag onder oxiderende omstandigheden als de Cr-, Ni- en Ma-gehaltes van deze legeringen worden verhoogd. Dit is het gevolg van het feit dat al deze elementen geprononceerdere oplossnelheden vertonen onder oxiderende omstandigheden.

Algemene corrosie van lassen onder sterk oxiderende omstandigheden

Als er rekening wordt gehouden met de mogelijkheid van algemene corrosie, moet de samenstelling van het lasmetaal worden geoptimaliseerd om transpassief in oplossing gaan tot een minimum te beperken. Dit is belangrijk, vooral als de weerstand tegen lokale corrosie van een las tot een maximum is opgevoerd met elektrodes op basis van nikkel, zonder acht te slaan op enig verhoogd risico van algemene corrosie. Er zijn duidelijke aanwijzingen dat onder oxiderende en zure omstandigheden (pH 3 - 6) lasmetaal van gelegeerd

nikkel snel in oplossing kan gaan als gevolg van transpassieve mechanismen. Belangrijke legeringselementen (Cr en Mo), die zijn toegevoegd ter verbetering van de weerstand tegen lokale corrosie, alsmede Ni dat is toegevoegd ter handhaving van een austenitische microstructuur, blijken schadelijk te zijn met betrekking tot de weerstand tegen algemene corrosie. Dit heeft geleid tot ontwikkelingswerk op het gebied van nieuwe laselektrodes en lastechnieken waarbij rekening wordt gehouden met beide corrosiemechanismen.

Experimenteel is aangetoond dat de weerstand tegen algemene corrosie van roestvast staal onder oxiderende omstandigheden stijgt met een stijgend Fe-gehalte en een dalend Ni-gehalte van het lasmetaal [14, 15]. Men kon concluderen dat het lasmetaal meer dan 15% Fe moet bevatten en minder dan 50% Ni om de weerstand tegen algemene corrosie van een las te kunnen verzekeren [16, 17]. Er zijn nog meer aanwijzingen verkregen om deze aanbeveling te steunen door het beproeven van overgelegeerde elektrodes op basis van ijzer met verhoogde weerstand tegen algemene corrosie in plaats van elektrodes op basis van nikkel.

Daar staat tegenover dat de aanwezigheid van chloriden ook moet worden meegerekend om lokale corrosie in het gebied van het lasmetaal te vermijden.

Experimentele lassen

Tijdens het project zijn lasprocedureproeven uitgevoerd om de corrosieweerstand van lassen onder oxiderende omstandigheden te meten en te optimaliseren. Het basismetaal bestond uit een hooggelegeerd austenitisch roestvaststaaltype, 645 SMO, met een plaatdikte van 5,5 mm. De eerste lastestreeks werd uitgevoerd met het MIG-proces met lasdraad van gelegeerd nikkel OK Autrod 19.81 (NiCr23Mo16) met zuiver Ar als schermgas. Verdere testlassen zijn gelegd met nieuwe elektrodes die zijn ontwikkeld uit de resultaten van de eerste testreeks.

De vulvolgorde van de proefstukken werd gevarieerd zodat de samenstelling aan het lasoppervlak kon worden gevarieerd via opmenging van het basismetaaL Voor dit doel werd een deel van de lassen gelegd met twee enkele gangen vanaf beide zijden met behulp van een I-naad. Sommige lassen zijn gelegd met een V-naad (60°) en één tot twee gangen vanaf een zijde. Bij deze lassen werd er gebruik gemaakt van een backingplaat, gemaakt van hetzelfde metaal als het basismetaaL De voorgaande lasprocedureproeven zijn uitgevoerd binnen een lasenergie-interval van 0,5 - 1,1 kJ/mm. Verder is er nog een monster gemaakt dat volledig uit lasmetaal bestaat door lasdraad neer te smelten op acht overlappende gangen op basismetaaL

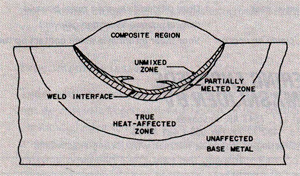

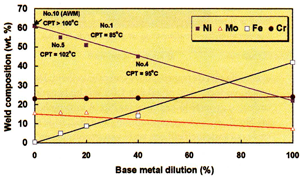

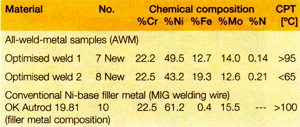

Na het lassen werd de chemische samenstelling die met de verschillende proeven waren verkregen, onderzocht met behulp van chemische analyse van een dwarsdoorsnede dicht bij het lasmetaaloppervlak (tabel 1). De gemeten samenstellingen en die welke zijn verkregen aan de hand van analysegegevens van basismetaal en lasdraad werden vergeleken met behulp van de opmenglijnen op afbeelding 3. Opgemerkt werd dat de gemeten en voorspelde samenstellingen dicht bij elkaar lagen en een basismetaalopmenging vertoonden die varieerde van 0% tot 40%.

Tabel1 Chemische samenstellingen van de lasmetaaloppervlakken verkregen bij de diverse lasprocedureproeven.

Afbeelding 3 Lassamenstelling en CPT-waarden als functie van basismetaal opmenging voor de lassen in 654 SMO gelegd met OK Autrod 19.81 lasdraad.

Corrosiebeproeving van experimentele lassen

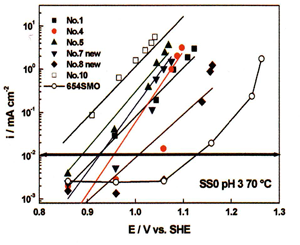

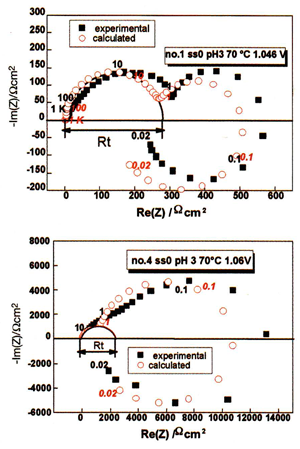

De weerstand tegen transpassieve corrosie van de experimentele lassen is onderzocht met behulp van verschillende elektrochemische testmethodes in gesimuleerde bleekoplossingen (2g/l SO4 2-, 1 g/1 CI-, pH 3 en 6, T = 70°C). De resultaten lieten zien dat de weerstand tegen transpassieve corrosie van alle experimentele lassen aanzienlijk lager ligt dan die van het basismetaal 654 SMO. Bij de polarisatiemetingen uitte deze hogere gevoeligheid zich in de vorm van hogere gemeten stroomdichtheden in het gehele potentiaalgebied dat was onderzocht (afbeelding 4 ). Bij de impedantie- spectroscopiemetingen uitte deze inferieure weerstand zich in de vorm van een lagere ladingsoverdrachtsweerstand (Rt) waarden (afbeelding 5).

De transpassieve corrosiesnelheid van de lassen nam toe als de aproenging met het basismetaal afnam. Bijvoorbeeld de transpassieve oxidatiesnelheid van las No. 5, met een basismetaalopmenging van 10%, was te vergelijken met die van het vollasmetaalmonster No. 10, terwijl de reactiesnelheden van las 1 en vooral van las 4 lager waren. Dit resultaat stemt overeen met het feit dat las 4 het hoogste Fe-gehalte heeft (en, daarmee overeenstemmend, het laagste Ni-gehalte), hetgeen het gevolg is van de hoogste basismetaalopmenging (40%). De hogere transpassieve corrosiesnelheid van las No. 1, bijvoorbeeld, in vergelijking met las No. 4 wordt verder geïllustreerd door afbeelding 5, waar de impedantiespectra van de twee lassen onder dezelfde condities zijn weergegeven voor gelijke polarisatiepotentialen. De ladingsoverdrachtsweerstand Rt (benaderd door de hoogfrequente halfcirkels in de spectra op de afbeeldingen 3 en 4) kunnen worden opgevat als zijnde omgekeerd evenredig met de transpassieve corrosiesnelheid. De waarde van Rt voor een potentiaal van 1,05 V is bij benadering een orde van grootte hoger voor las No. 4 in vergelijking met las No. 1, en, in overeenstemming hiermee, is de transpassieve corrosiesnelheid een orde van grootte lager.

Boven de transpassieve corrosieproeven, is de weerstand tegen putcorrosie van de experimentele lassen bepaald aan de hand van dompelproeven in een ferrichloride oplossing (6% FeCI3 -1% HCI). De resultaten wezen uit dat de kritische putcorrosietemperatuur (CPT: Critica! Pitting Temperature) van de experimentele lassen afnam als de basismetaalopmenging toenam (afbeelding 3), in tegenstelling tot de weerstand tegen transpassieve corrosie.

Afbeelding 4 Experimentele stroom-potentiaalkrommen {punten) en voorspelde krommen voor maximum transpassieve corrosiesnelheid van de lassen in de gesimuleerde bleekoplossing, pH 3, temperatuur 70°C, uitgedrukt als stroomdichtheid. Een corrosiestroomdichtheid van 0,01 mA!cm2 komt overeen met een corrosiepenetratie van 0,08 mm!j (dikke zwarte dubbelpijllijn).

Opmerking: De getrokken lijn die de punten voor 654 SMO verbindt is slechts een hulp voor het oog, d.w.z. hij is geen resultaat van een modelvoorspelling zoals in geval van de lassen.

Afbeelding 5 Experimentele en voorspelde impedantiespectra voor las No. 1 (opmenging basismetaal ZO%) en No. 4 (opmenging basismetaal 40%) in de gesimuleerde bleekoplossing bij twee potentialen. Parameter is frequentie in Hz.

Model van transpassief oplossen

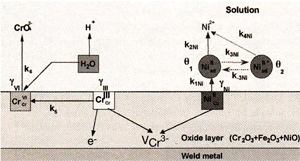

Volgens de voorgestelde elektrochemische kinetische benadering zijn de roestvaststalen en de roestvast nikkellegeringen in het transpassieve gebied bedekt met een laag bestaande uit ijzer-chroomoxide, waarvan samenstelling en structuur analoog is met die van de laag die in het passieve gebied ontstaat [12, 14- 17]. De laag is gebaseerd op het chroom(III)oxide met daarin een bepaalde hoeveelheid Cr(VI), Ni(II), Fe(III) en wat Mo-houdende specimen. Er worden twee soorten grensvlakreacties beschouwd, te weten het langs elektrochemische weg in oplossing gaan van metaal via de oxidelaag (transpassief oplossen) en de aangroei van de oxidelaag die in evenwicht verkeert met het in oplossing gaan ervan in het medium. De grensvlakreacties zijn gekoppeld door ionen- en elektronentransport door de laag. Er wordt aangenomen dat de aangroei van de laag een ondergeschikte rol speelt, aangezien het merendeel van de corrosiestroom wordt opgenomen door de transpassieveoplosprocessen. Daarom zal de analyse zijn gericht op de processen die verlopen aan het grensvlak oxidelaag/oplossing (afbeelding 6). In deze benadering wordt geen apart reactiepad opgenomen voor het in oplossing gaan van Mo in de vorm van Mo(VI). In plaats daarvan wordt er aangenomen dat toevoeging van Mo aan de legering een katalytisch effect heeft op het transpassief oplossen van Cr via de vorming van oplosbare molybdaten die het losmaken van Cr(VI) uit de buitenste laag van de anodische laag versnellen. De invloed van Mo in de reactielaag aan het grensvlak oxide/oplossing op het transpassief oplossen van Ni wordt eveneens in de beschouwingen betrokken: er wordt aangenomen dat Mo het oplossen van Ni vanuit de oppervlaktelaag bevordert via een autokatalytische stap.

Er werd een niet-lineaire, kleinste kwadraten routine, die is geprogrammeerd in de Microcal Origin 6.0-software, gebruikt om de modelvergelijkingen tegelijkertijd aan de reële en imaginaire delen van de gemeten impedantie voor een specifieke las bij verscheidene polarisatiepotentialen en aan de evenwichtsstroom versus potentiaal kromme in te passen. Statistische weging werd gebruikt voor de experimentele meetgegevens en de fouten in de parameterschatting werden vermenigvuldigd met de vierkantswortel uit de gereduceerde chi-kwadraatwaarde die het resultaat is van de passing. Ondanks het betrekkelijk grote aantal parameters, resulteerde dit in een voldoende aantal vrijheidsgraden in het systeem om statistisch betrouwbare waarden te verkrijgen voor de kinetische parameters. De overeenkomst tussen berekening en experiment is weergegeven op afbeelding 4 (stroom als functie van potentiaal) en afbeelding 5 (impedantiespectra). De afbeeldingen demonstreren dat het voorgestelde model kan worden gebruikt om het transpassieve oplosgedrag van lassen met een hoog nikkelgehalte te voorspellen.

Afbeelding 6 Een gedetailleerd schema van het proces dat verloopt aan het grensvlak oxidelaag/oplossing tijdens het transpassief oplossen van gelegeerd nikkel.

Hoe de corrosieweerstand te optimaliseren

Als resultaat van het model zijn transpassieve-corrosiekaarten berekend voor de lassen in 654 SMO die zijn gelegd met het lasdraad op basis van gelegeerd nikkel OK Autrod 19.81. Voorbeelden van deze contourkaarten zijn te zien op afbeelding 7, waar de voorspelde maximum transpassieve corrosiesnelheid is weergegeven als functie van de potentiaal (dat wil zeggen de oxiderende capaciteit van de oplossing) en de basismetaalopmenging. Volgens deze resultaten is berekend dat bij een elektrodepotentiaallager dan 0,9 V ten opzichte van de verzadigde waterstofelektrode (dit komt overeen met 0, 7 V ten opzichte van een uitwendige AgCl/Ag referentie elektrode) 30% opmenging voldoende is om de maximum transpassieve corrosiesnelheid onder een waarde van 0,1 mm/jaar te houden in de gesimuleerde bleekoplossingen.

Op grond van deze modelvoorspellingen zijn er twee experimentele laselektrodes gemaakt en beproefd, met samenstellingen die overeenkomen met 30% en 50% opmenging (zie afbeelding 3 ). De transpassieve corrosieweerstand van las 'No. 8 nieuw', met een chemische samenstelling overeenkomend

met basismetaalopmenging van 50%, bleek superieur vergeleken met de basismetaalopmenging van las 'No. 7 nieuw', die overeenkomt met basismetaalopmenging van 30%. Deze hoge opmenging resulteerde echter in een opmerkelijke teruggang in lokale corrosieweerstand (tabel2).

Optimalisering van de corrosieweerstand van de hooggelegeerde roestvaststaallassen is een zware taak, welke kennis vereist van de bedrijfsomstandigheden omdat die een uitgesproken effect hebben op de keuze van het lastoevoegmetaal. De huidige resultaten tonen aan dat een las in 654 SMO een goede weerstand moet hebben tegen lokale en transpassieve corrosie in chloridehoudende, oxiderende milieus, met een lasmetaalsamenstelling van: Ni< 50%, Fe 15%, Mo 13% en Cr 22%. Een hoog molybdeengehalte is essentieel ter verzekering van voldoende weerstand tegen lokale corrosie, hoewel dit tegelijkertijd het transpassief oplossen van Cr en Ni bevordert. Het ijzergehalte moet hoog genoeg zijn om een goede weerstand tegen transpassieve corrosie te garanderen.

Tabel 2 Chemische samenstellingen en CPT-waarden van de ontwikkelde experimentele beklede elektrodes. De corresponderende waardes van OK AUtrod 19.81 zijn vermeld ter vergelijking.

Samenvatting

Er is een wiskundig model ontwikkeld ter verbetering van het inzicht in de wijze waarop de weerstand tegen algemene corrosie van hooggelegeerde lassen in hooggelegeerd roestvast staal in sterk oxiderende milieus kan worden verbeterd en als hulp bij de keuze van een geschikte legeringssamenstelling van de las. De geldigheid van het ontwikkelde elektrochemische kinetische model van het oplosproces is gecontroleerd aan de hand van een groot aantal experimentele gegevens. Het kinetische model bleek de stroom-potentiaalkrommen en de impedantiespectra van de onderzochte nikkellegeringen in het transpassieve gebied kwantitatief te reproduceren. Als gevolg van dit modelleren is de samenstelling van het lasmetaal geoptimaliseerd met betrekking tot het implementeren van een nieuw lastoevoegmetaal met verbeterde corrosieweerstand.

In chloridehoudende milieus is goede weerstand tegen lokale corrosie vereist, hier heeft lastoevoegmetaal op basis van gelegeerd nikkel zijn bruikbaarheid bewezen. Verder moet het lassen plaatsvinden met lage warmte inbreng om fouten in en scheuring van de las tegen te gaan, en om het ontstaan van niet-opgemengde zones te beperken. In sterk oxiderende procesomgevingen, zoals die welke optreden bij bleken met Cl02-oplossingen, moet de lassamenstelling op een andere wijze worden geoptimaliseerd. De legeringselementen

(Cr, Ni, Mo) die van belang zijn ter verzekering van weerstand tegen· lokale corrosie, hebben een schadelijke invloed op de weerstand tegen transpassieve corrosie.

Een nieuwe, experimentele, beklede hoognikkelelektrode, met een lasmetaalsamenstelling van 22,2%Cr 49,5%Ni- 12, 7%Fe-14 %Mo-0,14%N, is ontwikkeld door ESAB AB.

Deze elektrode beschikt over betere weerstand tegen transpassieve corrosie dan de traditionele elektrodes op basis van nikkel. Bovendien bleek zijn weerstand tegen lokale corrosie in CPT-proeven goed te zijn.

Dankzegging

De National Technology Agency, Andritz Oy, ESAB AB, Kemira Chemieals Oy en VIT Industrial Systems, hebben voor dit project de benodigde fondsen ter beschikking gesteld. De auteurs zeggen ook dank aan leden van de klankbordcommissie Dr. Erkki Pulkkirren (Andritz Oy), Dr. Leif Karlsson (ESAB AB). Mr. Juha Lukkari (ESAB Oy) en Dr. Jari Kukkonen (Kemira Chemieals Oy) voor de vruchtbare discussies.

Referenties

1. A. Garner. Weldingjournal, 62(1983), p. 27-34.

2. E.L. Hibner, E.B. Hinshaw, S. Lamb. Tappi 1991 Engineering Conf., Nashville, Tennesee, VS, 30 September- 3 October 1991. Atlanta: Tappi Press, p. 511- 527.

3. L. Karlsson, L. Ryen, S. Pak. Welding Journal, 74(1995), p. 28-40.

4. P.J. Marshall, T.G. Gooch. Corrosion, 49(1993), p. 514- 526.

5. N. Suutala, M. Kurkela. International Stainless Steels '84, Gothenburg, Sweden, 3 - 4 September 1984. Londen: Institute of metals, p. 240-247.

6. M. Vilpas, H. Hänninen. 5th Int. Conf. on High Nitrogen Steels, HNS-98. Espoo, 24- 26 May and Stockholm, 27- 28 May 1998. Espoo: Helsinki University of Technology.

7. M. Vilpas. Predierion ofmicrosegregation and pitting corrosion resistance of austenitic stainless steel weids by modelling. VTT Publications 390,VT, Espoo, 1999.

8. W.F. Sa vage, E.F. Nippes, E.S. Szekeres. Welding Journal, 55(1976), p. 260s- 268s.

9. A. Wensley, H. Dijkstra. Pulpand Paper Canada, 98(9)(1997), p. 40.

10. B. wallen, E. Alfonsson, A. Brorsson, L. Tuveson-Carlström. 8th Int. Symp. on Gorrosion in Pulp and Paper Industry, Stockholm, Sweden, May 16- 19, 1995, Pulpand Paper Gorrosion Problems, 8(1995), p. 65.

11. N. Arlt. CORROSION'95, NACE International, 1995, paper no. 577.

12. M. Bojinov, G. Fabricius, P. Kinnunen, T. Laitinen, K. Mäkelä, T. Saario, G. Sundholm. Electrochim. Acta 45(17)(2000), p. 2791.

13. J. Nordström, A. Bergquist. Tappi Joumal 79(2)(1996), p. 187.

14. I. Betova, M. Bojinov, T. Laitinen, K. Mäkelä, P. Pohjanne, T. Saario. Gorrosion Sci. 44(12)(2002), p. 2675.

15. I. Betova, M. Bojinov, T. Laitinen, K. Mäkelä, P. Pohjanne, T. Saario. 10th Int. Symp. on Gorrosion in Pulpand Paper Industry, VTT Symposium 214, Vol. 1, VTT Manufacturing Technology, Espoo, 2001, p. 323.

16. I. Betova, M. Bojinov, P. Kinnunen, P. Pohjanne, T. Saario. Electrochim. Acta 47(20)(2002), p. 3335.

17. I. Betova, M. Bojinov, P. Kinnunen, T. Laitinen, P. Pohjanne, T. Saario. Electrochim. Acta 47(13 -14)(2002), p. 2093.

18. I. Betova, M. Bojinov, P. Kinnunen, T. Laitinen, P. Pohjanne, T. Saario, M. Vilpas. Electrochem. Soc. 149(11)(2002).