Beitsmethode van duplex RVS-Leidingwerk

Het is algemeen bekend dat duplex RVS-soorten in de regel een betere corrosieweerstand bezitten dan austenitische RVS-legeringen zoals AISI 316. Echter blijkt in de praktijk dat ook duplex roestvast staal in bepaalde milieus gevoelig kan zijn voor corrosie, met name daar waar verkleuringen (oxiden) door warmte-inbreng niet zijn verwijderd. Om deze oxiden te verwijderen en de corrosieweerstand te herstellen kan een oppervlaktebehandeling, zoals beitsen, een uitkomst bieden. Door de typische corrosiewerende eigenschappen van duplexstalen zijn standaard beitsmiddelen niet altijd afdoende.

Dit artikel is gratis beschikbaar in de Digitale (Super) Duplex Special (klik hier)

Duplex RVS-leidingwerk vindt zijn toepassing voornamelijk in de chemische, petrochemische en offshore industrie, vanwege de hoge corrosieweerstand en mechanische eigenschappen. Door deze hoge resistentie tegen veel typen van corrosie, in het bijzonder spanningscorrosie, wordt duplex verkozen boven austenitisch roestvast staal. Toch blijkt uit ervaring dat in bepaalde kritische milieuomstandigheden duplex gevoelig wordt voor spanningscorrosie [1]. Zeker wanneer er sprake is van hogere temperaturen in combinatie met chloriden en lage pH. De corrosieweerstand van duplex wordt, evenals andere hooggelegeerde chroomstalen, bepaald door de aanwezigheid van een chroomoxidehuid, die gevormd wordt door een reactie van het chroom met het zuurstof uit de lucht. Deze chroomoxide is hecht, passief en homogeen waardoor die passieve film het onderliggende materiaal beschermt. Deze chroomoxidehuid kan verstoord worden door de aanwezigheid van vervuilingen aan het oppervlak en de aanwezigheid van thermische oxiden in het bijzonder. Tijdens bewerkingen als lassen en gloeien worden thermische oxiden gevormd. Deze thermische oxiden hebben geen hechting met het onderliggende materiaal, zijn poreus en verstoren de vorming van de passieve chroomoxidehuid. Hierdoor wordt plaatselijk het onderliggende materiaal niet beschermd, en wordt de corrosieweerstand van het materiaal dus verlaagd. Omdat de thermische oxiden poreus zijn, kunnen er stoffen uit de bulk die schadelijk zijn voor roestvast staal, zoals chloriden, zich ophopen en een zogenaamd micromilieu vormen. Wanneer plaatselijk de chloride-concentratie toeneemt en de pH-waarde daalt, zal de kans op spanningscorrosie verhoogd worden [1].

Oppervlaktebehandeling

Om deze onwenselijke thermische oxiden van het roestvast staal te verwijderen is een oppervlaktebehandeling noodzakelijk, en de meest gebruikelijke is een chemische oppervlaktebehandeling. Van het chemisch beitsproces is bekend [2] dat na de behandeling de corrosieweerstand van het roestvast staal (en duplex) volledig is hersteld. Alle ongewenste vervuilingen zoals thermische oxiden en vreemde ijzerdeeltjes zijn middels een beitsbehandeling verwijderd, waardoor aan de lucht een homogeen passieve chroomoxidehuid gevormd kan worden. Het standaard beitsproces bestaat uit een behandeling van roestvast staal met een mengsel van salpeterzuur en fluorwaterstofzuur. Uit onderzoeken blijkt dat het verwijderen van thermische oxiden van duplex roestvast staal middels het conventionele beitsproces op basis van salpeterzuur en fluorwaterstofzuur niet voldoende snel verloopt. Zeker wanneer dit thermische oxiden betreft die afkomstig zijn uit het gloeiproces van duplex leidingwerk Daarnaast kunnen er, door de chemische reactie van salpeterzuur, tijdens dit beitsproces schadelijke stikstofoxiden (NOx) dampen worden gevormd (zie afbeelding 1). Bepaalde chemische stoffen, acceleratoren genaamd, kunnen aan een conventioneel bad worden toegevoegd om de vorming van NOx-dampen tegen te gaan. Tijdens het beitsproces reageren de acceleratoren met de afbraakproducten van de beitsreactie, waarbij gedeeltelijk salpeterzuur wordt terug gevormd en het inerte stikstof ontstaat [3]. Hierdoor neemt de concentratie zuur minder snel af, en door de vorming van het stikstofgas tijdens het beitsen ontstaat er micro-agitatie. Door deze vorm van agitatie wordt de beitsvloeistof aan het RVSgrensoppervlak sneller ververst met beitsvloeistof uit de . bulk. De werking van acceleratoren is dus tweeledig: I. Het verlagen van de beitstijd en II. Het verminderen van de NOx-uitstoot (afbeelding 2).

Afbeelding 1 Schematische weergaven van het beitsen met salpeterzuurlfluorwaterstofzuur.

Afbeelding 2 Schematische weergave van het verminderen van de uitstoot van stikstofoxiden door de toevoeging van acceleratoren.

Salpeterzuurvrij beitsen

Een andere techniek is het beitsen zonder salpeterzuur. Hierbij wordt het salpeterzuur dat een oxiderende werking heeft en als zuurdonor fungeert, vervangen door een mengsel van waterstofperoxide en zwavelzuur [4]. Deze laatste methode is verder ontwikkeld en verbeterd om de gloeihuid na het buigen van duplex buizen nog beter en sneller te verwijderen dan op basis van fluorwaterstofzuur en waterstofperoxide. Voor beide salpeterzuurvrije beitsmethoden geldt dat een aantal parameters van belang zijn voor een goede werking van het bad. Het opgeloste ijzer kan in de beitsvloeistof als tweewaardig (Fe2+) en driewaardig (Fe3+) aanwezig zijn als ion. Het driewaardig ijzer neemt deel aan het beitsproces en zal daardoor omgezet worden in tweewaardig ijzer. Deze reactie vindt plaats bij een bepaald potentiaal dat wordt verkregen door de aanwezigheid van waterstofperoxide. Waterstofperoxide heeft als tweede functie de omzetting van het tweewaardig ijzer naar driewaardig ijzer (zie afbeelding 3 ). Omdat waterstofperoxide beperkte levensduur heeft in zuur milieu, zijn er waterstofperoxide- stabilisatoren nodig. Ondanks het toevoegen van stabilisatoren is het noodzakelijk om regelmatig waterstofperoxide te doseren, door de consumptie tijdens het beitsproces. Het onderhouden van een dergelijk bad is dus beduidend intensiever dan een conventioneel bad, waar alleen op enige regelmaat de verzadiging van zuren en opgeloste metalen wordt bepaald.

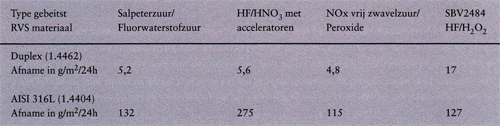

De corrosiesnelheid, of materiaalafname per bepaald oppervlak in een gestelde tijd, is maatgevend voor de werking van het beitsproces. Een hoge materiaalafname betekent een korte beitstijd. Er zijn diverse testen uitgevoerd op puls MIG-gelast AISI 316L en TIG-gelast duplex 1.4462 RVS-materiaal. De resultaten zijn weergegeven in tabell. Hieruit blijkt dat toevoegen van acceleratoren geen invloed heeft op de beitstijd van het duplex roestvast staal. Alleen de verbeterde salpeterzuurvrije methode (SBV 2484 genoemd) geeft een significante verhoging van corrosiesnelheid en dus een verlaging van de beitstijd. Uit analyses van de beitsvloeistoffen blijkt dat de toename van de opgeloste metalen in de beitsvloeistof (ijzer, chroom en nikkel) in bepaalde verhouding aanwezig zijn in de verschillende beitsvloeistoffen. Men ziet in de conventionele beitsvloeistof, naast het toenemen van de ijzerconcentratie, een evenredige toename van de chroom- en nikkelconcentratie. In de beitsvloeistoffen op basis van zwavelzuur/ waterstofperoxide is de toename van de chroom- en nikkelconcentratie velen malen minder. De zwavelzuurbeitsmethode zal, onder invloed van het driewaardig ijzer, voornamelijk de ongewenste oxiden verwijderen en in mindere mate het basismateriaal 'aanetsen'. Het zogenoemde aanetsen vindt wel plaats tijdens het beitsen met een salpeterzuur fluorwaterstofzuurmengseL Dit verklaart direct het visuele verschil van het gebeitste roestvast staal bij vergelijking van de twee methoden. Uit oppervlakteruwheidsmeringen [ 5] worden deze bevindingen bevestigd. De snelheid van het beitsen van duplex roestvast staal middels het zwavelzuurbeitsproces kan nog verder worden verhoogd door de temperatuur van het beitsmiddel te verhogen. Dit is onmogelijk bij een conventioneel beitsbad op basis van salpeterzuur omdat bij hogere temperaturen de vorming van NOx-dampen exponentieel toeneemt.

Tabel1 Materiaalafname voor de verschillende beitsmethoden [S].

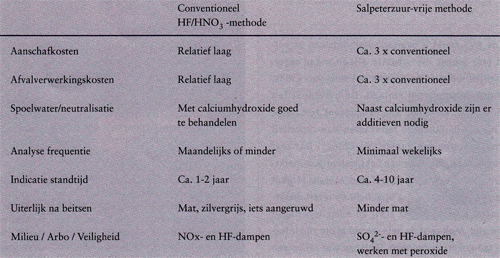

Afval

In een beitsmiddel op basis van zwavelzuur kan het ijzergehalte hoger oplopen voordat verzadiging optreedt en het bad ververst moet worden. Voor salpeterzuurhoudende baden is dat bij ca. 25 g/1 ijzer, maar bij de zwavelzuurhoudende baden pas bij 100 g/1 ijzer. Dit komt door het feit dat ijzer, zoals eerder vermeld, deel neemt aan het beitsproces. De standtijd van een zwavelzuurbeitsbad is dan ook gemiddeld viermaal zo lang. In het verwerkingsstadium dient men wel rekening te houden met het feit dat deze hoge ijzerconcentratie ook veel neutralisatiemiddel, in de vorm van kalk, vraagt. Tevens wordt er tijdens dit neutralisatieproces gips (calciumsulfaat) gevormd, waardoor de hoeveelheid slib toeneemt ten opzichte van de verwerking van een salpeterzuurhoudend bad. Een belangrijk aandachtspunt is het afval dat vrijkomt bij het spoelen, dat door de aanwezigheid van zwavelzuur sulfaten bevat. In de afvalwaterverwerking dient men rekening te houden met deze sulfaten, zeker daar er vaak strenge lozingseisen zijn ten aanzien van sulfaat. Niet in alle gevallen is het neutraliseren van sulfaathoudende stromen met kalk (calciumhydroxide) voldoende om aan deze eisen te kunnen voldoen en zijn er additieven, die de oplosbaarheid verder verlagen, nodig om deze normen wel te halen.

Tabel 2 Vergelijking van RVS-beitsmethoden.

Conclusies

Het verwijderen van gloeihuid van duplex buizen gaat significant sneller volgens de salpeterzuurvrije ontwikkelde methode, ten opzichte van conventionele beitsmiddelen. Ook andere austenitische RVS-typen kunnen gebeitst worden volgens deze methode. Deze methode kan een goed alternatief beitsproces zijn, indien de uitstoot van stikstofoxiden door een salpeterzuurhoudend beitsmiddel een probleem is.

Ondanks een aantal grote voordelen van het beitsen van roestvast staal op basis van zwavelzuur/waterstofperoxide zijn er ook een aantal nadelen in vergelijking met de conventionele methode. Zo zijn de kosten voor de aanschaf en de verwerking hoger, en is er meer onderhoud van het bad noodzakelijk. En, hoewel er geen stikstofoxiden meer gevormd kunnen worden met de alternatieve methode, werkt men nog steeds met een sterke zuuroplossing.

Literatuur

1. G. Notten, Spanningscorrosie in duplex RVS MVC-strippers in een PVC-fabriek, Tech. Bull. 2005/12, website: www.vecom.nl!documentatie/technicalbulletin.html.

2. J. Heerings & T. de Visser, NIL-project verwerking & gebruik van RVS, Nederlands Instituut voor Lastechnieken (NIL) 1994, Nr. RVS94-52.

3. W.R. Maas, Metal Surface treatment of Duplex Stainless Steel, Duplex America 2000 Conference papers, Stainless Steel World, 1997, pp179-182.

4. D. Harriet, Surface treatments for stainless steel state of the art-developments and trends, Off. Pub. European Union (EUR 17248EN) Brussel, 1997.

5. Diverse interne onderzoeken Vecom-laboratorium, corrosiesnelheid beitsmiddel volgens SBV2484 op duplex en AISI 316, Nrs. 910603 (1991) I 0524032 (2005).