Alloy C-276 als materiaal voor tankbouw

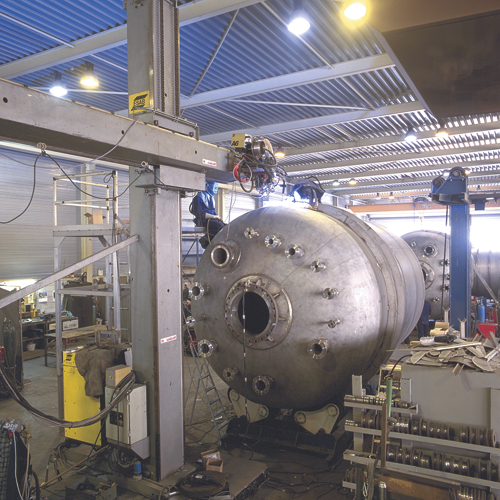

De bouw van een tiental reactoren uit Alloy C-276 en roestvast staal van het type 304 LN. Elk van deze reactoren heeft een gewicht van 14 ton, een wanddikte van 18 mm, een diameter van 3300 mm en een lengte van 5750 mm. In dit artikel zal worden ingegaan op de bewerking en verwerking van Alloy C-276.

Ing. R.J. van Voorst

Hoognikkelhoudende legering C-276

Nikkel is een zilverwit metaal dat slechts op enkele plaatsen in de wereld gewonnen wordt. Het metaal wordt gedolven in de vorm van nikkelsulfide of als nikkelsilicaat in Canada, Rusland, Nieuw-Caladonië en Cuba.

De technische verwerking en de toepassing van zuiver nikkel is beperkt. De nikkellegeringen nemen de laatste decennia in omvang en gebruik echter toe. Nikkel kan met een groot aantal elementen worden gelegeerd met

als doel de legering geschikt te maken voor een bepaalde toepassing.

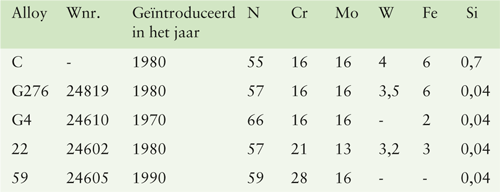

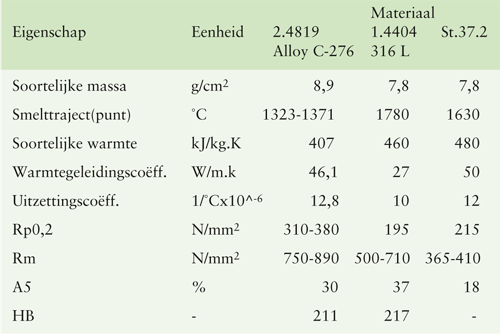

Een van deze legeringen is Nicrofer 5716-hMo ofwel Alloy C-276. Deze door Krupp VDM geleverde legering heeft de volgende chemische analyse, fysische en mechanische eigenschappen (zie tabel 1 en 2).

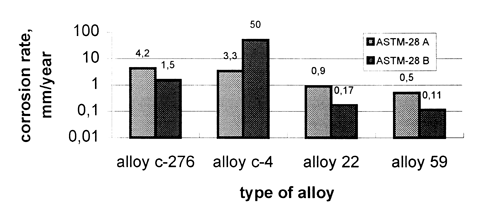

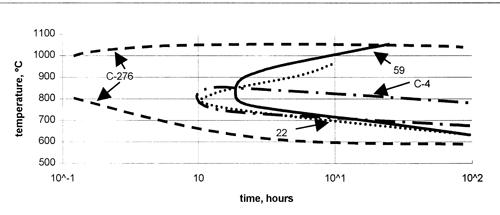

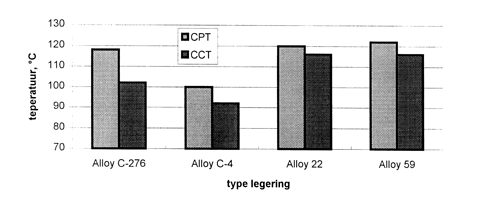

Alloy C-276 is een legering uit de zogenaamde ‘C-Klasse’. Tot deze groep behoort een aantal legeringen welke onderling sterk op elkaar lijken en alle globaal genomen zijn ontwikkeld voor dezelfde toepassing. Deze legeringen bezitten een hoge weerstand tegen corrosie (zie afb. 1 en 3).

Alvorens tot het ver- en bewerken van Alloy C-276 over te gaan is het noodzakelijk voorwaarden te scheppen om een dergelijk project tot een goed einde te brengen. De volgende facetten verdienen de aandacht.

Afbeelding 1 Standaardtest in zwavelzuuromgeving. ASTM-28 A: koken, 120 h 50% H2SO4 + 42g/l Fe2(SO4)3 x 9H2O) ASTM-28 B: koken, 24h 23% H2SO4, 1,2% HCl, 1% CuCl2, 1% FeCl3 x 6H2O

Tabel 1 Chemische samenstelling van de Alloy ‘C’ familie.

Tabel 2 Mechanische en fysische eigenschappen van Alloy C-276.

Afbeelding 2 Kritische temperatuurgrenzen waarbij onder invloed van tijd materiaalinstabiliteit optreedt.

Materiaalkwaliteit

De leveringscondities zijn nader gespecificeerd, wat betreft:

• Chemische samenstelling

• Oppervlakte gesteldheid

• Warmtebehandeling

• Mechanische eigenschappen

• Materiaaldikte

Zoals uit afbeelding 2 blijkt is Alloy C-276 gevoelig voor de vorming van intermetallische fasen bij een temperatuur tussen ca. 800 en 1000°C. Deze intermetallische uitscheidingen zijn bros en worden onder procescondities preferent aangetast. Het is dus wenselijk het materiaal bij ontvangst te controleren op dit fenomeen. Bij het vervaardigen van top en bodem wordt Alloy C-276 sterk koud vervormd. Volgens de voorschriften van de ‘Dienst van het Stoomwezen’ diende een oplosgloeibehandeling toegepast te worden. Deze warmtebehandeling is nauwkeurig gespecificeerd. Ook hiervoor moeten duidelijke afspraken worden gemaakt.

Afbeelding 3 Kritische pitting en spleetcorrosietemperaturen in ‘green death’ oplossing (7% H2SO4, 3 Vol-%HCl, 1% CuCl, 1% FeCl3 x 6H2O - 72h).

Materiaaltolerantie

Aan de proefplaten zijn lasproeven uitgevoerd om de thermische tolerantie van Alloy C-276 vast te stellen. Hierbij is gezocht naar de ondergrens van warmte-inbreng waarbij geen bindingsfouten ontstaan en naar de bovengrens waarbij voor de corrosiebestendigheid en de materiaaltaaiheid negatief werkende precipitaties bij microscopisch onderzoek zijn waar te nemen. Hiertoe is het materiaalkundig onderzoekslaboratorium Schielab te Breda, (tegenwoordig Element) ingeschakeld. Uiteindelijk bleek dat met behulp van het MIG-Pulse proces de beste resultaten konden worden behaald bij een warmte-inbreng van ≤1kJ/mm.

Keuze lastoevoegmateriaal

Alloy C-276 is goed lasbaar met een in chemische samenstelling overeenkomend lastoevoegmateriaal. De vorming van eerdergenoemde intermetallische fasen is hierbij echter niet te voorkomen. Om deze reden is als lastoevoegmateriaal voor Alloy 59 gekozen.

Alloy 59 geeft naast een goede lasbaarheid veel meer vrijheid ten aanzien van het precipitatie gedrag (zie afbeelding 3). De tijd waarin bij een temperatuur van 800°C precipitaten gevormd worden is dusdanig lang dat bij het lassen hiervan geen sprake zal zijn. Daarenboven is de corrosie weerstand hoger dan die van het moedermateriaal. Gekozen is voor een zo dik mogelijke lasdraad om de totale hoeveelheid oxidatiehuid tot een minimum te beperken. Als MIG-beschermgas is gekozen voor een argonwaterstofmengsel

Lasopleiding

De voorschriften, welke gelden bij de verwerking van deze hoognikkellegering tijdens de instructie van de lassers zijn nog eens benadrukt. Ook zijn de lassers speciaal geschoold, waarbij de gevolgen van het niet opvolgen van de voorschriften werd geïmiteerd. Na het achterwege laten van de gewenste reinheid werden bijvoorbeeld microscheurtjes aangetoond.

Lasnaadkeuze

Het lassen van nikkel en zijn legeringen is niet eenvoudig. De inbrandingdiepte is gering en het materiaal vloeit moeilijk uit. Om toch tot een acceptabele uitvoering te komen is het noodzakelijk om de openingshoek groter te maken dan bij het lassen van staal en het staand deel klein te houden. Hierdoor worden bindingsfouten en porositeiten voorkomen.

Bewerkingen

Het mechanisch bewerken van Alloy C-276 verdient bijzondere aandacht. Het materiaal is namelijk erg gevoelig voor versteviging. De verspaningscondities dienen hierop te worden aangepast. Aandachtspunten hierbij zijn:

• Snijhoeken en snijgereedschap

• Smeer en koelmiddel

• Aanzet

Fabricage

Het lassen van de rond- en langsnaden in het cilindrisch gedeelte, het lassen van de top en de bodem aan het cilindrisch gedeelte is uitgevoerd met het puls-MIG lasproces. Door toepassing van manipulatoren konden alle naden onder de hand gelast (PA/1G). Deze laspositie dient niet alleen de economie, doch verhoogt ook de laskwaliteit. Bij elke stop werd het eind van de lastoevoegdraad afgeknipt. Elke laag werd door middel van slijpen ontdaan van de oxidehuid alvorens de volgende laag aan te brengen. Deze handelwijze is absoluut noodzakelijk om een goed resultaat te bewerkstelligen. Bij het lassen is uitgegaan van een maximale interpass-temperatuur van 100°C. Veel aandacht is besteed aan de lasvolgorde. Door het volgen van een van tevoren opgesteld, uitgekiend lasplan zijn de spanningen over de gehele constructie verdeeld en konden spanningsconcentraties worden vermeden. Spanningsconcentraties kunnen namelijk gemakkelijk aanleiding geven tot (micro)scheurvorming in hoognikkelhoudende legeringen bij het lassen. Bepaalde constructiedelen uit staal S240 moesten worden opgelast, alvorens te worden gelast aan Alloy C-276. Hiertoe is het S240 materiaal zodanig bewerkt dat er ruimte ontstond voor het oplassen van een drietal lagen met als toevoegmateriaal Alloy 59. Bij het lassen van nikkellegeringen wordt over het algemeen een geringe inbrandingsdiepte verkregen. Door het oplassen in drie lagen is in de sluitlaag een chemische samenstelling bereikt die nagenoeg gelijk is aan die van het lastoevoegmateriaal. Na het oplassen kon dan ook een hoogwaardige verbinding worden gemaakt met het Alloy C-276 materiaal en de oplassing.

Na het lassen is de gehele binnenzijde, van elke reactor, bewerkt door slijpen tot een Ra-waarde van 0,8 μm. De buitenzijde is gebeitst met een oplossing van salpeterzuur en fluorwaterstofzuur. Door het opzetten van een weloverwogen werk- en lasplan, het geven van opleiding aan het betreffende personeel en een nauwkeurige controle tijdens de fabricage werd bij het achteraf doorgevoerde nietdestructieve onderzoek vrijwel geen fout vastgesteld.

Met dank aan:

Mr. S. Hotta, Sumitomo Heavy Industries Ltd.

Dhr. L. Brantsma, Metaalkundig onderzoekslaboratorium Schielab te Breda.

Dhr. K. Bekkers, Malden.