Het lassen van roestvaststaal (deel 4)

Het hardsolderen van met name roestvast staal

Het is mogelijk om met hardsoldeertechnieken verbindingen te maken, die even sterk of zelfs sterker zijn dan de basismetalen. Hardgesoldeerde verbindingen zijn netjes en de vrij uniforme verhitting en afkoeling die er bij te pas komen zorgen ervoor dat het hardgesoldeerde werkstuk een minimum aan restspanningen en vervorming bevat.

Artikel gepubliceerd in Roestvast Staal nummer 5, 1988 - artikel 29

Andere voordelen van hardsolderen zijn:

- vele verbindingen zijn met automatische methoden aan te brengen;

- er kan een gecombineerde soldeer/warmtebehandeling worden uitgevoerd;

- het merendeel van de gangbare metalen en legeringen en onderling verschillende metalen en legeringen kunnen worden hardgesoldeerd. De voornaamste nadelen van hardsolderen zijn:

- de verbindingen dienen zodanig te zijn ontworpen, dat er capillaire werking kan optreden;

- de combinatie van verschillende materialen kan onder bepaalde omstandigheden leiden tot corrosie, hoewel dit laatste door een geschikte materiaalkeuze tot een minimum kan worden beperkt.

In het Engels wordt er gesproken van brazing, dat is afgeleid van brass (=messing) en het gaat dan om de toepassing van een koper/zink legering als toevoegmetaal bij het verbinden van twee metalen onderdelen. In het Nederlands is de term hard solderen in zwang, welke aanduidt dat er een 'hard' toevoegmetaal wordt gebruikt, dit ter onderscheiding van het zachte lood/tin soldeer. Voor dit doel wordt heden ten dage zowel gebruik gemaakt van zuiver koper als van koperlegeringen, die tin, nikkel, fosfor en zilver bevatten, alsmede zink. Hardsolderen vindt plaats bij temperaturen hoger dan 450°C. Hardsolderen wordt toegepast als er een taaie verbinding wordt verlangd, welke niet alleen een bevredigende sterkte moet bezitten, maar ook bestand is tegen vermoeiing en corrosie. Zulke verbindingen zijn ook bestand tegen wat hogere bedrijfstemperaturen in tegenstelling tot zacht soldeer verbindingen. Wordt er gesoldeerd bij temperaturen hoger dan 800°C en doorgaans zonder toepassing van een vloeimiddel, dan wordt er gesproken van hoge temperatuur (HT) solderen. Staal, gietijzer, koper, brons en messing zijn de legeringen, die gewoonlijk kunnen worden verbonden door hard solderen, terwijl er ook metallurgisch goede verbindingen kunnen worden verkregen door het hard solderen van verschillende metalen. Zelfs koper en aluminium kunnen op deze manier met elkaar worden verbonden, als er tenminste een soldeertoevoegmetaal wordt gebruikt op basis van een aluminium/silicium legering. Als twee verschillende metalen met elkaar worden verbonden met behulp van een soldeerproces, dient er gebruik te worden gemaakt van een toevoegmetaal, dat met geen van de te verbinden materialen brosse intermetallische verbindingen vormt.

Metallurgie

Het hard soldeer moet smelten en vrijelijk vloeien bij een temperatuur, waarbij de beide te verbinden metalen nog vast zijn, en het is derhalve noodzakelijk om een hardsoldeer te kiezen, dat een redelijke temperatuursmarge bezit. Daar waar de temperatuur nauwkeurig kan worden beheerst, zoals bij de diverse automatische massaproduktiemethoden, kan het temperatuursverschil zo'n 30°C bedragen, wordt er echter met de hand gesoldeerd, dan is het veiliger om een temperatuursverschil van zo' n 100°C in acht te nemen, tenzij de operator een buitengewone vakbekwaamheid aan de dag legt. Het soldeer moet de te verbinden metalen bevochtigen. Het mag niet te sterk oxideren en de oxiden die worden gevormd moeten weer makkelijk oplossen in het eventueel te gebruiken vloeimiddel. De in sommige soldeertypen aanwezige fosfor draagt bij tot verbetering van de vloeieigenschappen, daar het verdampt en door de gesmolten laag vloeimiddel borrelt, waarbij het eventueel aanwezige koperoxiden tegelijkertijd reduceert.

De verbinding, welke wordt gevormd tussen het soldeer en het te verbinden metaal, hangt of af van een zekere mate van diffusie van het soldeer in het basismetaal of van de vorming van een legering tussen één of meer elementen uit het soldeer en het basismetaal nabij het grensvlak. Het soldeer mag niet te makkelijk in het basismetaal diffunderen en het mag evenmin bij de temperatuur, waarbij wordt gesoldeerd teveel van het basismetaal oplossen. Hoe groter de wederzijdse oplosbaarheid van soldeer en basismetaal, des te wijder moet de spleetbreedte tussen de te verbinden delen worden gekozen, omdat anders het gevaar niet denkbeeldig is, dat er alleen legeringsvorming optreedt en geen penetratie van de spleet door het soldeer. De spleet mag ook weer niet zo wijd zijn, dat er geen capillaire werking optreedt en de spleet evenmin zou worden gevuld. Het soldeer mag niet al te gemakkelijk gassen, zoals waterstof oplossen bij de temperatuur, waarop wordt gesoldeerd, opdat er geen poreuze verbinding ontstaat als deze gassen tijdens de stolling van het soldeer weer ontwijken. Wat dit betreft gedragen de meeste soldeer legeringen op basis van koper en van zilver zich goed. De te verbinden oppervlakken dienen chemisch schoon te zijn, alvorens er een soldeer poging wordt ondernomen. Hun oxiden moeten kunnen worden opgelost door het te gebruiken vloeimiddel bij de heersende soldeertemperatuur. Wat dit betreft bieden de dichte chroom-, aluminium-en beryllium oxiden bijzondere moeilijkheden.

Vollopen van de spleet

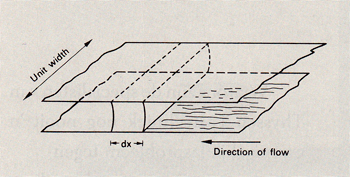

Het essentiële verschijnsel bij het vollopen van de spleet is, dat het vloeibare metaal onder invloed van capillaire krachten de spleet binnenstroomt. Of dit al of niet zal plaatsvinden wordt bepaald door de relatieve oppervlakte energieën van het systeem, terwijl de snelheid waarmee het gebeurt wordt bepaald door de viscositeit van het gesmolten soldeer en de al eerder genoemde neiging tot het vormen van een legering. Beschouw de toestand, zoals die is weergegeven in afbeelding 1, alwaar het vloeibare metaal al gedeeltelijk in de spleet is binnengedrongen. Als het nog verder moet vloeien, zeg een afstand dx, dan zal dat alleen kunnen als de vrije energie van het systeem wordt verlaagd. Stel dat de spleet een breedte één heeft, dan moet de energie van het bevochtigde oppervlak: 2dχ Ss/l, (waar Ss/l de vrije energie voorstelt van het grensvlak vloeistofvaste stof) kleiner zijn dan die van het vaste grensvlak 2dχ Ss, voordat het tot bevochtiging kan komen, met andere woorden Ss -Ss/l moet groter zijn dan nul. De vrije energie van een vast oppervlak en van een vloeibaar/vast grensvlak zijn heel moeilijk te meten en daarom wordt er ook gebruik gemaakt van de betrekking, dat een vloeistof in contact met een vaste stof een evenwichtsteestand aanneemt en wel zodanig, dat er wordt voldaan aan de vergelijking:

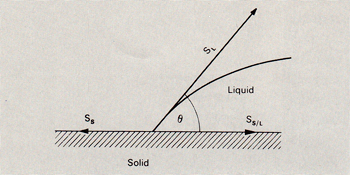

waar Θ de contacthoek is (zie afbeelding 2) en Sl de vrije energie van het vloeistofoppervlak. Vergelijking (1) kan ook worden geschreven als:

Wil de spleet vollopen dan moet er dus gelden:

Het criterium voor het vollopen van de spleet is nu uitgedrukt in termen van de vrije energie van een vloeistofoppervlak en de contact hoek in de evenwichtstoestand, welke beide vrij eenvoudig kunnen worden bepaald. Aangezien de vrije energie van het vloeistofoppervlak altijd een positieve waarde is, komt het criterium voor vloeistofstroming in de spleet erop neer, dat cosΘ>0, hetgeen wil zeggen, dat de contacthoek Θ kleiner is dan 90°C. Teneinde de soldeerbaarheid van een systeem vast te stellen, wordt de waarde van de contacthoek gemeten. Praktijk en proefnemingen hebben aangetoond, dat de contacthoek tussen een vloeistof en een vast metaal afhangt van de mate van onderlinge oplosbaarheid van beiden, hoewel er tot op heden nog geen goede theoretische basis is voor deze waarneming. Onoplosbare materialen hebben over het algemeen grote contacthoeken en sterk oplosbare materialen hebben kleine contacthoeken.

De contacthoek tussen onoplosbare materialen kan groter zijn dan 90° bij het smeltpunt van het vloeibare metaal, maar meestal is de waarde kleiner dan 90° en er ontstaat een bevredigende soldeerverbinding als de soldeertemperatuur wordt verhoogd. Vanuit het standpunt van bevochtiging en vollopen van de spleet verdienen in elkaar oplosbare combinaties de voorkeur. In geval van een hoge oplosbaarheid van het vaste in het vloeibare metaal, bevochtigt het vloeibare metaal het vaste metaaloppervlak in onvoldoende mate, maar gaat er een legering mee aan, het dringt snel in de matrix van het basismetaal. Een methode om de situatie in de hand te krijgen is de toepassing van een soldeertype, dat onoplosbaar is in het basismetaal en daaraan afgepaste hoeveelheden materiaal toe te voegen, dat zowel oplosbaar is in het soldeer als in het basismetaal. Hiermee kan de verhouding tussen de bevochtigende en legerende werking naar believen worden geregeld.

Afb. 1. Schetsmatige voorstelling van de stroming van een vloeistof in een spleet.

Afb. 2. Evenwichtsconfiguratie voor een vloeistof in aanraking met een vaste stof.

Verwijdering oxiden

Uit het feit dat moet gelden Ss - Ss/l > 0 voor het vollopen van de spleet, volgt dat hoe lager de vrije energie van het vaste oppervlak des te onwaarschijnlijker het is, dat er bevochtiging zal optreden. In ronde getallen ligt de vrije energie van een gereinigd metaaloppervlak in de orde van grootte van 200-2000 erg/cm2 en dat van een geoxideerd oppervlak bedraagt 100-200 erg/cm2, terwijl een kalkachtig oppervlak een vrije energie bezit in de orde van 50 erg/cm2 . Daarom moeten oxiden en andere films, die de oppervlakte energie verlagen worden verwijderd, wil er bevochtiging en spleetvulling kunnen optreden. Van de drie methoden waarmee dit wordt gedaan, te weten verhitten in een reducerende atmosfeer, toepassen van een vloeimiddel of verhitten in vacuüm, wordt reductie in een atmosfeer redelijk en de beide andere minder goed begrepen.

Reductie in waterstof of koolmonoxide

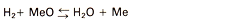

Een geoxideerd metaal wordt verhit in een afgesloten ruimte, welke is gevuld met waterstof. Het oxide wordt gereduceerd onder vorming van waterdamp. Zodra er echter een zekere hoeveelheid waterdamp is ontstaan, reageert deze weer met het metaal onder vorming van metaaloxide en waterstof. Eén en ander is schematisch weergegeven aan de hand van de volgende reactievergelijking:

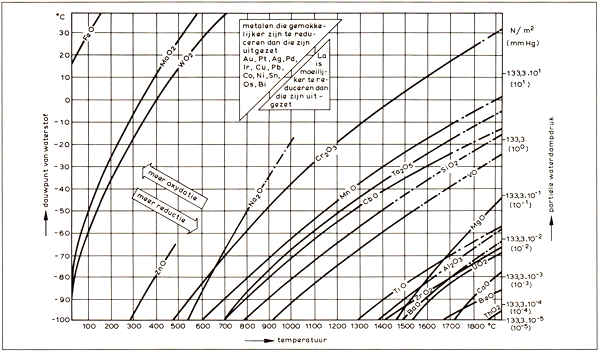

Als de hoeveelheid aanwezige waterdamp klein blijft, is de teruggaande reactie (pijltje naar links) veel trager dan de reductiereactie en zal de partiële druk van de waterdamp blijven toenemen. Na verloop van tijd bereikt deze partiële druk een evenwichtswaarde, waarbij de heen-en teruggaande reacties even snel verlopen en er geen verdere effectieve reductie optreedt. Als de atmosfeer nu wordt ververst met droge waterstof, kan het reductieproces weer verlopen. Dit kan net zo lang worden voortgezet tot het oxide volledig is verdwenen. Dit proces verloopt bevredigend met metalen als koper, ijzer, nikkel en nog vele andere, maar met metalen en legeringen met zeer stabiele oxiden, zoals titaan, aluminium en roestvast staal lukt dit niet tot nauwelijks, omdat bij deze metalen de evenwichtsdruk van water in waterstof zeer laag is, zie ook afb. 3.

Afb. 3. Metaal-metaaloxide evenwicht in zuivere waterstofatmosfeer.

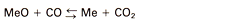

Zo is voor de reductie van titaanoxide bij 1000°C de evenwichtsdruk van water minder dan 1 promille van die van de waterstof. Om nu reductie van het oxide te bewerkstelligen, moet de partiële waterdruk hieronder liggen. Voor de praktijk betekent dit dat zeer stabiele oxiden niet kunnen worden gereduceerd in waterstof. Een ander reducerend gas is koolmonoxide. Het reductieproces verloopt onder vorming van kooldioxide volgens de reactievergelijking:

Voor dit reactiemechanisme gelden dezelfde principes als voor reductie in waterstof en er is een CO/CO2 verhouding waaronder er geen reductie van een bepaald oxide mogelijk is. Ook hier geldt, dat de stabielere oxiden, waaronder die van roestvast staal niet of nauwelijks met dit gas kunnen worden gereduceerd.

Vloeimiddelen

Er is maar weinig bekend over de chemische reacties, die uitmonden in de verwijdering van oxiden door vloeimiddelen. De werking van hoge temperatuursvloeimiddelen hangt samen met de chemie van gesmolten zouten, dat een vrij onontgonnen terrein is, zodat er weinig grond is, waarop de principes van de werking van vloeimiddelen kunnen worden gebaseerd. Bovendien bestaat er een zekere mate van fabrieksgeheim rondom de recepten volgens welke de diverse vloeimiddelen worden samengesteld. Veel hoge temperatuursvloeimiddelen zijn gebaseerd op borium (smeltpunt 760°C), dat in staat is om een aantal metaaloxiden op te lossen onder vorming van een complexe glasachtige substantie. Borium alleen is dikwijls al voldoende als het smeltpunt van het soldeer boven 800°C ligt. Bij de soldeertypen met een lager smeltpunt, zoals de zilversoldeertypen, is een lager smeltend vloeimiddel vereist.

Hiervoor wordt een fluoride houdende verbinding zoals caliumborofluoride (KBF) in voldoende hoeveelheden aan het borium toegevoegd om het smeltpunt in de gewenste mate te verlagen. Toevoeging van de fluorideverbinding verhoogt ook het vermogen van het vloeimiddel tot verwijdering van oxiden. Een probleem dat zich voordoet bij vloeimiddelen en dat de effectiviteit ervan beperkt, is de diffusie van zuurstof door het vloeimiddel naar het gedesoxideerde oppervlak van het metaal. Aangezien er bij het solderen nogal hoge temperaturen heersen, kan diffusie vrij snel verlopen en de neiging tot oxidatie van het gedesoxideerde metaaloppervlak is zeer sterk. Bovendien heeft het opeenvolgende desoxideren/oxideren een nadelige invloed op de kwaliteit van het metaaloppervlak, er ontstaat al snel sterke erosie. Eigenlijk zou het hele proces zich onder vacuüm moeten afspelen.

Vacuüm

In het voorgaande is er al op gewezen, dat metalen die zeer stabiele oxiden vormen, of legeringen die zulke metalen in significante hoeveelheden bevatten zoals roestvast staal, nauwelijks kunnen worden gereduceerd in een waterstof-of koolmonoxide atmosfeer. Als er bij hoge temperatuur moet worden gesoldeerd, kan dit bij dergelijke metalen evenmin plaatsvinden met een vloeimiddel, omdat dit een onvoldoende barrière vormt tegen de diffusie van zuurstof. De oplossing in deze is solderen onder vacuüm of in een atmosfeer, bestaande uit een inert gas. De praktijk heeft de bruikbaarheid hiervan overduidelijk aangetoond voor een breed scala aan metalen en legeringen. Er zijn twee mechanismen volgens welke het oxide tijdens solderen onder vacuüm wordt verwijderd. Metalen waarin aanzienlijke hoeveelheden zuurstof kunnen oplossen worden van oxiden bevrijd, omdat het oxide op het oppervlak sneller oplost in de onderliggende metaalmatrix, dan dat het wordt gevormd in vacuüm of onder een inert gas.

Dit is onder andere van toepassing op titaan, ijzer, koper en zircoon. Legeringen, die enkele procenten aluminium bevatten, vormen bij verhitting een oppervlakte oxidehuid, welke voornamelijk bestaat uit alumina, maar het is een oxidehuid met daarin vele poriën. Damp, afkomstig van gesmolten metaal op het oppervlak, diffundeert door deze poriën en vormt een legering met het onderliggende basismetaal. Als er voldoende diffusie heeft plaatsgevonden om een vloeibare legering te vormen, heeft het oxide nog maar een gebrekkige hechting en het wordt opgestuwd, waardoor macroscopische penetratie kan optreden van het vloeibare soldeer, dat dan veel sneller legeert met het basismetaal en daarbij tegelijkertijd meer oxidehuid verwijdert. Soldeertypen, die niet oplosbaar zijn in het basismetaal zijn derhalve ongeschikt voor het solderen onder vacuüm of in een inert gas. Solderen onder vacuüm of in een inert gas is uitermate geschikt voor roestvast staal, hoewel het niet duidelijk is of er sprake is van het hierboven geschetste oxideverwijderingsmechanisme. De primaire taak van het vacuüm of inerte gas is in alle gevallen het ver.hinderen van de opbouw van een dikke oxidelaag, welke niet door het gesmolten soldeer kan worden verwijderd en om verdere oxidatie te beperken.

Literatuur

1. D.R. Milner, R.L. Apps; Introduction to welding and brazing; Pergamon Press.

2. R.A. Higgins; Engineering Metallurgy, part 2; Hadder & Stoughton.

3. Hard-en zachtsolderen, deel 1; FME/NIL VM 44.