Blog Ko Buijs - Hittebestendig titanium

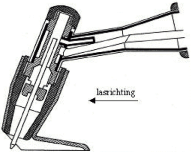

Titanium is een metaal dat niet onbeschermd verhit mag worden boven de 300⁰C want boven deze temperatuur zal het oppervlak allerlei gassen in zich opnemen. Voorbeelden zijn gassen zoals zuurstof, waterstof, stikstof e.d. Het titaan metaalrooster biedt namelijk boven die temperatuur de gelegenheid om deze gassen te laten diffunderen in het oppervlak waardoor verbrossing ontstaat. Dat is ook de reden dat tijdens het lasproces de afkoelende las ook beschermd moet worden met het inerte argon. Dat betekent dat achter de toorts een extra schoen aanwezig moet zijn die het argongas als een deken op de afkoelende las neerlegt. Een voorbeeld hiervan is te zien op afbeelding 1.

(Door Ko Buijs - Innomet BV)

Zodra de las is afgekoeld dan verraadt het oppervlak onmiddellijk of de bescherming goed is geweest. Is dit lasoppervlak helder zilverachtig van uiterlijk dan is er op een optimale wijze gelast. Is deze dof grijsachtig dan is het misgegaan met deze bescherming. Dan rest er niets anders om de lasverbinding weg te slijpen en opnieuw te beginnen. De oplettende lezer zou zich af kunnen vragen waarom er dan toch titanium onderdelen te vinden zijn in straalmotoren. Deze worden immers aan veel hogere temperaturen blootgesteld. Daarom wordt stilgestaan bij deze vraagstelling.

Titaan wordt veel ongeleerd toegepast en zodra men het gaat legeren met voldoende aluminium en vanadium dat verkrijgt men een type dat buitengewone goede mechanische waarden heeft maar die temperatuur van 300°C mag nog steeds niet onbeschermd overschreden worden. Toch zijn er titaanlegeringen beschikbaar die wel veel hoger thermisch mogen worden belast zonder bescherming. Daarom volgende er nu twee bekende voorbeelden:

• Titaanlegering Ti-SF61: dat is een legering die het zeldzame aardmetaal yttrium bevat. De legering kan als volgt omschreven worden: Ti-5.9Al-2.7Sn-4Zr-0.45Mo-0.35Si-0.22Y. Het yttrium zorgt ervoor dat de oxidehuid dusdanig versterkt wordt dat het materiaal tot 620°C continue belast mag worden zonder dat er sprake is van enige bescherming. Dit materiaal bezit een hoge vermoeiingssterkte en een zeer goede kruipbestendigheid. Daarom worden er ook gesmede compressorbladen en uitlaatsystemen van gemaakt.

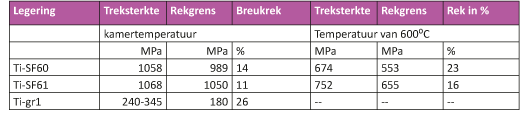

• Een variant is de titaanlegering Ti-5.8Al-4.2Sn-1.5Ta-1.0Nb-0.3Si die als kruipbestendig materiaal ook net als Ti-SF61 thermisch mag worden belast. Deze legering wordt veelal gesmeed tot de gewenste geometrie maar het wordt voor sommige toepassingen ook gegoten. Het vindt zijn weg voornamelijk in straalmotoren voor de luchtvaart. De mechanische waarden zijn weergegeven in de onderstaande tabel. Om een goed vergelijk te krijgen is ook het ongelegeerde titaan grade 1 meegenomen. Dat zijn voor laatstegnoemde kwaliteit uiteraard slechts waarden bij kamertemperatuur. Dan is duidelijk te zien wat de invloed van het legeren is.

Afbeelding 1: lastoorts met sleepschoen die de afkoelende las beschermd m.b.v. argon.

Afbeelding 2: gelegeerde titanium componenten in een straalmotor.

De belangrijkste waarde is de rekgrens want boven die spanning krijgt men immers blijvende vervorming. Zoals blijkt uit de tabel is deze waarde van de gelegeerde typen ruim vijf keer zo hoog als die van grade 1. Daardoor kan men lichter construeren wat voor de luchtvaart altijd een pré is.Ook is het relevant te stellen dat het legeren ten koste gaat van de breukrek want zoals te zien is in de tabel wordt deze min of meer gehalveerd. Dat neemt niet weg dat deze waarden nog voldoende zijn om er componenten van te maken t.b.v. vliegende en stationaire turbines.Indien de temperaturen nog hoger worden dan zal men over moeten stappen op het gebruik van hittebestendige nikkellegeringen. Voorbeelden hiervan zijn nikkellegeringen Hastelloy® X en X750. Waspaloy®, Rene 41, Haynes® 230, Inconel® 718 en 617, Merl 72, etc. Bij nog hogere temperaturen zullen kobaltlegeringen noodzakelijk zijn. Een bekend voorbeeld hiervan is Haynes® 25 en Multimet®.

Tabel: mechanische waarden hittebestendige titaanlegeringen versus ongeleerd Ti-gr1.