Aluminium in ruimtelijke constructies Deel 2

Materiaal, techniek en systemen

Voordat het materiaal aluminium efficiënt kan worden toegepast in dragende ruimtelijke constructies, is een studie van de materiaaleigenschappen die in constructief opzicht van belang zijn, onmisbaar. Van de betreffende materiaaleigenschappen wordt slechts een beknopt overzicht gegeven. De auteur pretendeert niet een materiaaldeskundige te zijn, maar is wel geïnteresseerd in de wisselwerking tussen materiaal, ontwerp en techniek.

Dr. Ir. M. Eekhout

In de zeventiger jaren werd op Bouwkunde TU Delft het bestuderen van materiaaleigenschappen gestimuleerd door professor Dick Dicke. In zijn colleges Toegepaste Mechanica confronteerde hij zijn studenten soms met constructiematerialen met een imaginair stel eigenschappen: deze niet-bestaande materialen leidden dan vervolgens tot zeer specifieke constructieve concepten. Dicke gebruikte zijn lezingen om de creativiteit van zijn studenten te prikkelen en om ze te bevrijden van al te bekende en voor de hand liggende combinaties van materiaaleigenschappen. Aangezien aluminium in constructies gewoonlijk de plaats zal moeten innemen van staal, zullen de eigenschappen daarvan ter vergelijking ook worden opgenomen, samen met die van glas, als mogelijk bekledingsmateriaal.

Elasticiteitsmodulus

- aluminium 67.000 tot 73.000 N/mm2

- staal 210.000 N/mm2

- glas 73.000 tot 75.000 N/mm2

De elasticiteitsmodulus is maatgevend voor de stijfheid van het materiaal in de constructie, naast uiteraard de vorm waarin het materiaal is gebracht en de verbindingen tussen de verschillende elementen. Aangezien de stijfheid van aluminium dus één derde is van staal, zal het in dezelfde vorm gebracht veel minder stijf zijn. Bij belasting waar E een rol speelt (buiging en knik) moet dus in volume gezien relatief méér aluminium worden verwerkt, of het materiaal moet op een andere wijze worden gebruikt. Voor axiaal belaste staven volgt hieruit de aanbeveling altijd met buizen te werken, liefst dunwandig met grote uitwendige diameters. Voor op buiging belaste elementen volgt hieruit dat een vertaling van een stalen IPE naar een identiek aluminium profiel niet zeer zinvol is. Een grotere hoogte in het constructie-element zal minder materiaal gebruiken: een vakwerkachtige ligger ligt dus meer voor de hand. Voor op trek belaste constructie-elementen gelden bovenstaande overwegingen niet, aangezien de E daarin geen rol speelt.

Treksterkte

- aluminium K.AIMgSi0.5 215 N/mm2

- aluminium K.AIMg3 230 N/mm2

- gietaluminium G.AIMg3 170 N/mm2

- staal Fe 360 360 N/mm2

- nodulair gietijzer GN50 500 N/mm2

- glas 40 N/mm2

- gehard glas 200 N/mm2

De gietlegeringen zi jn ook opgevoerd bij deze lijst van breuksterkten, omdat deze vaak worden gebruikt in verbindingen van ruimtelijke constructies, die immers geometrisch vrij complex kunnen zijn en dus uitstekend geschikt zijn voor complexe gietvormen. Gietaluminium slaat geen slecht f iguur tegenover extrusie- of kneedaluminium, maar zeer belangrijk is het feit dat bij breuk de rek slechts één derde is van de waarde van de kneedlegering. Dat brengt ons op het belang van de spanningrek diagrammen van de diverse materialen.

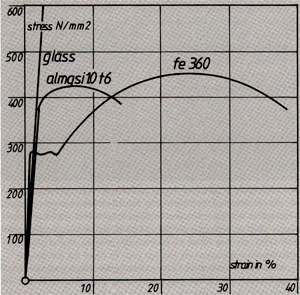

In afbeelding 1 is het spanningrek-diagram weergegeven van aluminium, staal en glas als de drie materialen die nogal eens in combinatie voorkomen in ruimtelijke constructies. In principe hebben de drie materialen drie verschillende diagrammen:

- staal heeft een duidelijk vloeitraject en taai gedrag; hierdoor is een herverdeling van spanningen mogelijk (Fe360). als de maximale spanning in een deel van een constructie-element wordt bereikt. De veiligheidsfactor van dit constructiemateriaal behoeft slechts 1,5 te bedragen.

- aluminium heeft geen uitgesproken vloeitraject, maar wel een taai gedrag. Omdat de veiligheid van het vloeitraject verdwenen is, moet er een geschikte verhouding worden aangehouden als de veilige werkspanning : veiligheid bij voorkeur 1,5 tot 2. Dit geldt voor aluminium extrusielegeringen.

- materialen zonder duidelijk vloeitraject en met een bros gedrag, dus zonder een inherent waarschuwingsgedrag, zijn de materialen waarmee met de meeste zorg moet worden omgegaan. Dit geldt voor gietaluminium legeringen en in mindere mate ook voor nodulair gietijzer. Het geldt zeker ook voor glas. Bij deze materialen moet met een grotere veiligheid rekening worden gehouden.In de grafiek is glas ingetekend.

In het algemeen hebben de geëxtrudeerde/gewalste materialen een langer vloeitraject dan de gegoten metalen en deformeren dus meer, terwijl gegoten materialen zonder deformatie kunnen breken. Gietijzer kent nog een kleine deformatie bij breuk, maar gietaluminium is nog brosser en heeft slechts een minimale vervorming bij breuk. De nodulair gietijzeren Tuball bollen vervormen bij breuk, de gegoten aluminium Tuball bollen echter niet: de trekstaven trekken dan een complete wang uit de bol (zie afb.2). Die brosheid van gietaluminium kan alleen worden beïnvloed door het kiezen van aangepaste legeringselementen; verder zal de gietvorm de vereiste sterkte moeten opbrengen.

Afb. 1 Spanningsrek diagrammen van staal, aluminium en glas.

Afb. 2 Afbeelding van gietaluminium bolvormig knooppunt van het Tulball-ruimtevakwerksysteem, na bezwijken bij een lineaire trekproef: een complete wang is uit de bol getrokken.

Kruip

Kruip is de doorgaande deformatie van het materiaal in de tijd onder constante belasting. Gewoonlijk neemt de kruip die bij aluminium optreedt, in de tijd in grootte af. Staal kent echter geen kruip van betekenis, en bij het ontwerpen van staalconstructies behoeft er dan ook geen rekening mee te worden gehouden. Glas ken wel kruip doordat het materiaal als gestolde vloeistof toch in de tijd deformeerbaar blijkt onder voortdurende belasting. We weten alleen niets van het kruipgedrag in de tijd van glas: vermoedelijk is het laag, maar duurt het tientallen jaren. Beton heeft aanzienlijk last van kruip gedurende 2 jaar na storten. Voor een ontwerper betekent dit automatisch dat bij het ontwerpen van aluminium constructies er rekening gehouden moet worden met kruip. In de eerste plaats volgt hieruit de aanbeveling om lichtgewicht belastingen aan te nemen zodat lage interne materiaalspanningen ontstaan en de effecten van kru ip minder invloedrijk zijn. In de arabische landen gebeurt het daarentegen bijvoorbeeld nogal eens dat er geanodiseerde aluminium constructies worden gevraagd met betonplaten afgedekt en grote nuttige (zand-)belastingen. Dat gaat dus niet. Aluminium constructies moeten lichtgewicht in opbouw zijn. Maar er zal een limiet zijn door de kostprijs van laagbelaste materialen.

Een andere consequentie is om constructieve vormen te gebruiken waarbij de gevolgen van kruip niet herkenbaar zijn: in plaats van rechtlijnige dakvormen liever gekromde dakvormen zoals cilinders, koepels en zadeldakvormen. Ook moet erop worden gelet dat aluminium constructies, indien toegepast in een kruipgevoelig geheel, moeten worden afgedekt door materialen die deze kruip-vervorming toestaan, en die bovendien met een verbindingsmethode zijn voorzien die ook kruip tolereert. Kruip in aluminium is afhankelijk van de werkspanning en werktemperatuur. Boven 100- 150° C is er een aanmerkelijke invloed. Dit is uitermate belangrijk als er exportontwerpen gemaakt moeten worden voor bijvoorbeeld woestijnklimaten in zwart geanodiseerd of donker gecoat aluminium. Aan de andere kant heeft aluminium ook de opmerkelijke eigenschap dat de 0,2% rekgrens en dus de werkspanning bij temperaturen onder nul hoger wordt. Als resultaat van deze eigenschap zijn aluminium koepels zeer geschikt voor toepassingen in de Alpen of op de Zuidpool. Het is ook een van de redenen waarom verkeersvliegtuigen in aluminium worden gebouwd : op een hoogte van 10.000 m kan de gemiddelde temperatuur- 50° C zijn. Aluminium is dus het ideale metaal voor de koudere klimaten, en minder voor de hand liggend in woestijnklimaten.

Thermische geleidingscoëfficiënt aluminium 200 W/mK

- staal 40- 50 W/mK

- glas 0.8 W/mK

Deze cijfers tonen aan hoe problematisch aluminium kan zijn bij de fabricage door het snel verspreiden van hoge temperaturen tijdens het machinaal verwerken en lassen, en tijdens het assembleren onder extreme klimaattemperaturen (met het gevaar dat vingers vastvriezen aan een aluminium oppervlak bij werktemperaturen onder 0° C of het andere uiterste: het branden van vingertoppen aan door de zon opgewarmd zwart geanodiseerde aluminium elementen). Glas geleidt de warmte veel minder, maar heeft wel te leiden van ongelijke aanstraling in de buurt waar vrije glasvlakken overgaan in afgedekte glasdelen: thermische breuk. Dit is een des te groter gevaar voor aluminium-glas constructies, speciaal als het glas warmte-absorberend is, zoals sommige getinte glassoorten die dan nog gevoeliger zijn voor thermische breuk nabij de randen.

De warmte-geleidingscoëfficiënt heeft verder uiteraard ook zijn invloed op het gedrag van de geïnstalleerde constructie. Aiuminium constructies worden onder de zon snel opgewarmd en indien niet geïsoleerd, zullen ze deze warmte naar binnen gaan doorstralen.

Hoe lichter de aluminium construcie is en hoe minder massa deze heeft, des te kleiner is het radiatoreffect bij ongeïsoleerde aluminium constructies. In de winter geldt andersom dat een ongeïsoleerde aluminium constructie, of één met veel koudebruggen, veel warmte zal onttrekken aan de binnenruimte, en door de snelle warmtegeleiding ook aan de binnenzijde een zeer lage binnentemperatuur zal verkrijgen, waardoor condens zal optreden. Voor geheel aluminium enkelschalige koepels heeft dit in eerste instantie geleid tot het met isolatiemateriaal bespuiten van de binnenzijde, maar in latere oplossingen werd er de meer rigareuze maatregel van een ondergehangen enkel velum gekozen, of een dampdicht velum met een isolatielaag erboven. Doorvoeringen van aluminium constructies door klimaatscheidingen (buiten-kozijnpuien) moeten uiteraard ook met dezelfde zorg worden behandeld: bij voorkeur met invoeging van constructief belastbare rubber bufferelementen, als de constructie niet kan worden gesplitst in twee delen, maar beter natuurlijk nog een volledige bouwfysische en constructieve scheiding van de aluminium constructie met een aparte klimaatscheidingszone.

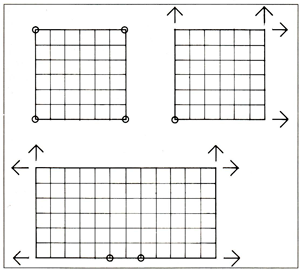

Afb. 3 Verschillende oplegsituaties van een plat ruimtevakwerk in verband met thermische belasting is één vast (XYZ) punt te prefereren.

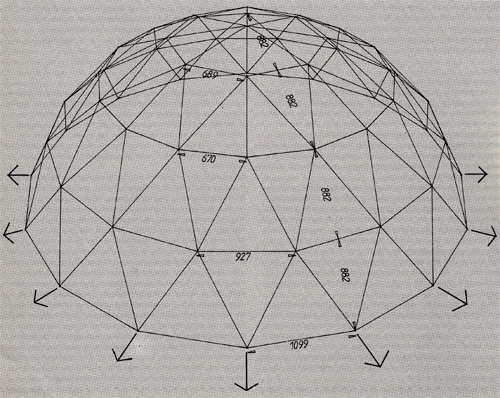

Afb. 4 Oplegsituatie van een staafwerkkoepel met radiaal beweegbare oplegpunten in verband met thermische belasting.

Warmte uitzettingscoëfficiënt

- aluminium (AIMgSi 0,5) 24 x 10-6 m/mK

- staal (Fe 360) 12 x 10-6 m/mK

- glas 9 x 10-6 m/mK

De warmte uitzettingscoëfficiënt is van belang voor de onderlinge samenwerking tussen verschillende materialen indien deze in één constructie zijn samengebouwd, resp. indien verschillende materialen worden gebruikt bij constructie en afdekking. Hoewel staal en glas redelijk dicht bij elkaar liggen, is het bekend dat draadglasplaten vaak breken door het overmatig thermisch uitzetten van de stalen draad in het glas. Het verschil tussen aluminium- glas of aluminium

- staal is zodanig groot dat details bij de vullingen van glas of staal altijd rekening zullen moeten houden met de relatief grotere uitzettingen van aluminium. Het ligt voor de hand dat een aluminium constructie met aluminium afdekking de minste problemen biedt. Hieruit volgt ook de conclusie dat rvs afdekstrippen in dit opzicht beter kunnen worden gecombineerd met glas dan met aluminium (polycarbonaat/acrylaat heeft een nog grotere uitzettingscoëfficiënt 65-70 x 10-6 m/mk).

Andersom geredeneerd kunnen door de opwarming van verschillende, in één constructie gekoppelde materialen, extra spanningen optreden in de verschillende elementen door thermische uitzetting, die uiteraard van invloed zijn op de totale constructieve gebruiksspanning. Idealiter zijn deze extra thermische spanningen nihil of zeer klein: een aluminium constructie zal zodanige oplegvoorwaarden moeten hebben, dat slechts minimale thermische spanningen ontstaan. Voor een groot plat aluminium ruimtevakwerk moeten bij voorkeur niet de vier buitenhoeken vast worden gehouden (XYZ). maar liever slechts één punt op een hoek of in het midden van een lange gevel, terwijl de andere punten in X- en/of V-richting vrij kunnen bewegen in de oplegpunten (XZ, YZ of alleen Z). zie afbeelding 3. Aluminium koepelconstructies kunnen oplegpunten hebben die alleen radiale bewegingen toestaan, zodat de windbelastingen altijd op de Z- of tangentiale punten worden opgevangen en niet loodrecht op het oppervlak. Hierdoor zal de windbelasting over de gehele koepel moeten worden overgedragen van het midden naar de twee zijvlakken, zie afbeelding 4.

Eigengewicht

- aluminium 27 kN/m3

- staal 73 kN/m3

- glas 25 kN/m3

Het gewicht is op zichzelf een basisgegeven dat echter pas belangrijk wordt als het wordt uitgedrukt in gewichtssterkte of gewichtskosten. De ogenschijnlijke gewichtswinst van 67% gaande van staal naar aluminium, zal door de lagere gebruiksspanningen en de lagere elasticiteitsmodulus van aluminium in ruimtelijke constructies kunnen zakken tot minder dan 50%.

Prijs

Als op deze wijze de respectievelijke gewichtsverschillen tussen een stalen en een aluminium constructie zijn vastgesteld, kunnen de gewichtskasten worden geïntroduceerd: aankoop stalen buisprofielen f 2,-/kg, tegenover aankoop aluminium profielen f 8,-/kg. Dit halve gewicht maal de viervoudige prijs is niet de eindsom, maar moet worden vermenigvuldigd met het aandeel van aankoop materiaal op de totale materiaalkosten (dat wil zeggen: overige bewerkingen kunnen zowat gel ijk zi jn, alleen heeft aluminium geen zinkbehandeling nodig).

Voorbeeld : Een aluminium ruimtevakwerk met 20 m overspanning weegt 7,5 kg/m2 een stalen variant 15 kg/m2.

De post aankoopbuizen per m2 bedraagt dus voor aluminium: f 60,-/m2 en voor staal f 30,-lm2. Dat verschil van f 30,- is op een totaalbedrag van een stalen ruimtevakwerk: f 150,-/m2, gelijk aan 20%. Er zijn natuurlijk bij deze prijsvergelijking een aantal financiële plus- en minpunten, maar die doen aan het getoonde principe in de grootte weinig af. In het algemeen blijkt uit de praktijk van de ruimtelijke constructies dat simpele ruimtelijke aluminium constructies 20-25% duurder zijn dan de stalen alternatieven. Toepassing hiervan is alleen gerechtvaardigd als andere pluspunten mede in de vergelijking worden betrokken:

- hogere graad van afwerking (gladder, strakker) als architectonische overweging

- hogere chemische bestendigheid tegen corrosie in versch illende items als funktionele overweging

- laag transportgewicht, gemakkelijker hanteerbaarheid bij montage op grote afstand of moeilijk bereikbare plaatsen.

Daarnaast is de meest overtuigende plus-eigenschap van aluminium die van de gewilligheid bij het ontwerpen in de doorsnede vormgeving, waardoor functies als constructie en afwerking kunnen samengaan. Op deze wijze is het al vaker ervaren dat een constructiesysteem dat zowel de constructie als de afdekkingsprofielen omvat, op zich weer een besparing kan bevatten t.o.v. een separaat ruimtevakwerk plus separate beglazing. Op deze wijze maken de Tubali-plus koepels en cilinders nu gebruik van het prijsvoordeel van constructie + kozijnstijl in een profiel, hetgeen weer een lagere totaalprijs ten gevolge heeft dan het geval zou zijn indien een apart stalen ruimtevakwerk met een apart aluminium of stalen skylight zou worden gecombineerd. De kostprijs van de skylights is vaak hoger dan die van de ruimtevakwerken. Eén en ander wordt geïllustreerd in afbeelding 5.

Afb. 5 Een voorbeeld van een aluminium constructie, waarin de draagconstructie geïntegreerd is met het afdekkingssysteem: De Passage van het winkelcentrum 'De Amsterdamse Poort' in Amsterdam Zuidoost. (Arch. Ben Loerakker, 1985). 11 x 33 m.

Afb. 6 Overzicht van het interieur van een van de twee aluminium ruimtevakwerkhal len van Boal in De Lier 45 x 90 m tijdens de bouw, architect Mick Eekhout, 1976.

Gedrag bij hogere temperaturen

Een globale regel bij metalen is dat de maximale werktemperatuur gelijk is aan de helft van de smelttemperatuur in graden Kelvin. aluminium 200-250°C

- staal 550°C

- gehard glas 270°C

Het materiaal boven deze maximale werktemperaturen brengen, betekent dat de vloeigrens resp. de 0,2% rekgrens aanzienlijk lager liggen dan de gebruikelijke waarden, zodat sneller een over-spanning optreedt. Voor aluminium zijn er twee manieren om hieraan te ontkomen: ofwel door de constructie van een brandwerende verf te voorzien (hetgeen optisch niet tot een bevredigend resultaat leidt, en bovendien door het hygroscopische karakter van de verf altijd binnen moet gebeuren, dus ná de montage) ofwel door een statisch onbepaalde constructie te ontwerpen als draagconstructie. Hierbij kunnen de belastingen in de over-spannen constructie elementen door de veelvuldige verbindingen (bijv. een ruimtevakwerk) gemakkelijk een andere route kiezen. Dit gebeurt indien bepaalde elementen in de constructie worden over-spannen, of indien door de toegenomen werktemperatuur de maximale werkbelastingen belangrijk afnemen. Vergelijk dit effect met een steen in het water die steeds grotere, maar minder duidelijk waarneembare cirkels vormt. Zo is het ook met het over-spannen van staven bij een lokale brand. Maar deze oplossing verwijst al naar de statische systemen, die verderop in dit tweede deel worden behandeld. Een ander gevolg van de lagere smelttemperatuur van aluminium ten opzichte van staal is dat het lassen van aluminium plaats kan vinden onder toevoer van een minder hoge temperatuur.

Corrosiegevoeligheid

Aluminium heeft in het algemeen een hogere chemische bestendigheid tegen oxidatie veroorzaakt door een chemisch agressief milieu, of dat nu binnen of buiten is. Staal moet gewoonlijk worden voorzien van een zinklaag, een zinkaluminium laag of worden verzinkt. Vervolgens is de oxidatieweerstand van beide metalen gelijk en kan het beste de buitenzijde van het metaal worden beschermd door een additionele coating. De diverse aluminium legeringen hebben een grote verscheidenheid aan corrosiegevoeligheid. Zn en Cu-toeslag in legeringen verhogen deze gewoonlijk, terwijl Si en Mg-toeslagen toeslagen indifferent zijn. Sommige toeslagen verhogen de corrosieweerstand, maar verlagen weer de sterkte-eigenschappen. Voor verschillende chemische klimaten bestaan verschillende legeringen. In het algemeen echter is de veronderstelling van zo'n 20 jaar geleden, dat in de buitenlucht, bij het gebruik van gewoon bouwaluminium, de aluminiumoxide-huid voldoende het aluminiumoppervlak zou afsluiten tegen corrosie, door de toegenomen vervuiling in de buitenlucht gelogenstraft. Voor binnentoepassingen gaat dit wellicht niet op, afhankelijk van de chemische agressie van het binnenklimaat.

Zo is de produktiehal van Boal in De Lier, 13 jaar geleden door de auteur als een onbehandeld aluminium ruimtevakwerk ontworpen, berekend en uitgevoerd, heden ten dage nog steeds zonder enige corrosieschade (afb. 6 en 7). De vakwerkstaven zijn daar verbonden met thermisch verzinkte voorspanbouten, die geen galvanische reactie van betekenis veroorzaken. Van buitentoepassing in onbehandeld aluminium zijn echter ook bouwfouten bekend (zoals onbehandelde binnenzijden van de aluminium gevelpanelen van de Koninklijke Bibliotheek te Den Haag, die pit-corrosie vertonen in het zeeklimaat, een zaak die pas na de bouw onder de aandacht van de professie is gekomen).

Produktietechnieken

De produktietechnieken die betrokken zijn bij het vervaardigen van aluminium ruimtelijke constructies kunnen worden onderscheiden naar de fase van de produktie:

- ruw materiaal: verwerken van de bauxiet tot ruw aluminium; de aanmaak van gewenste legering aluminium in billets.

- half produkt: het extruderen al of niet gevolgd door harden, of het gieten, al dan niet gevolgd door harden/nagloeien.

- constructie-elementen: het machinaal bewerken van de geëxtrudeerde/gegoten onderdelen: zagen, frezen, stansen, boren, tappen, slijpen e.d. Het lassen en het lijmen moeten als eigenzinnige technieken worden vermeld. Het anodiseren, resp. het poedercoaten, natlakken of moffelen als eindbewerking.

- gereed (constructie)produkt: het pre-assembleren in de fabriek tot transportabele constructiedelen, het vervoeren, de eindassemblage op de bouwplaats, en de montage van de constructie op/in het gebouw waarvan de aluminium constructie gewoonlijk slechts een deel uitmaakt.

De produktietechnieken die hierboven zijn genoemd, zijn ontleend aan de stand van de techniek, en leveren op zichzelf geen nieuwe gezichtspunten op. Deze technieken zullen verder niet in het bijzonder worden behandeld, behalve ter verklaring van het onderwerp en de ontwikkeling van de ruimtelijke constructiesystemen in het derde en vierde deel.

Constructiesystemen

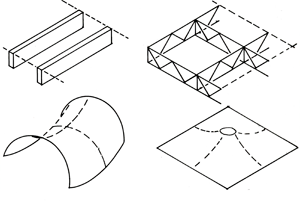

Henrich Engel beschrijft in zijn boek 'Tragsysteme' vier verschillende basis constructiesystemen, die in dit geval heel hanteerbaar zijn. Hij spreekt over:

- massa-actieve systemen

- vector-actieve systemen

- vorm-actieve systemen

- vlak-actieve systemen (zie afb. 8)

De auteur van dit artikel heeft deze zelfde categorieën voor alle eenvoud getiteld: 'Balken', 'Vakwerken', 'Schalen' en 'Membranen', maar de benamingen van Engel hebben een algemenere gelding.

Deze principes zullen als volgt worden verduidelijkt:

Massa-actieve systemen

Massa-actieve constructie systemen worden gekenmerkt door de optredende buigspanningen en zijn bekend in de vorm van massieve balken en plaatachtige constructies in beton, maar ook in andere constructiematerialen zoals hout en staal. Nu is er heel wat te zeggen voor een op buiging belaste massieve ligger: de simpele elementvorm behuist een gecompliceerd intern spel van trek-, druk-, buig- en schuifspanningen. Voornamelijk in de kleinere overspanningen treffen we de massa-actieve systemen aan. Grootschaliger voorbeelden gaan vaak gepaard met een overmatig gebruik van materiaal dat nauwelijks onder grote spanning ten gevolge van çle externe belasting komt. Beton draagt gewoonlijk meer eigengewicht dan nuttige belasting. Voor een materiaal met een grote volunieprijs zoals aluminium , is dit niet de weg die tot goede resultaten zal leiden. Zelfs de substitutie van hoge slanke staalprofielen naar aluminium biedt weinig sou laas. Om een redelijke overspanning te kunnen maken zijn hoge profielen nodig die niet in één keer kunnen worden geëxtrudeerd. Tenzij we te maken hebben met overspanningen van slechts enkele meters, moeten we aluminium niet verspillen aan massa-actieve systemen.

Vector-actieve systemen

Vector-actieve constructie systemen worden gekenschetst doordat belastingen voornamelijk door normaalkrachten in de afzonderlijke elementen van de constructie worden overgedragen. Alle onderdelen worden ofwel op trek ofwel op druk belast. Het probleem van een constructie met een overspanning van 20 of 30 m wordt dan na de globale analyse teruggebracht tot de proporties van enkele staaflengten van zeg 1 tot 3 m, onder trek of druk. Het probleem is dat met het dure materiaal trekkrachten zeer efficient zijn over te dragen; voor de drukstaven is er echter het gevaar van de grotere knikgevoeligheid die veel materiaal vereist. In het algemeen kunnen vector-actieve systemen zich in de zuivere vorm manifesteren als:

- ineaire vakwerkliggers;

lineaire driehoeks-of delta liggers; - roosters van lineaire vakwerkliggers;

- roosters van delta-liggers;

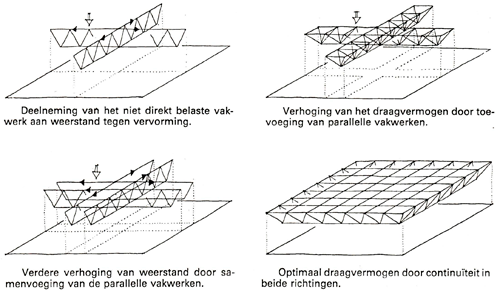

- ruimtelijke vakwerken (zie afb. 9)

Bovendien zijn nog een aantal varianten mogelijk van staafachtige systemen in de vorm van schalen en membranen, die echter in het volgende deel zullen worden behandeld, en wel als mengsysteem, gewoonlijk in enkellagige vorm. Slechts voor de grootste overspanningen zullen dubbellagige systemen in schaalvorm of membraanvorm worden uitgevoerd. De bovenbeschreven verschillende typen vakwerkconstructies bestaan alle uit bovenstaven en onderstaven, die (afhankelijk van de belastingrichting) op trek of op druk worden belast en niet op buiging als de belasting op de knooppunten aangrijpt, zoals gebruikelijk, en niet op de bovenstaven.

Vorm-actieve systemen

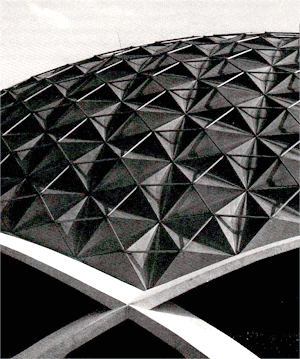

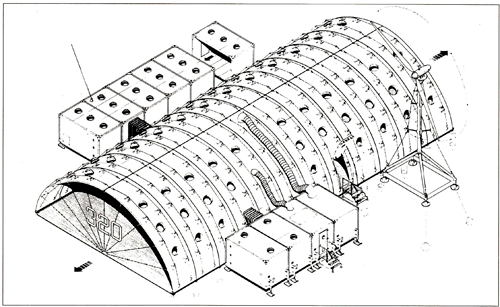

Vorm-actieve constructie systemen hebben als kenmerk dat de optredende belastingen worden overgedragen door trek- en drukspanningen samen met schuifspanningen gewoonlijk in een continue materiaaldikte in het vlak van de constructie (zie afb. 10). Van deze catagorie zijn de ter plaatse gestorte betonschalen zeer bekend, vanaf de twintiger jaren van deze eeuw, gevolgd vanaf de vijftiger jaren (als gevolg van de stijging arbeidsloonkosten voor de betonuitvoering) door houten gelamineerde schaalconstructies, die in de zestiger jaren op hun beurt werden vervangen door glasvezel gewapende polyester schalen. Deze eerste twee materiaaluitvoeringen werden in principe altijd op de bouwplaats gerealiseerd. Indien er sprake was van prefabricage, gebeurde dat in kleinere onderdelen, gewoonlijk met een aanzienlijk transportprobleem. De energiecrisis van 1973 heeft door de abrupte prijsstijging een einde gemaakt aan de populariteit van GVP. Een verdere ontwikkeling is te bespeuren in het fabrieksmatig vervaardigen van monteerbare elementen die tezamen gebouwd een schaalconstructie kunnen vormen, met een minimum hoeveelheid arbeid (en logistieke obstructie) op de bouwplaats. De huidige tendenzen om in plaats van de hand-lay-up methode van thermohardend GVP nu met post-foaming processen sandwichpanelen te gaan vervaardigen van prefab vervaardigde (bijna geëxtrudeerde) sandwichpanelen van een thermoplastisch huid- en schuimmateriaal (b.v. polycarbonaat) met een latere thermische vervorming in de gewenste driedimensionale vorm, zou ook een pendant in het vervaardigen van aluminium sandwichpanelen kunnen krijgen. In plaats van de zeer ambachtelijke arbeidsgang komen dan twee afzonderlijke fabricagegangen die elk afzonderlijk industriëler kunnen zijn. Een voorbeeld van een ruimtelijke constructie die in dubbel opzicht (macro- en micro-vorm) gebruik maakt van de schaalverwerking zijn de Temcor-koepels van Don Richter, waarbij de schaalvormige koepelconstructies zijn opgebouwd uit staven en vlakvormige hyperelementen van dun aluminium plaat, met bouten constructief verbonden en met siliconenkit waterdicht gemaakt (Nederlandse licentiehouder lBC Best) (afb. 11 ).

Afb. 7 Detail knooppunt aluminium Octatube ruimtevakwerk zoals toegepast voor Boal in De Lier. Gegoten knooppunten en geëxtrudeerde buizen, geplet voor het harden, verbonden met thermisch verzinkte voorspanbouten.

Afb. 8 Voorbeelden van massa-, vorm-, vector- en vlak-actieve draagsystemen naar H. Engel.

Afb. 9 De gedachtensprongen van liniaire vakwerkligger tot ruimte-vakwerk.

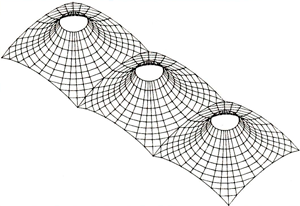

Afb. 10 Voorbeeld van een vorm-actieve schaalconstructie. (15 x 45 m, voor een amusementhal in Zandvoort; arch. Sjoerd Soeters, ontw. Mick Eekhout).

Afb. 11 Detail van een aluminium Temeer koepel, gebouwd in 1972 in Tulsa, Oklahoma, USA. (Uit folder Temcor/IBC).

Vorm-actieve constructies in aluminium kunnen in wezen op twee wijzen worden opgebouwd. We gaan ervan uit dat een aluminium constructie een metaalconstructie is die per definitie geprefabriceerd wordt in kleinere of grotere onderdelen en op de bouwplaats verder wordt geassembleerd en gemonteerd, maar nooit wordt gefabriceerd op de bouwplaats zoals beton. De drie verschillende opbouwwijzen worden gekarakteriseerd door de samenstelling van de primaire constructieve elementen:

- staafvormig;

- vlakvormig;

- gecombineerde staaf- en vlakvormig.

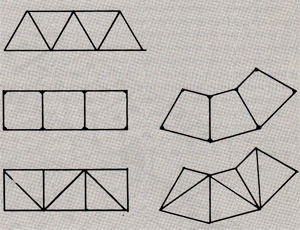

Alle uitvoeringen kunnen als volgt worden beredeneerd. In staafvormige samenstelling worden aluminium extrusieprofielen gebruikt in een verband dat de stabiliteit garandeert: gewoonlijk een scharnierend driehoeksverband als de verbindingen in wezen scharnieren zijn en er sprake is van een enkellagige schaal van geringe dikte. De staven maken dan een ruimtelijke hoek met elkaar, kunnen niet in een vlak liggen. De afdekking is dan geheel secundair. Alternatief kan een stijf vierhoeksverband resp. trapeziumverband worden gebruikt indien de verbindingen momentstijf zijn. Een derde uitvoering is mogelijk als gestabiliseerd vierhoeksverband (of meerhoeksverband) indien de horizontale stabiliteit wordt verzorgd door de plaatachtige afdekking, die dan niet geheel secundair is, maar horizontale schuifkrachten moet leveren. In deze laatste uitvoering zal de assemblage en montage complexer zijn omdat staven en vlakken tegelijkertijd moeten worden gemonteerd (afb. 12). De dragende panelenopbouw is een uitvoering van een constructie waarvan de constructieve werking (ook) primair door dragende aluminium panelen plaatsvindt. In dit kader zou men kunnen zeggen : een of meerdere staven zijn vervangen door de paneelranden en de panelen ertussen stabiliseren die randen, of de vlakken dragen werkelijk trek- en drukspanningen (en schuifspanningen) over, en de randen dienen alleen ter koppeling van de geprefabriceerde vlakelementen.

De koepels van Don Richter zijn in wezen uitgevoerd als een combinatie van dragende panelen en een gestabiliseerd zeshoeksverband. Een andere impuls op het gebied van de constructies opgebouwd uit panelen, komt van de vliegtuigbouw. De eerste afleiding in deze richting kwam in het midden van de dertiger jaren met het ontwerp en de produktie van de 'Airstream' caravans die in grote aantallen in de USA werden geproduceerd, in een uitvoering die sterk deed denken aan de DC-2 bouwwijze van die tijd (afb. 13). In onze tijd is het Jan Kaplicky, een architect van Future Systems uit Los Angeles die zich al een tiental jaren inzet voor het frequenter gebruik van de semi-monococque constructiemethoden uit de vliegtuigbouw: dunne beplatingen door ribben versterkt die licht gebogen vlakken kunnen vormen. Zelf heeft Kaplicky met zijn partner David Nixon diverse ontwerpvoorstellen gedaan in die richting waarbij behalve de techniek ook de vormgevingsinvloeden van de vliegtuigbouw herkenbaar zijn (afb. 13). In de drie genoemde uitvoeringen wordt verwezen naar enkellagige schaalconstructies, die alleen als schaal of als vorm-actief systeem werkzaam zijn als er voldoende ruimtelijke kromming in de macrovorm van de constructie aanwezig is. Dit komt uiteindelijk neer op een constructief werkzame afwijking van de ruimtelijke hoek waaronder de diverse elementen bij elkaar samenkomen. Indien de constructies een grotere afmeting hebben, of de krommingen niet pregnant kunnen zijn uit overwegingen van ruimtelijke functionaliteit, dan zal het constructiesysteem in de richting dwars op het vlak van de schaal een bepaalde buigstijfheid moeten bezitten.

In plaats van een scharnierende wordt dan gedacht aan een momentstijve(re) verbinding zodat een trek/druk koppel over dit knooppunt mogelijk is, voldoende om het gevaar van lokaal doorslaan of uitknikken ·van de schaal te voorkomen. Indien het kleine moment dat nu eenmaal kan worden gegenereerd doordat het aluminium extrusieprofiel een beperkte hoogte heeft, niet voldoende zou blijken te zijn, dan moet de oplossing voor de verbeterde stijfheid van de (gewoonlijk grootste) overspanning worden gezocht in een dubbellagig staafwerk in plaats van een enkeliagig staafwerk. In deze uitvoering zijn gebruikelijkerwijze alle verbindingen weer scharnierend aangehouden. We spreken dan van een dubbellagige staafwerkschaal. De macrovorm van de overspanning kan drie essentieel verschillende uitvoeringen hebben :

- cilindervormig (eenzijdig positief gekromd: +/0);

- koepelvormig (tweezijdig positief gekromd+/+ );

- zadelvormig (tegengesteld gekromd: +/-).

Elk van deze drie uitvoeringen heeft eigenschappen waardoor een uitvoering tot een bepaald constructiesysteem leidt, en wel of niet kan worden toegepast in een architectonisch ontwerp. Daarop wordt verder gegaan in het vierde deel van dit artikel.

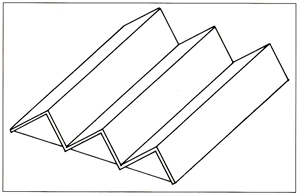

Afb. 12 Lay-out van verschillende stabiliteitsverbanden voor vlakke staafwerken: scharnierend driehoeksverband, stijf vierhoeksverband en gestabiliseerd vierhoeksverband.

Afb. 13 Een afbeelding van een streamline caravan die sinds 1936 in de USA worden geproduceerd. Het eerste ontwerp ontstond in de tijd van de DC-2/DC-3, en was daarop duidelijk geïnspireerd.

Als gevolg van het feit dat deze schaalvormen ruimtelijk gekromd zijn, kunnen ze met het oog niet gecontroleerd worden op correctheid van de maatvoering. Dat komt zeer te pas ingeval de totale constructie ingevolge expansie of rek mocht gaan vervormen. Die vervorming is normaliter in koepel- of zadelschalen niet meer met het blote oog waar te nemen, in tegenstelling tot de vervorming van een plat dak. Daarbij komt ook nog dat de vervorming van een plat dak grote problemen kan geven met de hemelwaterafvoer als het dak zou gaan doorzakken, en onvoldoende voorgetoogd is. Vormactieve constructieve systemen zijn dus uitermate geschikt om te worden gebruikt met aluminium als bouwmateriaal, omdat de vorm het nadeel van grotere vervorming van aluminium als constructief materiaal neutraliseert, resp. onzichtbaar maakt. Een speciaal geval zijn de zogenaamde 'vouwwerken', constructies opgebouwd uit panelen die in gevouwen assemblage een stijve constructie kunnen vormen. In tegenstelling tot de continue schalen, zou men dit discontinue vorm-actieve constructies kunnen noemen. In wezen kunnen ze worden opgebouwd uit aluminium panelen die een redelijke overspanning maken (tot 12 m), en elk zijn opgebouwd uit twee sandwichhuiden van aluminium plaat (gewoonlijk 2 x 1 mm dik) met een vulling van minimaal 30 mm hardschuim dat er tussen gelijmd of gespoten kan zijn.

De belastingen die het paneel moet overdragen zijn trek- en drukspanningen in de onder- en bovenrandgebieden, schuifspanningen in het vlak daartussen, en lokale buiging (door het sandwich- of het 'stressed skin'-principe) dwars daarop. Op deze wijze zijn de voornoemde 3 typen schalen natuurlijk uit te voeren als continue schaal, maar de discontinue uitvoering bestaat bijvoorbeeld in de vorm van een zaagtanddak. Dit is beslist een gat in de markt voor een fabriek die in staat is vlakke en stijve sandwichpanelen te vervaardigen. De maximale afmetingen worden uiteraard door plaatbreedte van aluminium coilmateriaal bepaald, maar ook door paneelpersafmetingen, vervoerbaarheid ed. De maximale afmetingen liggen momenteel bij 2,5 x 12 m, zijnde de standaard afmetingen die vervaardigd worden door carosseriebouwers. Deze panelen kunnen heel goed worden ingezet in de bouw. Maar er zijn ook diverse andere toeleverende bouwbedrijven die standaard sandwichprodukten maken. De super elementlengte van 12 m dwingt de verstandige ontwerper overigens wel tot de nodige voorzichtigheid met betrekking tot thermische' expansie in de vorm van lineaire uitzetting van het paneel en het bol/hol staan door ongelijke thermische uitzetting van twee skins. De oplegging van de 12 m lange elementen vereist dan ook een doordachte detaillering in verband met oplegging, expansie en waterdichting. Als men er echter in zou slagen met sandwichelementen, voorzien van een geschikte bovendetaillering (afwaterend en gemakkelijk te maken) en een geschikte onderdetaillering (inwaterend, en dus kritischer), en met kopschotten een totaalconstructie te maken, dan zou dat in de utiliteitsbouw een behoorlijke afzet vinden. De stijfheid van een gevouwen paneelconstructie is bijzonder groot (afb. 15).

Afb. 14 Een ontwerp van Jan Kaplicky/David Nixon van Future Systems, Los Angeles, USA, waarin de voorbeeldwerking van de luchten ruimtevaartindustrie naar voren komt in het concept en in de gebruikte constructie-technieken van Semi-monococque-systemen.

Afb. 15 Een afbeelding van een zaagtanddak opgebouwd uit constructief dragende sandwich panelen.

Vlak-actieve systemen

Vlak-actieve constructie systemen zijn de vierde groep in dit kader. Hieronder vallen de zuiver op trek of op druk belaste constructies, zoals gespannen membranen, kabelnetconstructies, opblaasconstructies (alle op trek belast) en op druk belaste boog constructies. Die laatste categorie is mijns inziens door de relatief hoge knikgevoeligheid en lage elasticiteitsmodulus van aluminium niet interessant. De op trek belaste schema's echter wel: zij inspireren op verschillende wijzen. Zo was het de Engelsman Lancaster die voor de tweede wereldoorlog een patent aanvroeg voor door luchtoverdruk gestabiliseerde vliegtuighangars met een metalen huid (zal wel staalplaat geweest zijn, maar nu zou het evengoed dunne aluminium plaat kunnen zijn). Lancaster heeft de realisatie van zijn ideeën nooit meegemaakt, maar in de laatste jaren wordt met name in de

Verenigde Staten overwogen 'onderhoudsvrije' daken te bouwen als huid van onder luchtoverdruk gestabiliseerde binnensportstadions (overspanningen 100 tot 200 m). Tot nu toe is er één gerealiseerd in roestvast staal uitvoering, maar een uitvoering in aluminium moet ook tot de mogelijkheden behoren. De problemen met verbindingen en dichtingen zijn gelijk. Door het aluminium materiaal alleen op trek belast te gebruiken in een niet-lineaire vorm die bovendien (door de regelende overdruk) de rek en desnoods kruip op positieve wijze ondersteunt, is het beste gebruik gemaakt van de materiaaleigenschappen van aluminium.