Wat is aluminium? Deel 5

Het laatste deel van deze serie behandelt de verschillende technieken om aluminium met aluminium of met andere materialen te verbinden. Deze verbindingstechnieken zijn in vier groepen in te delen, namelijk: 1. mechanische verbindingen (b.v. schroeven, felsverbindingen, popnagelen en klinken) 2. lassen 3. solderen 4. lijmen.

Mechanische verbindingen

De voordelen van mechanische verbindingen t.o.v. lassen en solderen zijn ten eerste dat de verbindingen vrij eenvoudig zijn aan te brengen, ten tweede dat er geen dure apparatuur benodigd is voor het maken van de verbindingen en ten derde dat het aluminium niet door warmteïnbreng wordt mishandeld, wat bij precipitatiehardende en/of verstevigde legeringen van belang kan zijn. Als laatste voordeel van mechanische verbindingen t.o.v. lassen en solderen kan de mogelijkheid worden genoemd om aluminium met vele andere materialen te verbinden.

Schroeven en bouten

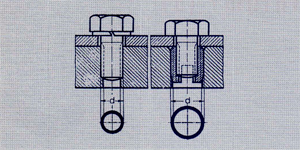

In het algemeen zijn schroeven voor aluminiumverbindingen gemaakt van staal, roestvast staal of aluminium. Een voordeel van stalen of rvs bouten en schroeven is, dat zij een hogere sterkte bezitten waardoor zij vaster kunnen worden aangedraaid. Een nadeel van stalen bouten en schroeven is de hogere corrosiegevoeligheid en de lage uitzettingscoëfficiënt van staal t.o.v. aluminium waardoor bij temperatuurschommelingen de verbinding kan gaan loszitten. Vanwege de combinatie van hoge sterkte en goede corrosiebestendigheid worden rvs bouten en schroeven veelvuldig voor het bevestigen van aluminium aan aluminium of aan andere materialen toegepast. Omdat aluminium t.o.v. staal een relatief lage treksterkte bezit, wordt schroefdraad gemakkelijk beschadigd. Gebruik van stalen draadbussen kan bij de minder sterke legeringen soms noodzakelijk zijn. Vanwege de grotere diameter wordt het dragende oppervlak van de schroefdraad vergroot, terwijl de belasting gelijk blijft (zie afb. 1 ). Indien een bepaalde verbinding regelmatig los en vast wordt gemaakt, wordt het risico van beschadiging van de schroefdraad bij gebruik van normale bouten aanzienlijk verhoogd. Hierbij is een goede oplossing het gebruik van stalen of roestvast stalen draadeinden metstalen of roestvast stalen moeren. Een voorbeeld van het gebruik van dergelijke tapeinden is de bevestiging van (aluminium) cilinderkoppen op (aluminium) cilinders bij bromfietsen. Indien geen hoge eisen aan de sterkte van de schroeven en bouten worden gesteld, zijn aluminium schroeven gemaakt van aluminium-magnesium legeringen als AA 5056 (AIMg5, treksterkte 250 PMa), sterkere alum iniumschroeven zijn gemaakt van precipitatiehardende aluminium-magnesium-silicium of aluminiumkoper- magnesium legeringen als AA 2017A (AICuMg, max. treksterkte 440 MPa).

Afb. 1. Door gebruik van stalen draadbussen wordt de schroefdraaddiameter vergroot waardoor bij een zelfde belasting zowel de oppervlaktespanning als de afschuifspanning in de draad afnemen.

Klinken en popnagelen

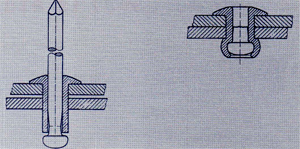

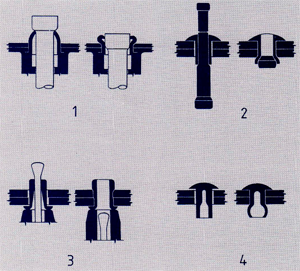

Net als bij staal is ook het klinken van aluminium gedeeltelijk verdrongen door modernere verbindingstechnieken als lassen, solderen en popnagelen. Desalniettemin kan, indien de nodige zorgvuldigheid wordt betracht, d.m.v. klinken een betrouwbare verbinding worden verkregen . Omdat aluminium klinknagels de platen na bevestiging gewoonlijk minder tegen elkaar drukken dan stalen klinknagels (waardoor minder wrijving tussen de platen ontstaat), bestaat bij aluminium klinknagels het gevaar dat ze teveel op afschuiving worden belast. Vandaar dat, ter voorkoming van afschuiving vaak gebruik wordt gemaakt van geheel of gedeeltelijk verzonken klinknagels. Aluminium klinknagels worden zowel uitgevoerd in niet- als wel precipitatiehardende legeringen. Sommige klinknagels van precipitatiehardende legeringen welke al bij kamertemperatuur uitharden (b.v. de koperhoudende AA 2017 en AA 2024 legeringen) worden in oplossend gegloeide toestand bewaard bij lage temperatuur (b.v. -20°C). Tijdens het aanbrengen zijn ze dan nog gemakkelijk te vervormen, echter door de temperatuursverhoging harden ze bij b.v. 25°C in enkele dagen uit waardoor de treksterkte toeneemt. Dergelijke klinknagels worden in de luchtvaart toegepast. Indien niet te hoge eisen aan de sterkte van de verbinding worden gesteld, is popnagelen een uitkomst. In principe komt het er op neer, dat een holle klinknagel aan de blinde kant een kop vormt doordat een pen met verbrede diameter door het holle gedeelte heengetrokken wordt. De krachten in de pen lopen op tot deze ter plaatste van een versmald gedeelte zal breken (zie afb. 2).Popnagels zijn gemakkelijk aan te brengen en de verbinding heeft een niet-storend uiterlijk, dit in tegenstelling tot sommige bout-moer verbindingen. Op de veelvuldig toegepaste popnagels zijn enkele varianten, welke echter op hetzelfde principe neerkomen (zie afb. 3). Popnagels worden vervaardigd van aluminium-magnesium legeringen.

Afb. 2. Principeschets van een ponage/bevestiging. Links: voor bevestiging, rechts: na bevestiging.

Afb. 3: Enkele varianten van ponagels. 1: zelfde idee als ponagel. 2 en 3: nagels zetten zijdelings over de gehele lengte uit. 4: blindnagel met explosieve lading.

Lassen

Wijdverbreid wordt aangenomen, dat aluminium moeilijk te lassen is. Deze stell ing gaat slechts op als h.et lassen van aluminium wordt vergeleken met het lassen van gewoon constructiestaaL Staal is zeer gemakkelijk te lassen, aluminium is gemakkelijk te lassen indien de juiste apparatuur, kennis en vaardigheid aanwezig zijn. Bij het lassen van aluminium spelen een aantal factoren een rol. De belangrijkste zijn :

1. de oxidehuid

Vanwege de aard van de oxidehuid is het voor een lasproces noodzakelijk om deze, voordat de verbinding plaatsvindt, te verwijderen. Bij minder geavanceerde lasprocessen als autogeen lassen wordt deze oxidehuid m.b.v. vloeimiddelen verwijderd. Autogeen lassen van aluminium wordt alleen nog toegepast voor eenvoudige reparatiewerkzaamheden. Bij modernere lasprocessen als MIG-, TIG- en plasma lassen wordt de oxidehuid door de krachtige lasboog verwijderd, waardoor geen vloeimiqdel vereist is.

2. metallurgische factoren

Wat de lasproblematiek betreft, kunnen de aluminiumlegeringen in drie groepen worden ingedeeld:

1. zuiver aluminium (b.v. Al 99,9 of Al 99,5)

2. niet precipitatie ha.rdende legeringen (b.v. aluminium-magnesium of aluminium-mangaan legeringen).

3. precipitatiehardende legeringen (b.v. aluminium-koper, aluminium- magnesium-silicium of aluminium zink-magnesium legeringen.

De eerste groep geeft wat lassen betreft de minste problemen. Indien deze legeringen niet zijn verstevigd, komt de sterkte van de las ongeveer overeen met de sterkte van het basismetaaL Ongelegeerd aluminium wordt echter vanwege zijn lage treksterkte vrijwel niet voor constructiedoeleinden gebruikt, wat inhoudt dat lassen bij deze legeringsgroep een minder grote rol speelt. Een klein toepassingsgebied is het lassen van zuiver aluminium in de elektrotechnische indrustrie en voor toepassingen waarbij een hoge corrosiebestendigheid wordt vereist. Als toevoegmateriaal voor het lassen van zuiver aluminium wordt meestal een aluminium-silicium legering gebruikt. Het silicium maakt het toevoegmateriaal dunvloeibaar. De niet precipitatiehardende legeringen zijn de legeringen welke het meeste worden gelast. De sterkte wordt bij deze groep verkregen door oplossing van de legeringselementen in het rooster (oplossingsharden) en/ of door versteviging (zie deel 3 van deze. serie). T.g.v. de warmtebehandeling welke de warmtebeïnvloede zone tijdens het lassen ondergaat, zal het verstevigingsettact teniet worden gedaan. Dit houdt in, dat de treksterkte van de warmtebeïnvloede zone aanzienlijk kan dalen. Een legering als AA 3003-H18 (H18= max. verstevigd) heeft een treksterkte van 200 MPa. Tijdens het lassen wordt de versteviging in de warmtebeïnvloede zone teniet gedaan, waardoor de treksterkte aldaar zal dalen tot die van de AA 3003-0 (0= niet verstevigd) legering welke 110 MPa bedraagt. Gewoonlijk wordt voor een toevoegmateriaal gekozen dat de samenstelling van het basismateriaal zoveel mogelijk benadert. Indien voor een toevoegmateriaal wordt gekozen dat een hoger gehalte aan legeringselementen bevat, dan zal de las iets sterker uitkomen dan het basismetaaL Enkele voorbeelden van toevoegmaterialen voor het lassen van aluminium-magnesium legeringen zijn AA 5356 en AA 5183. De precipitatiehardende legeringen danken hun sterkte aan de aanwezigheid van intermetallische uitscheidingen (precipitaten) in de matrix, waarbij de afmeting en verdeling van de uitscheidingen een doorslaggevende rol spelen. Deze uitscheidingen zijn verkregen door de legering een uitgekiende behandeling te geven waarbij tijd en temperatuur een grote rol spelen.

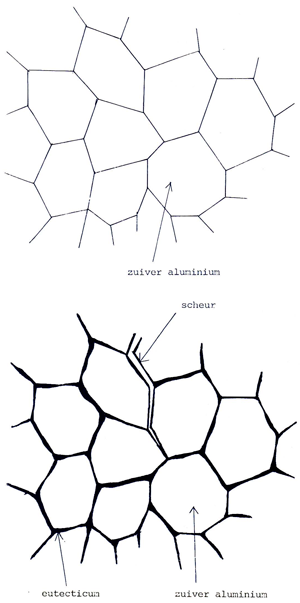

Tijdens de lasbehandeling wordt het materiaal in de warmtebeïnvloede zone dermate mishandeld, dat het precipitatiehardende effect volledig teniet wordt gedaan. De mechanische eigenschappen van de warmtebeïnvloede zone kunnen hierdoor met meer dan 50% teruglopen. Bijvoorbeeld de AA 7075-T6 (T6 = maximale benutting van hardingsmogelijkheden) bezit een treksterkte van 572 MPa. Tijdens het lassen kan de treksterkte van de warmtebeïnvloede zone teruglopen tot die van de AA 7075-0 (0= niet gehard of verstevigd) legering welke 221 MPa bedraagt. Het zal duidelijk zijn, dat een precipitatiehardende legering niet zonder meer kan worden gelast. Indien de plaats van de las met zorg wordt gekozen (daar waar de belasting laag is), is het lassen van precipitatiehardende legeringen mogelijk. AIMgSi-legeringen zijn redelijk lasbaar. AIZnMg-legeringen zijn moeilijk tot zeer moeilijk lasbaar. Met enig voorbehoud kan worden gesteld, dat een hoger gehalte aan legeringselementen een verhoogd risico op scheurvorming tijdens het lassen geeft. Dit komt doordat dergelijke legeringen niet een stolpunt maar een stoltraject bezitten. M.a.w. de legering stolt niet bij één temperatuur maar in een bepaald temperatuursgebied. Afb. 4a toont de structuur van zuiver of laaggelegeerd aluminium, al het materiaal stolt bij dezelfde temperatuur. Afb. 4b toont de structuur van hoger gelegeerd aluminium, als laatste stolt om de aluminiumkristallen een mengsel van aluminium en legeringselementen, dit wordt het eutecticum genoemd. Indien t.g.v. krimp of slink een opening wordt getrokken tussen korrels, en deze opening kan niet meer door vloeibaar metaal worden opgevuld, dan ontstaat een scheur of een holte. Door keuze van het juiste toevoegmateriaal kan dergelijke scheurvorming vaak worden voorkomen. Gunstig is de keuze van een dunvloeibaar toevoegmateriaal (eventuele scheur of holtevorming kan dan nog worden opgevuld). Daarnaast moet de minimum stoltemperatuur van het toevoegmateriaal lager zijn dan de stoltemperatuur van het eutecticum van het basismetaal.

Afb. 4: Boven: microstructuur van zuiver of laaggelegeerd aluminium. De aanwezige legeringselementen zijn in de matrix opgelost. Al het materiaal stolt bij één temperatuur. Onder: Microstructuur van hooggelegeerd aluminium. Het eutecticum bevindt zich om de korrels zuiver aluminium met daarin opgeloste legeringselementen.

Lasprocessen

Aluminium is met een autogeenbrander te lassen. Een nadeel hierbij is dat agressieve fluxen benodigd zijn, wat de kwaliteit van de las en de corrosiebestendigheid nadelig beïnvloedt. Een normaal zuurstof-acethyleen mengsel is geschikt. In plaats van acethyleen kunnen ook waterstofgas, aardgas en propaan worden gebruikt.

Vanwege de relatief grote warmteïnbreng, ontstaat een brede warmtebeïnvloede zone welke verminderde mechanische eigenschappen bezit, vandaar dat bij hogere belasting autogeen lassen van al.uminium wordt afgeraden. Modernere lasmethoden zijn TIG- (Tungsten Inert Gas) MIG-(Metal Inert Gas) en plasma-lassen. Voordelen van deze lasmethoden t.o.v. autogeen lassen zijn:

1. Er is geen vloeimiddel nodig omdat de oxidehuid door de inwerking van de boog wordt verwijderd.

2. Elk type lasnaad is mogelijk.

3. Lassen is mogelijk in alle posities.

4. De warmteïnbreng is geconcentreerd; kleine warmtebeïnvloede zone).

5. De lassnelheid is hoog.

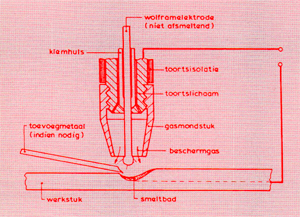

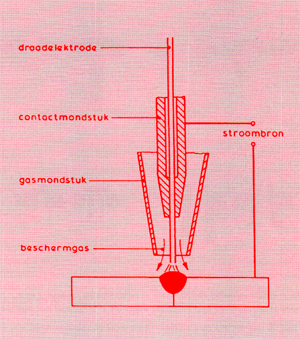

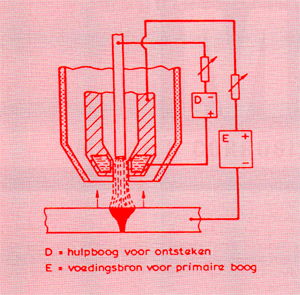

Bij TIG-lassen (zie afb. 5) wordt een boog onderhouden tussen het werkstuk en een niet afsmeltende wolfram elektrode. Het toevoegmateriaal wordt als bij autogeen lassen toegevoegd. De boog en het lasbad worden beschermd door een edelgas. Een TIG las heeft een uitstekende kwaliteit, de warmtebeïnvloede zone is smal omdat de warmteïnbreng tijdens het lassen geconcentreerd is. Het TIG-las proces is niet geschikt voor het lassen van dikke plaat, vaak wordt een maximale plaatdikte van 8 mm aanbevolen. Bij MIG-lassen (zie afb. 6) wordt de boog onderhouden tussen het werkstuk en het afsmeltende toevoegmateriaaL Het toevoegmateriaal, wat automatisch wordt toegevoerd, zit op een rol. Dit houdt in, dat MIG-lassen zeer geschikt is voor automatisch lassen. Ook bij dit proces wordt de boog door een edelgas beschermd. Het MIG-lasproces leent zich ook goed voor het lassen van dikkere plaat. Plasmalassen (zie afb. 7) is een lasproces waarbij in de toorts d.m.v. het trekken van een boog een plasma wordt gevormd. Een plasma is een geïoniseerd gas dat een zeer hoge temperatuur bezit. De plasmaboog is nagenoeg cilindrisch en uiterst geconcentreerd waarmee gelijk één van de voordelen van plasmalassen wordt verklaard, namelijk een geringe warrnteïnbreng dus een smalle warmtebeïnvloede zone. Omdat de lasser de brandende toorts naar het werkstuk kan brengen is het leggen van een las mogelijk voor minder geoefende lassers (de boog hoeft dus niet te worden 'aangestreken als bij MIG- of TIG lassen). Daarnaast is de plasmaboog minder gevoelig voor booglengtevariaties.

Afb. 5: T/G-Iasproces.

Afb. 6: MIG lasproces.

Afb. 7: plasma-lasproces.

Bijzondere lasprocessen

onder poederdek lassen

Dit lasproces, dat afkomstig is uit de staalwereld, wordt voor aluminium nog weinig toegepast. Evenals bij het lassen van staal, leent het zich voor het verbinden van zeer dikke, grote platen. In feite verkeert dit proces nog in een ontwikkelingsstadium, waarbij het meeste onderzoek in de Oostbloklanden wordt uitgevoerd.

elektronenbundel lassen

Dit lasproces vindt onder hoogvacuüm plaats. De energie voor het smelten van het metaal wordt opgebracht door een geconcentreerde elektronenstraaL De energiedichtheid is uitermate hoog, waardoor het mogelijk is smalle lassen met een zeer diepe inbranding te maken. Het werkstukmetaal wordt nauwelijks door de warmte beïnvloed waardoor zeer hoogwaardige lassen mogelijk zijn. Elektronenbundellassen is slechts rendabel bij massafabricage en bij het vervaardigen van hoogwaardige produkten.

explosielassen

Explosielassen is een voor aluminium interessante techniek omdat het de mogelijkheid biedt om aluminium met totaal andere metalen als staal te verbinden. Op deze wijze kunnen strips worden gemaakt welke aan de ene kant uit b.v. staal bestaan en aan de andere kant uit een aluminiumlegering. Met de gebruikelijke staal- en aluminium lastechnieken is het dan mogelijk om m.b.v. deze stripstalen aan aluminium onderdelen te bevestigen. Een ander toepassingsgebied van explosielassen is het plateren van metalen.

puntlassen

In principe onderscheidt het puntlassen van aluminium zich van het puntlassen van staal. Vanwege de afwijkende fysische en chemische eigenschappen geeft het puntlassen van aluminium echter iets meer problemen. Vooral vanwege de hoge elektrische- en thermische geleidbaarheid van aluminium t .o.v. staal, is voor het puntlassen van aluminium een aanzienlijk hogere stroom nodig dan voor het puntlassen van staal. Ook de aanwezigheid van de oxidehuid kan bij onjuiste instellingen problemen geven.

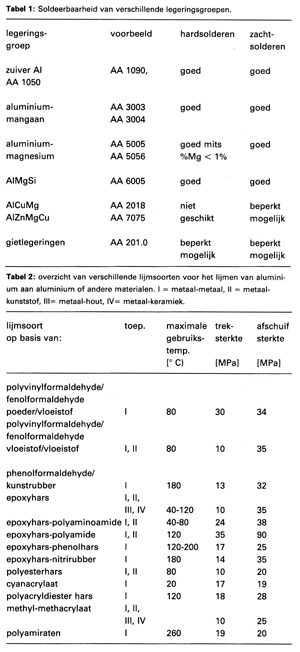

Solderen

Bij solderen ontstaat de verbinding m.b.v. een gesmolten toevoegmateriaal wat een lager smeltpunt heeft dan het werkstukmetaal. Het werkstukmetaal smelt dus niet. Eerste voorwaarde voor een goede soldeerverbinding is, dat het toevoegmateriaal het werkstukoppervlak bevochtigt. Bevochtiging houdt in, dat een geringe hoeveelheid werkstukmateriaal in het vloeibare toevoegmateriaal oplost. Tijdens stollen ontstaat dan een uiterst smalle overganszone welke een redelijk sterke verbinding tussen het toevoegmateriaal en het werkstukmateriaal mogelijk maakt. Zachtsoldeerverbindingen bezitten een treksterkte van maximaal 100 MPa, de maximale treksterkte van hardsoldeerverbindingen bedraagt 180 MPa. Indien gebruik wordt gemaakt van een AIMgSi toevoeg materiaal, kan de treksterkte d.m.v. een warmtebehandeling (precipitatieharden) worden verhoogd tot 290 MPa. Tabel 1 geeft een overzicht van de soldeerbaarheid van qeverschillende legeringsgroepen. Het hardsolderen van aluminium-magnesium legeringen met een magnesiumgehalte van meer dan 1% kan problemen geven omdat het magnesium de bevochtiging bemoeilijkt. Evenals bij lassen geldt dat de sterkte van verstevigde en precipitatiegeharde legeringen achteruit gaat t.g.v. de warmteïnbreng tijdens het solderen. Voor het solderen van gietlegeringen zijn speciale toevoegmaterialen in de handel. Voor het hardsolderen van aluminium kneedlegeringen worden in het algemeen aluminium-silicium legeringen toegepast. Het silici umgehalte, wat het toevoegmateriaal dunvloeibaar maakt, ligt tussen de 7 en 15%.

Enkele voorbeelden van zachtsoldeer toevoegmaterialen zijn: DIN L-SnZn10 (geheel vast (=solidus) bij 200°C geheel vloeibaar (=Liquidus) bij 250°C), DIN L-SnZn40 (Sol idus 200°C, Liquidus 340°C). DIN L-CdZn20 (Solidus 265°C. Liquidus 280°C) en DIN LZnA 15 (Solidus 380°C, Liquidus 390°C). In de meeste gevallen is bij het solderen van aluminium een vloeimiddel nodig, dit om de hechte oxidehu id te verwijderen waardoor bevochtiging mogelijk wordt. Volgens DIN 8511 Teil 3 worden vloeimiddelen voor het solderen van aluminium als volgt ingedeeld:

vloeimiddelen voor het zachtsolderen:

- Type F-LW 1: Vloeimiddel op basis van zink en/of tinchloride met toevoeging van enkele andere anorganische en organische verbindingen. Dit vloeimiddel is geschikt voor het solderen met toevoegmaterialen op cadmium of zinkbasis.

- Type F-LW 2: Vloeimiddel op basis van organische verbindingen.

- Type F-LW 3: Vloeimiddel op basis van organische halogeenverbindingen.

- Slechts inzetbaar tot een temperatuur van 300°C.

vloeimiddelen voor hardsolderen:

- Type F-LH 1: Vloeimiddel op basis van hygroscopisch chloride en fluoride. Agressief vloeimiddel, resten na het solderen moeten met verdund salpeterzuur of met heet water worden verwijderd.

- Type F-LH 2: Vloeimiddel op basis van niet hygroscopisch fluoride. In het algemeen hoeft het vloeimiddel niet te worden verwijderd of kan het met een vochtige doek worden weggeveegd.

Gebruik van vloeimiddelen geeft altijd een verhoogde kans op aantasting van de soldeerverbinding. Vandaar dat vooral in de massafabricage vaak zonder vloeimiddel wordt gesoldeerd. Vanwege de hechte oxidehuid van het aluminium geeft dit meer problemen dan het solderen zonder vloeimiddel van b.v. staal. Bij aluminium wordt gebruik gemaakt van het feit dat de uitzettingscoëfficiënt van aluminium ongeveer drie maal zo groot is als de uitzettingscoëfficiënt van aluminiumoxide. Hierdoor zal de oxidehuid plaatselijk openscheuren, waardoor hier bevochtiging mogelijk is. Voorwaarde is, dat de partiële zuurstofdruk zeer laag is, waardoor zich geen nieuwe oxiden kunnen vormen. Deze lage partiële zuurstofdruk kan worden bereikt door onder vacuüm te solderen of door gebruik te maken van een beschermgas als stikstof.

Lijmen

De laatste decennia zijn dermate betrouwbare lijmtechnieken ontwikkeld dat toepassing van lijmverbindingen in de constructiewereld goed uitvoerbaar is. Vooral in de lucht- en ruimtevaart industrie ondervindt het lijmen van aluminium een grote belangstelling. De belangrijkste voordelen van lijmen t.o.v. andere verbindingstechnieken zijn:

- gelijkmatige verdeling van de belasting,

- geen structuurverandering of vervorming t.g.v. warmtetoevoer.

- zeer eenvoudig met andere metalen en niet metalen te verbinden,

- een lijmverbinding geeft in het algemeen een gas- en vloeistof dichte afdichting.

Nadelen van het lijmen van aluminium t.o.v. andere verbindingstechnieken zijn :

- alle verbindingen moeten overlappend zijn,

- de voorbehandeling is altijd arbeidsintensief,

- sommige lijmsoorten hebben veel tijd nodig om uit te harden,

- sommige lijmsoorten verouderen snel of worden gemakkelijk door chemicaliën aangetast.

Een lijmverbinding is het meest geschikt om afschuifkrachten over te brengen. Trekkrachten zijn minder geschikt terwijl een splijtkracht volledig ongeschikt is om d.m.v. een lijmverbinding opgevangen te worden. Bij lijmen van metalen wordt de sterkte van de verbinding bereikt doordat de lijm zich 'vastzet' in de oneffenheden in het oppervlak en door van der Waals krachten.

Tabel 2 geeft een overzicht van de verschillende lijmsoorten met hun eigenschappen en toepassingsgebied.

Literatuur

1. J.H. Rogerson: General Characteristics of the Fusion Welding of Aluminium and its Alloys and Recent Proces Developments to lmprove the Efficiency and Economics; Cranfield lnstitute of Technology, Cranfield, England. Symp. 'Aluminium Transformation Technology and Applications, aug. 21-25, 1978. ASM, Metals Park, OHIO 44073.

2. Lassen en hardsolderen van aluminium en aluminium legeringen; FME en NIL, 1979, Educa Boek BV, Culemborg, ISBN 90 11 935276

3. Klock-Schoer: Schweissen und Löten von Aluminium Werkstoffen; Deutscher Verlag für Schweisstechnik (DVS) GMBH, Düsseldorf 1977. ISBN 3 87155 078 7

4. The Welding lnstitute: The significanee of defects in weids; Proceedings on the second conference.

5. W. Hegmann: Aluminium Workshop Practice; Aluminium Verlag Düsseldorf, 1982. ISBN 3-87017-161-8