Opbouw van een aantal aluminiumlegeringen

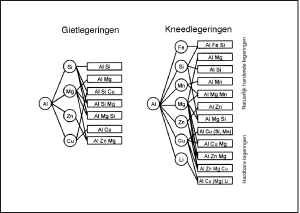

Bij gelegeerd aluminium wordt onderscheid gemaakt in kneed- en gietlegeringen. Bij kneedlegeringen staat de plastische vervormbaarheid in de voorgrond, bij gietlegeringen het vormvullend vermogen en gietbaarheid. Afbeelding 1 geeft een overzicht van de veelheid aan legeringen.

A.J. Schornagel

Inleiding

Gelegeerd aluminium wordt onderverdeeld in hardbare, niet-hardbare en verouderingshardbare legeringen. De hardbare legeringen krijgen hun hogere sterkte als gevolg van warmtebehandeling, terwijl de niet-hardbare legeringen hogere sterktewaarden verkrijgen door hetzij versteviging als gevolg van vervorming (deformatieharding), hetzij door toevoegen van bepaalde legeringselementen die de matrix minder vervormbaar maken waardoor deze meer weerstand biedt tegen vervorming. De verouderingshardbare legeringen ontlenen hun hogere weerstand tegen vervorming doordat zich van te voren bij hogere temperatuur opgeloste bestanddelen bij lagere temperaturen uitscheiden in de matrix, waardoor er een toestand ontstaat die veel weg heeft van die bij de legringen die hun hardheid ontkenen aan slecht passende legeringselementen. De verouderingshardbare legeringen worden ook wel aangeduid als precipitatiehardend legeringen (precipitatie = uitscheiding). Hardbare legeringen worden harder als gevolg van warmtebehandeling, precipitatiehardende legeringen juist zachter.

Afbeelding 1. Schematische opbouw van aluminiumkneed- en aluminiumgietlegeringen.

Precipitatiehardende legeringen

De groep van de precipitatiehardende legeringen bestaat uit drie typen:

- Homogene legeringen waarbij alleen op de korrelgrenzen uitscheiding van intermetallische primaire fazen optreedt.

- Legeringen met een hoog aandeel uitgescheiden secundaire fazen

- Legeringen waarbij de legeringselementen in de vorm van eutectica voorkomen.

Tot de eerste groep behoren de legeringen van het type AlMg, AlZn en AlCu, waarbij het legeringselement in het aluminium mengkristal volgens het toestandsdiagram een hoge mate van oplosbaarheid vertoont, die tot bij kamertemperatuur behouden blijft.

Tot de tweede groep behoren de systemen AlMn en AlCr, waarbij een bepaald deel van de legeringselementen in de smelt oplost, waarna tijdens afkoeling tot kamertemperatuur dit deel als gevolg van een sterk afnemende temperatuursafhankelijke oplosbaarheid behouden blijft. Wordt een dergelijke oververzadigde en daarmee instabiele materiaaltoestand vervolgens gegloeid en langzaam afgekoeld, dan ontstaan er secundaire fazen.

Legeringen uit groep drie behoren meestal tot de gietlegeringen. Aluminium kneedlegeringen zijn doorgaans ondereutectische legeringen.

AlFeSi en zuiver aluminium

AlFeSi bevat ongeveer 0,6% Fe en 0,8% Si. De eigenschappen van deze legering en van zuiver aluminium worden door de in vaste oplossing aanwezige elementen en door de optredende binaire en hogere fazen sterk beïnvloed. Bij een stijgende hoeveelheid bijmengingen neemt de sterkte duidelijk toe, terwijl bijvoorbeeld de elektrische geleidbaarheid al naar gelang de uitscheidingstoestand daalt.

AlMn-kneedlegeringen

Door toevoeging van Mn neemt de sterkte van zuiver aluminium toe (afbeelding 1), terwijl de weerstand tegen chemicalïen net nadelig wordt beïnvloed en in bepaalde gevallen zelfs stijgt. De vervormbaarheid van deze legering is zeer goed. De hoogte van het Mn-gehalte ligt bij kneedlegeringen altijd onder de maximale oplosbaarheid van Mn in het Al-mengkristal, dat wil zeggen praktisch onder 1,5%, omdat de bij hogere Mn-gehaltes de dan optredende brosse Al6Mn kristallen storend werken tijdens bewerking.

Al naar gelang de precipitatietoestand werkt Mn remmend op de rekristallisatie en verbetert daardoor de thermische stabiliteit. De eigenschappen van AlMn-legeringen hangen sterk af van de thermisch-mechanische voorgeschiedenis van het metaal.

Op grond van zijn eigenschappen wordt Mn bij tal van andere legeringen toegepast, om de rekristallisatietemperatuur te verhogen, de uitscheidingskinetiek te beïnvloeden of de vorm van de uitscheidingen (in het bijzonder die van Fe en Si) door vorming van meervoudige fazen in gunstige zin te veranderen.

AlMg- en AlMgMn-kneedlegeringen

De beide niet hardbare legeringsgroepen AlMg en AlMgMn overlappen tezamen het bereik van 0,5 tot 5,5% Mg, 0 tot 1,1% Mn en 0 tot 0,35% Cr. De overgang tussen de beide groepen verloopt continu, legeringen met meer dan 5,6% Mg spelen als kneedmateriaal geen rol.

Al-Mg

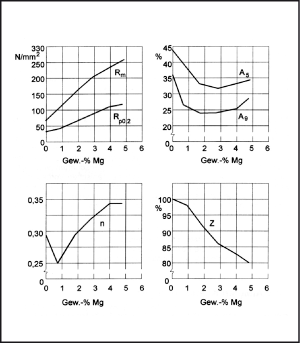

Zoals is te zien op afbeelding 2 (boven), nemen treksterkte en rekgrens continu toe met stijgend Mg-gehalte, terwijl de rek bij breuk tot ongeveer 3% Mg afneemt en daarna weer licht stijgt. Bij lage temperatuur treedt er geen verbrossing op, maar eerder een verbetering van de sterktewaarden vergeleken met die bij kamertemperatuur. Afbeelding 2 (onder) toont het gedrag van de verstevigingsexponent n en de insnoering Z, die een tegengesteld verloop vertonen bij verhoging van het Mg-gehalte. Beide grootheden zijn van belang voor de beoordeling van het vervormingsgedrag van dunne plaat: legeringen met lage Mg-gehaltes (rond 1%) zijn op grond van hun hoge insnoering zeer geschikt voor dieptrekken, terwijl legeringen met hogere Mg-gehaltes (rond 5%) wegens hun hoge n-waarde geschikt voor strekken.

Al-Mn-Mg

Mn zorgt in AlMg-legeringen naast verbetering van de corrosieweerstand ook verhoging van de sterkte, die duidelijk hoger is dan die van binaire AlMn-

legeringen. De legeringen munten uit door een goede taaiheid, zodat gebruik bij lage temperaturen mogelijk is. Cr gedraagt zich net zo, zodat de werking van Mn bij die van Cr kan worden opgeteld.

Afbeelding 2. Invloed van het Mg-gehalte. Boven: invloed op de sterkte

Hardbare kneedlegeringen

AlMgSi-kneedlegeringen

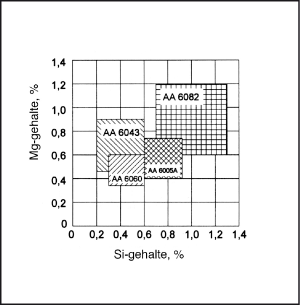

AlMgSi-kneedlegeringen zijn de vaakst gebruikte hardbare kneedlegeringen. Harding vindt plaats via de faze Mg2Si. Het technisch interessante samenstellingsgebied reikt van 0,30 tot 1,5% Mg, 0,20 tot 1,6% Si en daarnaast nog 0 tot 1% Mn en 0 tot 0,35% Cr. Dit komt overeen met ongeveer 0,40 tot 1,6 Mg2Si en een wisselend aandeel vrij Si. Afbeelding 3 geeft de samenstellingen van enkele technisch belangrijke AlMgSi-legeringen. Naarmate de hoeveelheid vrij Si toeneemt, neemt ook de treksterkte toe, dit geldt ook voor aanwezig vrij Mg, zij het dat het versterkende effect veel zwakker is. Vanaf een gehalte van 1,2% Si doet een overmaat Mg de sterkte dalen Omdat Si de warmvervormbaarheid veel minder beïnvloedt dan Mg, hebben legeringen met een overschot Si in Europa de voorkeur. In Amerika wordt veel meer uitgegaan van een stoechiometrische samenstelling en wordt er gebruik gemaakt van Cu- en Cr-toevoegingen om de sterkte te verhogen. Bijkomstig voordeel hierbij is dat het toegevoegde Cr lokale putvormige corrosie tegen gaat, waardoor er wel gelijkmatige corrosie over een groot oppervlak kan optreden die zich echter nauwelijks in de diepte uitbreidt.

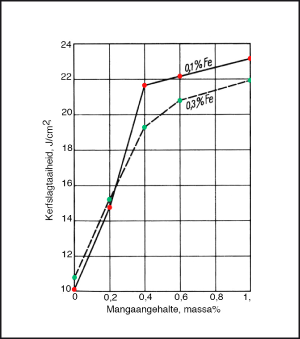

Mn tussen 0,2% en 1,0% zorgt bij AlMgSi-legeringen voor hogere sterkte, alsmede verhoging van de kerfslagtaaiheid (afbeelding 4). Toevoeging van Cr dient hetzelfde doel. Door bijlegeringen van laagsmeltende elementen zoals lood, tin, bismut of cadmium kan de verspaanbaarheid worden bevorderd.

Afbeelding 3. Samenstelling van enkele technisch belangrijke AlMgSi-legeringen.

AlCuMg- en AlCuSiMn-kneedlegeringen

De legeringen met Cu als hoofdlegeringselement bevatten in de regel 3,5 tot 5,5% Cu naast verdere toevoegingen van Mg, Si, Mn en de steeds voorhanden zijnde bijmengingen van Fe. De legeringselementen komen in verscheidene fazen voor in de matrix en bepalen in hoge mate de legeringseigenschappen. Kenmerkend voor deze legeringen is de stijging van de sterkte als gevolg van uitharding in het bereik van 310 tot 440 N/mm2. Al naar gelang de samenstelling reageren de legeringen bij voorkeur op koud- of op warmuitharden. De in technische legeringen aanwezige Fe-bijmengingen verhinderen de koudharding. Een geringe toevoeging van Mg herstelt de koudharding echter weer. Bovendien verhoogt toevoeging van Mg tot ongeveer 1,5% de treksterkte en rekgrens.

AlZnMg-kneedlegeringen

Hoewel toevoeging van Zn de sterkte slechts weinig verhoogt, leidt de combinatie van toegevoegd Zn en Mg tot hardbaarheid en daarmee tot hogere sterkte. Wegens het gevaar van spanningscorrosie bij hoger gelegeerde kopervrije AlZnMg-legeringen wordt de som van Zn en Mg begrensd tot 6 tot 7% en worden legeringen verkregen met een middelmatige sterkte. Toevoeging van Zr, Mn, Cr dienen om rekristallisatie tegen te gaan en ze verhogen de sterkte enigermate.

Bij geschikte warmtebehandeling is de legering voldoende bestand tegen corrosie, waarbij het van belang is dat er geen al te snelle afkoeling plaatsvindt na het oplosgloeien, waarna correcte warmveroudering dient te volgen, die meestal is stappen verloopt.

AlZnMg-legeringen zijn zeer interessant voor lasconstructies. De geringe afschrikgevoeligheid in combinatie met een toelaatbaar temperatuurbereik van 350 tot 450°C voor het oplosgloeien bewerkstelligt dat het bij het lassen optredende sterkteverlies van de warmtebeïnvloede zone weer geheel wordt hersteld, zonder dat daarvoor weer een oplosgloeibehandeling nodig is. Met het oog op lasbaarheid en spanningscorrosie bevatten AlZnMg-legeringen meestal 0,1 tot 0,2% Zr alsmede wat Ti, terwijl toevoeging van Cu ondanks zijn gunstige invloed op de spanningscorrosie wordt vermeden, omdat dit element de neiging tot warmscheuring na het lassen bevorderd.

AlZnMgCu-kneedlegeringen

Door toevoeging van 0,5 tot 2% Cu wordt de sterkte van AlZnMgCu-legeringen verder verhoogd. Met dit legeringstype worden de hoogste sterktewaarden die bij hardbare aluminiumlegeringen haalbaar zijn bereikt. Tegelijkertijd wordt, omdat Cu spanningscorrosie tegengaat, het bruikbare bereik van Zn + Mg uitgebreid tot ongeveer 9%, vooropgezet dat er ook Cu wordt bijgelegeerd. De verhouding Zn : Mg ligt bij voorkeur bij 2 tot 3. AlZnMgCu-legeringen zijn koud- en warmhardbaar. Ze worden bij verkeur trapsgewijs verouderd.

Afbeelding 4. Invloed van Mn en Fe op de kerfslagtaaiheid van AlMgSi, warmuitgehard, bevat 1%Si en 0,75%Mg; vlakke trekstaaf 60 x 10 mm2.